Задача № 4.

По данным табл.5:

-

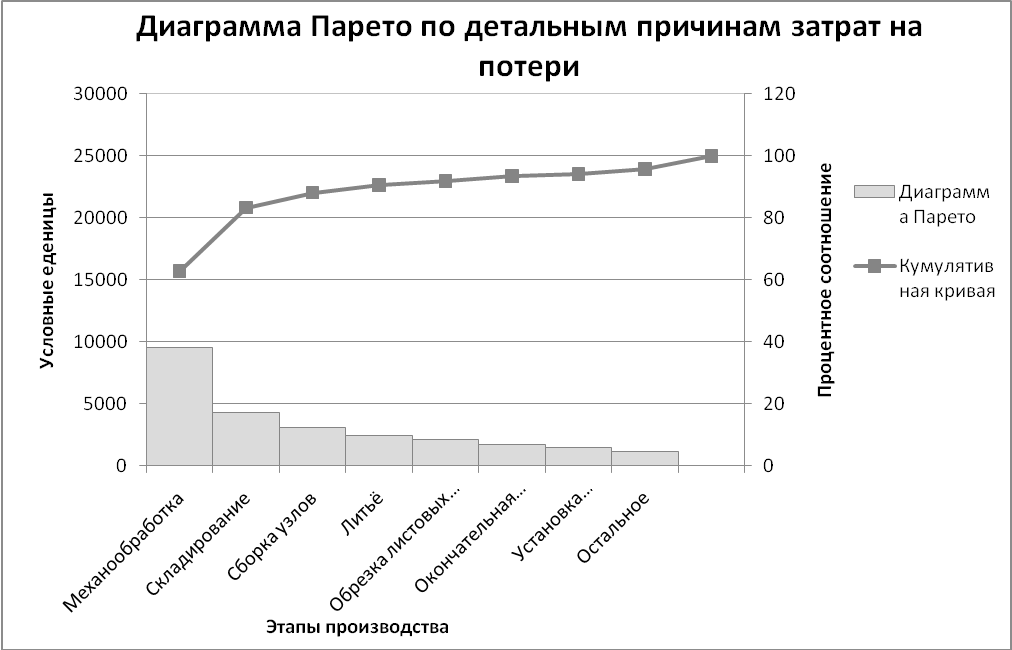

Построим стратифицированную диаграмму Парето в координатах условные единицы – этапы производства.

-

Определим этапы производства, которые требуют предупредительных мер в первую очередь

-

Самостоятельно сформулировать перечень причин, из-за которых возникают потери на выделенных выше этапах;

-

Построить диаграмму причина следствия.

-

Подвести итоги аналитической работы по снижению затрат на качество, отвечая на вопросы:

-

Какая систематическая информация необходима для проведения предупредительных мер?

-

Какова цель корректирующих мер?

Таблица 5

|

Этапы производства |

Сумма,у.е. |

Доля,% |

|

Складирование |

4276 |

16,7 |

|

Литьё |

2407 |

9,4 |

|

Обрезка листовых заготовок |

2074 |

8,1 |

|

Механообработка |

9525 |

37,2 |

|

Сборка узлов |

3047 |

11,9 |

|

Установка электроаппаратуры |

1485 |

5,8 |

|

Окончательная сборка |

1690 |

6,6 |

|

Остальное |

1101 |

4,3 |

|

Итого |

25606 |

100 |

Для построения диаграммы Парето проранжируем наши первопричины. Для этого разработаем бланк таблицы, предусмотрев в ней графы для процентов к общему итогу, кумулятивных процентов. Расположим данные в порядке значимости.

Таблица 6

|

номер |

Этапы производства |

Процентное соотношение |

Кумулятивный процент |

|

1 |

Механообработка |

37,2 |

62,8 |

|

2 |

Складирование |

16,7 |

83,3 |

|

3 |

Сборка узлов |

11,9 |

88,1 |

|

4 |

Литьё |

9,4 |

90,6 |

|

5 |

Обрезка листовых заготовок |

8,1 |

91,9 |

|

6 |

Окончательная сборка |

6,6 |

93,4 |

|

7 |

Установка электроаппаратуры |

5,8 |

94,2 |

|

8 |

Остальное |

4,3 |

95,7 |

Основной причиной внутренних потерь является механообработка, далее следует складирование, сборка узлов, литье, обрезка листовых заготовок, окончательная сборка, установка электроаппаратуры и остальные незначительные причины.

Возможный перечень причин, из-за которых возникают потери:

-

механическая обработка

-

недостаточное оснащение современным оборудованием;

-

недостаточное качество режущего инструмента;

-

отсутствие качественного контроля, за геометрическими параметрами выпускаемой продукции;

-

квалификация персонала не в достаточной мере соответствует требованиям, предъявляемым к качеству выпускаемой продукции.

-

-

складирование

-

отсутствие приспособленных помещений под складирование продукции;

-

недостаточный технический уровень автоматизации по загрузке и разгрузке продукции;

-

отсутствует упорядочение процесса складирования.

-

-

сборка узлов

-

недостаточная автоматизация технологического процесса сборки узлов;

-

недостаточная квалификация персонала по сборке узлов;

-

недостаточный технический уровень используемого оборудования;

-

отсутствие качественного контроля, за выпускаемой продукцией.

-

-

литье

-

механические свойства используемой стали, не соответствуют необходимым требованиям;

-

химический состав (марка стали) не соответствует необходимым требованиям.

-

Если следовать принципу Парето, требуется стандартизировать два три наиболее важных фактора и управлять ими. Но сначала нужно выявить эти главные факторы. Для этого собирается группа экспертов – людей, которые имеют отношения или знакомы с конкретным процессом и обсуждают сложившуюся ситуацию. Потом берется одна из наиболее важных причин и с помощью диаграммы “ причины-результаты” ( схема Исикавы) определяется схема, которая представляет собой цепь причин и результатов.

Изучаемая проблема условно изображается в виде горизонтальной стрелки. Причины и факторы прямо и косвенно влияющие на проблему, изображаются наклонными стрелками. При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительным, так как цель схемы - отыскать наиболее правильный и эффективный способ решения поставленной проблемы, а на практике достаточно часто встречаются случаи, когда можно добиться хороших результатов путем устранения нескольких, на первый взгляд несущественных причин.

1 2

Внутренние

Внутренние

потери

3 4 5

Где:

1. Снижение спроса.

2. Анализ неисправностей и отказов.

3.Отходы производства.

3.1. Механообработка

3.1.1 недостаточное оснащение современным оборудованием,

3.1.2 недостаточное качество режущего инструмента,

3.1.3 отсутствие качественного контроля, за геометрическими параметрами выпускаемой продукции,

3.1.4 квалификация персонала не в достаточной мере соответствует требованиям.

3.2. Литье

3.2.1 механические свойства используемой стали, не соответствуют необходимым требованиям,

3.2.2 химический состав ( марка стали) не соответствуют необходимым требованиям.

3.3. Обрезка листовых заготовок

3.3.1 недоработки в технологии процесса,

3.3.2 некачественная подготовка обслуживающего персонала.

3.4. Складирование

3.4.1 отсутствие приспособленных помещений под складирование продукции ,

3.4.2 недостаточный технический уровень автоматизации по загрузке и разгрузке продукции,

3.4.3 отсутствие упорядочения процесса складирования.

3.5. Остальное.

4. Переделки и ремонт.

4.1.Сборка узлов

4.1.1 недостаточная автоматизация технологического процесса сборки узлов,

4.1.2 недостаточный технический уровень используемого оборудования,

4.1.3 недостаточная квалификация персонала по сборке узлов,

4.1.4 отсутствие качественного контроля, за выпускаемой продукцией.

4.2. Установка электроаппаратуры.

4.2.1 отсутствие плана мероприятий по обеспечению производственного процесса электроаппаратурой,

4.2.2 установка электроаппаратуры производится не подготовленным персоналом.

4.3. Окончательная сборка.

С помощью диаграммы “причины –результат” были выявлены факторы, которые влияют на качество продукции и на внутренние потери на всех стадиях технологического процесса. То есть получена информация, необходимая специалисту для принятия управленческих решений.

В первую очередь необходимо повысить затраты на предупредительные меры по механообработке, складированию и сборке узлов. Для этого необходимо устранить причины, которые указаны в диаграмме Исикавы.

Итоги аналитической работы:

-

Для проведения предупредительных мероприятий необходима систематическая информация:

-

О наличии изготовляемых изделий и о доле брака в них;

-

О достоверности контроля продукции;

-

О значениях параметров технологических процессов в виде диаграмм, контрольных карт;

-

О качестве сборки;

-

О квалификации рабочих.

2. При осуществлении корректирующих воздействий важно принять меры во избежание повторения отклонений. Необходимо положить конец имеющимся нарушениям. Устраняя причины отклонений необходимо обратиться к истокам проблемы и принять меры по предотвращению их повторения.

Корректирующие предупредительные меры принимаются для того чтобы соблюдались и пополнялась цель, обозначенная в политике в области качества, т.е. выпуск продукции, которая соответствует международным стандартам, требованиям заказчиков и приносит стабильную прибыль предприятию.