Насосики турбоашины и компрессора

.pdfМинистерство образования Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В.Плеханова (технический университет)

В.С.СОЛОВЬЕВ, А.С.СМОРОДИН

СТАЦИОНАРНЫЕ МАШИНЫ И УСТАНОВКИ

Учебное пособие

САНКТ-ПЕТЕРБУРГ

2002

1

УДК 681.63 + 621.65:622.012.2(075.80)

ББК 39,9 С602

Изложены теория, физические основы работы, эксплуатации, выбора и проектирования шахтных вентиляторных, водоотливных и пневматических установок. Приведены классификация, принципы действия, устройство и особенности работы шахтных стационарных установок.

Пособие предназначено для студентов специальности 170100 «Горные машины и оборудование» и 180400 «Электропривод и автоматика промышленных установок и технологических комплексов».

Научный редактор проф. Б.С.Маховиков

Рецензенты: кафедра машиноведения и машиностроения СевероЗападного государственного заочного технического ун-та; В.К.Кожин (ОАО «СПбГипрошахт»).

Соловьев В.С.

С602 Стационарные машины и установки: Учеб. пособие / В.С.Соловьев, А.С.Смородин; Санкт-Петербургский государственный горный институт (технический университет). СПб, 2002. 88 с.

ISBN 5-94211-084-0.

УДК [621.63 + 621.65]:622.012.2 (075.80)

ББК 39.9

ISBN 5-94211-084-0 |

|

Санкт-Петербургский горный |

|

институт им. Г.В.Плеханова, 2002 г. |

|

2

ВВЕДЕНИЕ

Из большого и сложного разнообразия электромеханического оборудования современного горного предприятия особое место занимают горно-шахтные стационарные установки, в частности, водоотливные, вентиляторные и пневматические.

Увеличение размеров горных предприятий, переход к разработке более глубоких горизонтов, развитие комплексной механизации и автоматизации технологических процессов горного дела обуславливают непрерывный рост мощности шахтных вентиляторов, насосных и компрессорных агрегатов.

Шахтные водоотливные установки служат для удаления воды, поступающей в выработки при разработке подземных месторождений. Притоки воды зависят от горно-геологических условий, времени года, способа разработки и колеблются в широких пределах от 1 до 36 т воды на каждую тонну добываемого полезного ископаемого. Глубины, из которых откачивается вода, достигают порой 1500 м и более [3].

Разработка подземным способом, особенно на больших глубинах, сопровождается выделением газов, вредных для дыхания людей и взрывоопасных по составу. Количество свежего воздуха, необходимого для проветривания выработок, рассчитывают по числу людей в шахте, выделению метана, углекислого газа и др. В угольных шахтах на каждую тонну угля необходимо подавать от 5 до 15 т воздуха при давлении от 500 до 700 [3]. Воздух в шахту подается непрерывно. По Правилам безопасности главная вентиляторная установка не должна останавливаться более 10 мин и быть высоконадежной.

На шахтах СНГ установлено более 30 тыс. электронасосных агрегатов общей мощностью более 2 млн кВт, потребляющих ежегодно свыше 6 млрд кВт ч электроэнергии. В эксплуатации находится более 2000 главных и вспомогательных вентиля-

3

торов, потребляющих ежегодно свыше 5 млрд кВт ч электроэнер-

гии [3].

Применение пневматической энергии в горной промышленности обусловлено большей безопасностью по сравнению с электрической, особенно на шахтах с пластами крутого падения и внезапными выбросами угля и газа.

На рудниках при бурении крепких пород сжатый воздух часто является единственным видом энергии, несмотря на низкий КПД пневматических сетей. Пневматические установки являются весьма энергоемкими и сложными по обслуживанию.

Стационарные установки всегда были и остаются главными потребителями электрической энергии на шахте. Расход электроэнергии ими составляет 50-80 % общешахтного потребления всего электромеханического оборудования [4]. Поэтому задача дальнейшего подъема эксплуатационной экономичности горношахтных стационарных агрегатов является весьма актуальной. Для решения этой задачи горным инженерам необходимо повышать технический уровень установок, в частности, их КПД, совершенствовать системы регулирования и привода, улучшать технологические схемы установок и системы автоматизации их работы, решать вопросы увеличения сроков непрерывной работы агрегатов без текущего и капитального ремонтов.

1. ОБЩИЕ ВОПРОСЫ ТЕОРИИ ВЕНТИЛЯТОРНЫХ, ВОДООТЛИВНЫХ И ПНЕВМАТИЧЕСКИХ УСТАНОВОК

1.1. Основные элементы шахтных стационарных установок

Вентиляторная установка (рис.1) состоит из вентилятора 5, воздухопровода (комплекс подземных выработок 1, шахтные стволы 2 и 6, вентиляционный канал 3) и двигателя 4. Воздух перемещается под действием разности давлений – атмосферного и в канале 3 перед вентилятором. Ввиду малого перепада давлений воздух в теории вентиляторных установок рассматривается как несжимаемое текучее.

Шахтная водоотливная установка (рис.2) состоит из насоса 3 с электродвигателем 4, всасывающего 1 и напорного 2 тру-

4

бопроводов. Принцип работы аналогичен вентиляторной установке, так как в ней также происходит истечение несжимаемой жидкости в атмосферу.

5

Рис.1. Схема шахтной вентиляторной установки

Рис.2. Схема шахтной водоотливной установки

Рис.2. Схема шахтной водоотливной установки

6

Рис.3. Схема рудничной компрессорной установки

Пневматическая установка (рис.3) состоит из компрессора 2 с двигателем 3, воздухопроводов 5, потребителей сжатого воздуха 6 (перфораторы, пневмодвигатели и др.) и вспомогательного оборудования: воздушного фильтра 1, воздухосборника 4, охладителей воздуха 7, воды и др.

Отличительной особенностью компрессорных установок является наличие потребителей пневмоэнергии и сжимаемость транспортируемого текучего.

1.2. Классификация машин для транспортирования текучего

Для того, чтобы любое текучее могло перемещаться с преодолением высоты, противодавления и сопротивлений движению, оно должно обладать запасом энергии, равной сумме работ

7

на подъем, преодоление противодавления, сопротивление движению и на создание кинетической энергии.

Генератором для создания запаса энергии являются специальные машины, которые разделяются по давлению и принципу работы [3].

1.По степени повышения давления к /а (где к и а

–конечное и атмосферное давления):

при 1,1 – вентиляторы; вентилятор, работающий с превышением давления над атмосферным, называется нагнетательным, а с давлением меньше атмосферного – всасывающим;

при 1,1 3 – воздуходувки;

при 3 – компресоры; обычно для шахтных компрессоров = 9-12;

при 80 – насосы.

2. По принципу транспортирования текучего:

лопастные – центробежные и осевые турбомашины, вихревые насосы;

объемные – поршневые и ротационные машины (с пластинчатым или винтовым ротором);

струйные – гидроэлеваторы, эжекторы и инжекторы, в которых запас энергии в транспортируемом текучем создается смешением его с другим, рабочим текучим, обладающим значительно большей энергией.

3. Особый класс устройств представляют собой эрлифты, в которых текучее перемещается с одного уровня на другой за счет работы расширения сжатого воздуха.

1.3. Конструктивные схемы машин для транспортирования текучего

Лопастные машины представлены тремя основными группами – центробежными, осевыми и вихревыми.

Широкое применение в горной промышленности лопастные машины получили за счет простоты конструкции, компактности, высокого КПД и удобства комбинирования с приводом от электродвигателя.

8

Рис.5. Схема осевой турбомашины Рис.4. Схема центробежной машины

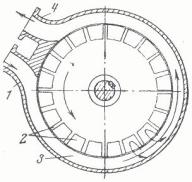

Схема центробежной машины представлена на рис.4. Она состоит из рабочего колеса 3 с лопатками 1, закрепленного на валу 5, подводящего устройства 2, спирального улиткообразного отводящего устройства 4 и диффузора 6.

При вращении рабочего колеса текучее, находящееся в межлопастном пространстве, под действием лопастей приходит во вращательное движение. Перемещаясь под действием центробежной силы, текучее получает приращение полной энергии (суммы потенциальной и кинетической энергии) и поступает в спиралевидный отвод, в котором кинетическая энергия потока частично преобразуется в потенциальную (статический напор, давление), а в диффузоре статический напор еще более возрастает. За счет резкого перепада давлений на выходе и входе с колеса в его центре создается разряжение и поток текучего непрерывного подается к колесу.

В осевой машине (рис.5) поток текучего параллелен оси вращения рабочего колеса, насаженного на вал 5 и вращаемого в цилиндрическом кожухе 6. Рабочее колесо осевой турбомашины состоит из втулки 1 с закрепленными на ней под углом лопатками 2 . Плавный подвод потока текучего к рабочему колесу обеспечивается с помощью коллектора 3 и переднего обтекателя 4. Для раскручивания потока за рабочим колесом устанавливается спрямляющий аппарат 8. Выход из осевой машины заканчивается кольцевым диффузором 7.

9

Назначение отводящего устройства 7 и 8 – собрать поток, выходящий с большой скоростью из рабочего колеса, преобразовать его кинетическую энергию в потенциальную энергию давления и отвести текучее к нагнетательному патрубку.

В горной промышленности осевые турбомашины применяются в основном в качестве вентиляторов. Для получения больших конечных напоров используют многоступенчатые и осевые турбомашины.

Схема и способ действия вихревой машины поясняются на рис.6. Текучее поступает через патрубок 1 на периферию рабочего колеса с лопатками 2 и, получая от них энергию при движении по концентрическому каналу 3, отводится в напорный патрубок 4. Характерной особенностью вихревого колеса является подвод и отвод текучего на периферии рабочего колеса.

Работа объемных машин основана на всасывании и вытеснении жидкости твердыми телами (поршнями, пластинами, зубцами и др), движущимися в рабочих полостях.

На рис.7 показана схема поршневой машины. Цилиндр 4 сопряжен с клапанной коробкой 1, в гнездах которой расположены нагнетательные клапаны 3 и 6. Поршень 5, движущийся в цилиндре возвратно-поступательно, производит попеременно всасывание из трубы 7 и нагнетание в трубу 2. Привод поршня осуществляется от кривошипно-шатунного механизма. Скорость поршня ограничена действием инерционных сил, поэтому соединение с высокооборотными двигателями затруднено. Такие машины обладают пульсирующей подачей, обусловленной периодичностью движения поршня.

Эти обстоятельства привели к появлению машин вытеснения вращательного типа, называемых роторными. Типичным представителем этой группы является пластинчатая машина (рис.8).

Рис.6. Схема вихревой машины

10