- •Расчетно-пояснительная записка к курсовому проекту по дисциплине «Технология и организация восстановления деталей»

- •Оглавление

- •Введение

- •1. Выбор способа устранения дефекта детали

- •1.1. Характеристика детали, в том числе условия ее работы, основные дефекты

- •1.2. Обоснование необходимости восстановления детали

- •1.3. Выбор рационального способа устранения дефектов детали

- •Технологические характеристики способов восстановления деталей

- •Технические критерии способов восстановления

- •Индексы себестоимости основных способов восстановления деталей (по состоянию на 01.01.2013 г.)

- •1.4. Расчет толщины наносимого покрытия

- •2. Технологические расчеты при проектировании процессов восстановления детали

- •2.1. Расчет параметров и выбор режимов нанесения покрытий

- •2.2. Расчет параметров и выбор режимов механической обработки покрытий

- •3. Выбор оборудования, оснастки и материалов для восстановления детали

- •4.Технологическая документация процесса восстановления детали

- •5.Определение норм времени и затрат на восстановление детали

- •5.1. Определение норм времени на восстановление детали

- •5.2. Определение затрат на восстановление деталей

- •Список литературы

1.4. Расчет толщины наносимого покрытия

Определим в первом приближении величину толщины наносимого слоя:

–величина

износа;

–величина

износа;

–припуск

на обработку перед покрытием

(ориентировочно, на сторону);

–припуск

на обработку перед покрытием

(ориентировочно, на сторону);

–припуск

на механическую обработку после нанесения

покрытия

(на сторону).

–припуск

на механическую обработку после нанесения

покрытия

(на сторону).

Отметим, что толщина слоя является практически возможной для данного вида восстановления.

2. Технологические расчеты при проектировании процессов восстановления детали

В данном разделе следует рассказать о сущности выбранного выше способа восстановления и особенностях технологии (т.е. о технологических режимах процесса).

Сущность процесса заключается в приварке к изношенной поверхности детали стальной ленты мощными импульсами тока. Металл ленты и детали в сварной точке под воздействием импульса тока расплавляется. Расплавление ленты происходит в тонком поверхностном слое в месте контакта с деталью. Сварные точки располагаются по винтовой линии и перекрываются как вдоль рядов, так и между ними, что достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей. Такое расположение сварных точек благоприятно влияет на качество приварки.

С целью уменьшения нагрева детали и улучшения закалки наваренного слоя в зону сварки подают охлаждающую жидкость.

Технология восстановления деталей контактной наваркой стальной ленты включает в себя подготовку деталей и лент, наварку ленты, обработку деталей после наварки.

Подготовка осей к восстановлению заключается в правке центровых фасок и снятии с шейки слоя до диаметра меньше номинального на 0,3...0,5 мм.

Заготовки нарезают из лент толщиной 0,3...1,0 мм. Ширина их должна равняться ширине восстанавливаемого участка, а длина – его периметру. Зазор в месте стыка концов ленты не должен превышать 0,5...0,8 мм, нахлест концов не допускается.

Заготовки из стальной ленты изготовляют на установке, которая обеспечивает резку ленты необходимых размеров и повышает производительность труда в 5 раз по сравнению с ручным способом. С поверхности ленты удаляют следы коррозии и масел. Материал ленты должен соответствовать твердости восстанавливаемого участка детали.

Предварительно устанавливают режимы. Затем деталь закрепляют в патроне установки (если речь идет о валах) и подводят электроды к средней части восстанавливаемого участка. Расход охлаждающей жидкости 1,6 л/мин, усилие сжатия электродов 2...3 кН. Включив вращение детали, подают ленту из механизма подачи под нижний электрод. В момент касания электрода и ленты включают кнопку "сварка" и прихватывают ленту коротким швом к поверхности детали без подачи сварочных клещей. Окончательную приварку ленты производят с включенной подачей сварочных клещей, соблюдая выбранные режимы.

Покрытия целесообразно обрабатывать резанием шлифовальным кругом из белого электрокорунда в следующем режиме: окружная скорость круга 35 м/с, детали 25...30 м/мин, поперечная подача круга 0,2...0,3 мм/мин. Обработку ведут при обильном охлаждении зоны шлифования. В качестве охлаждающей жидкости рекомендуется применять 1,5...3% раствор кальцинированной соды. Выбор сравнительно невысоких режимов обработки обусловлен тем, что переходная зона (покрытие – основной металл) обладает пониженной теплопроводностью. Применение жестких режимов обработки в этом случае может привести к концентрации теплоты в наваренном слое и его отслоение вследствие линейного расширения.

Обработку наваренной ленты осуществляют на шлифовальных станках абразивными кругами ПП 23А СМ1-01 К6.

Качество наварки проверяют путем шлифования приваренного слоя ленты на образцах или контрольных деталях: на них после шлифования должен оставаться слой толщиной 0,015...0,020 мм. Если шелушение слоя не наблюдается или захватывает не более 5% площади, то можно считать, что свариваемость слоя ленты с основным материалом детали нормальная.

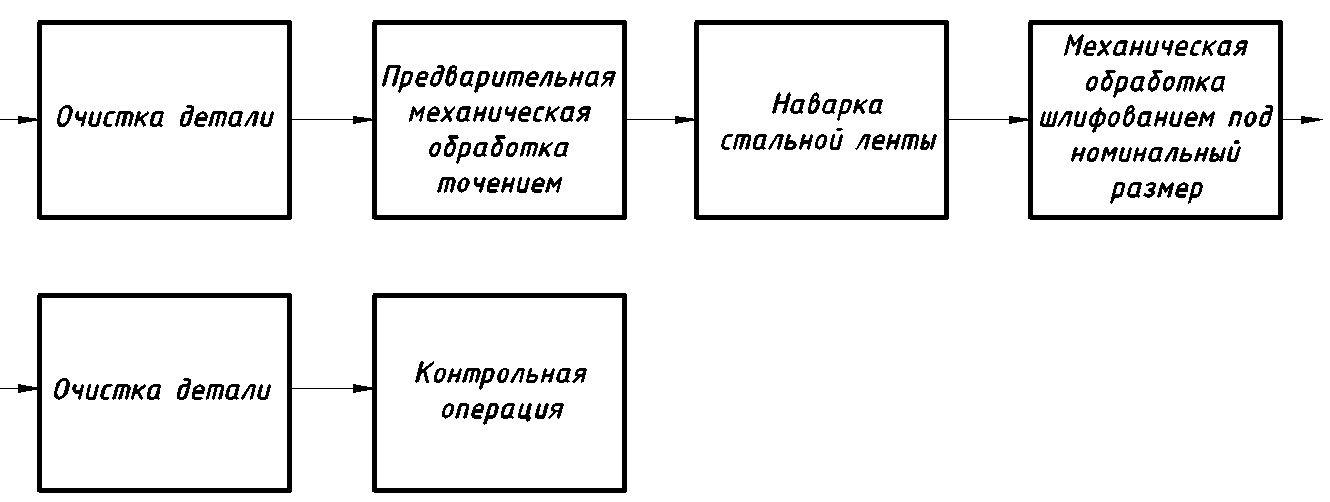

Ниже приведена схема технологического процесса восстановления посадочного отверстия под внешнее кольцо подшипника качения картера КПП:

Следует отметить, что в некоторых случаях возможна подготовка детали к консервации, которая включает в себя обезжиривание детали и нанесение консервационных составов. Однако, эта операция не является обязательной, деталь может быть срезу же после восстановления отправлена в сборочный цех.