- •9. Влияние технологической системы на точность и производительность обработки

- •9.1. Погрешность установки заготовки

- •9.2. Погрешность настройки технологической системы

- •9.3. Жёсткость технологической системы

- •9.5. Размерный износ режущего инструмента

- •Участок II – период нормального износа. Путь резания на этом участке составляет l ≈ 30000 м (30 км). Например, при обработке стали резцом т15к6, период нормального износа составляет 40-50 км.

- •9.6. Температурные деформации технологической системы

- •9.6.1. Общие положения

- •9.6.2. Температурные деформации станка

- •Температурные деформации режущего инструмента

- •9.6.4. Температурные деформации обрабатываемых заготовок

- •9.6.5. Суммарная (общая) погрешность механической обработки при работе на металлорежущих станках

9.2. Погрешность настройки технологической системы

Погрешность

настройки включает в себя погрешность

регулирования рег

положения

инструмента или соответствующих узлов

станка относительно установленного

инструмента и погрешность измерения

пробных заготовок ![]() ,

по которым производится настройка

станка. Погрешность положения инструмента

определяется точностью применяемых

средств регулирования положения

инструмента (лимбов, упоров, индикаторов

и так далее) или предельной погрешностью

измерительного инструмента, используемого

для регулирования режущего инструмента.

Погрешность измерения принимается

равной предельной погрешности применяемого

измерительного инструмента. Погрешность

настройки определяется:

,

по которым производится настройка

станка. Погрешность положения инструмента

определяется точностью применяемых

средств регулирования положения

инструмента (лимбов, упоров, индикаторов

и так далее) или предельной погрешностью

измерительного инструмента, используемого

для регулирования режущего инструмента.

Погрешность измерения принимается

равной предельной погрешности применяемого

измерительного инструмента. Погрешность

настройки определяется:

![]() .

.

При настройке станков по пробным заготовкам с использованием универсального измерительного инструмента необходимо учитывать смещение центра группирования групповых средних пробных партий заготовок, которое определяется:

![]() ,

,

где S – среднее квадратичное отклонение, которое характеризует точность обработки.

n – количество пробных заготовок в партии от 5 до 10 штук.

Т![]() огда

с учетом смещения центра группирования:

огда

с учетом смещения центра группирования:

9.3. Жёсткость технологической системы

Одной из основных причин, вызывающих изменение положения режущих кромок инструмента и технологических баз заготовки в пространстве относительно их заданного положения, является колебание силы резания (особенно при черновой обработке), что вызывает появление погрешности обработки или погрешности динамической настройки системы. Значение силы резания определяется физико-механическими свойствами материала обрабатываемых заготовок, износом и затуплением режущего инструмента и другими причинами. Изменение силы резания по значению и направлению вызывает появление в системе упругих перемещений, обусловленных жёсткостью системы.

Под жёсткостью какого либо узла или технологической системы понимается их способность противодействовать возникающему перемещению под действием приложенной силы.

Жёсткость

j

(кН/м)

определяется отношением вертикальной

составляющей силы резания![]() ,

направленной по нормали к обрабатываемой

поверхности, к перемещению в этом

направлении y:

,

направленной по нормали к обрабатываемой

поверхности, к перемещению в этом

направлении y:

![]() . (30)

. (30)

Жесткость является одной из физических

характеристик технологической системы

и является положительной величиной.

Жёсткость в значительной мере определяет

динамические свойства системы

(виброустойчивость). Жёсткость является

переменной величиной, зависящей от

других характеристик, определяющих её

состояние, например, конструкции станка

и его состояния, материала деталей,

погрешностей формы сопрягаемых

поверхностей деталей, температуры и

зависящей от нее вязкости смазки,

количества смазки в стыках и др. Таким

образом, жесткость технологической

системы должна рассматриваться с учетом

вышеперечисленных факторов. При

определении жесткости по отдельным её

компонентам, при расчетах точности

обработки, связанных с упругими

перемещениями элементов системы

используется величина, обратная жесткости

– податливость

![]() (м/кН) технологической системы

(м/кН) технологической системы

![]() . (31)

. (31)

При расчетах точности единица измерения податливости определяется в микрометрах на килограмм (мкм/кг): = 1000/j

Упругое перемещение звеньев системы

или суммарное перемещение определяется

как:

![]() .

.

Суммарная податливость системы

определяется:

![]() .

.

Суммарная жесткость системы будет

равна:

![]() .

.

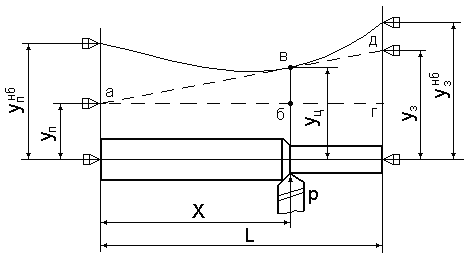

Рассмотрим влияние жесткости системы на образование погрешности при обработке гладкого валика в центрах токарного станка (рис. 53).

Рисунок 53

Под действием силы резания Рначинает поворачиваться в центрах станка вследствие их податливости, огибая параболическую кривую, описываемую управлением:

![]() ,

(32)

,

(32)

где х– расстояние резца от переднего конца заготовки до точки приложения силы резания;

![]() ,

,![]() –

соответственно жесткость переднего и

заднего центров.

–

соответственно жесткость переднего и

заднего центров.

Одновременно

с упругими перемещениями станка и его

центров возникают упругие перемещения

детали

![]() ,

упругие перемещения суппорта

,

упругие перемещения суппорта![]() ,

несущего режущий инструмент и упругие

перемещения режущего инструмента

,

несущего режущий инструмент и упругие

перемещения режущего инструмента![]() .

При достаточной жесткости упругими

перемещениями детали, суппорта и

инструмента пренебрегают.

.

При достаточной жесткости упругими

перемещениями детали, суппорта и

инструмента пренебрегают.

Упругое перемещение системы в общем виде:

![]() .

(33)

.

(33)

Вместо упругих перемещений подставим их выражения через силу резания Ри жесткость:

![]() . (34)

. (34)

Данное уравнение характеризует влияние жесткости технологической системы на образование погрешности обработки.

При нахождении резца на расстоянии хот передней бабки:

Упругие деформации заготовок при различных способах закрепления определяется по формулам сопротивления материалов.

При установке заготовки в центрах:

![]() ,

(35)

,

(35)

где l– длина заготовки;

Е– модуль упругости;

J– момент инерции сечения заготовки.

При расположении резца на расстоянии Х от передней бабки:

![]() .

(36)

.

(36)

При консольном обтачивании заготовки:

![]() .

(37)

.

(37)

При обтачивании в патроне с поджимом в заднем центре:

![]() .

(38)

.

(38)

Упругое перемещение технологической системы вызывает увеличение действительного радиуса обработки rдейств.

rдейств=rтеор+yстан+yзагот+yреж.инстр

и соответственно уменьшение действительной глубины резания tдейств:

tдейств=tтеор– (yстан+yзагот+yреж.инстр).

Общее увеличение размера обрабатываемой заготовки Dпо сравнению с установленным при настройке представляет собой удвоенное приращение действительного размера обработки или двойное упругое перемещение системы:

D= 2(rдейств–rтеор) = 2(yст+yзаг+yреж.инстр) = 2y.

Погрешность обработки заготовки переносится на готовую деталь в виде одноименной погрешности (овальность исходной заготовки в виде овальности готовой детали в уменьшенном виде, конусность и так далее).

Отношения одноименных погрешностей обрабатываемой заготовки или детали носит название уточнения:

![]() .

.

Величина обратная уточнению носит название коэффициента уменьшения погрешностей:

![]() .

.

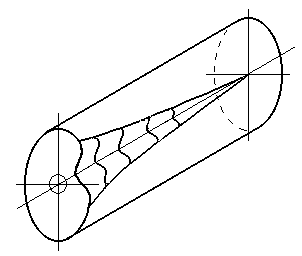

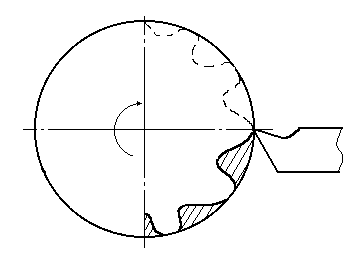

При обтачивании заготовки в центрах и передаче ей вращения с помощью одностороннего хомутика, сила от пальца на хомутике передается на передний центр и вызывает смещение заготовки вследствие контактных деформаций в центровом гнезде, прогиба центра и контактных деформаций в месте посадки центра в шпинделе. В этом случае общая сила резания вызывает образование погрешностей геометрической формы обрабатываемой детали, как в продольном, так и поперечном сечениях. При этом в поперечных сечениях вместо окружности получается форма близкая к кардиоиде (рис. 54). При этом диаметры сечения во всех направлениях равны. Некруглость контролируется с помощью индикаторов при установке детали в центрах.

Рисунок 54

Рассмотрим влияние жесткости системы на образование погрешностей формы обрабатываемых заготовок, возникающих по координате перемещения режущего инструмента.

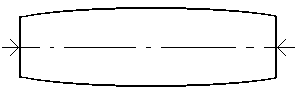

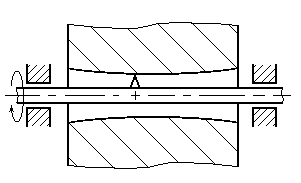

При обтачивании жесткой заготовки в центрах она получает седлообразную форму вследствие податливости центров (рис. 55).

Рисунок 55

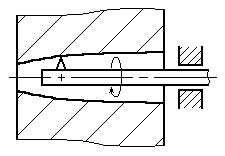

П ри

обтачивании нежесткой заготовки она

получает бочкообразную форму вследствие

собственных деформаций (рис. 56).

ри

обтачивании нежесткой заготовки она

получает бочкообразную форму вследствие

собственных деформаций (рис. 56).

Рисунок 56

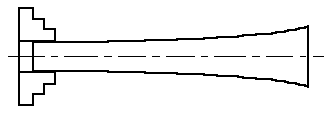

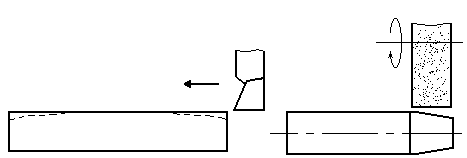

П ри

консольном обтачивании заготовки в

патроне по мере увеличения ее вылета и

снижения жесткости происходит образование

конусности с увеличением диаметра на

конце (рис. 57).

ри

консольном обтачивании заготовки в

патроне по мере увеличения ее вылета и

снижения жесткости происходит образование

конусности с увеличением диаметра на

конце (рис. 57).

Рисунок 57

При растачивании отверстий выдвижными оправками в опорах образуется криволинейный профиль обрабатываемой заготовки вследствие разной жесткости на входе и выходе инструмента, а так же по мере удаления от опор жесткость понижается (рис. 58).

Рисунок 58

При

консольном растачивании так же образуется

криволинейный профиль обрабатываемой

поверхности (рис. 59).

При

консольном растачивании так же образуется

криволинейный профиль обрабатываемой

поверхности (рис. 59).

Рисунок 59

В ряде случаев образуется завалка поверхностей вследствие разной жесткости системы в начальный период резания и при установившемся процессе резания. Данный процесс наблюдается обычно при строгании и шлифовании периферией круга (рис. 60). При других методах обработки завалка поверхностей не значительна.

1 – строгание 2 шлифование

Рисунок 60

Рассмотрим влияние жесткости системы на точность и производительность обработки. Жесткость технологической системы определяется:

![]() . (39)

. (39)

Упругое перемещение характеризует

точность обработки, а произведение

![]() и

и![]() – производительность обработки.

– производительность обработки.

Податливость является коэффициентом пропорциональности между точностью и производительностью обработки.

Различают статическую и динамическую

жесткость технологической системы.

Статическая жесткость определяется

путем нагружения какого-либо узла или

станка статическими силами от нуля до

максимума с построением зависимости y=f(Py).

После этого производится разгрузка с

построением разгрузочной кривой. Данные

по статической жесткости используются

для разработки нормативов по контролю

жесткости новых станков или станков

после ремонта. Однако при технологических

расчетах данные по статической жёсткости

дают заниженные результаты погрешности

обработки вследствие того, что не

учитываются факторы, действующие в

процессе обработки (вибрации, толчки),

что увеличивает деформации и снижает

жесткость системы. По этому динамическая

жесткость может значительно отличаться

от статической. Для расчетов точности

обработки может использоваться значение

динамической жесткости, полученное

производственным методом. При данном

методе на исследуемом станке производится

обработка заготовки, имеющей ступень

или биение. Эта погрешность принимается

за исходную![]() ,

затем ступень или биение обтачиваются

за один рабочий ход, и производится их

измерение, представляющее погрешность

обработки детали

,

затем ступень или биение обтачиваются

за один рабочий ход, и производится их

измерение, представляющее погрешность

обработки детали![]() .

На основании этих данных определяется

уточнение:

.

На основании этих данных определяется

уточнение:

![]() .

.

По полученному значению уточнения определяется жесткость технологической системы:

![]() ,

(40)

,

(40)

где

![]() ;

;

Cp= 144-200 для стали;Cp= 100-150 для чугуна.

Динамическая жёсткость, определяемая производственным методом, отличается от статической в 1,2-1,4 раза.

Таким образом, одним из основных способов повышения точности обработки является повышение жесткости технологической системы. Основными мероприятиями по повышению жесткости системы являются:

– сокращение количества стыков и звеньев в кинематических и размерных цепях, в том числе сокращение количества деталей в применяемых приспособлениях;

– повышение контактной жесткости стыков при изготовлении при изготовлении и эксплуатации станка с помощью соответствующих устройств, повышение геометрической точности сопрягаемых поверхностей;

– повышение собственной жесткости деталей, выбор рациональной геометрической формы деталей и узлов станка;

– выбор оптимальных режимов резания с точки зрения эксплуатации станка, так как жёсткость является переменной величиной, зависящей от эксплуатационных факторов (температура, смазка и т. д.);

– управление жесткостью или упругими перемещениями технологической системы путем стабилизации силы резания или упругого перемещения.

9.4. Вибрации технологической системы и мероприятия

по их снижению

Возникающие в процессе обработки резанием вибрации вызывают снижение точности обработки и стойкости режущего инструмента. В реальных условиях вибрации представляют собой дополнительные относительные перемещения в пространстве заготовок, режущего инструмента и других звеньев системы.

При определённых условиях процесс резания теряет устойчивость, и возникают вибрации технологической системы. Колебания инструмента относительно заготовки или заготовки относительно инструмента, вызывают периодическое изменение толщины срезаемого слоя и сил резания, значение и характер нагрузок, возрастающих в несколько раз по сравнению с устойчивым процессом резания. Вибрации вызывают шум, ухудшают качество обрабатываемой поверхности, снижают стойкость режущего инструмента, срок службы станка и производительность обработки.

В системе различают два вида колебаний: вынужденные, вызываемые периодически действующей внешней силой и автоколебания, самовозбуждающиеся в системе в процессе стружкообразования.

Основными причинами вынужденных колебаний могут быть: дисбаланс вращающихся частей станка, заготовки, инструмента, дефекты передач, неравномерный припуск заготовок, колебания рядом расположенного оборудования. Гашение таких вибраций достигается устранением дисбаланса вращающихся элементов системы и виброизоляцией станков.

Автоколебания, вызываемые самой системой, возникают с началом процесса резания и исчезают после его окончания. Амплитуда и частота автоколебаний определяется свойствами самой системы.

В системе рассматривают два основных колебательных контура или две колеблющихся системы: систему заготовки (заготовка, шпиндель, пиноль) и систему инструмента (инструмент, резцедержатель, суппорт и др.). Каждая из этих систем имеет собственную частоту колебаний.

Система заготовки характеризуется низкочастотными колебаниями в пределах 50-300 Гц (до 400 Гц) и сопровождается звуком низкого тона и грубо обработанной волнистой поверхностью. Такие вибрации возникают при низких скоростях резания.

Система инструмента характеризуется высокочастотными колебаниями в пределах 800-3000 Гц (до 5000 Гц) и сопровождается звуком высокого тона (свист, пищащий звук). На обрабатываемой поверхности образуются мелкие гребешки, не допускаемые при чистовой обработке. Эти вибрации возникают при высоких скоростях резания, при большом вылете резцов и их нежёстком креплении в резцедержателе, затуплении режущего инструмента.

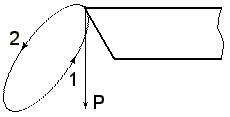

Рассмотрим схему колебательного движения резца при точении. Резец, будучи выведен из состояния равновесия какой-либо случайной причиной, начинает совершать перемещение по эллипсу. При совпадении направления движения резца и силы резания толщина стружки, а, следовательно, и сила резания возрастают (участок 2 траектории резца на рис. 61), а при движении навстречу сила резания уменьшается (участок 1 траектории резца).

Рисунок 61

Таким образом, резец совершает два движения: в вертикальной и горизонтальной плоскостях, а результирующее движение происходит по эллипсу перемещений.

В процессе обработки заготовка кроме вращательного движения получает колебательное, приближаясь или удаляясь от резца с образованием волнистой поверхности (рис. 62).

Рисунок 62

Основными причинами, вызывающими автоколебания системы, могут быть: уменьшение сил трения при увеличении скорости резания, образование и срыв нароста, периодическое упрочнение материала, неоднозначность изменения силы резания при врезании инструмента в заготовку или отталкивании от неё.

Основным путём снижения вибраций является повышение демпфирующей способности системы путём увеличения её жёсткости. Сокращение вибраций может достигаться за счёт применения люнетов при обработке длинных валов, за счёт повышения жёсткости суппорта и расточных оправок, уменьшения вылета резцов и оправок. Вибрации могут сокращаться за счёт применения инструментов с рациональной геометрией, применения виброгасящих фасок, оптимальных режимов обработки.

Применяют специальные конструкции виброгасящих резцов, в частности, пружинные резцы, обеспечивающие равномерный съём припуска при колебаниях сил резания, что ведёт к снижению вибраций или их исчезновению и уменьшению шероховатости обрабатываемых поверхностей.

Для гашения вибраций могут использоваться люнеты-виброгасители, которые могут применяться либо как люнет, либо как виброгаситель.

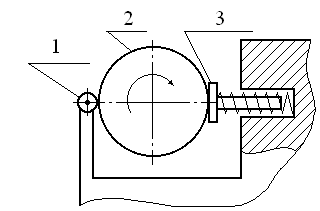

Для гашения низкочастотных вибраций применяются различные виброгасители: виброгасители фрикционного типа, основанные на рассевании энергии колебания за счёт сил трения (рис. 63) и гидравлические виброгасители, где рассеивание вибраций происходит за счёт упругих сил жидкостей.

1 – ролик; 2 – заготовка; 3 – кулачок

Рисунок 63

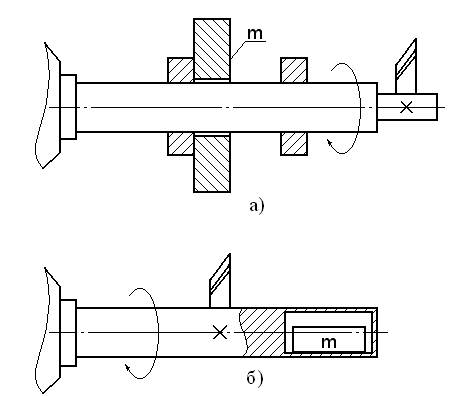

Для гашения высокочастотных вибраций применяются динамические виброгасители и виброгасители ударного действия.

В конструкциях динамических виброгасителей применяется небольшая масса, упруго закреплённая на колеблющемся звене, и её колебания находятся в противофазе с колебаниями системы, за счёт чего происходит гашение этих колебаний.

В конструкциях виброгасителей ударного действия большая масса помещается в корпусе или на корпусе расточной оправки и, ударяясь, производит гашение колебаний системы. Такие виброгасители целесообразно применять при чистовой обработке (рис. 64 а, б).

Рисунок 64

Различные методы и способы гашения вибраций имеют свою определённую область применения. Для назначения средств гашения вибраций необходимо предварительно знать вид вибраций, доминирующую колебательную систему, амплитуду и частоту вибраций.

Для повышения точности и производительности обработки рекомендуется использовать виброгасители во всех случаях. Применение виброизоляции станков позволяет повысить стойкость режущего инструмента в 1,5 раза, увеличить скорость резания на 25-30 %, обеспечить равномерную шероховатость.

Для снижения и рассеивания вибраций могут применяться различные автоматические системы, измеряющие амплитуду и частоту колебаний, и при достижении их критических значений производят или вывод инструмента из зоны резания, или производят автоматическое изменение режимов обработки.