- •9. Влияние технологической системы на точность и производительность обработки

- •9.1. Погрешность установки заготовки

- •9.2. Погрешность настройки технологической системы

- •9.3. Жёсткость технологической системы

- •9.5. Размерный износ режущего инструмента

- •Участок II – период нормального износа. Путь резания на этом участке составляет l ≈ 30000 м (30 км). Например, при обработке стали резцом т15к6, период нормального износа составляет 40-50 км.

- •9.6. Температурные деформации технологической системы

- •9.6.1. Общие положения

- •9.6.2. Температурные деформации станка

- •Температурные деформации режущего инструмента

- •9.6.4. Температурные деформации обрабатываемых заготовок

- •9.6.5. Суммарная (общая) погрешность механической обработки при работе на металлорежущих станках

Температурные деформации режущего инструмента

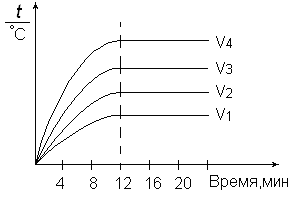

Несмотря на то, что при обработке резанием в инструмент переходит незначительное количество теплоты (при обычном точении 20-30 %, при скоростном 1-2 %), режущий инструмент нагревается до значительной температуры. В начале резания происходит быстрый подъем температуры режущего инструмента с последующим наступлением теплового равновесия.

Температурное удлинение резца при работе без охлаждения может составить 30-50 мкм, а с охлаждением это значение уменьшается в 3-3,5 раза.

При разных скоростях резания тепловое равновесие наступает через 12-16 минут при обработке конструкционных сталей и 20-25 минут – при обработке легированных сталей.

График нагрева инструмента до достижения теплового равновесия приведен на рис. 71

Рисунок 71

При обработке заготовок небольших размеров до наступления теплового равновесия происходит изменение их размеров, а при обработке больших заготовок - изменение формы обрабатываемых поверхностей. Температурное удлинение резца с твердосплавной пластиной при тепловом равновесии может быть определено:

![]() ,

(46)

,

(46)

где С– постоянная (для чистовой

обработкиС= 4,5);LP– вылет резца;F–

площадь поперечного сечения резца;в– предел прочности материала заготовки;kT– коэффициент, характеризующий охлаждение

резца за время перерывов в работе и

определяемый как отношение основного

времени![]() к

штучному

к

штучному![]() :

:

![]() .

.

При ритмичной работе с перерывами

температурное удлинение резца за любой

промежуток времени

![]() может

быть определено:

может

быть определено:

![]() ,

,

где время перерывов Тпер принимается равным (0,8-0,9)t0.

Удлинение резца за время Тможет быть определено:

![]() ,

(47)

,

(47)

где l– основание натуральных логарифмов.

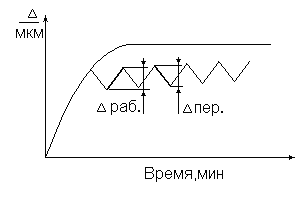

При ритмичной работе с перерывами

температурное удлинение резца может

представлять систематическую постоянную

погрешность (рис. 72), где удлинение резца

при работе

![]() раб

равно уменьшению длины резца при

охлаждении

раб

равно уменьшению длины резца при

охлаждении![]() перза время перерывов.

перза время перерывов.

Рисунок 72

При расчетах температурных деформаций, связанных с режущим инструментом, исходят из постоянства температурного поля резца. Такие расчеты обычно проводят для чистовых методов обработки.

Основными мероприятиями по снижению влияния температурных деформаций инструмента на погрешность обработки являются:

– увеличение поперечного сечения резца;

– уменьшение вылета резца;

– применение обильного искусственного охлаждения;

– исключение работы затупленным резцом;

– выбор рациональной геометрии режущего инструмента и режимов работы;

– исключение контакта сходящей стружки с инструментом.

9.6.4. Температурные деформации обрабатываемых заготовок

Температурные деформации обрабатываемых заготовок в ряде случаев оказывают значительное влияние на точность обработки. Количество теплоты, переходящее в заготовку, зависит, главным образом, от режимов резания и при работе без охлаждения может составлять 50-60 % общей теплоты резания, особенно при чистовой и отделочной обработке (при шлифовании в заготовку может переходить 60-80 % теплоты). Количество теплоты, переходящее в заготовку, также зависит от метода обработки (например, при точении, фрезеровании, строгании основная часть теплоты аккумулируется в стружке, при сверлении большая часть теплоты переходит в заготовку).

В качестве примера рассмотрим распределение температуры между элементами системы при обработке конструкционной стали точением и сверлением.

Точение: стружка – 50-86 % (90% – при скоростном точении); заготовка – 10-40 %; резец – 3-9 %; окружающая среда – 1 %.

Сверление: стружка – 28 %; заготовка – 53 %; сверло – 14 %; окружающая среда – 3 %.

Нагрев заготовки может также увеличиваться в зависимости от способа обработки, например, при растачивании горизонтальных отверстий в чугунных заготовках их нагрев дополнительно производится за счет скапливающейся в отверстиях стружки.

Деформация заготовки может происходить вследствие невозможности её линейного расширения из-за закрепления в приспособлении. Заготовка обрабатывается в деформированном состоянии и после охлаждения может иметь отклонения размеров и формы.

Особенно большие температурные деформации возникают при обработке тонкостенных заготовок. Значение деформации в этом случае может соответствовать допускам по 6–7 квалитетам точности и быть соизмеримой с допуском на выполняемый размер.

Если сразу же производить чистовую обработку после черновой, то после охлаждения также возможны отклонения размеров и формы.

Так как обработка связана с последовательным переходом инструмента от одной поверхности к другой, что ведёт к не равномерному нагреву заготовки и искажению её размеров и формы.

Наиболее просто погрешность обработки, связанная с температурными деформациями, определяется из условия постоянства температурного поля заготовки, что может быть в случае обработки её за несколько последовательно выполняемых переходов, за несколько рабочих ходов, одновременно несколькими инструментами (многорезцовое обтачивание).

Средняя температура нагрева заготовки определяется:

![]() ,

(48)

,

(48)

где Q– теплота резания;с– удельная теплоемкость материала заготовки;р– плотность материала заготовки;V– объем заготовки.

Количество теплоты, переходящее в заготовку, определяется:

![]() ,

(49)

,

(49)

где – скорость резания;J– механический эквивалент теплоты.

Нагрев цилиндрической заготовки при обтачивании происходит за счет кольцевого источника теплоты, перемещающегося вдоль оси заготовки со скоростью, равной минутной подаче проходного резца.

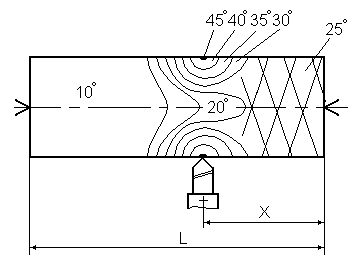

Рассмотрим температурное поле обрабатываемой заготовки, характеризуемое различной температурой, изменяющейся в пределах от 10 до 45 С (рис. 73)

Рисунок 73

В заготовке различают три периода ее нагрева и образования температурной деформации.

Первоначальный период характеризуется небольшой температурой нагрева, так как находящиеся перед резцом слои металла еще холодные.

Второй или установившийся период характеризуется тем, что впереди резца бежит опережающая тепловая волна, а температурные деформации достигают определенные значения. Позади резца устанавливается постоянное температурное поле.

Третий или завершающий период характеризуется значительной температурой оставшегося участка заготовки. Данное явление связано с тем, что вследствие различных коэффициентов теплопроводности воздуха и заготовки опережающая тепловая волна не может выйти со своей скоростью и, отражаясь от левого торца заготовки, производит двойной всплеск температуры, что вызывает деформацию заготовки.

Температурное удлинение заготовки или изменение диаметрального размера может приниматься, исходя из предположения постоянства температурного поля заготовки:

![]() ;

;![]() .

.

Изменение диаметрального размера производится с учетом поправочного коэффициента, который принимается для начального участка заготовки равным 0, для среднего участка заготовки 0,65-0,80, а для левого крайнего участка 1,50-1,75.

Основные мероприятия по снижению температурных деформаций заготовок:

– обильное искусственное охлаждение;

– стабилизация температурного поля станка и работа прецизионного оборудования в термоконстантных помещениях;

– увеличение скорости резания;

– обеспечение возможности линейного теплового расширения заготовки при её закреплении;

– разбивка технологического процесса на черновые и чистовые операции с целью охлаждения заготовки во время перемещения её с одного станка на другой;

– применение корректирующих устройств для компенсации температурных деформаций;

– правильная настройка технологической системы с учётом возможных температурных деформаций и их размещение в поле допуска на обработку заданного размера;

– работа шлифовальными кругами больших размеров или фасонными кругами, которые позволяют почти в два раза снизить температурные деформации, уменьшить вероятность появления трещин и прижогов, повысит производительность в 2-3 раза.

При обычной токарной обработке температурная погрешность заготовки может составлять размер допуска по 6-7 квалитету.

При обработке по методу пробных ходов температурные деформации заготовок не оказывают влияния на точность обработки, так как их можно учесть при настройке станка.

Влияние температурного фактора практически полностью устраняется при использовании средств активного контроля.