- •9. Влияние технологической системы на точность и производительность обработки

- •9.1. Погрешность установки заготовки

- •9.2. Погрешность настройки технологической системы

- •9.3. Жёсткость технологической системы

- •9.5. Размерный износ режущего инструмента

- •Участок II – период нормального износа. Путь резания на этом участке составляет l ≈ 30000 м (30 км). Например, при обработке стали резцом т15к6, период нормального износа составляет 40-50 км.

- •9.6. Температурные деформации технологической системы

- •9.6.1. Общие положения

- •9.6.2. Температурные деформации станка

- •Температурные деформации режущего инструмента

- •9.6.4. Температурные деформации обрабатываемых заготовок

- •9.6.5. Суммарная (общая) погрешность механической обработки при работе на металлорежущих станках

9.5. Размерный износ режущего инструмента

При обработке заготовок вследствие действия различных факторов (сил трения и резания, температуры, материала заготовки и инструмента и другое) происходит износ инструмента, вызывающий изменение размера обрабатываемой заготовки. Такой износ носит название размерного и направлен по нормали к обрабатываемой поверхности.

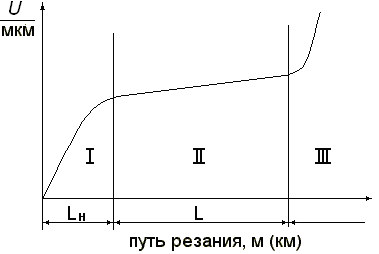

Протекание износа во времени характеризуется кривой износа, состоящей из трёх участков или периодов (рис. 65).

Рисунок 65

Участок I – период начального износа инструмента, характеризуемый повышенным износом и представляющий собой период приработки инструмента. Продолжительность этого периода составляет 500-2000 м (LH).

Размер 500 метров соответствует хорошо доведённому резцу, а 2000 –соответствует заточенному резцу.

Участок II – период нормального износа. Путь резания на этом участке составляет l ≈ 30000 м (30 км). Например, при обработке стали резцом т15к6, период нормального износа составляет 40-50 км.

Участок III– период катастрофического износа.

Нормальный износ U (мкм) режущего инструмента определяется по формуле:

![]() ,

(41)

,

(41)

где U0 – удельный или относительный износ, мкм/км. Значение этого износа зависит от материала режущего инструмента и заготовки, режимов резания, жёсткости системы. Значение U0 принимается по справочникам.

Пример:Путь резания при точении определяется как:

![]() .

.

Тогда размерный износ будет равен:

![]() .

.

С учётом начального износа

![]() ,

принимаемого равным 5-15 мкм, общий износ

может быть определён следующим образом:

,

принимаемого равным 5-15 мкм, общий износ

может быть определён следующим образом:

![]() (42)

(42)

Погрешность обработки, вызываемая размерным износом при обтачивании и растачивании, определяется:

![]() или

или![]() .

.

При обработке заготовок большой длины размерный износ вызывает образование погрешности обработки в виде погрешности конусности.

Размерный износ определяется конструкцией режущего инструмента, температурой резания, жёсткостью технологической системы.

Влияние размерного износа на точность обработки может быть снижено за счёт подналадки режущего инструмента за период его стойкости. Увеличение времени между подналадками повышает производительность обработки.

Размерный износ вызывает смещение положения мгновенного поля рассеяния ωт, тем самым, увеличивая общее поле рассеяния ω.

Основными мероприятиями по снижению влияния размерного износа на точность обработки являются:

– повышение размерной стойкости инструмента;

– стабилизация сил резания;

– снижение вибраций;

– применение экономичных режимов обработки;

– правильный выбор СОЖ и способа его применения;

– установка и закрепление инструмента с учётом изменения его геометрии при колебании упругой системы;

– своевременная смена инструмента;

– компенсация размерного износа путём поднастройки размерной цепи технологической системы.

9.6. Температурные деформации технологической системы

9.6.1. Общие положения

Температура, возникающая в процессе резания, вызывает дополнительные относительные перемещения в пространстве звеньев технологической системы. Перемещение, вызываемое температурой, представляет собой температурные деформации. Основными источниками образования теплоты в системе являются работа, затрачиваемая на резание и преодоление сил трения в подвижных соединениях станка, теплота от электро- и гидроприводов, теплота из окружающей среды, теплота от рядом расположенных источников теплоты.

Возникающие температурные деформации вызывают снижение точности обработки и точности измерения, изменение размеров зазоров в системе, ухудшение условий трения подвижных соединений вследствие понижения несущей способности масляных слоёв, снижение стойкости инструмента и другое. Уменьшение точности обработки возникает вследствие разных коэффициентов линейного расширения материалов деталей системы, непостоянство температурного поля станка, разной скорости нагрева деталей с большей или меньшей массой.

Температурные деформации особенно оказывают влияние на работу станков, настроенных на автоматическое получение размеров при обработке партии заготовок, на работу прецизионных станков, где требуется высокая точность и на работу станков большой длины, закрепленных на фундаменте.

Различают стационарное и нестационарное тепловое поле системы. В первом случае подвод теплоты в систему количественно равен ее потерям. Нестационарное состояние характерно для периода пуска станка после его длительной остановки.

Для упрощения задачи расчёта точности обработки с учётом температурных деформаций рассматривается два периода: от начала обработки заготовки или работы станка до наступления теплового равновесия и тепловое равновесие до окончания работы.

Для учёта наибольших температурных деформаций обычно исходят из стационарного температурного поля. Ориентировочно при расчётах точности температурные деформации принимают в пределах 30-40 % общей или суммарной погрешности обработки, при этом, в случае лезвийной обработки эти значения составляют 10-15 %, при абразивной – 30-40 %.