Материалка

.pdf

где Ап – сторона поковки в плоскости разъема штампа, мм;

в) для поковки произвольной формы в плане |

|

h3 = 0,015 × Fп , |

(2.8) |

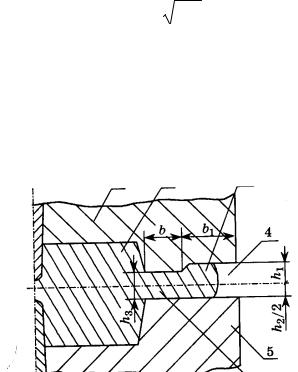

где Fп – площадь проекции поковки на плоскость разъема штампа, мм 2. Остальные размеры (h1, b, b1, S3) определяются (табл. 2.1; рис. 2.1) в зави-

симости от значения h3 , Sк = S3. Следует учесть, что |

|

|

R = h3 / 2. |

|

(2.9) |

1 |

2 |

3 |

6

Рис. 2.1. Заусенечная канавка штампа КГШП:

1 – верхняя половина штампа; 2 – поковка; 3 – облой; 4 – заусеничная канавка; 5 – нижняя половина штампа; 6 – заусеничный мостик

Объём перемычки равен

|

π d 2 |

|

|

V = |

0 пок |

× S , |

(2.10) |

|

|||

пер |

4 |

|

|

|

|

|

|

где d0 пок – диаметр отверстия поковки, см; S – толщина перемычки (наметки под прошивку), см.

Иногда, при определении веса заготовки, используемой для получения поковки методом горячей штамповкой, принимают вес облоя в процентах по

отношению к весу поковки: |

|

– поковок типа дисков |

12–20 %; |

– поковок типа рычагов |

20–30 %; |

– поковок по форме букв Г, П, Ш 25–45 %.

30

|

|

|

|

|

|

Таблица 2.1 |

|

|

Размеры облойной канавки |

|

|||

|

|

|

|

|

|

|

№ ка- |

h3,мм |

h1,мм |

R, мм |

b,мм |

b1, мм |

Площадь канав- |

навки |

|

|

|

|

|

ки штампа Sк, |

|

|

|

|

|

|

мм2 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

0,6 |

3 |

1 |

5 |

16 |

52 |

|

0,8 |

3 |

1 |

6 |

20 |

69 |

2 |

1 |

3 |

1 |

7 |

22 |

80 |

|

1,6 |

3,5 |

1 |

8 |

22 |

102 |

3 |

2 |

4 |

1,5 |

9 |

25 |

136 |

|

3 |

5 |

1,5 |

10 |

28 |

201 |

4 |

4 |

6 |

2 |

11 |

30 |

268 |

|

5 |

7 |

2 |

12 |

32 |

343 |

5 |

6 |

8 |

2,5 |

13 |

35 |

435 |

|

8 |

10 |

3 |

14 |

38 |

601 |

6 |

10 |

12 |

3 |

15 |

40 |

768 |

2.2. Определение размеров исходной заготовки

Исходя из объёма заготовки, находят ее диаметр D и длину L. Заготовкой при горячей штамповке, как правило, служит горячедеформированный прокат круглого или квадратного сечения. Для поковок, изготовляемых осадкой исходной заготовки в торец, диаметр D или сторону квадратаА определяют по следующим формулам:

D = 1, 08 × 3 |

V3 |

, |

(2.11) |

||||

|

|||||||

|

|

|

|

|

m |

|

|

|

|

|

|

|

|

||

A = 3 |

V3 |

, |

(2.12) |

||||

|

|||||||

|

|

m |

|

||||

где Vз – объём заготовки; m – коэффициент, обозначающий отношение L/D или L /А, принимают 1,5–2,8. Рекомендуют выбирать ближе к верхнему пределу(m = 2,5) с тем, чтобы облегчить резку заготовок. При m больше 2,8 возникает опасность искривления нагретой заготовки при штамповке.

Полученный диаметр округляют до ближайшего большего в соответствии с сортаментом по ГОСТ 2590-88:

5; 5,5; 6; 6,3; 6,5; 7; 8; 9; 10; 11…и т. д. до 48; 50; 52; 53; 54; 55; 56; 58; 60; 62; 63; 65; 67; 68; 70; 72; 75; 78; 80; 82; 85; 87; 90; 92; 95;97; 100; далее увеличение

31

на 5 мм до 200 и увеличение на 10 мм до 270 мм. Исходя из выбранного по ГОСТу диаметра заготовки, определяют её длину

L = |

V3 |

= |

4 ×V3 |

, |

(2.13) |

|

π × D2 |

||||

3 |

F |

|

|

||

|

3 |

|

гост |

|

|

где Fз – площадь поперечного сечения заготовки, см2; Dгост – диаметр заготовки, выбранный в соответствии с ГОСТ 2590-88, мм, Vз – объём заготовки.

В случае квадратной заготовки длину определяют по формуле

L = |

V3 |

, |

(2.14) |

|

A2 |

||||

3 |

|

|

||

|

3 |

|

|

где Aз – сторона квадрата.

2.3. Определение размеров заготовки после осадки

Диаметр заготовки после осадки находят из соотношения

Dос »D пок – 10, |

(2.15) |

где D пок – максимальный диаметр поковки, мм.

Это позволяет осаженную заготовку разместить в ручье штампа. Высоту осаженной заготовки находят, как

|

|

|

H |

заг |

× D2 |

|

|

H |

oc |

= |

|

заг |

. |

(2.16) |

|

|

|

|

|||||

|

|

|

D2 |

|

|||

|

|

|

|

|

ос |

|

|

3. Практическая часть

3.1. Содержание отчета

1.Титульный лист.

2.Цель работы.

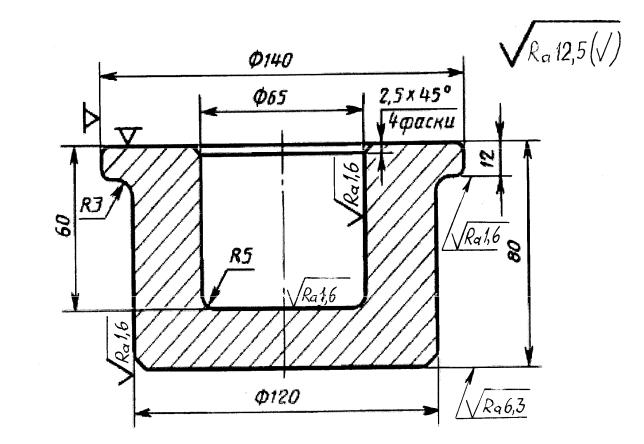

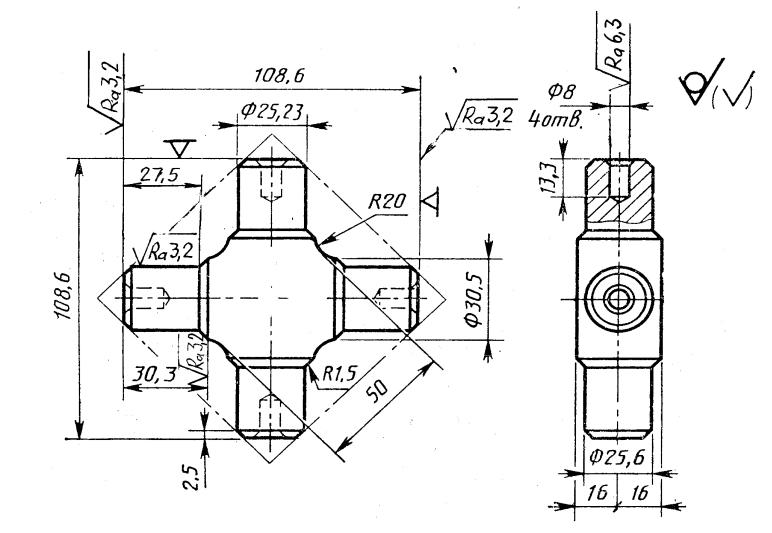

3.Чертеж детали. Данные по деталям приведены в табл.3.2.

4.Расчет поковки по плану. Полученные результаты по расчету поковки занести в табл.3.3.

5.Чертеж поковки с указанием линии разъема штампа, припусков на механическую обработку, штамповочных уклонов, радиусов закругления углов, размеров поковки, допусков на линейные размеры поковки, плоскостности по-

32

верхности относительно базовой поверхности и концентричности пробитого отверстия относительно внешнего контура поковки. Пример выполнения чертежа поковки приведен на рис. 3.5.

6.Расчет усилия КГШП, необходимого для штамповки и обрезки облоя и перемычки (раздел 1.2.3; 1.2.4);

7.Выбор оборудования для штамповки (раздел 1.2.3 и приложение П 5).

8.Выбор температурного интервала нагрева заготовки для горячей -де формации для заданной марки стали (раздел 1.2.2).

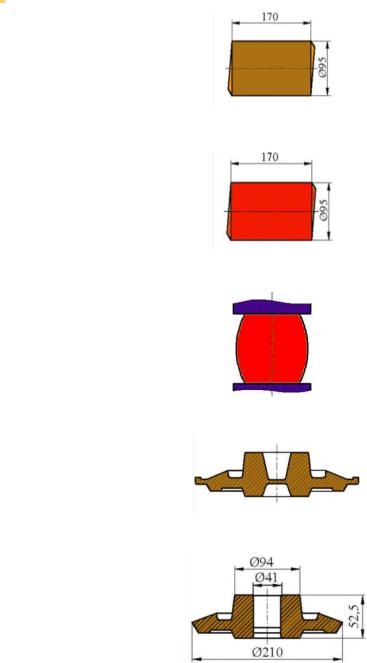

9.Сделать карту эскизов изменения формы заготовки с указанием оборудования и температуры проведения операции. Пример приведен в табл.3.1.

Контрольные вопросы

1.Охарактеризовать группы поковок.

2.Обозначение группы и категории прочности поковок.

3.Как выбирается и обозначается на чертеже поверхность разъёма штампа?

4.Что такое параметры поковки и как они обозначаются?

5.От чего зависит класс точности поковки?

6.Как определяют степень сложности поковки?

7.Как определяют исходный индекс поковки?

8.Назначение и обозначение припусков.

9.Назначение и обозначение штамповочных уклонов.

10.От чего зависят радиусы закругления углов поковки и как их определяют?

11.Назначение заусенечной канавки.

12.Чем размеры поковки отличаются от размеров детали?

13.Что такое допуск?

14.Принципы выбора температурного интервала горячей объёмной штамповки.

15.Как выбирают модель молота и пресса для горячей штамповки и обрезки?

33

Таблица 3.1

Последовательность изготовления поковки объёмной штамповкой

|

|

Наименование опе- |

|

|

Эскизы переходов |

|

|

Оборудование, инструмент |

|

||

|

|

|

|

|

|

|

|||||

|

|

раций и переходов |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отрезка заготовки |

|

|

|

|

|

|

Ножницы, ножи |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нагрев заготовки |

|

|

|

|

|

Индукционное |

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

нагревательное устройство |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Осадка в заготови- |

|

|

|

|

|

Молот; площадка для осадки |

|

||

|

|

|

|

|

|

|

|

||||

|

|

тельном ручье |

|

|

|

|

|

молотового штампа |

|

||

|

|

штампа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Штамповка |

|

|

|

|

|

Молот; открытый штамп |

|

||

|

|

|

|

|

|

|

|

||||

|

|

в штамповочном |

|

|

|

|

|

|

|

|

|

|

|

ручье |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Обрезка облоя, |

|

|

|

|

|

Механический пресс; штамп, |

|

||

|

|

|

|

|

|

|

|

||||

|

|

пробивка отвер- |

|

|

|

|

|

|

совмещенный для обрезки |

|

|

|

|

стия |

|

|

|

|

|

облоя и пробивки отверстия |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.2. План расчета поковки и выбора оборудования для штамповки и

34

обрезки

Таблица 3.2

3.2.1. Данные по детали и оборудованию

Исходные дан- |

Вариант 1 |

Вариант 2 |

Вариант3 |

Вариант 4 |

|

ные |

|

||||

|

|

|

|

||

Наименование |

Шестерня |

Втулка |

Крестовина |

Рычаг |

|

детали |

(рис. 3.1) |

(рис.3.2) |

(рис.3.3) |

(рис. 3.4) |

|

Марка стали |

45ХН2МФА |

65 |

45 |

12Х2Н4А |

|

Масса детали, кг |

1,83 |

5,4 |

0,845 |

3,30 |

|

Штамповочное |

|

|

КГШП |

Паровоздушный |

|

КГШП |

КГШП |

штамповочный мо- |

|||

оборудование |

|||||

|

|

|

лот |

||

|

|

|

|

||

Нагрев загото- |

Индукционный |

Индукционный |

Индукционный |

Пламенный |

|

вок |

газовый |

||||

|

|

|

3.2.2. Расчет параметров поковки

1. Масса поковки, Мпр = М д · кр ,

где Мп.р – расчетная масса поковки, кг; Мд – масса детали, кг;

Кр – расчетный коэффициент, (см. приложение I).

2.Класс точности Т (см. приложение 2).

3.Группа стали М (см. табл.1.7).

4.Степень сложности С – по п. 1.3.2:

Мпр : Мф = ?

5.Конфигурация поверхности разъема штампа – по п. 1.3.2.

6.Исходный индекс И (см. табл.1.8).

7.Припуски на механическую обработку на обрабатываемые поверхности (см. табл.1.9), мм.

Например*, диаметр 127,8 и чистота поверхности 6,3 – припуск 1,7.

8.Кузнечные напуски.

8.1.Штамповочный уклон (см. табл.1.10), град:

– на наружной поверхности;

– на внутренней поверхности.

8.2.Радиус закругления, мм:

–наружных углов r (см. табл.1.11);

–внутренних углов r • 3.

8.3. Толщина S непробиваемой перемычки в отверстии диаметром d, мм: S = 0,1d, но не менее 4 мм.

9. Размеры поковки с припусками на механическую обработку, мм. Например, диаметр 127,8 + 1,7 • 2 = 131,2, принимается 131.

35

10.Допускаемые отклонения размеров (см. табл.1.12), мм. Например, диаметр 131+-10,,69 .

11.Допускаемые отклонения от плоскостности (см. приложение 3), мм.

12.Допускаемые отклонения от концентричности пробитого отверстия относительно внешнего контура поковки (см. приложение 4), мм.

13.Допускаемая величина высоты заусенца по контуру обрезки облоя,

мм– по п.1.3.5.

14.Рассчитанные значения занести в табл. 3.3.

15.Зная расчетную массу поковки, найти усилие пресса по табл. 1.3. По формуле 1.3. вычислить массу падающих частей молота.

16.Найти модели пресса или молота для горячей объемной штамповки заданной детали на основе данных в табл. 1.4, П 5–3, П 5–4.

17.По формуле 1.4 рассчитать усилие, необходимое для обрезки облоя, используя значение временного сопротивления, взятое из табл. 1.5. По табл. 1.6 и П 5–2 выбрать модель обрезного пресса.

18.Пользуясь табл. 1.2, назначить температурный интервал горячей объемной штамповки заданной марки стали.

19.Рассчитать размеры исходной заготовки и заготовки после осадки, используя формулы 2.1–2.15.

|

|

|

|

|

Таблица 3.3 |

|

|

|

|

|

|

|

|

Обозна- |

Размеры |

Шерохова- |

Припуски, на |

Окончатель- |

Допускае- |

|

чения |

детали, мм |

тость |

мех. обработку, |

ные размеры |

мые от- |

|

разме- |

|

детали Ra, |

мм |

поковки, мм |

клонения, |

|

ров де- |

|

мкм |

|

|

мм |

|

тали |

|

|

|

|

|

|

D1 |

|

|

|

|

|

|

d1 |

|

|

|

|

|

|

H1 |

|

|

|

|

|

|

h1 |

|

|

|

|

|

|

Условные обозначения размеров детали:

D1,, D2 – наружные диаметры; d1, d2 – внутренние диаметры; H1, h1 – разные толщины детали.

36

Рис. 3.1. Шестерня

37

Рис. 3.2. Втулка

38

Рис. 3.3. Крестовина карданного вала

39