Материалка

.pdf

Федеральное агентство железнодорожного транспорта Уральский государственный университет путей сообщения Кафедра «Проектирование и эксплуатация автомобилей»

Н. А. Михайлова О. М. Михайлова Г. Н. Завьялова

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК МЕТОДОМ ОБЪЁМНОЙ ШТАМПОВКИ

Екатеринбург Издательство УрГУПС

2012

Федеральное агентство железнодорожного транспорта Уральский государственный университет путей сообщения Кафедра «Проектирование и эксплуатация автомобилей»

Н. А. Михайлова О. М. Михайлова Г. Н. Завьялова

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК МЕТОДОМ ОБЪЁМНОЙ ШТАМПОВКИ

Методические указания к выполнению лабораторной работы по дисциплине «Материаловедение и технология конструкционных материалов» для студентов направлений подготовки 190300 – «Подвижной состав железных дорог»; 190100 – «Наземные транспортно-технологические комплексы»;

270204 – «Строительство железных дорог, путь и путевое хозяйство»; 270201 – «Мосты и транспортные тоннели» всех форм обучения

Екатеринбург Издательство УрГУПС

2012

УДК 669.018.29.004.14 М 69

Михайлова, Н. А.

М69 Технология изготовления заготовок методом объёмной штамповки

:метод. указания / Н. А. Михайлова, О. М. Михайлова, Г. Н. Завьялова.

–Екатеринбург : Изд-во УрГУПС, 2012. – 46, [2] c.

Описывается последовательность операций при производстве заготовок методом объёмной штамповки, кратко рассматривается используемое оборудование, представлена методика расчета поковки по чертежу детали. Даются методические указания по написанию отчета и краткие теоретические положения по изучаемому вопросу.

Предназначены для студентов, проходящих лабораторный практикум при изучении курса «Материаловедение и технология конструкционных материалов» раздела «Технология конструкционных материалов» и выполняющих курсовую работу по разделу«Горячая объёмная штамповка» направлений подготовки 190300 – «Подвижной состав железных дорог»; 190100 – «Наземные транспортно-технологические комплексы»; 270204 – «Строительство железных дорог, путь и путевое хозяйство», 207201 – «Мосты и транспортные тоннели» всех форм обучения.

УДК 669.018.29.004.14

Печатается по решению редакционно-издательского совета университета

Авторы: Н. А. Михайлова, доцент кафедры «Проектирование и эксплуатация автомобилей», канд. техн. наук, УрГУПС;

О. М. Михайлова, доцент кафедры «Проектирование и эксплуатация автомобилей», канд. техн. наук, УрГУПС;

Г. Н. Завьялова, ст. препод. кафедры «Проектирование и эксплуатация автомобилей», УрГУПС

Рецензент: А. В. Сирин, доцент кафедры «Проектирование

иэксплуатация автомобилей», канд. техн. наук, УрГУПС

©Уральский государственный университет путей сообщения (УрГУПС), 2012

ОГЛАВЛЕНИЕ |

|

|

Введение……………………………………………………………………. |

4 |

|

1. Сведения из |

теории…………………………………………………….. |

5 |

1.1. Общие |

представления…………………………………………. |

5 |

1.2. Технологический процесс горячей объёмной штамповки…. |

7 |

|

1.3.Разработка чертежа поковки………………………………….. 17

2.Расчет размеров исходной заготовки и заготовки после осадки……. 29

2.1. Определение объёма исходной заготовки…………………… 29

2.2.Определение размеров исходной заготовки…………………. 31

2.3.Расчет размеров заготовки после осадки…………………….. 32

3.Практическая часть…………………………………………………….. 32

3.1.Содержание отчета…………………………………………….. 32

3.2. План расчета поковки и выбор оборудования для объёмной |

34 |

штамповки и обрезки……………………………………………………... |

|

Библиографический список……………………………………………… |

42 |

Приложение 1……………………………………………………………… |

43 |

Приложение 2……………………………………………………………… |

43 |

Приложение 3……………………………………………………………… |

44 |

Приложение 4……………………………………………………………… |

44 |

Приложение 5……………………………………………………………… |

45 |

3

ВВЕДЕНИЕ

Всвязи развитием техники независимо от сферы деятельности инженер должен обладать широкими знаниями в области конструирования и технологии изготовления деталей, машин. При конструировании изделий необходимо понимать, что технология их изготовления предполагает неразрывную последовательность процессов получения и последующей обработки заготовок, также существенно влияет на эксплуатационную стойкость изделий.

Ведущая отрасль современной промышленности– машиностроение располагает большим количеством способов получения деталей, необходимых народному хозяйству. Это многообразие, с одной стороны, дает возможность существенно повысить эксплуатационные характеристики машин и механизмов за счет улучшения свойств исходного материала, с другой – за счет наиболее рационального и экономичного способа получения той или иной детали.

Вданной работе рассматривается способ получения заготовок методом горячего деформирования – объемной штамповкой. Этот метод позволяет получать заготовки близкие по размерам и конфигурации к выпускаемым деталям, что приводит к экономии металла при механической обработке металла, способствует получению более однородной структуры.

Вработе рассматриваются методики расчета и разработки чертежа горячедеформированной заготовки (поковки).

4

При выполнении лабораторной работы студенты должны ознакомиться с технологией изготовления поковки методами горячей объёмной штамповки и методикой расчета заготовки.

Задание:

–сделать эскиз детали в соответствии с заданным вариантом;

–ознакомиться с методикой назначения припусков и кузнечных напус-

ков;

–выполнить расчет поковки по приведенному плану;

–по результатам расчета выполнить чертеж поковки;

–ознакомиться с технологией объёмной штамповки;

–определить усилие КГШП, необходимое для штамповки и обрезки облоя и перемычки;

–выбрать температурный интервал нагрева заготовки для горячей деформации.

Необходимые пособия, оборудование и материалы:

–методические указания к выполнению лабораторной работы;

–чертеж детали.

1.Сведения из теории

1.1. Общие представления

Поковка – изделие, изготовленное горячей объёмной штамповкой в соответствии с техническими требованиями ГОСТ8479, по конфигурации и размерам, близкое к детали.

Поковку можно изготовлять как объёмной штамповкой, так и ковкой. Горячая объёмная штамповка– технологический процесс изготовления

поковки в специальном инструменте (штампе) путем пластической деформации исходной заготовки (проката стали).

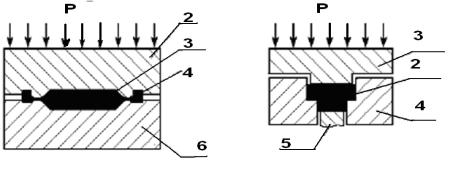

Пластическое течение металла при объёмной штамповке ограничивается полостью штампа (рис.1.1), который служит для получения поковки определенной конфигурации. Неподвижную часть штампа называют матрицей (рис.1), а основную подвижную часть– пуансоном. Различают открытые (рис.1.1, а) и закрытые штампы (рис.1.1, б). Открытые штампы имеют по максимальному размеру поковки полость (заусеничную канавку), в которую выдавливается избыток металла, образующий облой; в закрытых штампах заусеничная канавка

отсутствует. Поэтому они требуют точного соответствия объёмов заготовки и поковки и безокислительного нагрева перед штамповкой.

Стальные поковки по техническим требованиям на материал подразделяются на пять групп (табл.1.1). Номер группы определяет вид испытаний(определение твердости, механических свойств) и сдаточные характеристики.

5

а |

б |

Рис.1.1. Типы штампов:

а– открытый штамп; б – закрытый штамп; 1 – матрица; 2 – пуансон; 3 – поковка;

4 – заусеничная канавка; 5 – выталкиватель

Поковки подвергают термической обработке. Поковки группы I допускается не подвергать термической обработке. Для поковок II и III групп устанавливаются нормы твердости, для поковок IV и V групп – категории прочности. Категория прочности обозначается буквами КП и числом, указывающим предел текучести, кгc/мм 2 .

|

|

|

Таблица 1.1 |

||

|

|

|

|

|

|

Группа |

Виды испытаний |

Условия комплектования партии |

Сдаточные ха- |

|

|

поковок |

|

|

рактеристики |

|

|

I |

Без испытаний |

Поковки одной или разных ма- |

- |

|

|

|

|

рок стали |

|

|

|

II |

Определение |

Поковки одной марки стали, со- |

Твердость |

|

|

твердости |

вместно прошедшие термиче- |

|

|

|

|

|

|

|

|

||

|

|

скую обработку |

|

|

|

III |

Определение |

Поковки одной марки стали, |

То же |

|

|

твердости |

прошедшие термическую обра- |

|

|

|

|

|

|

|

|

||

|

|

ботку по одинаковому режиму |

|

|

|

IV |

1. Испытание |

Поковки одной плавки стали, |

1. Предел теку- |

|

|

на растяжение |

совместно прошедшие термиче- |

чести, относи- |

|

|

|

|

|

|

|||

|

2. Определение |

скую обработку |

тельное сужение |

|

|

|

ударной вязко- |

|

2.Ударная |

вяз- |

|

|

сти |

|

кость |

|

|

|

3. Определение |

|

3. Твердость |

|

|

|

твердости |

|

|

|

|

V |

1. Испытание на |

Принимается индивидуально |

1. Предел теку- |

|

|

растяжение |

каждая поковка |

чести, относи- |

|

|

|

|

|

|

|||

|

2. Определение |

|

тельное сужение |

|

|

|

ударной вязко- |

|

2.Ударная вяз- |

|

|

|

сти |

|

кость |

|

|

|

3 Определение |

|

3.Твердость |

|

|

|

твердости |

|

|

|

|

6

Примеры условных обозначений

Поковки группы I:

Гр. I ГОСТ 8479-70.

Поковки группы II (III) с твердостью НВ 143-179:

Гр. II (III) НВ 143-179 ГОСТ 8479-70.

Поковки группы IV (V) с категорией прочности КП 490:

Гр. IV (V) КП 490 ГОСТ 8479-70.

1.2. Технологический процесс горячей объемной штамповки

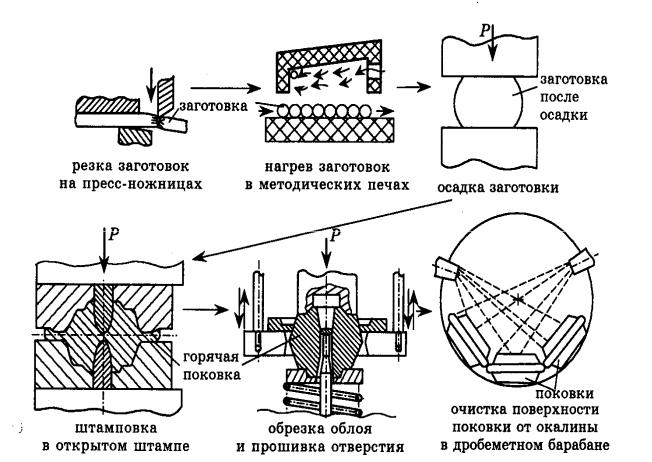

Рис. 1.2. Схема технологического процесса объёмной штамповки

Технологический процесс при объёмной штамповке состоит из следующих основных операций (рис.1.2).

1.Резка проката на мерные заготовки на пресс-ножницах.

2.Нагрев заготовки в электрических или пламенных печах для повышения пластичности и уменьшения усилия, необходимого для деформирования. С повышением температуры нагрева сопротивление металла деформированию снижается в 10–15 раз, а пластичность растет.

3.Осадка заготовки (увеличение диаметра за счет уменьшения высоты). Эта операция проводится перед штамповкой для приближения -диа метра исходной заготовки к размерам детали.

7

4.Штамповка в открытом штампе.

5.Обрезка облоя и прошивка отверстия. Осуществляются на обрезном

прессе в горячем или холодном состоянии с помощью обрезного штампа. Обрезной штамп состоит из матрицы и пуансона для обрезки облоя и стойки для прошивки отверстия.

6.Термообработка. Нормализация или отжиг для повышения пластичности и обрабатываемости резанием.

7.Очистка от окалины, например в дробеметном барабане.

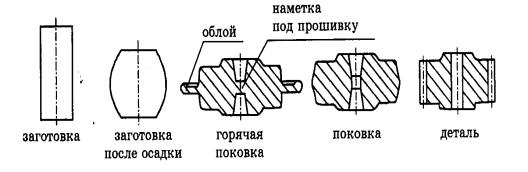

8.При необходимости проводят правку и калибровку поковки. Изменения формы заготовки, происходящие в процессе изготовления по-

ковки, представлены на рис. 1.3.

Рис. 1.3. Процесс формообразования поковки

1.2.1. Заготовительные операции

Заготовительные операции – разделка первичной заготовки на мерные заготовки и нагрев.

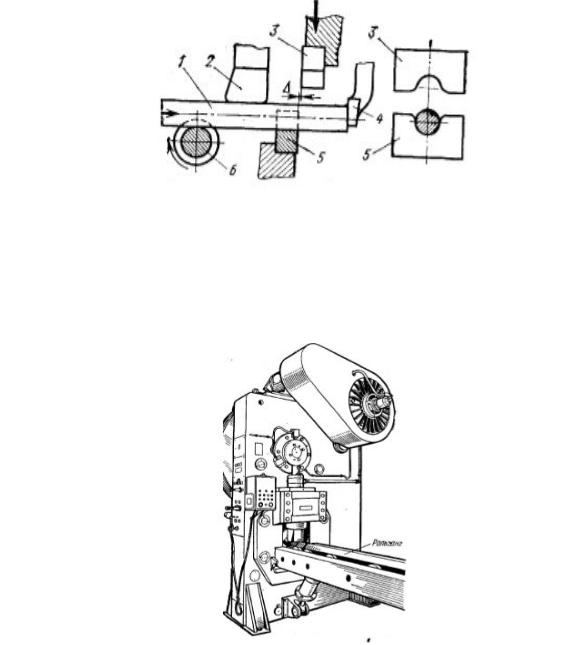

Разделка на мерные заготовки осуществляется обычно в заготовительном отделении кузнечно-штамповочного цеха. Для этой цели применяют гильотинные, дисковые, вибрационные, рычажные, эксцентриковые ножницы, кривошипные прессы, пилы, ацетилено-кислородную и плазменно-дуговую резку и другие разновидности резки (рис.1.4; 1,5; табл. П 5–1; П 5–2).

Усилие отрезки заготовок от прутка определяют по формуле

Р = к • Fcр • σср или Р = 1,4 • Fcр • σср , |

(1.1) |

где Р – усилие, Мн, к – коэффициент притупления режущих кромок ножей (от 1,4–1,7);

F – площадь сечения разрезаемого металла, м 2;

σср – максимальное сопротивление срезу (сопротивление сдвигу) МПа, принимается от 0,7 до 0,8 σв при температуре обрезки обрабатываемого металла

(табл. 1.5).

8

Рис. 1.4. Схема свободной резки сдвигом на ножницах:

1 – прокат; 2 – прижим; 3 – подвижной нож; 4 – упор; 5 – неподвижный; 6 – рольганг

Рис. 1.5. Вид пресс-ножниц с рольгангом для разделки проката на мерные заготовки

1.2.2. Определение температурного режима горячей деформации при ковке и штамповке

Горячая деформация протекает в интервале температур, который определяется диаграммой состояния стали. Верхнее значение температурного интервала соответствует максимальной температуре нагрева для проведения горячей деформации, нижнее значение определяет температуру окончания горячей деформации.

9