Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Российский государственный профессионально-педагогический университет»

Машиностроительный институт

Кафедра технологии машиностроения

и методики профессионального обучения

Задания и методические указания к выполнению

лабораторных работ

по дисциплине

«Технология контроля качества изделий машиностроения»

для студентов всех форм обучения

направления подготовки 051000.62 Профессиональное обучение (по отраслям)

профиля подготовки «Машиностроение и материалообработка»

профилизации «Технология и оборудование машиностроения»

Екатеринбург 2013

Задания и методические указания к выполнению лабораторных работ по дисциплине «Технология контроля качества машиностроении». Екатеринбург, ФГАОУ ВПО «Российский государственный профессионально-педагогический университет», 2013.33 с.

-

Автор:

доцент, канд. техн. наук

В.Я. Анахов

Одобрены на заседании кафедры ТО.

Протокол от __________. № ____.

-

Зав. кафедрой ТО

Н.В. Бородина

Рекомендованы к печати методической комиссией Машиностроительного института РГППУ.

Протокол от ______________. № ____.

-

Председатель методической комиссии МаИ

А.В. Песков

© ФГАОУ ВПО «Российский государственный профессионально-педагогический

университет», 2013

-

© Анахов В.Я., 2013

Содержание

|

Лабораторная работа № 1. Измерение радиального биения вала, установленного в центрах, индикатором часового типа |

4 |

|

Лабораторная работа № 2. Измерение колебания и отклонения длины общей нормали зубчатого колеса |

13 |

|

Лабораторная работа № 3. Измерение рычажным микрометром |

20 |

|

Лабораторная работа № 4. Измерение линейного размера методом непосредственной оценки и дифференциальным методом |

27 |

|

Список рекомендуемой литературы |

31 |

Лабораторная работа № 1

«Измерение радиального биения вала, установленного в центрах, индикатором часового типа»

Цель работы - формирование умения измерять радиальное биение поверхности детали относительно оси ее вращения.

Задачи работы:

1. Ознакомиться с особенностями применения и устройством наиболее часто используемых при измерении биений средств измерения - индикатором часового типа и центровым контрольным базирующим устройством;

2. Получить первоначальные навыки работы с ними.

Теоретические сведения

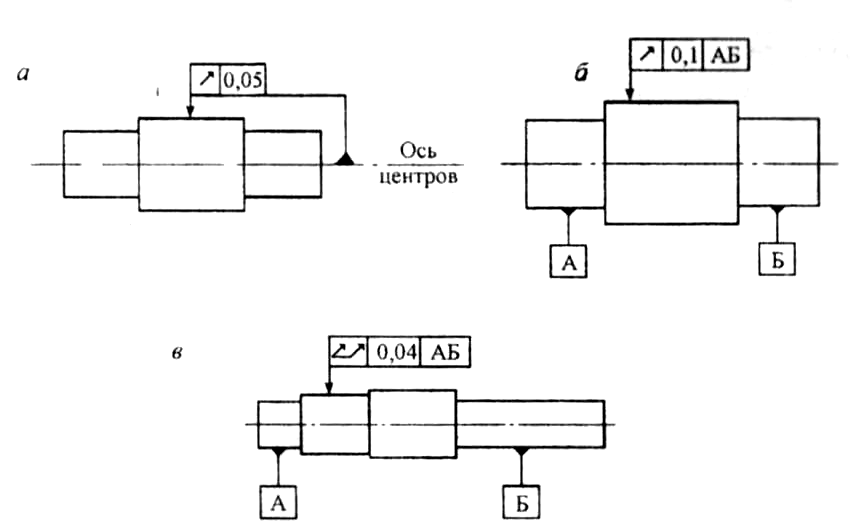

Радиальное биение - это разность наибольшего и наименьшего расстояний от точки реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси. Радиальное биение поверхности вала характеризуется суммарным (комплексным) отклонением, возникающим в результате сложения смещения этой поверхности с оси вращения с отклонением формы этой же поверхности от круглости. Допуск радиального биения назначается относительно баз детали, которыми могут быть ось центровых отверстий (рис. 1, а) или другие поверхности, указанные на чертеже (рис. 1, б).

В некоторых случаях назначается допуск на полное радиальное биение. Полное радиальное биение - это разность наибольшего и наименьшего расстояний по всей реальной поверхности до базовой оси в пределах длины нормируемого участка (рис. 1, в).

Средства измерения

Для измерения радиального биения можно использовать различные измерительные головки. При выборе типа головки следует сопоставить допускаемую погрешность измерения радиального биения Δизм с предельной погрешностью измерения измерительной головки Δиг. Определение Δизм проводится по обычным таблицам, причем за номинальный размер принимается радиус контролируемой поверхности вала, а за допуск номинального размера - допуск на радиальное биение, указанный в рамке.

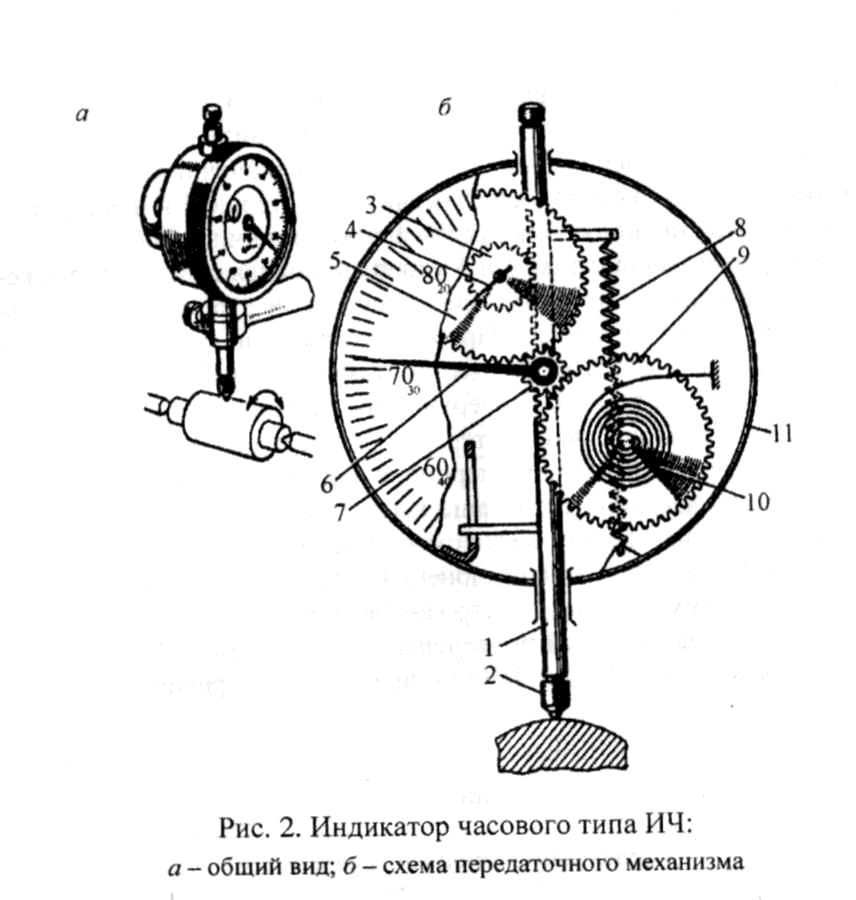

Очень часто в качестве измерительного прибора применяют индикаторы часового типа. Они относятся к механическим приборам, отличительной особенностью которых является наличие стрелки. Принцип действия механических приборов основан на преобразовании незначительного перемещения измерительного

стержня с помощью передаточного механизма в более значительное и удобное для отсчета перемещение стрелки по шкале.

а б в

Рисунок 1 - Обозначения допусков радиального и полного радиального биения: а и б – радиальное биение; в – полное радиальное биение

В зависимости от устройства передаточного механизма механические измерительные приборы можно разделить на приборы с зубчатой, рычажно-зубчатой и пружинной передачей.

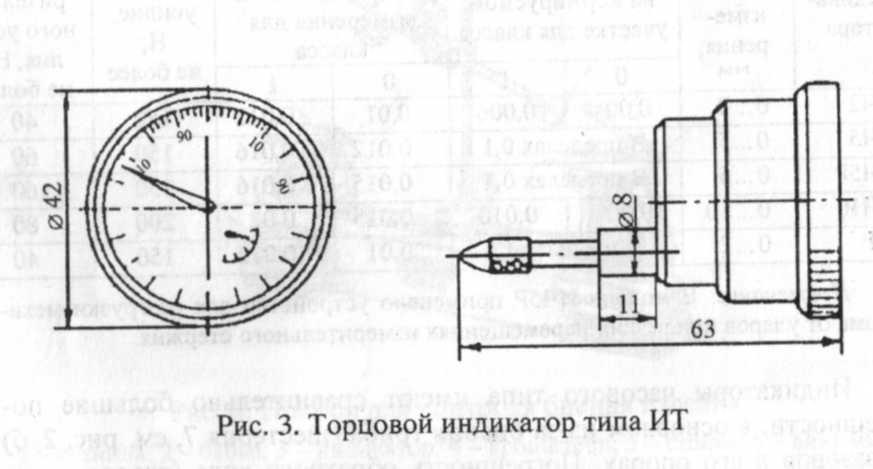

Индикаторы относятся к приборам с зубчатой передачей. По ГОСТ 577-68 они делятся на два типа: ИЧ – с перемещением измерительного стержня параллельно шкале (рис. 2) и ИТ – с перемещением измерительного стержня перпендикулярно шкале (рис. 3). Индикаторы имеют цену деления шкалы 0,01 мм и выпускаются с пределами измерения 0 … 2 мм (ИЧ и ИТ), 0 … 5, 0 … 10, 0 … 25, 0 … 50 мм (ИЧ).

Конструкция индикатора первого типа (ИЧ) показана на рис. 2, б. В корпусе 11 смонтирован преобразующий механизм - реечно-зубчатая передача. На измерительном стержне 1 с наконечником 2 нарезана рейка, движение которой через реечную шестерню 3 и шестерни 5, 7 передается на основную стрелку 6. Для отсчета числа оборотов основной стрелки на оси колес 3 и 5 укреплена малая стрелка 4, движение которой отсчитывается по малой секторной шкале. Измерительное усилие создает пружина 8. Пружинный волосок 10 через зубчатое колесо 9 обеспечивает постоянство контакта всех зубьев передач индикатора одними и теми же поверхностями независимо от направления движения измерительного стержня 1 - вверх или вниз. Этим ликвидируется «мертвый ход» при перемене направления хода стержня.

Индикатор часового типа чаще всего применяют для измерения линейных размеров детали методом сравнения с мерой, отклонения формы поверхности детали и отклонения расположения поверхностей.

Рисунок 2 –

Индикатор часового типа ИЧ:

а – общий вид, б – схема передаточного

механизма

Рисунок 3 – Торцовый

индикатор типа ИТ:

Основные технические и метрологические характеристики индикаторов различных моделей приведены в табл. 1. Выпускаются также индикаторы моделей ИЧ25 и ИЧ50 с пределом измерения 25 и 50 мм и др.

Таблица 1 - Основные параметры индикаторов часового типа

|

Модель индикатора |

Пределы измерения, мм |

Предел допускаемой погрешности, мм |

Измерительное усилие, Н, не более |

Колебание измерительного усилия, Н, не более |

|||

|

на нормируемом участке для класса |

на всем диапазоне измерения для класса |

||||||

|

0 |

1 |

0 |

1 |

||||

|

ИЧ2 |

0 … 2 |

0,004 |

0,006 |

0,01 |

0,012 |

150 |

40 |

|

ИЧ5 |

0 … 5 |

В пределах 0,1 |

0,012 |

0,016 |

150 |

60 |

|

|

ИЧ5Р |

0 … 5 |

В пределах 0,1 |

0,015 |

0,016 |

150 |

60 |

|

|

ИЧ10 |

0 … 10 |

0,008 |

0,010 |

0,015 |

0,02 |

200 |

80 |

|

ИТ |

0 … 2 |

В пределах 1,0 |

0,01 |

0,012 |

150 |

40 |

|

Примечание. В модели ИЧ5Р применено устройство для разгрузки механизма от ударов при резких перемещениях измерительного стержня.

Индикаторы часового типа имеют сравнительно большие погрешнсти, в основном, из-за биения триба (шестерня 7, см. рис. 2, б) и зазоров в его опорах. Погрешность обратного хода (реверсирования) для классов 0 и 1 равна 3 мкм. Для определения предельной погрешности при измерении биения можно воспользоваться табл. 2.

Таблица 2 - Предельные погрешности (мкм) индикаторов часового типа с ценой деления 0,01 мм при измерении биения

|

Ход стержня, мм |

Номинальный размер, мм |

|

|

1-260 |

260-500 |

|

|

10 |

15 |

20 |

|

0,1 |

10 |

|

|

0,02-0,03 |

5 |

10 |

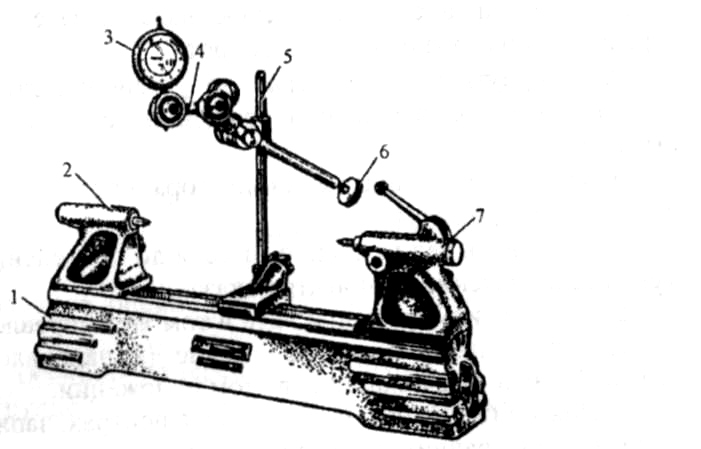

Приборами для контроля деталей на биение служат контрольные центры ПБ-250, ПБ-500М или ПБ-1600.

Основанием прибора ПБ-250 служит станина 1 (рис. 4) с направляющими, по которым передвигают центровые бабки; одна бабка 2 снабжена жестким центром, а другая 7- подвижным центром. В среднем участке направляющих станины 1 устанавливается стойка 5 с кронштейном 4, меющим присоединительную втулку для укрепления индикатора 3. Для плавного подвода измерительного наконечника индикатора к поверхности измеряемой детали кронштейн оснащен винтом микроподачи 6.

Рисунок 4 - Прибор для контроля биения изделия:

1 - станина; 2 - бабка; 3 - индикатор; 4 - кронштейн; 5 - стойка; 6 - винт микроподачи;

7 - бабка с подвижным центром

Подготовка к измерению

1. Протереть чистой тканью измеряемую поверхность детали и центровые отверстия.

2. Осмотреть конические участки центровых отверстий и убедиться в отсутствии забоин и заусенцев, наличие которых резко увеличивает измеренную величину биения поверхности.

3. Установить вал в контрольные центры, обеспечив плотное зажатие его с помощью пружины подвижного центра. При этом обе бабки центров должны быть надежно зафиксированы зажимами на направляющих станины.

4. Переместить стойку для индикатора по направляющим станины так, чтобы колонка оказалась против середины измеряемого элемента вала. Закрепить стойку зажимом.

5. Подобрать измерительную головку (ИГ) по цене деления и погрешности измерения с учётом допуска на величину радиального биения, заданного на чертеже вала.

6. Установить ИГ в присоединительное отверстие кронштейна стойки и закрепить его зажимом так, чтобы сохранить свободное перемещение измерительного стержня. Перемещениями кронштейна приблизить измерительный наконечник индикатора к измеряемой поверхности вала до оставления небольшого зазора между ними.

Порядок измерения радиального биения

1. Установить ИГ в исходное положение с помощью ручки микроподачи кронштейна, обеспечив сначала контакт измерительного наконечника с поверхностью вала, а затем поворот главной стрелки ИГ для создания натяга, превышающего величину допуска на радиальное биение.

2. Повернуть вал в центрах до установки стрелки индикатора в наибольшее положение при вращении ее по часовой стрелке.

3. Установить 0 шкалы ИГ против стрелки (для индикатора часового типа - поворотом ободка с циферблатом).

4. Повернуть вал медленно от себя до приведения стрелки в наименьшее положение и записать показание.

5. Продолжить вращение вала в том же направлении, пока стрелка не займет наибольшее положение (в направлении по часовой стрелке) и записать показание в этом положении.

6. Повторить полный оборот вала в центрах, записывая показания индикатора в крайних положениях стрелки, и сравнить эти показания с показаниями при первом обороте вала. Если показания будут расходиться больше чем на одно деление круговой шкалы, то выполнить третий оборот вала с записью показаний.

7. Подсчитать разности показаний в верхней и нижней точках для каждого поворота вала, записать их в отчетный бланк, подсчитать их среднюю величину и записать ее в бланк как измеренное значение величины радиального биения.

8. Сделать вывод о годности вала, сравнив найденную величину с допускаемой, заданной по чертежу.

Контроль полного радиального биения выполняется в любых контрольных сечениях. Необходимо перемещать измерительный прибор строго параллельно базовой оси, чтобы получить сопоставимые отклонения радиусов-векторов детали.

Оформление отчета

Отчет должен содержать:

- наименование работы;

- эскиз детали с указанием допуска на радиальное биение;

- расчёт критериев для выбора средства измерения (СИ), наименование, модель выбранного СИ и его основные характеристики (цена деления, диапазон показания, предельная погрешность измерения);

- схему измерения;

- таблицу с результатами измерения (табл. 3);

- заключение о годности детали.

Таблица 3 - Результаты измерения радиального биения

|

Контролируемый диаметр |

А |

Б |

|

||||||

|

Количество оборотов детали |

1 |

2 |

3 |

1 |

2 |

3 |

|

||

|

Показания индикатора |

верхнее |

|

|

|

|

|

|

|

|

|

нижнее |

|

|

|

|

|

|

|

||

|

Радиальное биение, мкм |

|

|

|

|

|

|

|

||

|

Среднее арифметическое значение, мкм |

|

|

|

||||||

Контрольные вопросы

1. Почему радиальное биение относят к комплексным характеристикам точности?

2. Чем радиальное биение отличается от полного радиального биения?

3. Как определить несоосность поверхности с осью центров после её контроля на радиальное биение?

4. К какой группе универсальных приборов относится индикатор часового типа?

5. Какие измерения можно выполнять с помощью этого индикатора?

6. Чему равна чувствительность индикатора?

Лабораторная работа № 2

«Измерение колебания и отклонения длины

общей нормали зубчатого колеса»

Цель работы - формирование умения измерять колебание и отклонение длины общей нормали зубчатого колеса нормалемером.

Задачи работы:

1. Ознакомиться с устройством и особенностями применения нормалемера;

2. Освоить первоначальные навыки работы с ним.

Теоретические сведения

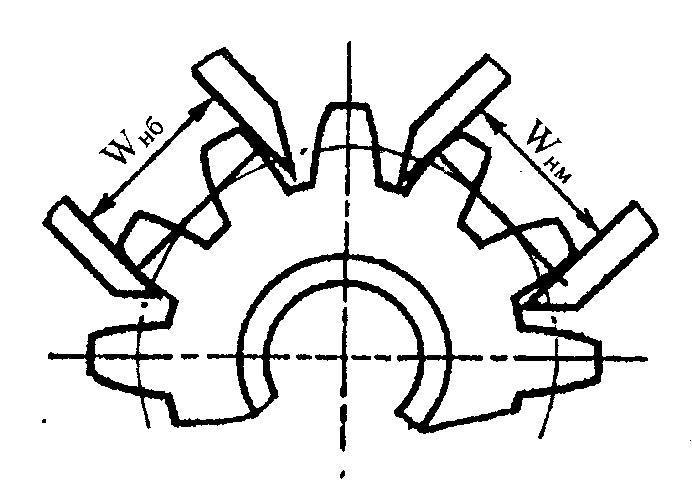

Общей нормалью называется прямая, соединяющая точки касания двух разноименных профилей с охватывающими их параллельными касательными плоскостями (рис. 5). Общая нормаль к эвольвентным поверхностям зубьев является одновременно касательной к основной окружности колеса. Поскольку эвольвентный профиль зуба образуется путем обкатывания без скольжения прямой линии по основной окружности колеса, то длина общей нормали W равна сумме нескольких шагов Рв и толщины зуба 8В по дуге основной окружности:

W = Рв(n-1) + Sв, (1)

где n - число зубьев, находящихся на длине общей нормали.

Рисунок 5 - Измерение длины общей нормали:

Wнб – наибольшая длина, Wнм – наимеьшая длина

Длина общей нормали не зависит от положения измерительных губок инструмента относительно охватываемых профилей зубьев.

Из-за погрешности обката, возникающей при нарезании зубчатого колеса, длина общей нормали непрерывно меняется, увеличиваясь на одном участке зубчатого венца и уменьшаясь на другом. Вследствие этого колебание длины общей нормали FvWr может служить показателем кинематической погрешности колеса. Его определяют как разность между наибольшей и наименьшей действительной длиной общей нормали:

FvWr = Wmaxд – Wminд (2)

Длина общей нормали не зависит от эксцентриситета основной окружности колеса, вследствие чего колебание длины общей нормали может характеризовать кинематическую погрешность зубчатых колес степеней точности 3.. .8.

В то же время, поскольку в формулу длины общей нормали (1) входит толщина зуба, отклонение ее действительной длины от номинального (теоретического) значения будет определять боковой зазор в передаче. Поэтому стандарт нормирует как один из показателей норм бокового зазора отклонение средней длины общей нормали ЕWmr от номинальной

EWmr = Wmr – W.

Среднюю длину общей нормали Wmr находят как среднее арифметическое из всех действительных длин общих нормалей по зубчатому колесу.

По ГОСТ 1643-81для колес с внешними зубьями установлены наименьшие отклонения ЕWms и допуски TWm на среднюю длину общей нормали.

При измерении отклонения средней длины общей нормали для прямозубых цилиндрических некоррегированных колес при a = 20° предварительно подсчитывают номинальное значение длины общей нормали по формуле

W = m [2,952 (zn- 0,5) + 0,014 z], (3)

где m - модуль колеса; z - число зубьев колеса; zn - число зубьев, охватываемых губками прибора.

zn = 0,111 z + 0,6. (4)

Значение числа зубьев округляется до ближайшего целого числа.

Длина общей нормали W для цилиндрических прямозубых колес без смещения исходного контура с а = 20°, при m = 1 мм может быть определена и по табл. 4 (представлена для примера), данные которой рассчитаны по формуле (3).

Таблица 4 - Длина общей нормали в зависимости от числа зубьев

|

Z |

Zn |

W′, мм |

|

18 |

3 |

7,6324 |

|

19 |

3 |

7,6464 |

|

20 |

3 |

7,6604 |

|

21 |

3 |

7,6744 |

|

22 |

3 |

7,6884 |

|

23 |

3 |

7,7024 |

|

24 |

3 |

7,7165 |

|

25 |

3 |

7,7305 |

|

26 |

4 |

10,6966 |

|

27 |

4 |

10,7106 |

|

28 |

4 |

10,7246 |

|

29 |

4 |

10,7386 |

|

30 |

4 |

10,7526 |

При определении длины общей нормали W зубчатых колес с m > 1 мм значения, приведенные в табл. 2, следует соответственно умножать на модуль проверяемого колеса.

Преимуществом метода измерения с помощью нормалемеров является простота измерения и отсутствие специальной промежуточной измерительной базы (измерение производится накладными приборами); недостатком- неполное выявление кинематической погрешности, а также то, что контроль проводят не относительно оси вращения колеса.

Средства измерения

Измерение длины общей нормали можно производить (в порядке повышения точности измерений):

- штангенциркулем ШЦ-11 (степень точности зубчатого колеса 11,12),

- зубомерным микрометром МЗ с тарельчатыми наконечниками (степень

точности колеса ≥ 7),

- рычажным микрометром - нормалемером МРЗ, или индикаторным нормалемером (точность колеса < 7).

Индикаторный нормалемер представляет собой скобу с отсчетным устройством в виде рычажно-зубчатой измерительной головки или многооборотной измерительной головки. Отечественной промышленностью выпускаются индикаторные нормалемеры нескольких конструкций, предназначенные для измерения длины общей нормали колес внешнего и внутреннего зацепления различных размеров и модулей. В частности, выпускаются приборы моделей БВ-5045 и БВ-5046, основные технические данные которых приведены в таблице 5.

Таблица 5 - Основные технические данные нормалемеров БВ-5045 и БВ-5046

|

Параметр

|

Числовые значения параметров нормалемеров |

|

|

БВ-5045 |

БВ-5046 |

|

|

Наименьший модуль контролируемых колес, мм |

1 |

2 |

|

Пределы измерения длины общей нормали, мм |

0-120 |

300-500 |

|

Цена деления шкалы отсчетного устройства, мм |

0,002 |

0,002 |

|

Пределы измерения по шкале, мм |

+ 1 |

|

|

Измерительное усилие, Н |

3±0,5 |

|

|

Предел допускаемой погрешности нормалемеров (мкм) при длине общей нормали: от 0 до 50 мм свыше 50 до 120 мм свыше 120 до 300 мм |

±5 ±9 ±12 |

|

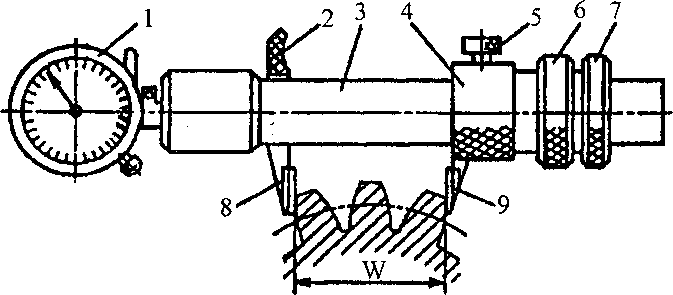

Нормалемер БВ-5045 (рис. 6) имеет трубчатую штангу 3 и отсчетное устройство 1 (многооборотный индикатор с ценой деления 0,002 мм), связанное с подвижной измерительной губкой 8. Перед измерением кольцо 4 с переставной губкой 9 устанавливают на расчетное значение W по блоку концевых мер и зажимают стопором 5. Точное перемещение губки 9 осуществляется гайкой микроподачи 6 при зажатом кольце 7 и отжатом кольце 4. При измерении губку 9 отводят арретиром 2, и нормалемер устанавливают на зубья колеса.

Рисунок 6 - Нормалемер БВ-5045:

1 - отсчетное устройство; 2 - арретир; 3 - трубчатая штанга; 4 - кольцо; 5 - стопор; 6 - гайка микроподачи; 7 - кольцо; 9 – переставная губка; 8 - подвижная измерительная губка

Порядок выполнения работы

1. Подготовить нормалемер к измерению, т. е. настроить его на номинальную длину общей нормали. Для этого необходимо:

- подсчитать номинальную длину общей нормали W по формуле (3) или взять значение W′ из табл. 2 (тогда W=W′×m).

- составить блок плоских концевых мер длины (ПКМД), соответствующий величине W, и поместить его между измерительными поверхностями нормалемера ( для этого, отжав стопор 5 кольца 4 с переставной губкой 9, переместить кольцо вдоль штанги так, чтобы блок ПКМД мог поместиться между губками 8 и 9 (см. рис. 6);

-создать натяг индикатору (вращением гайки 6) и установить его на нуль;

- вынуть блок ПКМД, для чего, нажав на арретир 2, отвести подвижную губку.

2. Измерить нормалемером зубчатое колесо.

Для определения колебания длины общей нормали FvWr переставляют нормалемер относительно колеса так, чтобы губки последовательно попадали во все впадины колеса.

Величину FvWr определяют по формуле (2). По ГОСТ 1643-81 находят допуск на эту величину FvW и дают заключение о годности зубчатого колеса по данному параметру. Следует иметь в виду, что при определении только величины FvWr прибор можно установить на нуль по любой группе зубьев. Число зубьев, охватываемых губками нормалемера, определяют по формуле (4). При определении отклонения средней длины общей нормали EWmr рекомендуется измерять длину общей нормали в одном и том же месте колеса не менее трех раз, каждый раз покачивая прибор и обкатывая измерительными поверхностями профили зубьев колеса.

За действительный размер Wд в данном месте зубчатого колеса принимают среднее арифметическое из трех измерений. Подобные измерения выполняют по всей окружности колеса (для всех групп зубьев). Во избежание преждевременного износа измерительных поверхностей следует при каждом измерении, в том числе и при перемещении прибора вдоль зуба, отводить подвижную измерительную губку с помощью арретира 2 (см. рис. 6).

Для определения годности колеса по норме бокового зазора EWmr находят по ГОСТ1643-81 наименьшее допускаемое отклонение средней длины общей нормали EWms и допуск на отклонение TWm.

Оформление отчета

Отчет должен включать:

- название работы, ее цели и задачи;

- основные характеристики контролируемого зубчатого колеса (тип, число зубьев, модуль m, делительный диаметр d, степень точности, вид сопряжения);

- метрологические характеристики используемого измерительного прибора, описание методики его настройки с формулами и расчетами;

- принципиальную схему измерения;

- допуски по ГОСТ 1643-81 на колебание длины общей нормали и среднюю длину нормали, а также наименьшее допускаемое отклонение средней длины общей нормали от номинала (W);

- схему расположения поля допуска средней длины общей нормали;

- результаты измерений (табл. 6) и выводы по ним: колебание длины общей нормали, величина средней длины общей нормали;

- расчёт предельных допускаемых значений средней длины общей нормали;

- заключение о годности детали по колебанию длины общей нормали и по ее средней величине.

Таблица 6 - Результаты измерений

|

Номер группы зубьев |

1 |

. . . |

2 |

|

Показания прибора: первое второе третье |

|

|

|

|

Среднее арифметическое |

|

|

|

Контрольные вопросы

1. Какие приборы и в каких случаях могут использоваться для измерения длины общей нормали?

2. Какой показатель кинематической точности можно проконтролировать нормалемером?

3. Назовите основные узлы индикаторного нормалемера и расскажите об их назначении.

4. В чем отличие настройки индикаторного нормалемера при измерении только колебания длины общей нормали или только ее средней длины?

Лабораторная работа № 3

«Измерение рычажным микрометром»

Цель работы – формирование умения измерять наружные размеры деталей рычажным микрометром.

Задачи работы:

1. Ознакомиться с устройством и особенностями применения рычажных микрометров для измерения линейных размеров деталей;

2. Получить первоначальные навыки работы с ними.

Теоретические сведения

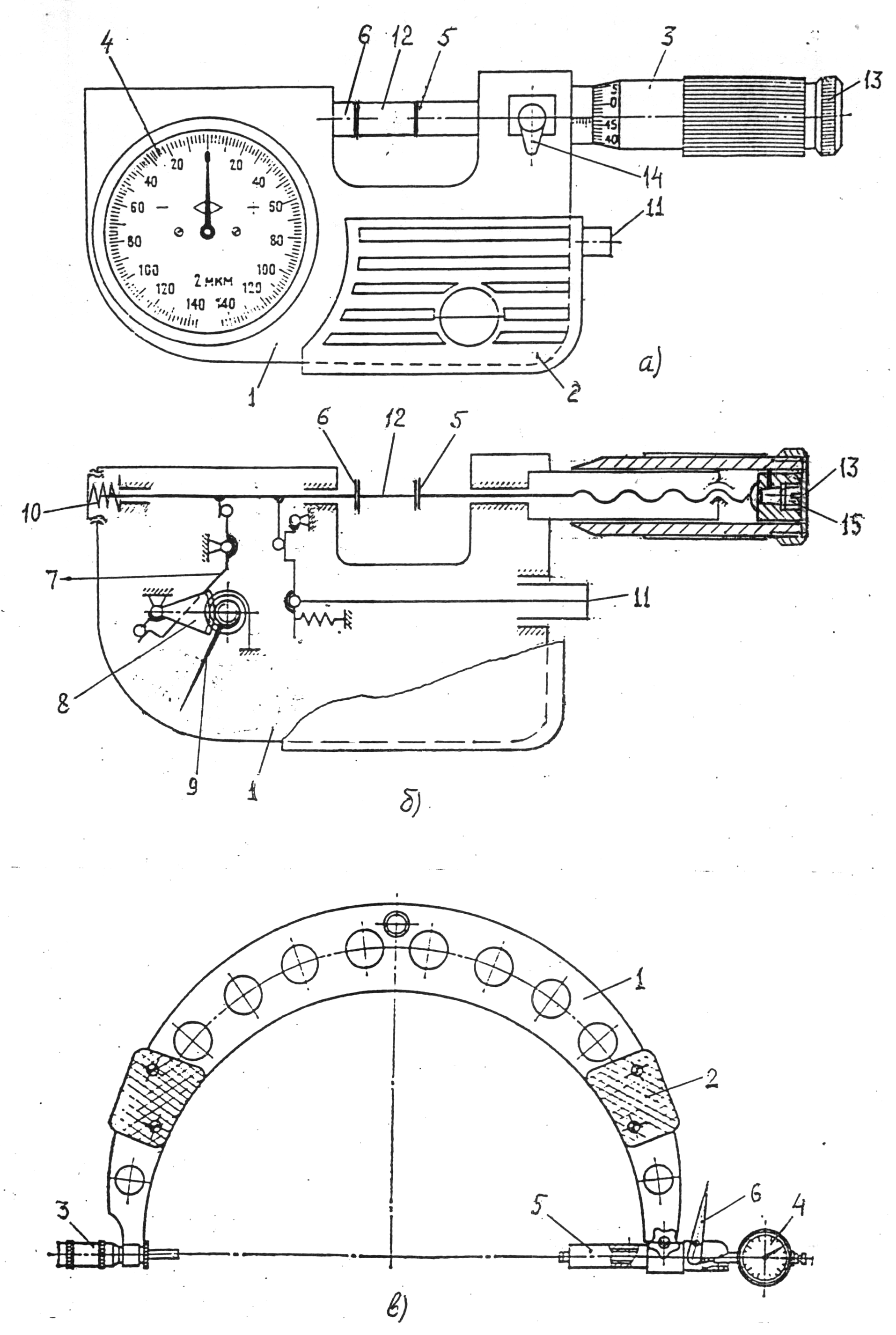

Микрометры рычажные предназначены для измерений с высокой точностью линейных размеров деталей методом непосредственной оценки или сравнения с мерой. В отличие от обычного гладкого микрометра с подвижной и неподвижной измерительными пятками у рычажного микрометра обе пятки подвижные и связаны каждая со своим отсчетным устройством. Наличие двух зон отсчёта – грубой (как у гладкого микрометра) и точной (как у рычажно-зубчатых измерительных головок) придает рычажному микрометру такие свойства как универсальность, точность, производительность.

Рычажные микрометры изготовляют двух типов: со встроенным (рис. 7а,б) и со съемным (рис. 7в) стрелочным отсчетным устройством. Модели приборов первого типа обозначают буквами МР и МРП (П – повышенной точности) и используют для измерений в пределах от 0 до 100 мм. Модели второго типа обозначают через МРИ и используют для измерений от 100 до 2000мм. Конкретные модели МР и МРИ имеют более узкие диапазоны измерений (как и у гладких микрометров). Точность измерений рычажным микрометром зависит от цены деления стрелочного отсчетного устройства, которая равна 0,001 мм (для микрометров МРП), 0,002 мм (для МР и МРИ) и 0,01 мм (для МРИ при размерах свыше 300 мм).

Большое внешнее сходство с рычажными микрометрами имеют рычажные скобы. Однако у них, как и у гладких микрометров, только одна измерительная пятка является подвижной (вторую перемещают только при предварительной настройке на размер). Подвижная пятка связана со стрелочным рычажно-зубчатым измерительным устройством. Из-за малого диапазона показаний этого устройства применять рычажные скобы можно только при точных измерениях методом сравнения с мерой. Этот метод можно использовать при измерении рычажными микрометрами. Таким образом рычажные микрометры сочетают в себе возможности гладких микрометров и рычажных скоб.

Величина погрешности измерения рычажным микрометром зависит от значения измеряемого размера, метода измерения и способа установки прибора при измерении (в стойке, штативе, в руках). Наименьшие значения она имеет при использовании метода сравнения с мерой и закреплении прибора в стойке.

Устройство рычажных микрометров

Рычажный микрометр типа МР (рис. 7 а, б) состоит из корпуса-скобы 1 с теплоизоляционными накладками 2, в котором закреплена микрометрическая головка 3 и размещено стрелочное устройство точного отсчета 4. Пятка 5 является концом микрометрического винта головки 3, а пятка 6 через рычаг 7 и секторную зубчатую передачу 8 связана со стрелкой 9 отсчетного устройства 4. Головка 3 в отличие от гладкого микрометра не имеет трещотки, а измерительное усилие ограничивает пружина 10. Для отвода пятки 6 предусмотрен арретир 11.

Микрометр типа МРИ (рис. 7 в) состоит из скобы 1 с теплоизоляционными накладками 2, микрометрической головки 3, рычажно-зубчатой головки 4, закрепленной в корпусе 5, и арретира 6.

Метрологические характеристики рычажного микрометра модели МР 50 приведены в таблице 7.

а

б

в

Рисунок 7 - Рычажные микрометры типа: а,б – МР; в – МРИ

Таблица 7 - Метрологические характеристики рычажного микрометра модели МР 50

|

Метрологическая характеристика |

Значение |

|

Диапазон измерений, мм. |

25-50 |

|

Цена деления стрелочного отчетного устройства, мм. |

0,002 |

|

Цена деления шкалы барабана микрометрической головки, мм. |

0,01 |

|

Диапазон показаний стрелочного отчетного устройства, мм. |

0,14 |

|

Допускаемая погрешность микрометрической головки, мм. |

0,003 |

|

Допускаемая погрешность стрелочного отчетного устройства, мм |

0,002 |

|

Основная погрешность на участке шкалы ±0,03мм, мкм |

± 3 |

|

Измерительное усилие, сн |

600 100 |

Порядок выполнения работы

Выполните измерение детали методом непосредственной оценки.

Перед измерением необходимо проверить установку прибора на нулевые отметки шкал. Для этого поместите между пятками 5 и 6 (рис., 7 а, б) установочную меру 12 и вращением барабана микроголовки установите стрелку 9 на нуль. При этом начальный штрих шкалы барабана должен совпасть с продольным штрихом стебля головки 3, а начальный штрих шкалы стебля должен быть виден целиком, причем расстояние от края конуса барабана до края штриха не должно превышать 0,1 мм.

В случае, если сбита начальная установка прибора, ее следует восстановить, выполнив следующие действия:

- отвернуть колпачок 13 и поместить установочную меру 12 между пятками 5 и 6;

- вращать барабан с микровинтом до тех пор, пока стрелка 9 не совместится с нулем шкалы;

- застопорить микровинт флажком 14 и ослабить винт 15 для расцепления барабана и микровинта;

- установить барабан микроголовки в начальное положение (см. выше);

- закрепить барабан винтом 15 и освободить микровинт поворотом флажка 14.

После настройки прибора выполните измерение детали. Разместите ее между пятками 5 и 6 и вращайте барабан головки 3 с начала до соприкосновения пяток с деталью, а затем до совмещения стрелки 9 с нулем шкалы. Если при этом штрих на барабане не совпал с продольным штрихом на стебле, то продолжайте вращать барабан до совпадения его ближайшего штриха с продольным штрихом стебля*. После этого снимите показания по шкалам головки 3 и устройства 4. Просуммируйте эти отсчеты алгебраически. После записи результата проведите измерения в том же месте еще дважды, отводя перед каждым измерением пятку 5 от детали и сдвигая линию измерения вдоль оси детали.

Найдите среднее

значение результатов трех измерений (

![]() ).

).

Аналогично выполните три измерения в направлении, перпендикулярном первой серии измерений. Предварительно проверьте начальную установку микрометра. По результатам двух серий измерений проверьте наличие у детали овальности по формуле:

![]()

Выполните измерение детали методом сравнения с мерой.

Пред измерением произведите настройку прибора:

- измерьте деталь штангенциркулем или гладким микрометром и составьте блок ПКМД с размером, равным результату измерения;

- установите блок между пятками 5 и 6 микрометра и вращением барабана головки 3 установите стрелку 9 на нуль;

- застопорите флажком 14 микровинт;

-нажмите на кнопку арретира 11 и уберите блок ПКМД.

После этого выполните измерение детали. Для этого, нажав на кнопку арретира 11, разместите деталь между пятками 5,6 и отсчитайте результат по стрелочному измерительному устройству. Действительный размер детали будет равен результату алгебраического сложения номинального размера блока ПКМД с показанием стрелочного устройства. Аналогично произведите измерение детали в направлении, перпендикулярном к первоначальному и проверьте наличие овальности. В каждом направлении сделайте по три измерения и найдите средние значения. Результаты измерений и расчетов занесите в таблицу результатов контроля.

Оформление отчета

Отчет должен содержать:

- название и цели работы;

- название, обозначение модели и метрологические характеристики прибора;

- эскиз измеряемой детали с заданным размером;

- таблицу с результатами измерений и расчетов;

- формулы для расчетов и сами расчеты;

- заключение о годности детали.

Таблица 8 - Результаты измерений детали в мм

|

№ измерения |

di |

Метод непосредственной оценки |

Метод сравнения с мерой |

||||||

|

Отсчёт |

d1 |

d2 |

Номин. размер блока ПКМД |

Отсчет по стрелочн. устройству |

d1 |

d2 |

|||

|

по микрометр. головке |

по стрелочн. устройству |

||||||||

|

1 |

d1 |

|

|

|

|

|

|

|

|

|

d2 |

|

|

|

|

|

|

|

||

|

2 |

d1 |

|

|

|

|

|

|

|

|

|

d2 |

|

|

|

|

|

|

|

||

|

3 |

d1 |

|

|

|

|

|

|

|

|

|

d2 |

|

|

|

|

|

|

|

||

|

Средний размер |

|

|

Средний размер |

|

|

||||

|

Овальность |

|

Овальность |

|

||||||

Контрольные вопросы

1. Чем отличаются рычажные микрометры для измерения небольших и больших размеров?

2. В чем отличие рычажных микрометров от рычажных скоб и от гладких микрометров?

3. Назовите основные метрологические характеристики изучаемой модели рычажного микрометра.

4. Расскажите об устройстве рычажного микрометра.

5. Каков порядок действий при наладке рычажного микрометра на измерение методом непосредственной оценки?

6. Как нужно настраивать рычажный микрометр при использовании метода сравнения с мерой?

Лабораторная работа № 4

«Измерение линейного размера методом непосредственной оценки и дифференциальным методом»

Цель работы – формирование умений выполнять измерения методом непосредственной оценки и дифференциальным методом (разновидность метода сравнения с мерой).

Задачи работы:

1. Закрепить полученные на теоретических и практических занятиях знания и умения производить рациональный выбор средств измерения и средств для их настройки;

2. Научиться выполнять измерения двумя разными методами и рассчитывать их погрешности измерения.

Теоретические сведения

По способу получения числового значения измеряемой величины измерения делят на прямые и косвенные. В машиностроении наибольшее применение получили прямые измерения, при которых значения измеряемых величин находят по показаниям средств измерения (СИ). При линейных и угловых прямых измерениях используют метод непосредственной оценки и дифференциальный метод.

При измерении первым методом оценку значения измеряемой величины (x) находят непосредственно по отсчётному устройству СИ. На отсчётное устройство заранее при градуировке перенесены размеры меры, т.е. мера в явном виде при измерении не присутствует. Пример – измерение диаметра вала штангенциркулем или микрометром.

При дифференциальном методе производится неполное уравновешивание заданной величины (x) известной величиной, воспроизводимой мерой (xм), и измерение разности а = x – xм по шкале прибора. Метод позволяет определить величину x = xм + а с высокой точностью, если x и xм мало отличаются друг от друга.

Mалую величину а можно измерить с меньшей погрешностью (Δа), чем величину x. Поскольку погрешность меры Δxм<<Δа, то можно принять Δx =Δa. При измерении величины а можно использовать относительно грубые средства измерения с небольшим диапазоном показаний.

Метод непосредственной оценки отличается своей простотой, что обеспечивает высокую производительность измерений. Однако по точности он уступает дифференциальному методу.

Средства измерений

Для выполнения измерения методом непосредственной оценки необходимо использовать СИ, выбранное с учётом величины и точности заданного на чертеже детали размера. При выборе следует использовать знания и умения, полученные при выполнении практической работы «Выбор универсальных средств измерения линейных размеров до 500 мм» .

При дифференциальном методе для реализации величины Хм используйте имеющийся в наличии стандартный набор плоских концевых мер длины (ПКМД). Из его мер составьте блок с длиной Хм , совпадающей или близкой к середине поля допуска заданного размера Х. Определите максимально возможное значение величины a (аmax), т.е. разницу между Хм и одним из предельных значений размера Х.

Для измерения линейного размера a, как и при измерении отклонений формы и расположения поверхностей детали, обычно используют измерительные головки (ИГ) разной степени точности. Выберите ИГ с учётом допуска размера Х и в соответствии с требованиями, изложенными в [2].

С учётом цены деления ИГ выберите для неё стандартное установочное устройство: штатив или стойку. Если ИГ будет крепиться на штативе, то надо выбрать поверочную плиту (по размерам и классу точности [2]).

Порядок выполнения работы

1. С помощью СИ,

выбранного для измерения линейного

размера детали методом непосредственной

оценки, измерить 5 раз размер детали в

одном и том же месте и найти среднее

арифметическое значение результатов

измерений (![]() ).

).

2. Закрепить ИГ в присоединительном отверстии установочного устройства так, чтобы сохранить свободное перемещение измерительного стержня. Приспособление со штативом установить на поверочную плиту.

3. Установить блок мер на столик стойки или на поверочную плиту под измерительным стержнем ИГ.

4. С помощью стойки или штатива обеспечить контакт измерительного стержня ИГ с блоком мер, создать натяг в измерительной системе, превышающий по величине размер amax, и установить ИГ на нуль.

5. Арретиром ИГ приподнять измерительный стержень, убрать блок со столика или поверочной плиты, установить вместо него измеряемую деталь и опустить на неё измерительный стержень.

6. Записать показание измерительной головки.

7. Приподнять арретиром измерительный стержень, опустить его на деталь, записать показание головки.

8. Повторить действия по пункту 7 ещё 3 раза.

9. Найти значение

![]() (для

пяти измерений) и Х= Хм +

(для

пяти измерений) и Х= Хм + ![]()

10. С учётом класса точности набора ПКМД выполнить геометрическое суммирование погрешностей мер блока ПКМД и оценить погрешность его длины (ΔХм,Г).

11. Сравнить величину ΔХм,Г с предельной погрешностью измерения величины amax ( [Δизм]а ) [4]. Если они одного порядка, то найти погрешность дифференциального метода (ΔД) путём их геометрического суммирования. Если [Δизм]а >> ΔХм,Г, то принять ΔД = [ Δизм]a.

12. Определить относительные погрешности измерений первым и вторым методами (ɣ1, ɣ2).

Оформление отчёта

Отчёт должен содержать:

- название, цель и задачи работы;

- рисунок детали с заданным размером;

- расчёты и предельно допустимые значения погрешности ΔН, метрологических характеристик СИ для непосредственной оценки размера детали, название, модель выбранного СИ, его метрологические характеристики;

- состав и длину блока ПКМД – Хм, расчёт погрешности его длины – ΔХм,Г, значение величины аmax , её погрешности [Δизм]a , расчёт погрешности ΔД;

- схему измерения детали дифференциальным методом;

- расчёты, связанные с выбором ИГ, название, модель, характеристики выбранной ИГ;

- таблицу с результатами измерений;

- выводы по результатам измерений ( сравнение результатов измерений величины Х двумя методами, погрешностей ΔН = [Δизм]Х и ΔД оценки, а также погрешностей ɣ1, и ɣ2.

Результаты измерений

|

Метод: |

непосредственной оценки |

дифференциальный |

||||||||

|

№ изм. |

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

|

xi , ai |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

||||||||

Контрольные вопросы

1. Чем отличаются прямые измерения от косвенных?

2. Какой метод чаще всего применяется в машиностроении при измерении линейных величин?

3. Назовите достоинства и недостатки дифференциального метода измерений.

4. Дайте определения абсолютной и относительной погрешностям результата измерений.

5. При каком условии можно определить длину блока ПКМД точнее, чем при геометрическом суммировании погрешностей длин его мер?