Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Российский государственный профессионально-педагогический университет»

Машиностроительный институт

Кафедра технологии машиностроения

и методики профессионального обучения

Задания и методические указания

к контрольной работе

по дисциплине

«Технология контроля качества изделий машиностроения»

для студентов всех форм обучения

направления подготовки 051000.62 Профессиональное обучение (по отраслям)

профиля подготовки «Машиностроение и материалообработка»

профилизации «Технология и оборудование машиностроения»

Екатеринбург 2013

Задания и методические указания к выполнению контрольных работ по дисциплине «Технология контроля качества изделий машиностроения». Екатеринбург, ФГАОУ ВПО «Российский государственный профессионально-педагогический университет», 2013. 29 с.

-

Автор:

канд. тех. наук, доцент

В.Я. Анахов.

Одобрены на заседании кафедры ТО. Протокол от 31.01.2013. № 7.

-

Зав. кафедрой ТО

Н.В. Бородина

Рекомендованы к печати методической комиссией Машиностроительного института РГППУ. Протокол от № 6

-

Председатель методической

комиссии МаИ

А.В. Песков

© ФГАОУ ВПО «Российский государственный профессионально-педагогический

университет», 2013

-

© Анахов В.Я., 2013

Введение

При изготовлении деталей машин наряду с отклонением действительных линейных и угловых размеров от номинальных возникают отклонения формы и взаиморасположения поверхностей. В подвижных соединениях это приводит к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шуму и т.д. В неподвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натяга, вследствие чего снижается прочность соединения, герметичность и точность центрирования. В сборках эти отклонения приводят к погрешностям базирования деталей, деформациям, неравномерным зазорам, что вызывает нарушения нормальной работы отдельных узлов и всего механизма в целом.

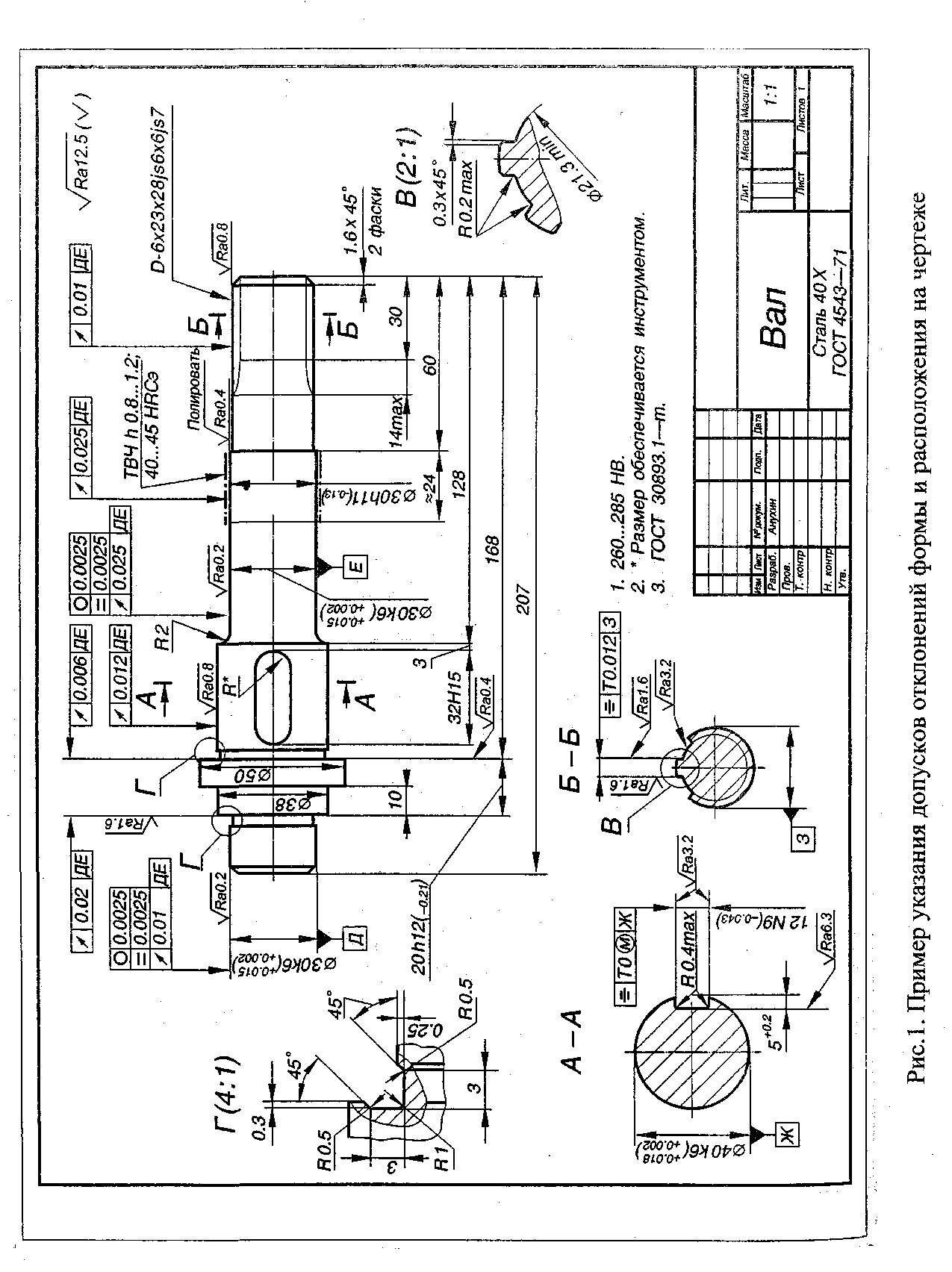

Вид и величина отклонения задаются на чертеже с помощью условных знаков (пример на рис. 1), которые надо уметь расшифровывать. Кроме того, разработать правильную методику измерения можно лишь после знакомства со стандартным определением того или иного вида отклонения и его графической иллюстрацией.

Для измерения отклонений разных видов используют разные схемы и методики. Они представлены в соответствующей учебной и научно-технической литературе. Их можно использовать в контрольной работе (КР).

Разработка

схемы измерения связана с выбором

средства измерения (СИ) с учетом его

метрологических характеристик и

предельной погрешности измерения [![]() ].

Поэтому предварительно, используя

установочные лекции, учебное пособие

[16] и другую учебную литературу, изучите

разделы по классификации источников

погрешности измерения и погрешностей

СИ (

].

Поэтому предварительно, используя

установочные лекции, учебное пособие

[16] и другую учебную литературу, изучите

разделы по классификации источников

погрешности измерения и погрешностей

СИ (![]() ),

метрологическим характеристикам СИ и

классификации СИ (обратите внимание на

классификацию измерительных головок).

),

метрологическим характеристикам СИ и

классификации СИ (обратите внимание на

классификацию измерительных головок).

Достоверность результата измерений в большой мере зависит от того, насколько тщательно и продуманно разработана методика измерений. В КР опишите всю последовательность действий, которые необходимо выполнить при измерении. В качестве примеров можно использовать методики, приведённые в [17].

На основании изложенного можно определить цель КР: научить студентов применять полученные теоретические знания по дисциплине «Технология и средства контроля изделий машиностроения» при решении практических задач по разработке схем измерения, а также развитие навыков самостоятельной работы.

При выполнении КР потребуются знания дисциплины «Метрология, стандартизация и технические измерения».

Содержание работы и рекомендации по её выполнению

Задание

При выполнении КР студент должен разработать схему контроля отклонений формы или взаиморасположения поверхностей одной детали. Варианты задания приведены в таблице П.1.1 приложения 1. Свой вариант студент выбирает с учетом предпоследней и последней цифр номера зачетной книжки. Номер задания из таблицы выбирается по последней цифре номера.

Задание следует разместить после титульного листа (образец листа – в приложении 4). В соответствии с ГОСТ 2.308-79 возможны 2 варианта указания на чертеже допусков формы и расположения поверхностей:

условными обозначениями,

текстом в технических требованиях.

Оба варианта должны быть представлены на листе с заданием. Варианты задания с условными обозначениями приведены в приложении 1, текстовый вариант задания выполняется самостоятельно (пример в приложении 3, рис. П.3.1,б). Примеры текстовых формулировок указаний допусков формы и расположения поверхностей даны в [2].

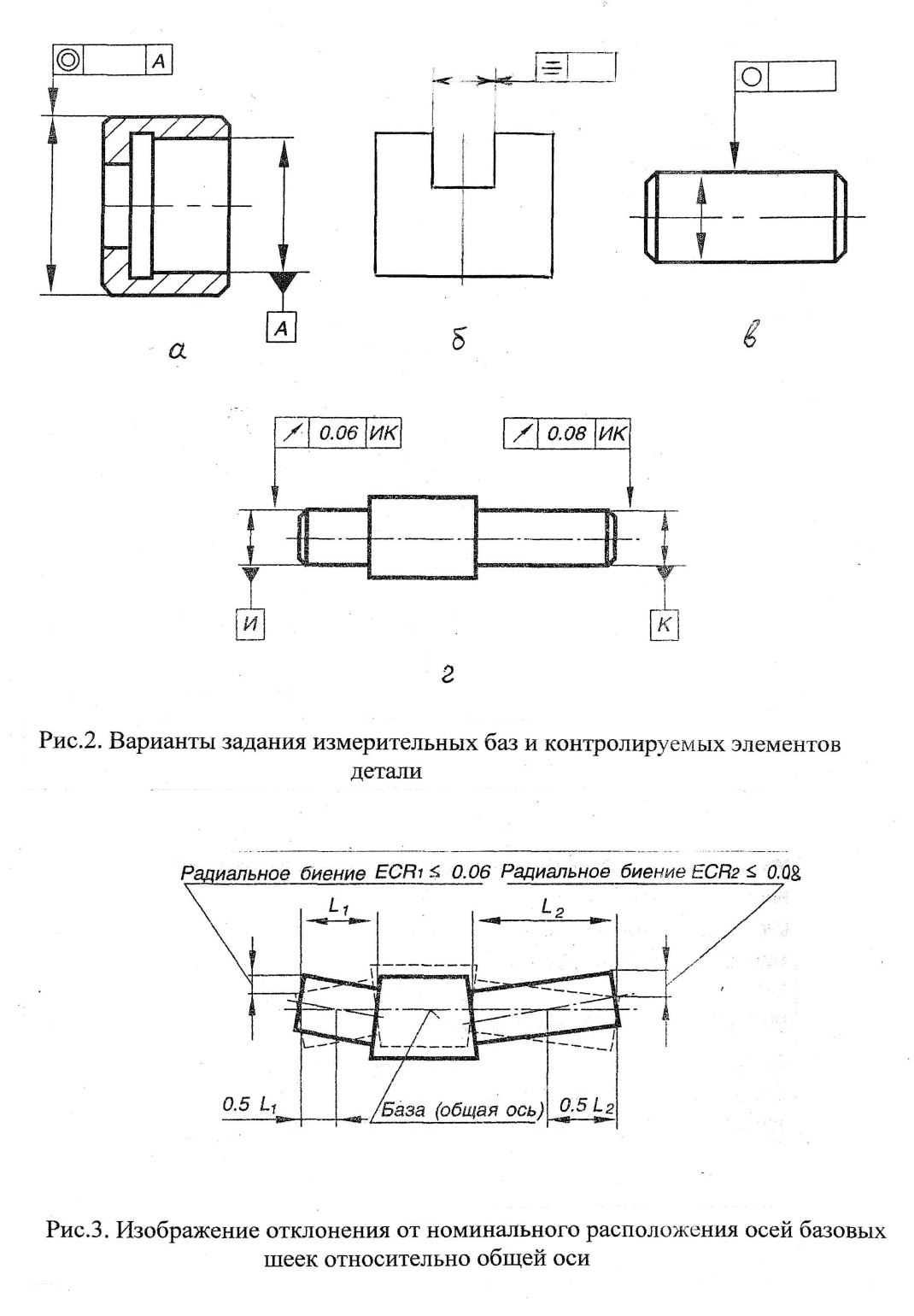

Расшифровку условных обозначений, приведенных в задании, делайте с учетом следующих правил указания на чертеже допусков формы и расположения поверхностей (по ГОСТ 2.308-79):

- если допуск или база относятся к оси или плоскости симметрии элемента детали, то линия, соединяющая рамку или знак базы с контурной линией или её продолжением должна быть продолжением размерной линии (рис. 2,а,б);

- если отклонение или база относятся к поверхности элемента детали, то соединительная линия не должна совпадать с размерной (рис. 2,в);

- если на чертеже заданы две базы (рис.1,г), то отклонение расположения какого-либо элемента детали измеряется относительно общего элемента заданных баз (общей оси, плоскости), проходящего через средние точки их нормируемых участков (рис.3).

1.2. Стандартные определения

Для заданного вида отклонения, допуска на него и поля допуска приведите стандартные определения вместе с поясняющими их рисунками. Для встретившихся в определениях метрологических понятий (прилегающая плоскость, прямая, окружность вала или отверстия и др.) также следует привести стандартные определения и рисунки [2, с. 192…217; 12, с. 445…453; 19].

Рисунок

2 - Варианты задания измерительных баз

и контролируемых элементов детали Рисунок

2 – Изображение отклонения от номинального

расположения осей базовых шеек

относительно общей оси

1.3. Степень точности

Определите степень точности, соответствующую заданной величине допускаемого отклонения и эффективному параметру (заданному линейному размеру детали) по таблицам, приведённым в [2, 12]. Установлено 16 степеней точности: первая – самая точная. Если заданный допуск на отклонение меньше ближайшего табличного допуска, установленного для диапазона значений эффективного параметра, включающего заданный размер, то номер степени точности, соответствующий табличному допуску, уменьшается на единицу. Например, при диаметре детали D=50мм и допуске на некруглость Т=0,015мм по табл. 8 на с. 202 в [2] находим ближайшее табличное значение Тт=0,020 мм (20 мкм), которому соответствует восьмая степень точности. Но поскольку Т<Тт, то принимаем седьмую степень точности.

1.4 . Схема измерения

Схему измерения разрабатывайте с учетом приведённых ниже общих сведений и рекомендаций.

Для отсчета отклонений формы по ГОСТ24642-81 в качестве базы установлен прилегающий элемент, имеющий номинальную (геометрически правильную) форму и проходящий вне материала детали (прилегающая плоскость, прямая, окружность и др.). От прилегающего элемента в тело детали строится поле допуска формы.

Требования к поверхности разделяют на комплексные и частные. Комплексные требования – это требования, одновременно предъявляемые ко всем видам отклонений формы поверхности (например, требования к отклонениям от неплоскостности или некруглости). Частные требования – это требования к отклонениям, имеющим конкретную геометрическую форму (например, для цилиндрического элемента это овальность или бочкообразность). Комплексные отклонения обозначаются на чертеже специальными знаками. Для частных отклонений формы специальные обозначения не предусмотрены. При необходимости их предельные значения приводят на чертеже в технических требованиях. Частные виды отклонений часто можно обнаружить обычными универсальными СИ линейных размеров. В КР методы измерений частных отклонений формы можно не рассматривать.

При контроле отклонений расположения неудобно использовать реальные поверхности из-за присущих им погрешностей формы. Поэтому, как правило, контролируют не расположение реального элемента, а положение его геометрически правильного аналога (прилегающего элемента). Такой подход позволяет выделить «в чистом виде» погрешности расположения, отделив их от погрешностей формы реальных элементов. Прилегающие элементы можно реализовать с помощью специальных мер или аттестованных деталей (лекальные линейки, угольники, поверочные плиты, плоскопараллельные пластины, специальные оправки и др.)

Схемы измерения различных видов отклонений формы и взаиморасположения приведены в [2. 7, 8, 9, 10, 11, 13, 14, 15, 18]. При выборе метода и схемы измерения заданного вида отклонения учтите, что чаще всего наибольшую точность, быстродействие и удобство измерений обеспечивает метод сравнения с мерой при использовании стандартных измерительных головок (ИГ). Кроме них, предусмотрите использование в схеме универсальных деталей и устройств для базирования измеряемой детали и СИ, настройки СИ и выполнения измерений (поверочные плиты и линейки, плоскопараллельные пластины и др.). При изображении схемы измерения используйте условные обозначения элементов схем, приведенных в [9, с.333…350]. Для полного представления о взаиморасположении элементов схемы выполните её в двух проекциях с соблюдением проекционной связи. Измеряемая деталь на схеме по форме и размерам должна быть аналогична заданной. На схеме изобразите, обозначьте порядковыми номерами все элементы, необходимые для выполнения измерений по предлагаемой методике. Под названием рисунка схемы приведите названия этих элементов. Схема и перечень её элементов должны быть размещены на одном листе.

Если при измерении нужно перемещать СИ (или деталь), то покажите его (её) начальное положение (сплошной линией) и все остальные положения (пунктиром). Расстояние между крайними точками измерения должно быть равно нормируемой длине lн. Если величина lн не дана в задании, то она равна всей длине контролируемой поверхности. Величину lн покажите на схеме измерения. При многоточечных измерениях (например, при контроле плоскостности) покажите расположение точек, пронумеруйте их и изобразите траекторию перемещения от точки к точке с указанием направлений перемещений стрелками.

Если при переходе от одного этапа процесса измерения к другому (см. подраздел 1.6) или при выполнении одного из этапов изменяется состав или расположение каких-то элементов схемы измерения, то на рисунке схемы измерения покажите эти изменения (дайте несколько видов: а, б,…).

Пример изображения схемы измерения дан в приложении 3 на рис.П.3.2.

1.5. Средство измерения

Выберите

тип и модель СИ с учетом требуемой

точности измерений. Начните с выбора

допускаемой погрешности измерения

отклонений формы и расположения

поверхностей – [![]() ]

по таблице приложения 2. Значение [

]

по таблице приложения 2. Значение [![]() ]

является комплексной величиной. В нее

входят несколько составляющих величин,

одной из которых является предельная

инструментальная погрешность – [

]

является комплексной величиной. В нее

входят несколько составляющих величин,

одной из которых является предельная

инструментальная погрешность – [![]() ]

(см. [16], раздел 2). Ее величина должна быть

на (20…50)% меньше погрешности [

]

(см. [16], раздел 2). Ее величина должна быть

на (20…50)% меньше погрешности [![]() ],

т.е.

],

т.е.

[![]() ]=К

[

]=К

[![]() ],

( 1 )

],

( 1 )

где

К = 0,5…0,8. Приняв значение К, определите

величину [![]() ].

].

Следующий шаг – определение предельного максимального значения цены деления СИ - [c] из соотношения

[с] = ¼ Т,

где Т – заданный допуск на отклонение формы или расположения.

Определив

[![]() ]

и [с], оцените необходимую величину

диапазона показания СИ – Dп.

Для нее должно выдерживаться соотношение

]

и [с], оцените необходимую величину

диапазона показания СИ – Dп.

Для нее должно выдерживаться соотношение

Dп >Т. ( 2 )

Далее

по справочным данным из [2. 3, 6, 9, 12 или

13] подберите СИ, точностные характеристики

которого не превышают величин [![]() ]и[с]

при соблюдении соотношения ( 2 ). В КР

приведите полное название, тип (модель)

выбранного измерительного прибора

(ИП), его характеристики

]и[с]

при соблюдении соотношения ( 2 ). В КР

приведите полное название, тип (модель)

выбранного измерительного прибора

(ИП), его характеристики ![]() (

(![]() ),

с, Dп

(со ссылками на источник), соотношения

между ними и их граничными значениями

(в числовом виде). Если существует

несколько вариантов выбора СИ, то

выберите наиболее производительный,

дешевый и простой в эксплуатации ИП,

т.е. такой, точностные характеристики

которого наиболее близки к их граничным

значениям. Для измерительных головок

типа ИЧ, ИГ и др. с учетом формы

контролируемой поверхности подберите

сменный наконечник измерительного

стержня оптимальной формы (полусферический,

плоский или ножевидный).

),

с, Dп

(со ссылками на источник), соотношения

между ними и их граничными значениями

(в числовом виде). Если существует

несколько вариантов выбора СИ, то

выберите наиболее производительный,

дешевый и простой в эксплуатации ИП,

т.е. такой, точностные характеристики

которого наиболее близки к их граничным

значениям. Для измерительных головок

типа ИЧ, ИГ и др. с учетом формы

контролируемой поверхности подберите

сменный наконечник измерительного

стержня оптимальной формы (полусферический,

плоский или ножевидный).

В КР приведите описание устройства и работы выбранного СИ, используя в качестве рисунка ксерокопию внешнего вида и передаточного механизма из [3, 4, 5, 6 или 8]. Описательную часть выполните вручную или на компьютере.

Кроме выбора СИ, во многих случаях необходимо выбрать устройство для его крепления. При измерении на поверочной плите или на станке с использованием ИГ последнюю крепят обычно в стандартном штативе с посадочным отверстием 8Н8мм. При использовании подобной схемы измерения в КР выберите тип штатива и приведите его точностную характеристику (минимальное значение цены деления измерительной головки). Описание различных типов штативов и их точностные характеристики можно найти в [3, с. 92…95; 4, с. 67…68; 8, с. 85…86; 13, с.166…168].

Пример. Выберем СИ для контроля перпендикулярности торца относительно общей оси отверстий (рис. П.3.1 и П.3.2 приложения 3).

По

таблице приложения 2 для ТРR=0,05мм=50мкм

находим [![]() ]=15мкм.

Из выражения (1) при К=0,8 находим [

]=15мкм.

Из выражения (1) при К=0,8 находим [![]() ]

=0,815=12мкм.

Определяем [с]=1/40,05=0,0125мм

и Dп>Т=0,05

мм.

]

=0,815=12мкм.

Определяем [с]=1/40,05=0,0125мм

и Dп>Т=0,05

мм.

Наиболее близко к граничным значениям точностных характеристик подходит индикатор часового типа ИЧ2. Его характеристики:

![]() =

=![]() =6мкм

(для ИЧ класса точности 1 при используемом

перемещении измерительного стержня в

пределах 0,1мм [4, с.70]), с=0,01мм, Dп=2мм.

=6мкм

(для ИЧ класса точности 1 при используемом

перемещении измерительного стержня в

пределах 0,1мм [4, с.70]), с=0,01мм, Dп=2мм.

Для выбранного СИ:

![]() =

6мкм < [

=

6мкм < [![]() ]=12

мкм;

]=12

мкм;

с=0,01мм <[с]=0,0125мм;

Dп=2мм>>Т=0,05мм.

Следовательно, выбор сделан правильно.

Для измерительного стержня СИ предусматриваем полусферический наконечник (для контакта с плоской поверхностью детали).

Для крепления СИ предлагаем использовать специальное приспособление 3 (рис. П. 3.2), жестко фиксируемое на оправке 2 штифтом.

1.6. Методика измерения

1.6.1. Общие сведения. Для получения надежного результата измерения необходимо строго соблюдать определенную процедуру. Процедура измерений может быть описана либо в паспорте СИ, либо в специальном документе, называемом методикой выполнения измерений (МВИ). МВИ – один из важнейших документов практической метрологии. Известно давнее выражение: «Можно взвесить неверно и на верных весах». Главная задача МВИ – предохранить от подобной ситуации.

Российский стандарт (ГОСТ8.563-96) содержит следующее определение методики: «Методика выполнения измерений – это совокупность операций и правил, выполнение которых позволяет получить результат измерений с известной погрешностью». Как видно из определения, под МВИ понимается технологический процесс измерения. Указание в регламентирующем измерительную процедуру документе гарантированной погрешности является важнейшим условием обеспечения на практике единства измерений. Без знания погрешности результата измерения невозможно обеспечить достоверность результатов контроля.

Документ МВИ в общем случае содержит разделы, наименования и последовательность которых стандартизированы. Допускается исключать или объединять отдельные разделы, а также включать дополнительные разделы с учетом специфики конкретного вида измерения. Применительно к специфике КР по дисциплине ТСКИМ методика измерений отклонений формы или взаиморасположения должна включать в себя следующие разделы: подготовку измеряемой детали и СИ к измерению, выполнение измерения и обработку результатов измерения. При разработке этих разделов учтите приведенные ниже рекомендации.

1.6.2. Базирование детали. Этот этап разрабатывайте с учетом вида заданной измерительной базы (ось, цилиндрическая или плоская поверхность) и возможности её непосредственного использования для установки СИ или приспособления для крепления СИ. Нельзя без всякого обоснования изменять измерительную базу (например, заменять наружную поверхность шейки вала на ось центров). Замена возможна лишь тогда, когда это упрощает измерительную схему и не приводит к снижению точности измерений. Ниже приведены примеры таких замен.

1) При задании на чертеже допуска на отклонение формы предполагается, что отклонения будут измеряться относительно прилегающей поверхности (или линии). Однако реализовать такую поверхность, базировать на ней СИ и выполнять измерения часто бывает затруднительно или невозможно. В таких случаях принимают за базу другую поверхность, но при этом контролируют ее положение относительно исходной базы и при необходимости корректируют его. Например, при измерении неплоскостности поверхности А детали 1 (рис. 4,а) в качестве базовой можно использовать не прилегающую к А плоскость Б, а рабочую поверхность поверочной плиты 2 - плоскость В. Использовать плоскость В для измерения неплоскостности поверхности А можно при условии параллельности плоскостей Б и В. Контроль их взаиморасположения можно осуществить, материализовав плоскость Б с помощью специальной плоскопараллельной пластины 3. Её положение относительно плоскости В определяется по показаниям измерительной головки 4, контактирующей с пластиной 3. Головка закрепляется в штативе 5, установленном на плиту 2. При отсутствии параллельности Б к В, её обеспечивают с помощью измерительных подкладок 6 (рис. 4,б).

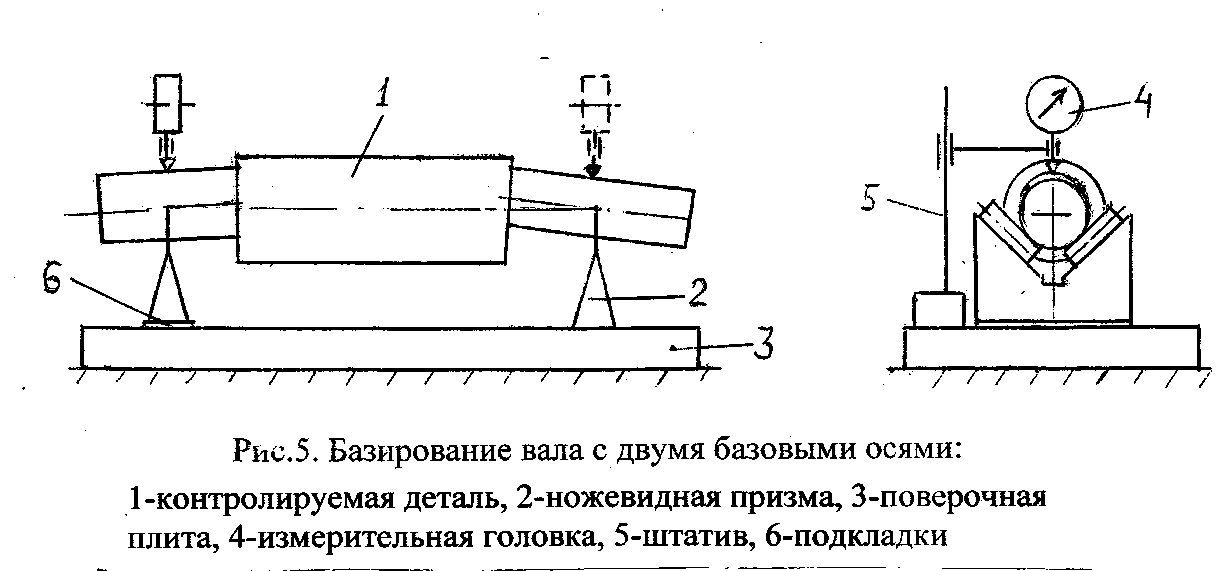

2) На чертеже детали типа многоступенчатый вал в качестве измерительных баз для контроля радиального и (или) торцевого биения могут быть обозначены номинально соосные оси двух ступеней вала (рис. 2, г). Из-за погрешностей изготовления эти оси могут оказаться несоосными или (и) непараллельными друг другу. Поэтому при базировании таких деталей вводится понятие «общая ось». Под общей осью понимают линию, проходящую через две точки, лежащие в средних поперечных сечениях базовых шеек на их осях (рис. 3). При базировании детали необходимо обеспечить параллельность общей оси с плоскостью поверочной плиты.

Для фиксации положения общей оси деталь 1 (рис. 5) устанавливают на две ножевидные призмы 2, располагая их на поверочной плите 3 под серединами базовых шеек. Измерительную головку 4, закрепленную в штативе 5, перемещают к одной из опорных точек, касаются сверху поверхности шейки в точке, расположенной над ножевидной призмой, создают натяг для ИГ и устанавливают ее на нуль.

Затем перемещают штатив с ИГ к другой опорной шейке и касаются ее верхней точки над ножевидной призмой. Фиксируют показание ИГ. Оно будет равно нулю, если общая ось параллельна плоскости поверочной плиты, в противном случае параллельность обеспечивают с помощью подкладок 6 под призмы

Рисунок

4 – Базирование детали перед измерением

неплоскостности поверхности А: а

– контроль параллельности прилегающих

поверхностей Б и В, б

– обеспечение параллельности

поверхностей Б и В; 1

– контролируемая деталь, 2 – поверочная

плита, 3 – плоскопараллельная плита, 4

– Измерительная головка, 5 – штатив, 6

- подкдадки

Рисунок

5 – Базирование вала с двумя базовыми

осями: 1

– контролируемая деталь, 2 – ножевидная

призма, 3 – поверочная плита, 4 –

измерительная головка, 5 – штатив, 6 -

подкдадки

1.6.3. Установка и настройка СИ. Описание действий по установке и настройке выбранного СИ начните с указания положения исходной точки (или плоскости сечения) контролируемой детали или другого элемента измерительной схемы (например, оправки), с которой (в котором) следует начать измерение. Выбор положения может быть неоднозначным (например, выбор первой точки при измерении неплоскостности) или однозначным (например, в некоторых случаях радиальное биение нужно контролировать только в той плоскости поперечного сечения шейки вала, в которой оно может достигать максимального значения).

Кроме положения исходной точки (плоскости), задайте направление линии измерения к контролируемой поверхности (перпендикулярное, радиальное или др.).

Д

алее

перейдите к описанию настройки самого

СИ, включающей его перемещение до касания

контролируемой поверхности в выбранной

точке (сечении), создание натяга для

обеспечения надежного замыкания

измерительной цепи, установку на нуль.

Натяг, создаваемый с помощью пружины,

расположенной в корпусе СИ, должен

превышать по величине значение заданного

допуска на отклонение взаиморасположения

или формы. Величина натяга контролируется

по показаниям СИ. Поясните, как

устанавливать СИ на нуль (используя

приведённый ранее рисунок СИ).

алее

перейдите к описанию настройки самого

СИ, включающей его перемещение до касания

контролируемой поверхности в выбранной

точке (сечении), создание натяга для

обеспечения надежного замыкания

измерительной цепи, установку на нуль.

Натяг, создаваемый с помощью пружины,

расположенной в корпусе СИ, должен

превышать по величине значение заданного

допуска на отклонение взаиморасположения

или формы. Величина натяга контролируется

по показаниям СИ. Поясните, как

устанавливать СИ на нуль (используя

приведённый ранее рисунок СИ).

1.6.4. Измерение. В этом разделе методики измерений изложите алгоритм действий контролера при выполнении непосредственно измерений. Опишите порядок перемещений (движений) СИ или (и) измеряемой детали, использование вспомогательных средств измерений (оправок, подкладок, плоскопараллельных пластин и др.), порядок съёма и записи показаний СИ. В некоторых случаях при разработке алгоритма измерения отклонений взаиморасположения примите во внимание необходимость учета отклонений формы контролируемой поверхности.

Например, при измерении отклонений от параллельности или перпендикулярности плоскостей для исключения влияния неплоскостности контролируемой плоскости на результат измерения на нее накладывают плоскопараллельную пластину (или лекальную линейку), образующую прилегающую плоскость или (прямую). Измерение выполняют, измеряя непараллельность (неперпендикулярность) этой пластины относительно базовой прилегающей плоскости (поверхности поверочной плиты) [11, с.217…219], (рис. 6).

При измерении непараллельности или неперпендикулярности осей двух отверстий или оси отверстия с плоскостью поверхность, прилегающую к отверстию (отверстиям), образуют с помощью специальной оправки (оправок) [2, с.255, 259…260; 15, с.198…199].

Контроль непрямолинейности или неплоскостности также следует выполнять от прилегающей прямой или поверхности, которые часто заменяют более удобными, параллельными им измерительными базами (на них устанавливают приспособления для крепления СИ).

При изложении алгоритма процесса измерения следует упомянуть о необходимости повторных измерений в каждой точке контролируемой поверхности для получения более точных результатов измерений (пример в [17, лаб. работа № 1]).

Описание алгоритма сопровождайте ссылками на схему измерения.

В некоторых случаях может оказаться целесообразным объединить раздел методики измерения с предыдущим и (или) последующим разделами.

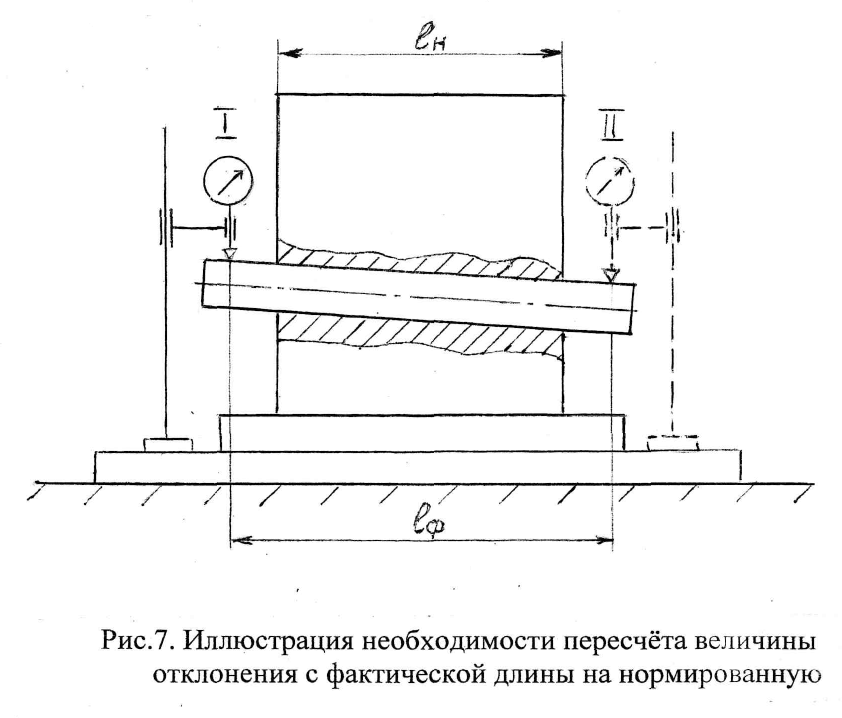

1.6.5. Обработка результатов измерений. После окончания прямых измерений иногда для получения значения, соответствующего заданным требованиям, нужно выполнить с результатами измерений определенные действия. Например, при использовании для измерения непараллельности оси отверстия основанию корпуса специальной оправки выполните перерасчет результата прямого измерения с фактической длины – lф на нормализованную - lн (рис.7). В КР приведите в этом случае в общем виде формулу пересчёта и поясняющий рисунок (геометрическую интерпретацию формулы).

При контроле параллельности плоскостей укажите, что следует принять за отклонение от параллельности в случае реализации прилегающей плоскости с помощью плоскопараллельной пластины и что - в случае использования лекальной линейки. [11, с. 218…219].

При контроле несоосности отверстий корпуса или шеек вала обычно измеряют радиальное биение контролируемой поверхности относительно базовой. В КР следует пояснить, как, зная величину радиального биения, определить без дополнительных измерений значение несоосности и при каком условии это возможно.

Рисунок

6 - Измерение непараллельности поверхностей

с использованием плоскопараллельной

пластины

Рисунок

6 – Иллюстрация необходимости пересчета

величины отклонения с фактической на

нормированную