- •Этилацетат

- •2 РАБОТА С ДРЕВЕСИНОЙ

- •Рис. 2-3. Соединение деталей из древесно-стружечной плиты

- •3 ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ И ИХ ОБРАБОТКА

- •Желаемый цвет

- •4 КЛЕИ, ПАСТЫ, ЗАМАЗКИ, ШПАКЛЕВКИ

- •Компонент

- •5 ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

- •Рис. 5-2. Цанговый зажим

- •Рис. 5-3. Специальный гаечный ключ

- •Рис. 5-5. Режущая кромка резака

- •Рис. 5-7. Приспособление для намотки

- •Рис. 5-9. Универсальная струбцина

- •Рис. 5-10. Рычажный пресс

- •Рис. 5-11. Приспособление для заточки столярного инструмента

- •Рис. 5-12. Электроискровой карандаш

- •7 ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ПЛАТ

- •Рис. 7-2. Резец для изготовления печатной платы

- •8 МОНТАЖ И ДЕМОНТАЖ ЭЛЕМЕНТОВ

- •Рис. 8-1. Компаундный монтаж в разрезе

- •Рис. 8-2. Монтаж методом вдавливания

- •Рис. 8-7. Окантовка отверстий в монтажных панелях

- •9 ПАЯЛЬНИКИ И ПРИСПОСОБЛЕНИЯ К НИМ

- •Рис. 9-1. Микропаяльник для печатного монтажа

- •Рис. 9-4. Жало-насадка для печатного монтажа

- •10 ПРИПОИ, ФЛЮСЫ, СПОСОБЫ ПАЙКИ

- •Таблица 10-1

- •11 РАДИАТОРЫ

- •Рис. 11-1. Обжимка для шты-рей радиатора

- •Рис. 11-5. Пластинчатый радиатор

- •12 ПАНЕЛИ, ШКАЛЫ, НАДПИСИ

- •Рис. 14-1. Конфигурации ручек для переключателей

- •15 РАЗЛИЧНЫЕ СОВЕТЫ

- •Рис. 15-1. Вольтметр с растянутой шкалой

- •Рис. 15-4. Блок питания из реле РП-4

- •Рис. 15-8. Вариант крепления акустической системы к стене

- •16 ТЕХНИКА БЕЗОПАСНОСТИ

- •СПИСОК ЛИТЕРАТУРЫ

- •ОГЛАВЛЕНИЕ

- •Список литературы

- •OCR Pirat

так, чтобы проволока не касалась алюминия, Через некоторое время на поверхности детали осядет слой красной меди, который после промывания и сушки лудят обычным способом. В качестве источника тока можно использовать батарейку от карманного фонаря.

11 РАДИАТОРЫ

11-1. Назначение радиаторов — отводить тепло от полупроводниковых приборов, что позволяет снизить температуру р — «-переходов и тем самым уменьшить влияние температуры на рабочие параметры приборов. Применяют пластинчатые, ребристые и штыревые радиаторы.

Для улучшения отвода тепла полупроводниковый прибор лучше всего крепить непосредственно к радиатору. Если необходима электрическая изоляция полупроводникового прибора от шасси, радиатор крепят на шасси через изолирующие прокладки.

Теплоизлучающая способность радиатора зависит от степени черноты материала (или его поверхности), из которого изготовлен радиатор:

Алюминий окисленный .......... 0,2 — 0,3

Силумин................. 0,2 — 0,3 Дюралюминий Д16............. 0,37 — 0,4 Медь окисленная.............. 0,57

Медь шлифованная............. 0,03

Латунь тусклая.............. 0,22 Сталь окисленная . . . .......... 0,86 — 0,92

Сталь полированная............ 0,07 Краска алюминиевая............ 0,28

Краска бронзовая ............. 0,51 Краски эмалевые, лаки ,........., 0,92 — 0,98

Чем больше степень черноты, тем отвод тепла будет эффективнее.

11-2. Штыревой радиатор является весьма эффективным тешюотводом для полупроводниковых приборов. Для изготовления его требуется листовой дюралюминий толщиной 4 — 6 мм и алюминиевая проволока диаметром 3 — 5 мм.

На поверхности предварительно обработанной пластины радиатора намечают кернером места отверстий под штыри, выводы транзисторов (или диодов) и крепежные винты. Расстояние между центрами отверстий под штыри в ряду и между рядами должно быть равно 2 — 2,5 диаметрам применяемой алюминиевой проволоки. Диаметр отверстий под штыри выбирают с таким расчетом, чтобы проволока входила в них с возможно меньшим зазором. С обратной стороны отверстия под штыри зенкуют на глубину 1 — 1,5 мм.

Из стального стержня длиной 80 — 100 и диаметром 8 — 10 мм изготавливают оправку, для чего в торце стержня сверлят отверстие диаметром, на 0,1 мм большим диаметра проволоки. Глубина отверстия должна быть равна выбранной высоте будущих штырей радиатора.

Затем нарезают требуемое число заготовок штырей. Для этого кусок проволоки вставляют в отверстие оправки и откусывают кусачками так, чтобы длина выступающего из оправки конца была на 1 — 1,5 мм больше толщины пластины.

Оправку зажимают в тиски отверстием вверх, в отверстие вводят заготовку штыря, на выступающий конец которого надевают пластину лицевой стороной и расклепывают его легкими ударами молотка, стараясь заполнить зенкованное углубление. Таким образом устанавливают все штыри.

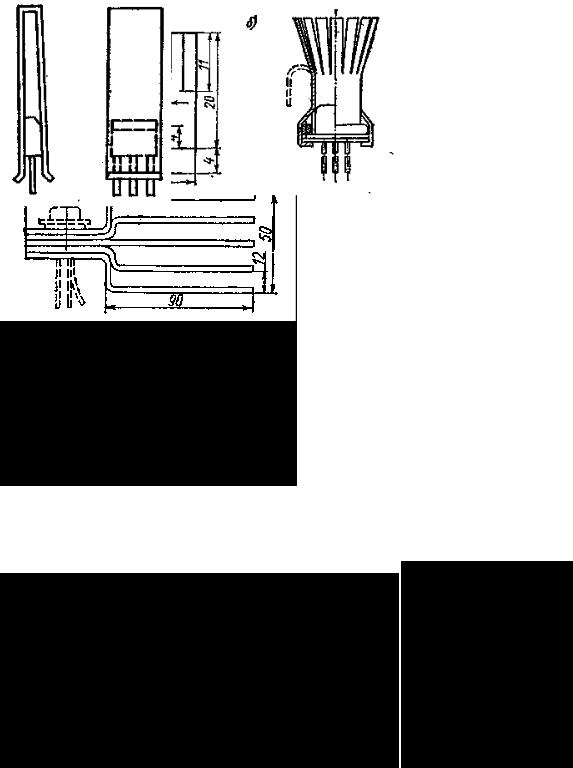

Штыревой радиатор можно также выполнить, используя несколько иной способ фиксации штырей в отверстиях пластины основания. Для этого изготавливают стальную обжимку, чертеж которой для штырей диаметром 3 и длиной до 45 мм показан на рис. 11-1. Рабочую часть обжимки следует закалить.

Штырь вставляют в отверстие основания радиатора, кладут основание на наковальню, сверху на штырь надевают обжимку и ударяют по ней молотком. Вокруг штыря образуется кольцевая канавка, а сам он оказывается плотно зафиксированным в отверстии.

Если необходимо изготовить двусторонний радиатор, то потребуется две такие обжимки: в одну из них, установленную на наковальне отверстием вверх, вставляют нижний конец штыря, надевают на штырь основание радиатора, а сверху надевают вторую обжимку. Ударом молотка по верхней обжимке фиксируют штырь сразу с двух сторон. Этим способом можно изготовлять радиаторы как из алюминиевых, так и из медных сплавов.

И, наконец, штыревой радиатор можно изготовить с помощью пайки. Для этого берут в качестве материала медную или латунную проволоку диаметром 2 — 4 мм. Один конец штыря лудят на длину, на 1 — 2 мм большую толщины пластины основания. Диаметр отверстий в пластине должен быть таким, чтобы облуженные штыри без особого усилия входили в отверстия.

В отверстия основания вводят жидкий флюс, вставляют штыри и мощным паяльником паяют каждый из них. По окончании работы радиатор промывают ацетоном.

11-3. Радиатор из листовой меди толщиной 1 — 2 мм можно выполнить для транзисторов типа П210, КТ903. Для этого вырезают из меди круг диаметром 60 мм, в центре заготовки размечают отверстия для крепления

транзистора и его выводов. Затем в радиальном направлении надрезают круг ножницами для металла на 20 мм, разделив по радиусам на 12 частей. После установки транзистора каждый сектор разворачивают на 90° и отгибают кверху.

Рис. 11-1. Обжимка для шты-рей радиатора

Рис. 11-2. Радиатор для мощного транзистора

11-4. Радиатор для мощных транзисторов типа КТ903, КТ908 или П210 можно изготовить из алюминиевого листа толщиной 2 мм (рис. 11-2). Указанные размеры радиатора обеспечивают площадь излучающей поверхности, достаточную для рассеяния мощности на транзисторе до 16 Вт.

Рис. 11-3. Радиатор для маломощного транзистора: а — развертка; б — общий вид Рис. 11-4. Радиатор для транзисторов серий КТ315, КТ361

11-5. Радиатор для маломощных транзисторов можно выполнить из листовой красной меди или латуни толщиной 0,5 мм в соответствии с чертежом на рис. 11-3. После выполнения всех прорезей развертку сворачивают в трубку, используя оправку соответствующего диаметра. Затем заготовку плотно надевают на корпус транзистора и прижимают пружинящим кольцом, предварительно отогнув боковые крепежные ушки. Кольцо изготовляют из стальной проволоки диаметром 0,5 — 1 мм, Вместо кольца можно использовать бандаж из медной проволоки.

Затем загибают вниз боковые ушки, отгибают наружу на нужный угол надрезанные «перья» заготовки — и

радиатор готов.

11-6. Радиатор для транзисторов серий КТ315, КТ361 можно изготовить из полоски меди, алюминия или жести шириной, на 2 — 3 мм большей ширины корпуса транзистора (рис. 11-4). Транзистор вклеивают в радиатор эпоксидным или другим клеем с хорошей теплопроводностью.

Для лучшего теплового контакта корпуса транзистора с радиатором необходимо сошли-фовать с корпуса лакокрасочное покрытие в местах контакта, а установку в радиатор и склеивание произвести с минимальным возможным зазором. Устанавливают транзистор с радиатором на плату, как и обычно, при этом нижние концы радиатора должны упираться в плату.

Если ширина полоски 7 мм, а высота радиатора (из луженой жести толщиной 0,35 мм) — 22 мм, то при мощности рассеяния 500 мВт температура радиатора в месте приклеивания транзистора не превышает 55 °С.

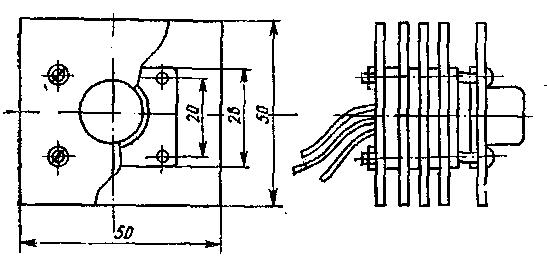

Рис. 11-5. Пластинчатый радиатор

11-7. Радиатор из «хрупкого» металла (рис. 11-5), В качестве основы используют листовой дюралюминий, например Д16А-Т. При изготовлении прокладок и пластин радиатора необходимо следить, чтобы на кромках отверстий и на краях пластин не было заусенцев. Соприкасающиеся поверхности прокладок и пластин тщательно шлифуют на мелкозернистой наждачной бумаге, положив ее на ровное стекло. Если не требуется изоляция корпуса транзистора от корпуса прибора, то радиатор можно крепить ла стенке корпуса прибора или на внутренней перегородке без изолирующих прокладок, что обеспечивает более эффективную теплоотдачу.

11-8. Крепление диодов типа Д226 на радиаторе или на теплоотводящей пластине. Их крепят с помощью фланца. Катодный вывод диода откусывают у самого основания и тщательно зачищают донышко на мелкозернистой шкурке до получения чистой, ровной поверхности. Если необходимо катодный вывод оставить, то в радиаторе сверлят отверстие под вывод, ацетоном с донышка снимают лак и аккуратно опиливают бортик (ободок) диода заподлицо с донышком — для лучшего теплового контакта диода с радиатором.

11-9. Улучшение теплового контакта между транзистором и радиатором позволит обеспечить большие мощности рассеяния на транзисторе.

Иногда, особенно при использовании литых радиаторов, удаление раковин и других изъянов поверхности в месте теплового контакта бывает затруднительно, а порой и невозможно. Улучшению теплового контакта может способствовать свинцовая прокладка. Пластину свинца аккуратно раскатывают или расплющивают между двумя гладкими плоскими брусками до толщины около 0,5 мм и вырезают прокладку необходимых размеров и формы. Мелкозернистой шкуркой зачищают обе ее стороны, устанавливают под транзисторы и туго сжимают узел винтами. Прокладка не должна быть толще 1 мм, так как теплопроводность свинца невысока.

11-10. Чернение алюминиевых радиаторов. Для повышения эффективности теплоотдачи радиатора его поверхность обычно делают матовой и темной. Доступным способом чернения является обработка радиатора в водном растворе хлорного железа.

Для приготовления раствора требуются равные по объему количества порошка хлорного железа и воды. Радиатор очищают от пыли, грязи, тщательно обезжиривают бензином или ацетоном и погружают в раствор. Выдерживают в растворе 5 — 10 мин. Цвет радиатора получается темно-серым.

Обработку необходимо производить в хорошо проветриваемом помещении или на открытом воздухе.

Знаете ли Вы?

11-11. Тепловой режим маломощных транзисторов можно облегчить, надев на металлический корпус транзистора тор («баранку») из спирали, выполненной из медной, латунной или бронзовой проволоки диаметром 0,5 — 1,0 мм.