- •Введение

- •3 Художественно-проектный раздел

- •4 Разработка технологии изготовления изделия «Чашка»

- •5 Разработка средств технологического оснащения

- •6 Разработка мероприятий по безопасности жизнедеятельности при обжиге керамических изделий

- •7 Оценка организационно-экономических показателей производ-ства кофейного набора

- •Заключение

- •Приложение б

4 Разработка технологии изготовления изделия «Чашка»

4.1 Разработка технологического процесса изготовления детали «Корпус» методом шликерного литья

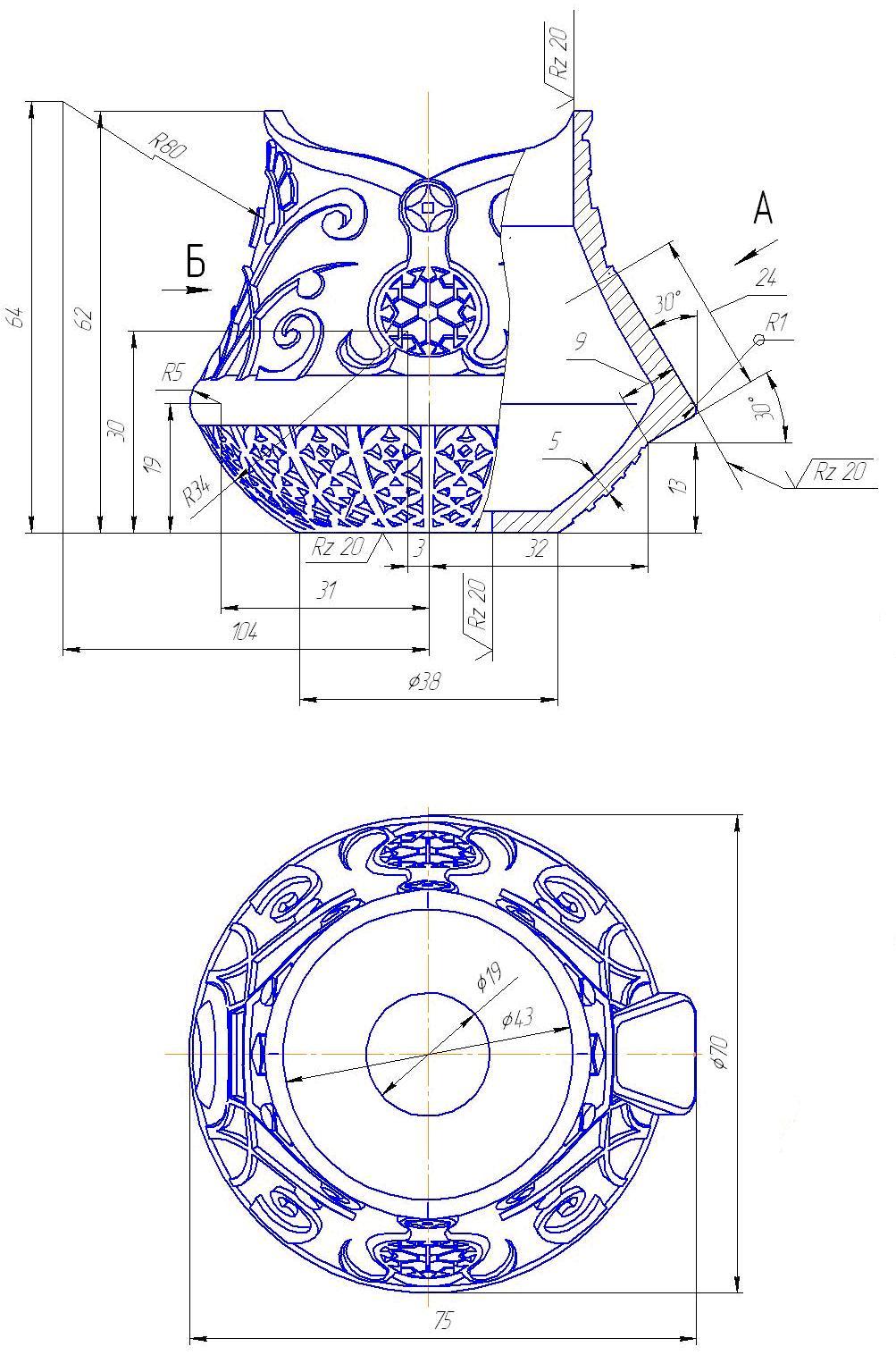

В дипломном проекте осуществляется разработка технологического процесса изготовления детали «Корпус» методом шликерного литья, который относится к способам получения керамических изделий. Эскиз детали представлен на рисунке 4.1.

Рисунок 4.1 – Эскиз детали «Корпус»

Керамика – это материалы и изделия, получаемые обжигом глин или их смесей с минеральными добавками или без них. К керамическим изделиям относятся также изделия, изготовляемые из чистых оксидов или других минеральных веществ по технологии керамических производств.

Деталь «Корпус» изготавливается из майолики. При промышленном производстве применяют следующие основные способы получения изделий в зависимости от влажности формовочной массы:

способ литья, содержание воды в формовочной массе составляет 25-34%;

пластический способ - 16-25%;

полусухой способ - 7-16%;

сухой способ - 2-7%.

На действующем предприятии ООО «Комтех» применяются, в основном, литье и пластический способ формования, поэтому при разработке технологического процесса следует выбрать один из этих методов.

Деталь «Корпус» в силу своих конструктивных особенностей – достаточно большой относительно диаметра высоты, а также наличия ободка на ручке – невозможно получить раскаткой (пластическим формованием), поэтому для проектирования детали выбирается метод шликерного литья.

Основными этапами технологического процесса литья шликера в гипсовые формы являются:

1) изготовление рабочих гипсовых форм;

2) приготовление литейного шликера;

3) литье;

4) оправка;

5) сушка;

6) зачистка;

7) утильный обжиг;

8) глазурование;

9) политой обжиг;

10) сортировка.

4.1.1 Изготовление рабочих форм

Для литья керамических изделий применяются гипсовые формы, достоинство которых заключается в относительной простоте их изготовления и в их большой водоаккумулирующей способности. Недостатками гипсовых форм являются быстрый износ, «фильтрационная усталость» и малая ударная прочность [39, с. 127]. Вследствие растворения гипса в воде формы теряют резкость очертаний – изнашиваются. Гипсовые формы в состоянии дать около двухсот отливок.

Толщина и водопоглощение формы оказывает решающее действие на набор черепка, время выдержки шликера и толщину стенки. Также в гипсовой форме изделие претерпевает некоторую усушку и, следовательно, легко извлекается из формы.

Последовательность изготовления рабочих форм представлена на рисунке 4.2.

Получение гипсовых форм путем непосредственного снятия их с первичной гипсовой модели, которую получают в одном экземпляре, значительно усложняет процесс. Кроме того, при частом снятии форм с первичной модели нарушается строгость ее очертаний, и она разрушается. Возникает необходимость в размножении первичной гипсовой модели. Для этого с нее снимают гипсовую форму, так называемую маточную форму, посредством которой можно получить и размножить вторичные модели, являющиеся копиями изделия. Затем первичная гипсовая модель убирается из производства и далее сохраняется в качестве образца.

Вторичные гипсовые модели, так называемые капы, служат для получения и размножения форм, с которыми работают на формовочном участке [1, c. 74].

Гипсовые формы должны придавать изделиям в негативном виде особенности рельефа своих рабочих поверхностей, равномерно адсорбировать влагу из изделий, сохранять неизменными собственные размеры и форму в процессе длительной эксплуатации, не загрязняться коллоидными частицами глинистого вещества и хорошо противостоять действиям электролитов.

Модель (дерево, эпоксилин)

Черновая форма

Модель из гипса

Маточная форма

Капы

Рабочие формы

Рисунок 4.2 – Схема изготовления рабочих гипсовых форм

Пористость гипсовых форм для литья изделий – 35-65%, водопоглощение 30-40%, воздухопроницаемость 0,05 л/с. Средний гидравлический диаметр пор 1,6-1,8 мкм, максимальный диаметр 4-7 мкм [22, с. 116].

При изготовлении моделей и форм следует учитывать значительную усадку глиняной массы, которая составляет не менее 8%; при проектировании модели усадка принимается равной 15 %. Необходимые размеры модели рассчитываются с учетом усадки.

К формовочному гипсу предъявляют следующие требования: при затворении с водой давать однородную массу; обеспечивать повышенную пористость и достаточную механическую прочность отливок; иметь небольшое объемное расширение при литье и постоянные сроки схватывания [22, с. 110]. Для изготовления форм используется гипс ГВВС-16 или Г7, ТУ 21-РСФСР-153-90.

Технология литья изделий требует от форм высокой прочности при достаточной способности их к всасыванию воды.

4.1.2 Приготовление литейного шликера

Шликер, использующийся на предприятии «Комтех» представляет собой глиняную суспензию, состоящую из следующих компонентов:

1) красная глина в качестве основной составляющей, доставляется с карьера (с. Просница, Кирово-Чепецкий район). Содержание алюмосиликатов в этой глине мало (около 8%), в связи с этим глина имеет малую пластичность;

2) белая глина в качестве добавки, для увеличения пластичности. Содержание глинистого вещества (Al2O3·2SiO2) в этой глине достигает 38%. Белая глина привозится из Воронежской области;

3) кварцевый песок фракционированный в качестве отощающей добавки для улучшения сушильных свойств;

4) вода

Количественный состав суспеннзи:

1) красная глина – 75±5% (РСТ РСФСР 303-82);

2) белая глина – 12±2% (ТУ 14-8-152-75);

3) кварцевый песок – до 10 % (ГОСТ 22551-77);

4) вода – 15±3%.

Качество керамических изделий, сформованных методом литья, в значительной мере зависит от свойств литейного шликера. Для получения высококачественных изделий литейные шликеры должны отвечать следующим требованиям:

иметь необходимый вещественный и химический состав дисперсной фазы;

обладать необходимой текучестью при минимальной влажности;

иметь минимальную загустеваемость;

обладать возможно лучшими фильтрационными свойствами;

быть устойчивыми против расслаивания;

обеспечивать возможно большую связность (прочность) отлитого изделия [39, с. 84].

Шликеры могут готовиться беспрессовым и прессовым способом. Беспрессовый шликер получают путем совместного или раздельного помола глинистых и отощающих материалов и их последующего смешения. Для получения прессового шликера сначала готовят шликер обычным способом, затем его обезвоживают на фильтр-прессах и коржи вновь распускают в пропеллерных мешалках [39, с. 91]. При разработке технологии в дипломном проекте применяется этот способ, т.к. он преимущественно используется на предприятии «Комтех».

4.12.3 Шликерное литье

Литьем керамических изделий называется их формование путем заливки шликера в форму, внутренняя поверхность которой имеет негативное изображение формуемого изделия. Литьем формуют сложные по конфигурации, преимущественно тонкостенные изделия. Этот метод применяется в производстве санитарно-строительных изделий, хозяйственного фарфора и фаянса, декоративной керамики и некоторых других изделий.

Заливать шликер можно в индивидуальные и батарейные формы. Процесс образования на стенках гипсовой формы относительно плотного, частично обезвоженного осадка, являющегося стенками формуемого изделия, называется набором черепка.

Набор черепка производится в такой последовательности: после заливки в форму шликера в нем возникают микропотоки под отсасывающим воздействием гипсовой формы. Достигая поверхности формы, твердые частицы шликера прекращают свое движение и откладываются на ней, принимая уплотненное ориентированное расположение в пристеночном слое формы. С образованием пристеночного уплотненного слоя, обладающего очень низкой влагопроводностью, процесс перемещения влаги в шликере замедляется, и его частицы, образующие внутреннюю поверхность формуемого изделия, имеют по преимуществу анизотропное (неориентированное) расположение, что обусловливает относительную рыхлость его внутреннего слоя.

Таким образом, при наборе черепка влагообменные процессы происходят в трехслойной системе: шликер – черепок – гипсовая форма [39, с. 127].

Средствами интенсификации набора черепка являются:

подогрев шликера, ускоряющий набор черепка в 2-2,5 раза;

введение в шликер щелочных вытяжек из бурого угля или из соломы;

вакуумирование формы;

вакуумирование шликера;

литье под давлением;

вибрация шликера и формы;

смачивание гипсовых форм водным раствором мочевины перед заливкой в них шликера [39, с. 129].

Среди указаных методов наиболее осуществимым в условиях данного производства является шликерное литье с вибрацией.

Вибрация формы дает возможность сливать из форм шликер с повышенной вязкостью, при этом устраняются натеки на внутренней поверхности изделия. Остаточная влажность отливки снижается при вибрации на 1-2% за счет более легкого отделения свободной воды. Предел прочности отливки при сдвиге возрастает на 10-30%, а предел прочности при изгибе высушенных – до 20%. Водопоглощение обожженных образцов снижается на 0,5-1%, они имеют более гомогенную и плотную структуру с незначительным количеством воздушных включений [39, с. 130].

По характеру взаимодействия шликера с формой различают три способа литья керамических изделий – сливной, наливной и комбинированный (рисунок 4.3).

а) Сливной способ; б) наливной способ; в) комбинированный способ

Рисунок 4.3 – Гипсовые формы для литья

При сливном способе излишек шликера сливается из формы после того, как образовалось изделие заданной толщины. При наливном способе набор черепка происходит между двумя стенками гипсовой формы, а конечная его толщина определяется величиной промежутка между стенками гипсовой формы. При комбинированном способе некоторые элементы изделия отливаются наливным, а некоторые – сливным способом.

Достоинствами сливного способа являются относительная простота конструкции формы и процесса ее сборки, уменьшение размера формы, меньшее количество приставных деталей, уменьшение количества операций по оформлению изделий и облегчению условий труда, более широкие возможности механизации рабочих операций процесса литья. Однако этому способу присущи и существенные недостатки: больше расход шликера, шликер должен иметь повышенную влажность, толщина стенок изделия получается неравномерной, внутренняя поверхность изделия не может быть рельефной. Сливной способ применяется преимущественно для изготовления мелких тонкостенных изделий и при конвейерной организации рабочего процесса.

Преимуществами наливного способа являются значительная интенсификация процесса набора черепка, так как почти в два раза возрастает поверхность контакта шликера с формой, стенки изделия получаются строго заданной толщины, а при необходимости изделие может быть получено равнотолщинным; меньшие расход шликера и его влажность. Недостатками наливного способа является то, что усложняется конструкция формы, и она обязательно должна быть разборной, что делает трудным механизацию этого способа [39, с. 131].

При доливном способе сначала отливают приставные детали (ручки), затем их собирают в составной гипсовой форме и доливают шликер для окончательного оформления изделия, например, корпуса чайника. Этот способ применяют редко [22, с. 144].

В дипломном проекте принимается сливной метод, т.к. не требуется внутреннего рельефа на изделии, а также вследствие его простоты и применимости к мелкосерийному производству.

Рабочий процесс формования изделий методом литья слагается из следующих основных операций: очистка гипсовой формы, сборка формы, промазка швов, заливка шликера, набор черепка (до влажности отливки 22-24%), слив избытка шликера, выдержка, выемка изделия из формы [39, с. 132].

Готовую отливку после извлечения из формы следует оправить влажной губкой для удаления облоя и выравнивания поверхности, также необходимо срезать питатель металлической петлей по ТУ 2293-014-02954519-99.

4.1.4 Сушка изделий

Все изделия после обретения формы подвергаются сушке. Сушка – это процесс удаления влаги из изделий путем испарения. На сушку поступают изделия с влажностью около 25-27%, а после сушки их влажность составляет 2-4%. При сушке в результате брака теряется до 20% изделий, поэтому в керамическом производстве сушке уделяют большое внимание.

Свежеоформленные керамические изделия в процессе сушки дают сокращение объема, которое называется воздушной усадкой. Это явление объясняется стремлением твердых частиц массы сближаться после удаления разобщающей их водной среды. Величина усадки зависит в основном от состава и дисперсности массы и ее влажности.

В большинстве случаев сушка поверхности изделий происходит значительно быстрее, чем приток к этому месту влаги из центральных частей. В соответствии с этим и усадка наружной части происходит значительно быстрее. Из-за различной усадки верхний слой изделия всегда будет в растянутом состоянии. Это напряжение тем больше, чем больше разница в усадке между периферией и центром черепка.

Сушка керамических изделий обычно разделяется на два периода.

Первый период – подвялка изделий. В этом периоде сушка осуществляется до кожетвердого состояния массы. Влажность изделия в результате подвялки составляет около 18%. После подвялки во многих случаях (в зависимости от характера керамического материала) непосредственно идет оправка.

Второй период - окончательная сушка. В этом периоде осуществляется сушка изделия до 2-6% влажности.

Для создания рационального режима сушки в каждом конкретном случае необходимо в первую очередь учесть: вид керамической массы, характер отформованного изделия, его размеры, толщину, конфигурацию и, наконец, конструкцию самой сушилки. Обычно в окончательном виде этот режим устанавливают экспериментально.

Необходимо отметить, что незначительное нарушение правил ведения сушки художественных керамических изделий делается особенно заметным, так как в силу своей малой технологичности незначительная деформация оказывается настолько существенной, что она способна привести к браку изделия.

Керамические изделия сушат в сушилках периодического или непрерывного действия.

Сушилки периодического действия характеризуются тем, что загрузка сырца, его сушка и выгрузка повторяются через определенные промежутки времени в соответствии с заданными условиями сушки. Сушилки непрерывного действия характеризуются тем, что в каждом их участке поддерживают определенные температурно-влажностные условия, отвечающие заданному режиму сушки. Таким образом, сырец, пройдя сушилку, претерпевает все необходимые (для каждого периода сушки) условия сушки.

Конец сушки определяется равновесной влажностью, когда масса изделий уже не меняется.

Продолжительность сушки керамических изделий колеблется в довольно значительных пределах. В естественных условиях в производственных помещениях она составляет 2-3 суток, а в сушильных устройствах - до 6 часов в зависимости от свойств массы, размера и конфигурации изделий. При сушке в естественных условиях в помещении не должно быть сквозняков и перепадов температур [2, c.72].

4.1.5 Зачистка

После формовки и сушки большинство керамических изделий требует доработки (оправки). Оправщик каждое изделие осматривает, дефектные отставляет. Операция оправки заключается в снятии заусенцев и неровностей, которые образовались на изделиях при их оформлении. Оправку сухих изделий производят на оправочном станке с помощью наждачной бумаги. На наружную часть вращающейся насадки делают накладку из мягкой резины для установки оправляемых изделий. Скорость вращения оправочного станка, колеблется от 350 до 600 об/мин (.в зависимости от величины (диаметра) изделий,)

При оправке сначала используется более грубая наждачная бумага – №16, срезаются швы на поверхности изделий, образовавшиеся на месте сопряжения частей гипсовых форм, а также удаляются другие погрешности формы изделия, полученные в процессе формовки литьем. Затем осуществляется более мягкая зачистка, в результате чего получается гладкая матовая поверхность.

4.1.6 Обжиг

В технологии керамических изделий обжиг является завершающей и наиболее ответственной стадией их изготовления. В процессе обжига формируются наиболее важные свойства керамического материала, определяющие его техническую ценность: прочность, плотность, водостойкость, морозостойкость и др. Пороки обжига являются необратимыми дефектами в изделии. Они не поддаются последующему устранению и поэтому в большинстве случаев дефекты обжига определяют качество готовой продукции – сортность и количество брака [39, с. 152].

Первый обжиг (утильный) осуществляется для упрочнения полуфабриката. Относительно тонкий черепок необожженных изделий при глазуровании размокает и не выдерживает механического воздействия. Кроме того, в процессе первого обжига должно произойти очищение черепка, т. е. выгорание органических примесей, разложение выделяющих газ веществ.

Второй обжиг (политой) необходимо производить после нанесения на поверхность изделий слоя глазури, целью является закрепление глазури на поверхности изделия. При политом обжиге происходят расплавление глазури, равномерное ее распределение по всей поверхности изделия и сплавливание с черепком. Строгое соблюдение определенного режима температуры, времени выдержки и газовой среды – непременное условие проведения обжига. При нарушении этих требований образуются дефекты, ухудшающие внешний вид и свойства готовых изделий [2, с.86].

Обжиг керамических изделий проходит в несколько стадий, которые определяются временем и соответствующей температурой. Для достижения хорошего качества работы необходимо придерживаться точного исполнения графика. Он состоит из шести основных фаз, связанных с повышением температуры. Для фаы охлаждения нет конкретных требований. Тем не менее, когда температура опускается от 600 до 400°С, необходимо обеспечить медленное охлаждение.

Фазы обжига:

а) первая фаза – от 0 до 200°С обозначается как процесс сушки. Он продолжается примерно два часа. За это время вода из керамической массы испаряется. При этом дверь печи для обжига оставляют приоткрытой (примерно на 1-3 см), чтобы водяной пар легко удалялся. Таким образом, избегают попадания влаги на стены печи и окисления жести;

б) вторая фаза – на этой стадии температура поддерживается от 200 до 400°С, и устраняется химическая вода, т.к. обычная влага уже испарилась из глиняной массы. Если этот процесс пойдет слишком быстро, то изделия из-за большой влажности или наличия воздушных пузырей могут разрушиться. Это весьма ответственный момент обжига, который продолжается примерно два часа;

в) третья фаза – эта стадия обжига протекает при температуре примерно от 400 до 600°С и сопровождается химическими реакциями с выделением кварца. С изменением кварцевых соединений и других примесей меняется степень расширения керамической массы. Глина претерпевает физико-химические изменения, при которых происходит спекание глинообразующих элементов. Если температура слишком быстро поднимается или понижается, стенки керамики могут разрушиться. Приблизительное время обжига на этой стадии составляет два часа;

г) четвертая фаза – на этом этапе при температуре между 600 и 800°С с материалом ничего не происходит, поэтому его считают перерывом в работе. Этот этап продолжается от десяти минут до одного часа;

д) пятая фаза – температура на этой стадии поддерживается между 800 и 1000°С. Если речь идет о сыром обжиге, можно установить температуру часа на полтора от 960 до 980 °С. Время политого обжига должно быть более продолжительным. Печь должна равномерно прогреваться, чтобы оптимально прошел обжиг слоев глазури разной толщины, плавление которой начинается примерно при 800°С. В последующий период времени, от получаса до трех часов, температура должна постепенно повышаться до 1000°С. Эту стадию называют созреванием глазури;

е) шестая фаза – последняя стадия обжига, обозначается как период сохранности. Она не является основной. Изделия вынимают из печи, в которой процесс быстрого нагрева переходит от высокого температурного режима к низкому. Время охлаждения керамики – неопределенное и зависит от вида и свойств печи для обжига.

Графики обжигов представлены на рисунках 4.4 и 4.5.

Рисунок 4.4 – График утильного обжига

Рисунок 4.5 – График политого обжига

Особенно тщательно надо проводить охлаждение, так как большая часть трещин время первого обжига образуется при охлаждении. Рекомендуется замедление процесса охлаждения в области температуры превращения кварца 575°С, связанного со скачкообразным изменением объема материала.

После обжига изделия, установленные в плотные стопки, необходимо охлаждать, в то время как редко расставленные изделия охлаждаются быстро. При плотной садке важно плавно снижать температуру, особенно в средней части зоны охлаждения.

В современной керамической промышленности применяется огромное количество печей самых разнообразных конструкций. На предприятии «Комтех» и в дипломном проекте для обжига керамических изделий используется электрическая печь периодического действия СНОЛ 500-12.

4.1.7 Глазурование

Для улучшения технических и эксплуатационных свойств и повышения декоративных качеств тонкокерамические изделия обычно покрывают глазурью. Глазурь наносится после первого обжига для придания водонепроницаемости, а также декоративных свойств. Нанесенная в виде тонкой стекловидной пленки глазурь повышает механическую прочность изделий, препятствует прониканию жидкости и газов в поры изделия, придает поверхности гладкость и блеск, повышает декоративность.

Виды глазурей и требования к ним зависят от назначения изделий. Глазурь должна обладать достаточной кислотостойкостью, повышенной термостойкостью и механической прочностью, ударной вязкостью и твердостью 6-7 по шкале Мооса, иметь хороший блеск, ровный розлив и быть хорошо сплавленной без дефектов поверхности.

Глазурный покров обычно бывает толщиной 80-260 мкм, т. е. в среднем 120-140 мкм и представляет собой силикатное стекло непостоянного химического состава [22, с.196].

Глазури готовятся в виде шликеров заданного состава и плотности. Для сырых глазурей приготовление шликеров складывается из тех же операций, что и подготовка шликеров из керамических масс. При приготовлении фриттованных глазурей фриттовую шихту предварительно плавят во вращающихся печах периодического действия или во фриттоварочных печах. Фритта должна быть проплавлена до состояния прозрачного (а не мутного) стекла. Затем фритту гранулируют, выпуская расплав из фриттоварочной печи в ванну с водой. В гранулят добавляют нефриттованные материалы и готовят шликер обычным способом; хранят его в бассейнах, снабженных пропеллерными мешалками.

В процессе фриттования исходные компоненты и входящие в них окислы взаимодействуют между собой и превращаются в сложные химические соединения, что в последующем облегчает расплавление глазури на изделии. Кроме того, при фриттовании из компонентов глазури удаляются летучие вещества. Все это улучшает качество глазурного покрытия. Глазурное покрытие наносят тремя основными способами: погружением в ванну с глазурью, когда глазуруют как внутренние, так и внешние поверхности изделия, поливом и пульверизацией [39, с.171].

В дипломном проектировании в соответствии с технологическим процессом производства керамики на ООО «Комтех» используются легкоплавкие глазури, характеризующиеся температурой плавления ниже 1230 0С. Они приготавливаются на основе фритты, дающей прозрачную бесцветную глазурь. Для получения цветной глазури в состав вводятся окислы железа и пигменты, которые добавляются к бесцветной фритте при помоле. Помол производится в двух глазурных шаровых мельницах: объемом 400 л и двухкамерной по 30 л в каждой камере. Помол осуществляется примерно в течение двух суток до мелкодисперсной фракции (остаток на сите 009 4900 отв/ см2 не более 5%).

Проектируемое изделие будет контактировать с пищей, поэтому в соответствии с РСТ РСФСР 604-91 внутренняя поверхность изделий должна глазуроваться фриттованными бессвинцовыми глазурями. Для технологического процесса выбирается глазурь ГЛП-26/1 ТУ 2365-018-00186335-2003.

Перед нанесением глазури на материал его необходимо очистить, так как глазурь хорошо покрывает только достаточно пористый чистый материал. Поэтому изделия очищаются от пыли и загрязнений кистью или губкой.

Схема нанесения глазури на изделия представлена на рисунке 4.6.

1 – краскораспылитель, 2 – компрессор, 3 – турнетка, 4 – вытяжка, 5 – стол, 6 – изделие

Рисунок 4.6– Схема нанесения глазури методом напыления

Глазурование производится напылением с помощью краскопультов 1, в которые нагнетается воздух под давлением при помощи компрессора 2. Изделие 6 устанавливается на турнетку 3, которая вращается оператором вручную. На рабочих местах используются краскораспылители с верхним бачком на 400 мл, диаметр отверстия 1,2- 1,8 мм.

4.1.8 Сортировка и маркировка изделий

Сортировку изделий производят согласно РСТ РСФСР 604-91.

При обнаружении брака на каком-либо этапе технологического процесса его немедленно убирают до поступления на следующий по техпроцессу участок. Явный брак разбивают и бой направляют на участок глиноприготовления.

При сортировке изделия тщательно осматривают, сортируют согласно стандарта на изделия первого или второго сорта. Сортность изделий в зависимости от величины и количества дефектов определяется также по стандарту (таблица 4.1).

Маркировку наносят непосредственно на изделие (на донышко устойчивой к истиранию краской или приклеиванием этикетки). На маркировке указывается товарный знак предприятия-изготовителя и сорт.

Таблица 4.1 – Сортность керамических изделий, предназначенных для хранения и приготовления пищевых продуктов по РСТ РСФСР 604-91

-

Наименование дефекта

Сортность

1 сорт

2 сорт

1

2

3

Деформация, мм, не более:

для полых изделий – разность между большим и меньшим диамерами круга в круглом изделии

3,0

5,0

Трещина

Не допускается

Засорка

диамером, мм, не более

в количестве, шт., не более

Допускается редкорассеянная, заглазурованная, нецарапающаяся

2,0

3

3,0

3

Плешина

общей площадью, см2, не более

Допускается на лицевой стороне

0,3

0,5

Продолжение таблицы 4.1

-

1

2

3

Помарки

общей площадью, см2, не более

в количестве, шт., не более

Допускаются незначительные, не ухудшающие товарный вид изделий

0,5

1

1,0

3

Прыщ

диамером, мм, не более

в количестве, шт., не более

Не допускается

Допускается редкорассеянный, нецарапающий у мест рельефа и основания

1,0

5

Сухость глазури

шириной, мм, не более

Допускается по краям изделия

3,0

4,0

Натек глазури

Допускается

малозаметный

заметный, незначительно возвышающийся над поверхностью изделия

Отслоение глазури

Не допускается

Слипыш

общей площадью, см2, не более

в количестве, шт., не более

Не допускается

Допускается зачищенный

1,0

1

Разнотонность глазури

Допускается незначительная, не ухудшающая товарный вид изделия

Непокрытые глазурью места по краям наружной поверхности шириной, мм, не более

3,0

5,0

Откол

Не допускается

Допускается заглазурованный на нижнем крае изделия

Продолжение таблицы 4.1

-

1

2

3

глубиной, мм, не более

в количестве, шт., не более

1,0

3

Накол

Допускается редкорассеянный, не ухудшающий товарный вид изделия

Выгорки

диаметром, мм, не более

в количестве, шт., не более

Допускаются заглазурованные

1,0

1

2,0

2

Пятно литьевое

общей площадью, см2, не более

1,5

3,0

Общее количество наименований дефектов на одном изделии

шт., не более

4

5

4.2 Разработка технологического процесса изготовления детали «Под-

стаканник» методом литья по выплавляемым моделям

4.2.1 Обоснование метода получения детали

Выбор метода изготовления детали «Подстаканник» (рисунок 4.7) осуществляется на основе требований, предъявляемых художественным проектом: для достижения эстетического эффекта необходимы четкость, высокая точность воспроизведения рельефа, высокая чистота поверхности, возможность оформления мелких элементов.

Возможные методы получения заготовки детали следующие:

электрогидроимпульсная штамповка;

гальванопластика;

литье по выплавляемым моделям.

Применительно к данной детали можно отметить преимущества и недостатки каждого метода, приведенные в таблице 4.2.

Рисунок 4.7 – Эскиз детали «Подстаканник»

Таблица 4.2 – Преимущества и недостатки методов изготовления детали

-

Метод изготовления

Преимущества

Недостатки

Электрогидроимпульсная штамповка

возможность получения детали из тонколистового материала

сложная и дорогая оснастка

невозможность четкого воспроизведения рельефа

Гальванопластика

достижение высокой точности размеров и формы

небольшое время подготовки процесса

длительность технологического цикла (применяется в единичном производстве)

Продолжение таблицы 4.2

-

1

2

3

сложность изготовления моделей

можно осаждать не все металлы

Литье по выплавляемым моделям

высокая точность размеров и формы, чистота поверхности, небольшие припуски на механическую обработку

можно лить любые металлы

применяется в серийном производстве

длительность процесса (но меньше, чем при гальванопластике)

Таким образом, среди возможных методов получения детали выбирается литье по выплавляемым моделям, т.к. этот метод позволяет учесть требования к детали и кроме того, может использоваться для мелкосерийного производства.

Техпроцесс изготовления отливки состоит из следующих основных этапов:

1) изготовление моделей;

2) сборка моделей в блоки;

3) формирование оболочки;

4) выплавка модельного состава;

5) формовка;

6) прокаливание формы;

7) заливка металла;

8) извлечение блоков из опоки;

9) виброочистка;

10) отрезка элементов литниковой системы;

11) окончательная обработка.

4.2.2 Качество отливок

Качество отливок характеризуется точностью размеров, чистотой поверхности, строением и механическими свойствами металла.

Наиболее часто размерная точность отливок, изготовляемых по выплавляемым моделям, оценивается классами точности, принятыми в машиностроении.

К детали «Подстаканник» предъявляются особые требования по точности воспроизведения рельефа, в то же время точности размеров не требуется, поэтому деталь можно отнести к отливкам средней сложности и по ГОСТ 26645 - 85 назначается:

класс размерной точности – 6;

степень коробления – 5;

степень точности поверхности – 7;

класс точности массы – 7.

Условное обозначение:точность отливки 6-5-7-7 ГОСТ 26645 - 85.

4.2.3 Изготовление моделей

Процесс изготовления моделей включает операции приготовления модельного состава, получения моделей отливок и литниково-питающей системы, отделки и контроля моделей, сборки их в блоки и контроля последних.

4.2.3.1 Выбор модельного состава

При выборе модельных составов обычно руководствуются следующими наиболее важными требованиями к ним:

- температура плавления модельного состава должна быть невысокой, в пределах от 60 до 100° С. В этом случае облегчается изготовление моделей и удаление их из полости литейных форм. Одновременно температура начала размягчения состава должна быть не ниже 45°С, т. е. не превышать возможную температуру помещений, в которых производится изготовление, хранение, сборка в блоки моделей и нанесение на них огнеупорной суспензии;

- усадка состава при охлаждении так же, как и расширение его при нагревании, должны быть минимальными и стабильными;

- модельный состав должен обладать хорошей жидкотекучестью в расплавленном состоянии для облегчения изготовления моделей и выплавления их из форм;

- удельный вес состава должен быть невысоким; желательно, чтобы он не превышал 1,0 г/см3 для облегчения работы с модельными блоками, уменьшения опасности их поломки и деформаций под действием собственного веса;

- время затвердевания модельного состава в пресс-форме должно быть минимальным. Это можно достигнуть при высокой теплопроводности состава и узком интервале затвердевания последнего; модельный состав должен точно воспроизводить конфигурацию рабочей полости пресс-формы и ее поверхность, не прилипать к пресс-форме. Модель должна иметь чистую глянцевую поверхность; химическое взаимодействие модельного состава и материала пресс-форм недопустимо. Недопустимо также растворение его в связующих растворах суспензии;

- после затвердевания в пресс-форме модельный состав должен обладать твердостью и прочностью, чтобы модели не деформировались на всех технологических операциях;

- хорошее спаивание модельного состава весьма желательно, т.к. это облегчает сборку блоков припаиванием;

- модельный состав должен смачиваться суспензией;

- модельный состав должен быть пригодным для многократного повторного использования, а технологические свойства его не должны ухудшаться в процессе работы и при хранении;

- способ приготовления состава должен быть несложным;

- модельный состав должен быть безвредным для здоровья работающих, а компоненты его – дешевыми и недефицитными [38, с. 122].

Данным требованиям удовлетворяет материал ПС 50-50. Его состав наиболее универсален, компоненты – парафин (50 %) и стеарин (50 %). Свойства состава указаны в таблице 4.3.

Таблица 4.3 - Свойства модельного состава ПС 50-50

|

Обозначение модельно го состава |

Tпл (капле падения), °С |

Теплоустойчивость (по прогибу образца за 1 ч при 35°С) |

Темпера-тура состава в пастообразном состоянии |

Свободная линейная усадка, % (при запрессовке пастообразного состава) |

σи при 18 - 20 °С, МПа |

Жидкотекучесть (по спиральной пробе) |

|

ПС 50-50 |

53,3 (47,5) |

10-12 |

42-45 |

0,8-1,0 |

1,8- 2,0 |

650 |

4.2.3.2 Получение моделей

Процесс изготовления моделей в пресс-формах включает подготовку пресс-формы, введение в ее полость модельного состава, выдержку модели до затвердевания, разборку пресс-формы и извлечение моделей, а также охлаждение моделей до температуры производственного помещения.

Поскольку поверхность детали имеет множество поднутрений, пресс-форма для получения моделей делается эластичной. Также внутренняя полость детали имеет сложную форму, поэтому изготовление стержня обычными методами затруднено. Для того, чтобы оформить внутреннюю поверхность, используется стержень из растворяемого модельного состава КБ98-2 на основе карбамида, азотных и азотокислотных солей щелочных металлов и поливинилового спирта. Этот состав имеет малую усадку (около 0,2%), высокую прочность, хорошо растворяется в воде.

После запрессовки модельной массы модель извлекают из пресс-формы вместе со стержнем и опускают в воду для его растворения.

Используют обычно один из следующих способов заполнения пресс-форм модельным составом:

свободной заливкой расплава; заливкой под давлением расплава или смеси расплава с порошком твердого наполнителя;

запрессовкой в пастообразном состоянии;

заливкой под давлением пластифицированных (размягчаемых нагревом) гранул компактного или вспенивающегося термопласта; вдуванием или засыпкой гранул материала, вспенивающегося при последующем прогреве (водой, паром и т. д.).

Учитывая серийность производства, форму и габариты отливки, в данном случае целесообразно модели получать запрессовкой пастообразного модельного состава с помощью запрессовочного пресса, например, модели AV070.

При работе на этом прессе не требуется подпрессовки в ходе охлаждения модельного состава в пресс-форме, так как воздух является компенсатором объема, предотвращающим усадку выплавляемых моделей.

Пресс представляет собой станок карусельного типа, поворотный стол которого имеет десять позиций для охлаждения модельного состава, запрессованного в пресс-форму, из них три положения — рабочие: запрессовка, извлечение стержней и извлечение. Открытие и закрытие пресс-форм механическое, связанное с направляющими копирами, размещенными под поворотным столом.

Модельный состав впрыскивается через горизонтально расположенное сопло в закрытые формы на поворотном столе. Насыщение модельного состава для запрессовки воздухом (замешивание воздуха) производится в смесителе, расположенном рядом с поворотным столом [14, с. 239].

Техническая характеристика запрессовочного пресса AVO 70:

рабочее давление, МПа........................................................................... 0,4-0,6

давление запрессовки, МПа.................................................................. 0,14-0,2

температура, °С:

модельного состава..................................................................................... 60-65

пастообразного состава................................................................................... 48

продолжительность приготовления модельного состава, мин ………..15-25

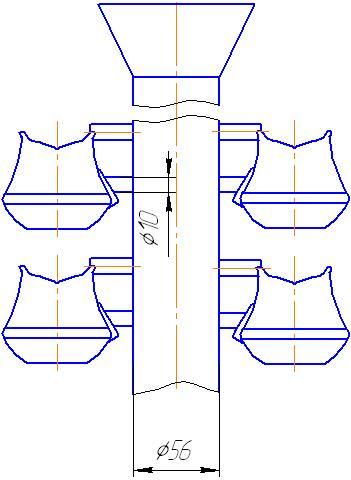

4.2.3.3

Сборка

моделей в блоки

Сборка моделей в блоки (рисунок 4.8) осуществляется припаиванием. Нагретое лезвие ножа или электрического паяльника помещается между посадочной частью питателя модели и моделью литниковой системы в месте, где модель должна быть припаяна. Затем одной стороной плоской части лезвия касаются одновременно питателя модели, а другой — посадочного места модели литниковой системы, оплавляя их, после чего нож быстро убирают и соединяемые части слегка прижимают одну к другой.

Для этого используются стандартные электропаяльники ЭТ-П (ГОСТ 7219-77), которые могут нагреваться до температуры 240°С и выше. Наконечнику паяльника из красной меди придают форму лезвия ножа.

Рисунок 4.8 – Модельный блок

4.2.4 Изготовление литейных форм

4.2.4.1 Изготовление оболочки

Литейная форма – инструмент для обработки расплава металла в целях получения отливок с заданными размерами, шероховатостью поверхности, структурой и свойствами. Основа способа литья по выплавляемым моделям – оболочка: неразъемная, горячая, негазотворная, газопроницаемая, жесткая, с гладкой контактной поверхностью, точная.

Известны два типа оболочек в зависимости от способа их изготовления: многослойные, получаемые нанесением суспензии с последующей обсыпкой и сушкой, и двухслойные, получаемые электрофоретическим способом.

Для отливки детали «Подстаканник» изготавливается многослойная оболочка. Поверхность блока моделей смачивают суспензией окунанием и тут же обсыпают зернистым материалом. Суспензия прилипает к его поверхности и точно воспроизводит конфигурацию; зернистый же материал внедряется в слой суспензии, смачивается ею, фиксирует суспензию на поверхности блока, создает скелет оболочки и утолщает ее.

Свеженанесенный слой оболочки практически не обладает прочностью и удерживается на поверхности блока только благодаря действию сил смачивания; упрочнение его происходит в процессе сушки — химического твердения. Оболочку формируют последовательно: смачивают блок суспензией, обсыпают и сушат. Обычно наносят четыре - шесть слоев, а при изготовлении крупных отливок до 12 и более. Для изготавливаемой в дипломном проекте детали достаточно 4 слоев. Первый облицовочный слой обсыпают мелкозернистым (0,1-0,16 мм) материалом, чтобы получать гладкую контактную поверхность [38, с. 185].

Для автоматизации нанесения оболочек используются автоматы для нанесения слоев, например автомат Elliot. Это полностью автоматизированный станок для изготовления керамических форм (рисунок 4.9).

Автомат карусельного типа имеет двенадцать позиций (подвесок) для закрепления керамических блоков. Подвески поочередно перемещаются по пути нанесения слоев. Управление агрегатом полностью автоматизировано. Каждая подвеска имеет на свободном конце устройство для быстрого закрепления блока.

1 – пульт пневмоуправления рабочим циклом; 2 – навеска модельных блоков; 3 – ванна с суспензией; 4 – пескосып с кипящим слоем; 5 – аммиачная камера; 6 – панель с контрольными приборами.

Рисунок 4.9 - Автомат Elliot для нанесения оболочек

Подвески, перемещаясь последовательно по направляющей, вращаются вокруг своей продольной оси. На каждой подвеске имеется диск с пневматическим резиновым ободом большого сечения, который является опорой на одной из двух направляющих. Когда подвеска подходит к позиции над ванной с суспензией, она опускается на 45° ниже горизонтальной плоскости, и модельный блок погружается в суспензию. Подвеска равномерно вращается вокруг своей оси. Затем подвеска поднимается в положение на 45° выше горизонтальной плоскости и вращается над желобом, на который стекает с блока избыток суспензии обратно в ванну. Через определенное время подвеска перемещается к пескосыпу с кипящим слоем, куда опускается модельный блок в вертикальном положении. Далее подвеска проходит в вертикальном положении через туннель с парами аммиака. В течение 3 минут слой затвердевает до такого состояния, что можно наносить следующий. Каждый модельный блок проходит через этот агрегат столько циклов, сколько слоев суспензии необходимо нанести [14, с. 250].

Техническая характеристика автомата Elliot:

число позиций с подвесками........................................................................... 12

производительность (число керамических форм из шести слоев, изготовленных за 8 ч)........................................................................................................144

максимальная масса формы в сыром состоянии, кг………………………. 55

4.2.5 Выплавление модельного состава

Модели удаляют из оболочек или из форм после формовки блоков. При выплавлении моделей в прочной оболочке могут образоваться трещины, если блок нагревать медленно, так как модель, прогреваясь на всю толщину, расширяется, давит на оболочку изнутри и разрывает ее. При быстром же нагреве модель оплавляется с поверхности, жидкий модельный состав вытекает через зазор между моделью и оболочкой, или последняя впитывает его [38, с. 228].

Различают несколько способов выплавления модельной массы: паром, диэлектрическим нагревом, в модельном составе, в полигликолях, в горячей воде. Наиболее простым из методов является выплавление в горячей воде, не требующее специального оборудования.

4.2.6 Формовка

Формовка при литье по выплавляемым моделям – это упаковка оболочек в опорный наполнитель перед заливкой.

В данном случае производится формовка холодных оболочек твердеющим опорным наполнителем. Состав наполнителя: цемент глиноземистый марки 500 – 12-15%, песок кварцевый 1К020 – 88-85%, вода.

На дно нераземной опоки насыпают небольшой слой наполнителя, чтобы верхний уровень торца литниковой воронки оболочки был примерно на уровне верха опоки; ставят оболочки, воронки закрывают крышками и насыпают наполнитель (рисунок 4.10).

Оболочки прокаливают 7-10 часов в пламенной печи NB300 при температуре 700-750оС. С момента извлечения форм из печи и до их заливки упакованные оболочки не охлаждаются. При использовании опорного наполнителя оболочки нагревают постепенно и заливают горячими [38, с. 232].

Рисунок 4.10 – Формовка

4.2.7 Плавка металла в индукционной печи

Плавка металла и заливка форм являются важнейшей частью технологического процесса производства отливок, определяющей конечное качество литых деталей.

В производстве литья по выплавляемым моделям наибольшее распространение получили индукционные плавильные печи вместимостью до 250 кг. Одним из преимуществ этих печей является малый угар элементов, так как процесс плавки протекает быстро и идет под слоем нейтрального или восстановительного шлака [38, с. 266].

В дипломном проекте для плавки используется индукционная тигельная электропечь ИПА-100.

Техническая характеристика печи ИПА-100:

средняя мощность печи, кВт………………………………………………….. 70

емкость тигля, кг……………………………………………………………….100

время плавки в горячем тигле, мин…………………………………………...110

производительность печи, кг/ч………………………………………………..136

КПД, %..................................................................................................................70

Температура форм перед заливкой зависит от толщины стенок и материала отливки. Расплав заливают в горячие формы сразу после их прокаливания. Температура заливаемого металла 1100-1150оС.

После заливки формы охлаждают естественным путем – на воздухе –или принудительно – обдувкой холодным воздухом, душированием водой. Естественное охлаждение происходит весьма медленно. Однако практика работы цехов литья по выплавляемым моделям и исследования показывают, что при медленном охлаждении металла (например, при заливке в формы, нагретые до 900 °С) качество металла выше, чем при заливке в подстуженные или холодные формы [38, с. 280].

4.2.8 Выбивка отливок

Для выбивки блоков отливок применяют выбивные решетки и поворотные машины. Эти устройства работают обычно в комплексе с механизмами для просеивания и возврата опорного наполнителя. Отсев (комья, куски оболочки) выбрасывают в отвал, а просеянный наполнитель вновь используют для формовки. Для выбивки опоку можно поворачивать над решеткой вверх дном на цапфах, с помощью коромысла и пневмоподъемника, передвигающегося по подвесному монорельсу.

Поворотные машины бывают двух типов. На машинах первого типа наполнитель высыпается в приемник конвейера вместе с отливками. Во втором типе машины предусмотрена выбивка на решетку, сквозь которую наполнитель просыпается в бункер, а отливки передаются на конвейер. Устройство второго типа более удачно, так как отливки после выбивки транспортируют без наполнителя и они быстро охлаждаются [38, с. 280].

4.2.9 Очистка блоков отливок

На блоках отливок после выбивки имеются остатки оболочки и наполнителя. Чем выше температура выбитых блоков, тем больше и плотнее слой наполнителя. После охлаждения наполнитель осыпается, блоки проходят предварительную очистку и далее поступают на операцию отделения от литниково-питающей системы и окончательную очистку. Блоки предварительно очищают ударами по литниковой воронке. В механизированном производстве для этого применяют специальные вибрационные установки.

При изготовлении мелких отливок часто применяют вибрационные установки, выполняющие две операции – предварительную очистку и отделение отливок [38, с. 281].

В данном случае используется вибростол ЭВ-346.

Техническая характеристика вибростола ЭВ-346:

количество вибраторов…………………………………………………………..1

максимальная масса деталей, кг………………………………………………..50

размеры стола, мм………………………………………………………...480х480

4.2.10 Отделение отливок от литниковой системы

Для отделения отливок от литниковой системы применяют следующие способы:

отбивку на вибрационных установках;

отрезку на металлорежущих станках;

отделение на прессах;

газопламенную и анодно-механическую резку;

В случае мелкосерийного производства, когда требуется использование универсального оборудования, целесообразно производить отрезку на металлорежущих станках. Низкая стойкость режущего инструмента при отрезке отливок объясняется тяжелыми условиями его работы (на удар), а иногда и тем, что в местах реза имеются остатки оболочки. При использовании абразивных кругов на операции отрезки отливок производительность значительно увеличивается и не зависит от твердости литейного сплава. Для ускорения отрезки отливок применяют различные приспособления, сокращающие вспомогательное время установки блоков [38, с. 282]. В дипломном проекте используется абразивно-отрезной станок 8Г240.

4.2.11 Окончательная очистка отливок

Для окончательного удаления остатков оболочки и выравнивания поверхности применяются следующие методы:

очистка вибрацией в барабанах с абразивным материалом;

электрохимическая очистка щелочью;

электрогиравлическая очистка;

ультразвуковая очистка;

пескоструйная очистка [38, с. 293].

Так как отливка имеет сложную конфигурацию, мелкие частички формы остаются в углублениях рельефа, поднутрениях. Вследствие усадки сплава остатки формы в этих местах сжаты, для их удаления производится пескоструйная очистка отливок, которая по сравнению с другими способами не требует дорогого оборудования и работы с химикатами. Пескоструйная очистка также позволяет выровнять поверхность детали, придать ей равномерную матовость.

Для очистки используется пескоструйный аппарат фирмы CONTRACOK DBS-100.

4.3 Разработка технологического процесса механической обработки детали «Подстаканник»

Обработка металлов резанием применяется в дипломном проектировании для придания точной формы и размеров некоторым поверхностям детали «Подстаканник», полученных методом литья по выплавляемым моделям

4.3.1 Анализ требований к точности и шероховатости обрабатываемых поверхностей и описание принятых методов из обеспечения

Требования к точности и шероховатости для детали «Подстаканник» приведены в таблице 4.4.Эскиз детали с указанием механически обрабатываемых поверхностей представлен на рисунке 4.11.

Все обрабатываемые поверхности детали можно условно отнести к грубым, т.к. не предъявляются повышенные требования к точности. Поверхности обрабатываются по 14 квалитету точности. Для обеспечения требуемой точности достаточно обработать детали за 1 проход получистовой обработкой.

Таблица 4.4 - Требования к точности и шероховатости для обрабатываемых поверхностей детали

-

Поверхность

Квалитет точности

Шероховатость

Обоснование требований

1

14

Rz 20

Несопрягаемая поверхность

2

14

Rz 20

Несопрягаемая поверхность

3

14

Rz 20

Сопрягается с ответной деталью с зазором 1 мм

4

14

Rz 20

Несопрягаемая поверхность

Рисунок 4.11 – Эскиз детали с указанием механически обрабатываемых поверхностей

4.3.2 Обоснование выбора черновых и чистовых баз

При первой и второй установке заготовки за черновую базу принимается поверхность 5 (рисунок 1), поверхность зажимается в трехкулачковом патроне. Для базирования по этой поверхности используется комплект специальных кулачков, губки которых имеют фасонную поверхность.

На первой операции растачивается отверстие 3, на второй деталь переворачивается и производится подрезка торца 1 и растачивание отверстия 2.

Для фрезерования поверхности 4 заготовка базируется по поверхности 6 и поверхности 3 в приспособлении для фрезерования ТПЖА.293225.168-01 СБ.

4.3.3 Краткое описание принятого технологического процесса обработки детали и технологических баз для каждой операции

1) заготовительная операция 005-095; осуществляется литье заготовки по выплавляемым моделям;

2) токарная операция 105; эскиз представлен на рисунке 4.12.

Рисунок 4.12 – Эскиз операции 105 (растачивание отверстия)

Заготовка устанавливается в трехкулачковый патрон токарного станка 16Б16Т1 со специальными кулачками, имеющими форму поверхности 5 (рисунок 4.11). Отверстие 1 растачивается расточным резцом из твердого сплава ВК6 ГОСТ 18062-72;

3) токарная операция 110; эскиз представлен на рисунке 4.13. Заготовка устанавливается в трехкулачковый патрон токарного станка 16Б16Т1 со специальными кулачками. Производится подрезка торца 1 подрезным резцом из сплава, ВК6 ГОСТ 18893-73. Далее растачивается отверстие расточным резцом из твердого сплава ВК6 ГОСТ 18062-72;

Рисунок 4.13 – Эскиз операции 110 (растачивание отверстия и подрезка торца)

4) фрезерная операция 115; эскиз представлен на рисунке 4.14. Деталь устанавливается в приспособление для фрезерования ТПЖА.293225.168 СБ. Фрезерование производится концевой фрезой из сплава ВК6 ГОСТ17024-82;

5) контрольная операция 135. На контрольной операции производится внешний осмотр детали, а также проверка размеров всех обрабатываемых поверхностей.

Рисунок 4.14 – Эскиз операции 115 (фрезерование)

4.3.4 Назначение табличных припусков на обрабатываемые поверхности

Припуск на обработку поверхности может быть назначен на основе расчетно-аналитического метода или по справочным таблицам.

Табличный метод позволяет назначить припуски независимо от технологического процесса обработки детали и условий его осуществления, поэтому в общем случае припуски являются завышенными, содержат резервы снижения расход материала и трудоемкости изготовления детали.

Припуски на обрабатываемые поверхности детали «Подстаканник» назначаются по справочнику [23, с. 37] и представлены в таблице 4.5.

Таблица 4.5 – Припуски на механическую обработку детали «Подстаканник»

-

Поверхность

(по рисунку 4.11)

Общий припуск, мм

Размер заготовки, мм

Размер детали, мм

1

2

3

4

1

0,5

63

62

Продолжение таблицы 4.5

-

1

2

3

4

2

1

18

19

3

1

42

43

4

0,5

( по рисунку 4) 42,5

42

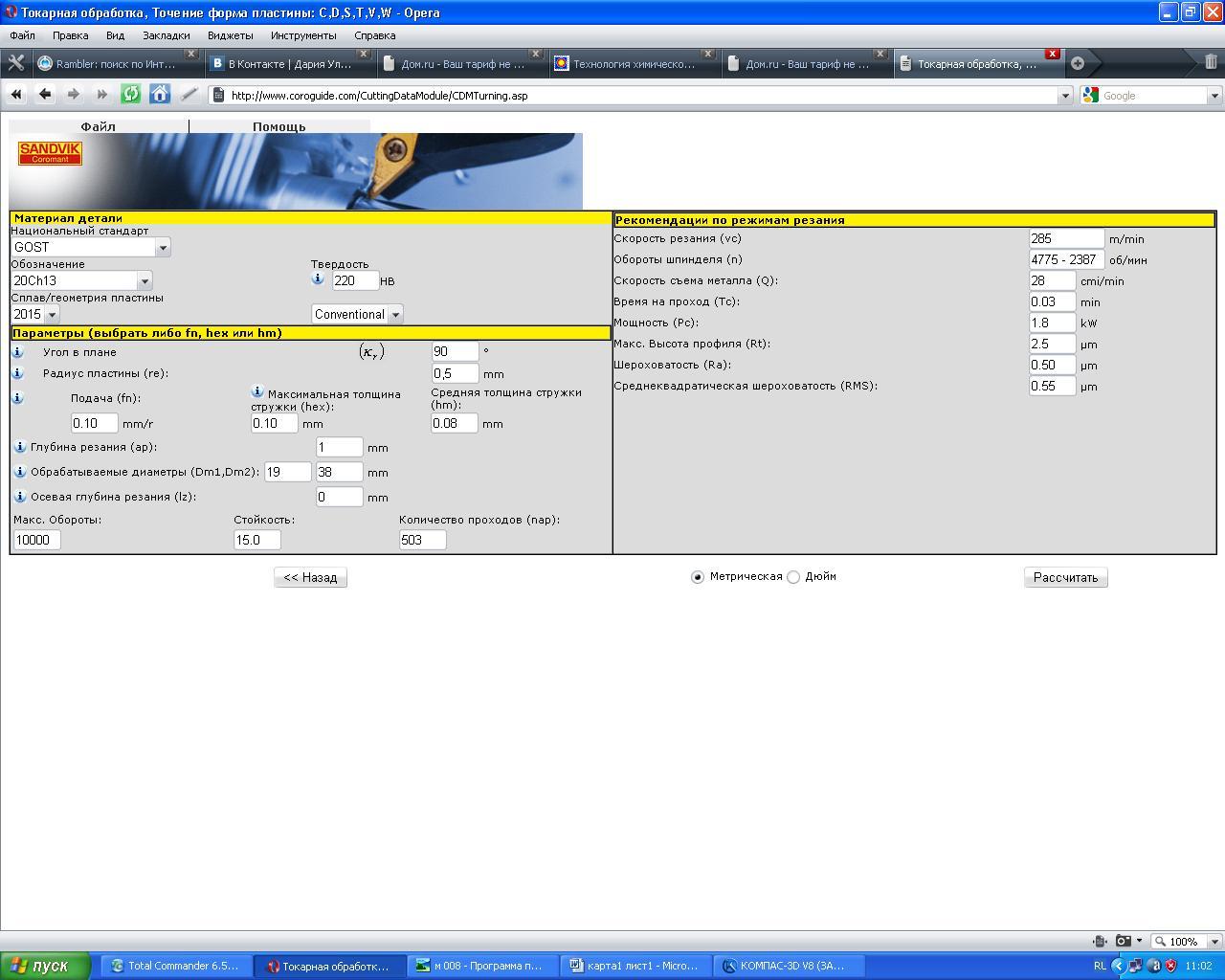

4.3.5 Назначение режимов резания и нормы основного времени

Режимы резания, потребная мощность и нормы времени для токарных операций определяются с помощью программы, расположенной на сайте «Мир станочника» [41].

Основное технологическое время t0, мин, рассчитывается по формулам [23, с. 172]:

для рассверливания

t0= 0,0003dl; (4.1)

для подрезки торца

t0=0,000037(D2-d2); (4.2)

для фрезерования

t0=0,007l. (4.3)

Штучно-калькуляционное время tшт, мин, рассчитывается по формуле [23, с. 173]:

tшт= φк t0, (4.4)

где φк=2,14 для токарных станков;

φк=1,84 для фрезерных станков.

Окно программы с расчетом режимов резания для токарной операции 105 представлено на рисунке 4.15.

Рисунок 4.15 – Расчет режимов резания для токарной операции 105

По формуле 4.1 t0= 0,0003·43·17=0,22 мин=13,2 с

По формуле 4.4 tшт= 2,14·0,22=0,47 мин=28,2 с

Окно программы с расчетом режимов резания для токарной операции 110 подрезка торца представлено на рисунке 6.

По формуле 4.2 t0=0,000037· (382-182)=0,04 мин=2,4 с

По формуле 4.4 tшт= 2,14·0,04=0,09 мин=5,4 с

Окно программы с расчетом режимов резания для токарной операции 110 растачивание отверстия представлено на рисунке 4.17.

Рисунок 4.16 – Расчет режимов резания для токарной операции 110 (подрезка торца)

Рисунок 4.17 – Расчет режимов резания для токарной операции 110 (растачивание отверстия)

По формуле 4.1 t0= 0,0003·19·5=0,03 мин=1,8 с

По формуле 4.4 tшт= 2,14·0,22=0,06 мин=3,6 с

Общее операционное время складывается из времени для подрезки торца и растачивания отверстия.

t0(общ)= 0,04+0,03=0,07 мин=4,2 с

tшт(общ)=0,09+0,06=0,15 мин=9 с

Расчет режимов резания для фрезерной операции 115 производится согласно [28] в соответствии с рисунком 4.18.

При черновом фрезеровании за 1 переход назначаются следующие режимы:

– глубина фрезерования t = 1 мм;

– подача на один зуб sz =0,08 мм.

Скорость резания определяется по формуле [28, c. 155]:

;

(4.5)

;

(4.5)

где q – показатель степени, характеризующий влияние диаметра фрезы на скорость обработки;

Cv – постоянный коэффициент, характеризующий условия обработки;

Kv – постоянный коэффициент, характеризующий условия обработки;

Т – период стойкости инструмента, T= 120 мин;

S – подача, мм/об;

В – ширина фрезерования, B=12 мм;

z – число зубьев фрезы, z=8;

m – показатель относительной стойкости;

у – показатели степени, характеризующие влияние S на скорость резания;

D – диаметр фрезы, D= 10 мм.

Рисунок 4.18 – Схема наладки на фрезерную операцию

Значения коэффициента Сv и показателей степени назначаются из таблицы 39 [28, c. 167]:

Сv = 24,5;

q = 0,25;

y = 0,4;

x = 0,1;

u = 0,15;

p = 0,1;

m = 0,2.

Коэффициент Kv, учитывающий влияние материала заготовки Кмv и материала инструмента Киv, определяется по формуле [28, c. 156]:

Kv=KмvKпvKиv; (4.6)

Kмv – поправочный коэффициент, учитывающий качество обрабатываемого материала;

Кмv = 1,0.

Kпv - поправочный коэффициент, учитывающий состояние поверхности заготовки;

Кпv = 0,9.

Kиv – поправочный коэффициент, учитывающий материал инструмента

Киv = 1,0.

Следовательно, коэффициент Kv равен:

![]() .

.

Таким образом, скорость обработки по формуле 4.5 равна:

V=245·100,5·0,9/(1200,2·10,1·0,080,4·120,15·80,1)=41,74 м/мин

Частота вращения шпинделя определяется по формуле:

n=1000Vp/(πD); (4.7)

где Vр = 41,7 м/мин – расчетная скорость резания;

D = 10 мм – диаметр фрезы.

n=1000·41,7/(3,14·10)=1328 об/мин

Расчетная частота вращения шпинделя выбирается по паспорту станка, значение которой должно быть ближайшим бóльшим, если оно отличается от рассчитанного по формуле (2) значения не более чем на 5%. В противном случае берут ближайшее мéньшее значение (nст), по которому рассчитывается фактическая скорость резания.

Таким образом, частота вращения шпинделя по станку nст = 1350 об/мин.

Фактическая скорость резания определяется по формуле:

Vф= πDncт /1000 (4.8)

Тогда фактическая скорость равна:

Vф=3,14·10·1350/1000=42,4 м/мин

Потребная мощность станка определяется по формуле [28, c. 216]:

![]() ;

(4.9)

;

(4.9)

где Nтаб. = 0,75 кВт – табличное значение потребной мощности станка [30, c. 54];

Vфак. = 42,4 м/мин;

К1 = 0,75;

К2 = 1,0.

Тогда потребная мощность станка будет равна:

N= 0,75·42,4·0,75·1/100=0,24 кВт

По формуле 4.3 основное время t0= 0,007·14=0,1 мин=6 с

По формуле 4.4 штучно-калькуляционное время tшт=1,84·0,1=

=0,18 мин=10,8 с

4.4 Разработка технологического процесса пайки деталей «Подстаканник» и «Ручка»

4.4.1 Выбор метода соединения деталей

Детали «Подстаканник» и «Ручка» изготовлены из бронзы БрО5Ц5С5. Для их соединения возможны следующие методы: резьбовое соединение, сварка, пайка.

Исходя из конструкции и конфигурации деталей следует исключить резьбовое соединение, поскольку требуется определенное положение деталей друг относительно друга, также невозможна фиксация гайкой.

Среди оставшихся методов предпочтение следует отдать пайке (рисунок 4.19) вследствие небольших размеров изделия и необходимости соблюсти эстетику внешнего вида, которую нельзя обеспечить сваркой.

Среди множества способов пайки следует выбрать пайку газовой горелкой, т.к. горелка способна обеспечить необходимую температуру для плавки твердого припоя в отличие от паяльника. В массовом производстве была бы возможна пайка в печах, но поскольку производство мелкосерийное, то предпочтение отдается пайке газовой горелкой.

Рисунок 4.19 – Соединение деталей «Подстаканник» и «Ручка»

4.4.2 Газопламенная пайка

В серийном и единичном производствах при пайке для нагрева изделий применяют газопламенные горелки. Нагрев газовым пламенем отличается большой универсальностью, позволяет осуществить местный нагрев в ограниченной зоне изделия, применим при пайке изделий любых размеров и форм, не требует сложного оборудования, допускает механизацию и автоматизацию процесса.

Прежде чем приступить к пайке, необходимо выбрать тип горелки и номер наконечника. Их выбирают с учетом материала соединяемых деталей, применяемых припоя и горючей смеси. Пайка ведется кислородно-ацетиленовой горелкой ГАР-2-56 твердым припоем ПМЦ-36 ГОСТ 23137-178, выбирается номер наконечника 2.

Техническая характеристика горелки ГАР-2-56 с наконечником №2:

рабочее давление кислорода и ацетилена, 10-3 Па………………………0,5-1,2

расход ацетилена (мощность пламени), л/ч……………………………..120-240

расход кислорода, л/ч……………………………………………………. 160-320

температура пламени, oС………………………………………………….800-950

Перед пайкой изделие необходимо очистить от окалины и ржавчины, обезжирить химически.

Затем детали собирают в приспособлении, которое представлено на листе графической части ТПЖА. 296154.168 СБ и располагают на верстаке так, чтобы во время пайки обе руки паяльщика оставались свободными, т.к. в одной руке рабочий держит горелку, а в другой припой. При пайке необходимо тщательно следить за правильным строением факела пламени, не допуская образования копоти, которая осаждается на изделии и препятствует растеканию припоя.

Пайка медно-цинковыми припоями наиболее качественно получается при нагреве окислительным пламенем, т.к. в этом случае окисленный поверхностный слой расплавленного припоя препятствует испарению цинка из припоя, тогда как в восстановительном пламени этого не происходит.

Чтобы избежать окисления припоя и расплавления его раньше, чем прогреется основной металл, пламя горелки следует держать впереди растекающегося припоя; в этом случае припой хорошо затекает в более горячие места. Чтобы избежать выгорания припоя и увеличить эффективное действие флюса, место спая необходимо прогревать возможно быстрее.

При пайке важно, чтобы все участки паяемых поверхностей были покрыты флюсом, в противном случае незащищенные места окисляются, и прочность спая значительно снижается. Отрицательное действие на расплавленный флюс оказывает перегрев. Это приводит к выгоранию компонентов флюса и потере его флюсующих свойств. В качестве флюса в данном случае используется бура ГОСТ 8429-77.

Большое значение имеет способ подвода флюса к месту пайки. В случае применения порошкообразного сухого флюса его переносят на изделие нагретым прутком припоя. Припой слегка нагревают и опускают в баночку с флюсом, небольшое количество флюса при этом остается на конце нагретого прутка припоя. Флюс в виде пасты наносят щеткой или деревянной лопаткой. Жидкий флюс наносят на изделие кисточкой или погружением в него изделия. Для лучшего смачивания поверхности изделия рекомендуется применять подогретый флюс. Остатки флюса и образовавшиеся при пайке окислы удаляют механическим путем и промывкой изделия в горячей воде.

Припой к месту спая подводят, когда полностью расплавится флюс и паяемый металл нагреется до температуры растекания припоя. В момент подвода припоя горелку переносят для подогрева другого, близлежащего участка. Припой при газопламенной пайке обычно применяют в виде прутков или тонко нарезанных кусочков.

От правильной эксплуатации и исправности горелок во многом зависит не только качество пайки, но и безопасность работы, поэтому перед началом работы следует тщательно проверить работоспособность горелки.

Для подготовки ацетиленовой горелки к работе необходимо выполнить следующие операции: надеть резиновый шланг от кислородного баллона на соответствующий1 ниппель горелки; в ствол горелки вставить наконечник; отрегулировать давление кислорода на редукторе; открыть кислородный вентиль на горелке, при этом в ацетиленовом канале должно создаваться разрежение [36, с.186].

4.5 Разработка технологического процесса химического оксидирования

4.5.1 Выбор и обоснование вида покрытия

При выборе вида покрытия и способа его нанесения учитываются следующие факторы:

материал изделия;

художественный замысел;

условия эксплуатации;

требования к покрытию в соответствии с требованиями к изделию.

Детали «Подстаканник» и «Ручка», которые составляют металлическое основание изделия «Чашка», изготавливаются из оловянистой бронзы БрО5Ц5С5, соединяются методом пайки. Существует множество способов декоративной отделки изделий из меди и ее сплавов: матирование, патинирование, оксидирование, нанесение защитно-декоративных покрытий, тонирование. Также покрытия подразделяются на три вида:

- защитные;

- защитно-декоративные;

- специальные – для придания специальных свойств.

Чтобы выбрать вид декоративной отделки, необходимо определить внешний вид изделия, требования, предъявляемые к нему условиями эксплуатации.

Согласно ГОСТ 15150-69, условия эксплуатации для данного изделия классифицируются как УХЛ-4 – эксплуатация в помещении (умеренно холодный климат).

Изделие «Чашка» входит в кофейный набор, и, хотя металлические части, для которых выбирается тип отделки, не имеют непосредственного контакта с пищевыми продуктами, покрытие должно быть нетоксичным, прочно сцепленным с основой. В данном случае, так как изделие эксплуатируется в помещении, жестких требований к антикоррозионным свойствам не предъявляется. В соответствии с художественным замыслом, бронзовое изделие декорируется рельефом, который в глубине должен быть черного цвета, а выступы наоборот высветляются. Таким образом, вследствие анализа факторов, выбирается вид покрытия – оксидирование.

4.5.2 Выбор раствора для оксидирования

Оксидные покрытия на меди и ее сплавах используются для декоративной отделки изделий. В зависимости от состава сплава и условий оксидирования получаемые пленки окрашены в синий, черный или коричневый цвет. Оксидирование проводят как химическим, так и электрохимическим способом. Электрохимический способ более трудоемкий, поэтому в дипломном проектировании предусматривается химический метод оксидирования.

Сущность процесса оксидирования заключается в формировании на поверхности изделия оксидной пленки.

Существующие растворы и составы для химического оксидирования бронзы представлены в таблице 4.6

Таблица 4.6 – Составы для химического оксидирования бронз

-

Состав раствора

Режимы

Цвет получаемой пленки

Температура раствора, 0C

Продолжительность оксидирования, мин

1

2

3

4

Медь углекислая (основная) – 30-50 г/л

Аммиак – 150-200 г/л

60-65

15-20

синий

Водный раствор тиокарбоната 10 г/л

черный

Тиоантимонат натрия – 2.5 г/л

NaOH – 4 г/л

коричневый с легким красноватым оттенком.

Водный раствор серной печени – 10-20 г/л

90-100

серый, черный

Раствор серной печени – 6 г/л

Хлористый аммоний – 20 г/л

80

серый, черный

Едкий натр - 9г/л,

Персульфат аммония – 3г/л

100

черный

Сульфат меди – 120 г/л,

Марганцовка 15 15 г/л

100

15

черный

Продолжение таблицы 4.6

-

1

2

3

4

Бертолетова соль – 50-70 г/л

Медь азотнокислая – 40-50 г/л

Хлористый аммоний – 80-100 г/л

60-70

10-15

оливковый, коричневый, черный

Хлористый калий – 45 г/л,

Медный купорос – 105 г/л

Сульфат никеля – 20г/л

90-100

5-7

шоколадный

Бертолетова соль – 20 г/л,

Аммиак 25% – 40 г/л

70-80

5-7

коричневый, шоколадный

«Экомет-502», компонент "А" – 150 мл/л

Закрепитель «Экомет-503» – 100 г/л.

18-25

5-15, в закрепляющем растворе 5-10

черный

Из многообразия растворов для чернения выбирается современный состав фирмы «Экомет», т.к. он позволяет осуществлять процесс без нагрева, дает нужный цвет, доступен, не требует высокой квалификации рабочих. Кроме этого все остальные составы требуют приобретения большого числа компонентов, которые необходимо растворить и смешать в нужных пропорциях, в то время как «Экомет» представляет собой уже готовую композицию.

4.5.3 Описание технологии химического оксидирования

1) подготовительная операция; предварительная подготовка поверхности перед покрытием является необходимой стадией в технологическом цикле оксидирования, оказывающей существенное влияние на защитные и декоративные свойства оксидной пленки.

Подготовка поверхности металлических изделий перед оксидированием заключается в удалении заусенцев, острых кромок, зачистке сварных и паяных швов. Подготовка поверхности металла регламентируется ГОСТ 9.402-80. Поверхности не должны иметь прожогов, нарушений сплошности металла в виде трещин, ржавчины, жировых пятен, загрязнений, влаги.

В данном случае в качестве предварительной подготовки назначается пескоструйная обработка, которая позволяет очистить поверхность от остатков литейной корки, а также выровнять поверхность;

2) обезжиривание; необходимо для прочного сцепления пленки с основой. Существует несколько составов для обезжиривания, в состав которых обычно входит гидроксид натрия, жидкое стекло, сода, тринатрийфосфат. Выпускаются также готовые растворы для обезжиривания, в дипломном проектировании применяетсяраствор для низкотемпературной химической и электрохимической очистки деталей «ЭКОМЕТ-012у».

Универсальная композиция «ЭКОМЕТ-012у» применяется в растворах для химической или электрохимической очистки деталей из стали, сплавов меди, алюминия цинка (ЦАМ) при пониженной температуре. Раствор хорошо удаляет твердые масла, полировальные пасты, другие трудноудаляемые загрязнения. Обезжиривающий раствор малотоксичен, негорюч, содержит только мягкие биоразложимые ПАВ.

Состав раствора для химического обезжиривания деталей из стали, чугуна, меди и ее сплавов:

гидроксид натрия (сода каустическая, едкий натр) – 20-35 г/л;

тринатрийфосфат – 15-20 г/л;

композиция «ЭКОМЕТ-012у» – 10-11 г/л.

Режим химического обезжиривания:

температура раствора – 25-35 °C (допускается при необходимости повышение температуры до 70°С);

время выдержки – 3-20 минут в зависимости от зажиренности деталей;

3) промывка теплая.

Режим промывки: температура воды – 50-60 °C; время – 30-60 секунд;

4) промывка холодная.

Режим промывки: температура воды – 18-25 °C; время – 30-60 секунд;

5) химическое оксидирование.

Состав раствора химического оксидирования:

«ЭКОМЕТ-502», компонент "А" – 150 мл/л.

Режим химического оксидирования: температура – 18-25 °C; время – 5-15 минут;

6) закрепление; полученная на поверхности детали оксидная пленка достаточно рыхлая, может стираться, поэтому для образования более плотной пленки производится операция закрепления.

Закрепление осуществляется без промывки. Состав раствора закрепления: «ЭКОМЕТ-503» – 100 г/л

Режим закрепления: время – 5-10 минут;

7) сушка.

Режим сушки: температура 60-80 °C; время 15-20 минут;

8) финишная обработка; после химического оксидирования поверхность изделия имеет равномерный черный цвет. Для подчеркивания элементов рельефа в соответствии с художественным замыслом производится финишная обработка изделия, которая заключается в локальном механическом полировании выступов рельефа для их высветления. Полирование осуществляется кусочком фетра или ветошью вручную или полуавтоматически.