Контрольная работа.pdf электроснабжение

.pdf

Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата

1 Общая характеристика предприятия

Текстильная фабрика производит хлопчатобумажные, шерстяные, шелковые, льняные ткани, а также ткани из натуральных волокон в сочетании с химическими.

В текстильной промышленности наиболее экономичными являются крупные предприятия-комбинаты, объединяющие все основные процессы изготовления тканей (прядение, ткачество и отделка) при наименьшей стоимости продукции. Отделочные фабрики, как правило, имеют оборудование с весьма высокой производительностью, поэтому небольшие прядильные и ткацкие предприятия не могут обеспечить их «суровьем». Большинство строящихся сейчас предприятий х/б тканей является крупными комбинатами мощностью 240-480 тыс. веретен, вырабатывающими ежедневно до 500 тыс. м ткани.

Технология текстильного производства в основном связана с механической обработкой полуфабрикатов. Химические процессы имеют место только при крашении и отделке тканей. Текстильное производство характеризуется большим количеством прядильного и разногабаритного оборудования, отсутствием вертикального технологического потока. Основные цеха комбината характеризуются частой модернизацией оборудования или заменой его для выпуска другого ассортимента ткани. К основным производственным цехам предъявляются требования по стабильности температурно-влажностного режима в течение суток и года (по температуре ±1°, по влажности ±5%)

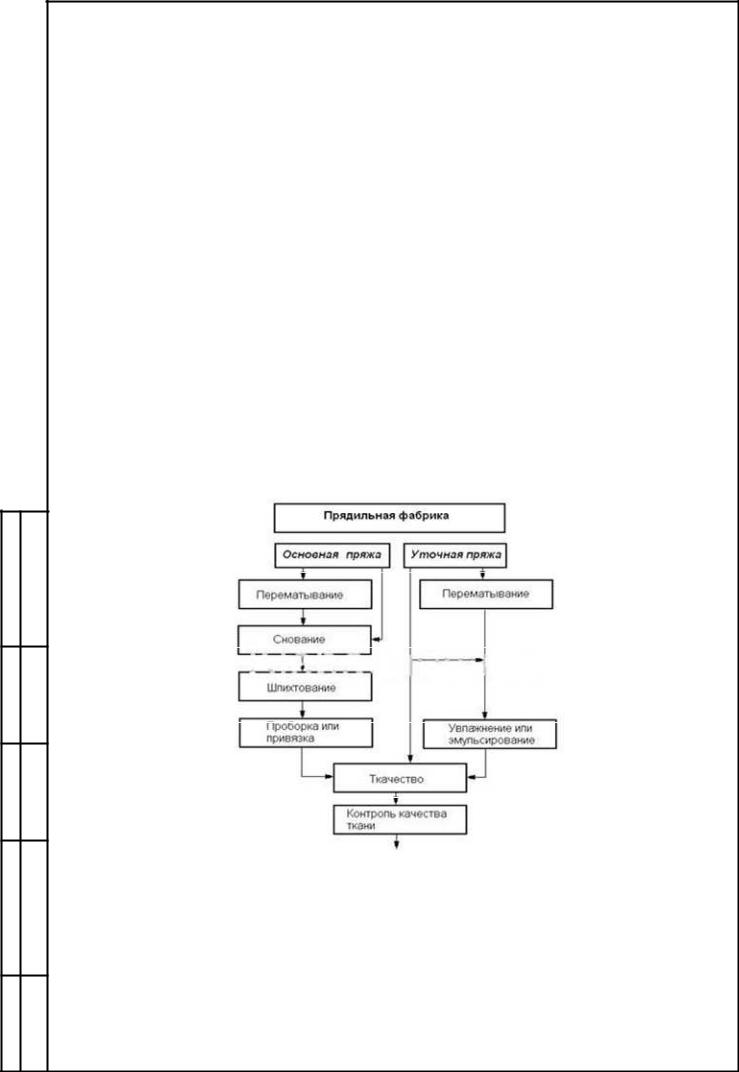

На рисунке 1.1 изображена схема технологического процесса ткацкого производства.

Рисунок 1.1 – Технологический процесс ткацкого производства

В соответствии с технологическим процессом изготовления тканей ткацкое производство состоит из подготовительных операций, собственно ткачества и заключительных операций.

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

|

|

|

|

|

|

Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата

Кподготовительным операциям относятся перематывание нитей основы, снование, шлихтование, пробирание основы и связывание концов нитей. Цель подготовительных операций — создание паковок нитей основы, пригодных для работы на ткацком станке.

Иногда технологический процесс ткачества протекает по схеме, несколько иной, чем на рисунке 1.1. Это зависит от вида производства, типа вырабатываемой ткани, вида потребляемой пряжи, типа ткацкого оборудования. Например, при выработке тканей в основе из крученой хлопчатобумажной пряжи процесс шлихтования иногда заменяют процессом перегонки основ со сновальных валиков на ткацкий навой. Получение крученых нитей из однониточной пряжи часто осуществляют в пределах ткацкой фабрики. В этом случае в процесс подготовки пряжи включают операции трощения (соединения нескольких нитей) и кручения. При выработке тканей из разноцветных нитей основы и утка в процесс подготовки пряжи к ткачеству включаются крашение пряжи и ряд дополнительных операций.

Заключительные операции ткацкого производства: измерение длины ткани на мерильных машинах, чистка и стрижка её, контроль качества на браковочных машинах, укладка на складальных машинах. Все заключительные операции осуществляются на поточных линиях, на которых суровая ткань движется непрерывным полотном, сшитым из отдельных кусков ткани. Затем ткань в зависимости от назначения направляют либо на отделочные фабрики для дальнейшей обработки, либо потребителю.

Основными потребителями тектильного производства являются: электроприводы различного специализированного оборудования (пневмо-прядильные машины, ткацкие станки, чесальные аппараты, трепальные машины и т.д.). Также в состав электроприемников текстильного комбината входят общепромышленные установки: насосы, компрессоры, подъемно-транспортные механизмы. Предприятие имеет всё необходимое для проведения ремонта, изготовления инструмента, оснастки, нестандартного оборудования, эти виды производства реализованы в электроремонтном цехе. Электроремонтный цех имеет в своем составе в основном токарные, фрезерные, строгальные станки, сварочное оборудование.

Кцехам основного производства, изготовляющим основную продукцию рассматриваемого предприятия, относятся: ткацкий цех, прядильный цех, красильный цех, механический цех и т.д..

Квспомогательным относятся: насосная, электроремонтный цех, столярный цех.

Кобслуживающему хозяйству завода относятся: управление фабрики, столовая, гараж, склады и т.д.

По бесперебойности питания текстильный комбинат в основном относится ко 2-ой категории, что связано с наличием сложных непрерывных технологических процессов,

остановка которых может привести к браку продукции.

Общая площадь комбината составляет 298 080 м2. Основные сведения по условиям производственной среды в цехе и категории надежности питания приведены в таблице

1.1.

Таблица 1.1 – Характеристика условий среды и надежности питания

№ |

|

Условия |

Категории |

|

Наименование цеха |

производственной |

надежности |

||

п/п |

||||

|

среды |

питания |

||

|

|

|||

1 |

2 |

3 |

4 |

|

1 |

Насосная |

Влажная, П-IIа |

II |

|

2 |

Гараж |

Нормальная, П-IIа |

III |

|

3 |

Ткацкий цех |

Пыльная, П-IIа |

II |

|

4 |

Прядильный цех |

Пыльная, П-IIа |

II |

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

|

|

|

|

|

|

Окончание таблицы 1.1

1 |

2 |

3 |

4 |

|

5 |

Центральная лаборатория |

Нормальная |

II |

|

6 |

Красильный цех |

Хим.активная, В-Iа |

I,II |

|

7 |

Управление фабрики и столовая |

Нормальная |

III |

|

8 |

Склад готовой продукции |

Нормальная, П-IIа |

III |

|

9 |

Механический цех |

Нормальная, П-IIа |

II,III |

|

10 |

Электроремонтный цех |

Нормальная, П-IIа |

III |

|

11 |

Столярный цех |

Пыльная, П-IIа |

III |

|

12 |

Склад угля |

Пыльная, П-IIа |

III |

|

13 |

Склад оборудования и запасных |

Нормальная, П-IIа |

III |

|

частей |

||||

|

|

|

||

14 |

Склад готовой продукции |

Нормальная, П-IIа |

III |

Предприятие работает в 2-х сменном режиме. Количество рабочих часов при двухсменном режиме работы предприятия, с продолжительностью смены 8 часов равно

4500 часов.

Время использования максимальной нагрузки Тмах= 3500 часов. Электроприёмники рассматриваемого завода имеют следующие режимы работы: а) с постоянным графиком нагрузки: насосы, вентиляция; б) с переменным графиком нагрузки: прядильные, ткацкие, мотальные, чесальные,

трепальные станки, а также металлорежущие станки; с) с повторно-кратковременой нагрузкой: подъёмно-транспортные механизмы.

Все электроприёмники питаются переменным электрическим током 50 Гц. Питание бытовых электроприёмников, офисной техники осуществляется на

|

|

|

|

напряжении 0,23 кВ; промышленных электроустановок производственных цехов на |

|||||

Подп. и дата |

|

|

|

напряжении 0,4 кВ. |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дубл. |

|

|

|

|

|

|

|

|

|

Инв. № |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

инв. № |

|

|

|

|

|

|

|

|

|

Взам. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подп. и дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подл. |

|

|

|

|

|

|

|

|

|

Инв. № |

|

|

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

7 |

|||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||||

|

|

|

|

|

|

|

|

|

|

Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата

2 Расчёт электрических нагрузок

Расчёт осветительных и силовых электрических нагрузок выполняется методом коэффициента спроса. В качестве примера далее рассматривается расчёт электрических нагрузок для гаража:

2.1 Расчет силовых нагрузок

-расчётная активная мощность силовых нагрузок, кВт,

Pc = K c × Pуст , |

(2.1) |

где Руст – суммарная установленная (номинальная) мощность силовых ЭП цеха; Кс – коэффициент спроса, определяется по справочным данным [1];

Pc = 0, 20 ×610 = 122, 0 ;

-расчётная реактивная мощность силовых нагрузок, квар,

Qc = Pc × tgϕ , |

(2.2) |

где tgϕ - коэффициент реактивной мощности силовой нагрузки цеха, определяется в соответствии со справочными данными [1];

Qс = 122, 0 ×tg(arccos(0, 7)) = 124,5 .

2.2 Расчет осветительных нагрузок Для освещения гаража, высота которого Н = 6 м применяются лампы типа ДРЛ,

которые рекомендуются к применению при высоте подвеса 6 метров и более. Учитывая условия окружающей среды в помещении – нормальные, выбирается тип светильников – РСП05, имеющего степень защиты IP23.

-установленная (номинальная) мощность электроосвещения;

Pуо = Pуд × F , |

(2.3) |

где Pуд – удельная мощность, для светильника РСП05 при норме освещенности Ен = 100 лк принимается равной 4,7 Вт/м2;

F – освещаемая площадь цеха, определяется в соответствии с генеральным планом завода, приведенного в задании, м2,

F = A × B , |

(2.4) |

F = 30, 0 × 22,5 = 1013, 0 , |

|

Pуо = 4, 7 ×1013, 0 ×10−3 |

= 3, 2 ; |

-расчётная активная мощность осветительных нагрузок, кВт,

Pро = K cо × Pуо , |

(2.5) |

где Руо – установленная (номинальная) мощность электроосвещения;

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

|

|

|

|

|

|

Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата

Ксо – коэффициент спроса осветительной нагрузки, для здания с несколькими помещениями, принимается равным 0,85;

Pро = 0,85 ×3, 2 = 2, 7 ;

-расчётная реактивная мощность осветительных нагрузок, квар,

Qро = Pро × tg(arccos(cos(ϕо ))) , |

(2.6) |

где cos(ϕо ) - коэффициент мощности, в соответствии с [1, таблица 2.3] для ламп типа ДРЛ принимается равным 0,57, для ЛЛ – 0,92;

Qро = 2, 7 ×tg(arccos(0,57)) = 3, 9 ;

- расчётная полная мощность осветительных нагрузок, кВА,

S ро = Pро / cosϕ , |

(2.7) |

S ро = 2, 7 / 0,57 = 4, 7 . |

|

2.3 Расчет суммарной нагрузки цеха |

|

- суммарная активная мощность электрических нагрузок, кВт, |

|

Pр = Pc + Pро , |

(2.8) |

Pр = 122, 0 + 2, 7 = 124, 7 ; |

|

-суммарная реактивная мощность электрических нагрузок, квар,

Qр = Qc + Qро , |

(2.9) |

Qр = 124,5 + 3,9 = 128, 4 ;

-суммарная полная мощность электрических нагрузок, кВА,

S |

p |

= |

P2 |

+ Q2 |

, |

(2.10) |

|

|

p |

р |

|

|

S p =

124, 72 +128, 42 =179, 0 .

124, 72 +128, 42 =179, 0 .

Расчёт для остальных цехов предприятия выполняется в виде таблиц 2.1 и 2.2.

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

|

|

|

|

|

|

Инв. № подл. |

Подп. и дата |

Взам. инв. № |

Инв. № дубл. |

Подп. и дата |

|

|

|

|

|

|

|

Дата .Подп .докум № Лист Изм

Лист

Таблица 2.1 – Расчёт осветительных электрических нагрузок

|

Ен, |

2 |

Н, |

ЛЛ |

Тип светиль- |

Руд×10-3, |

Руо, |

|

Рро, |

|

cosϕ |

Qро, |

Sро, |

||

Наименование цеха |

лк |

F, м |

м |

ДРЛ |

ника |

кВт/м2 |

кВт |

Ксо |

кВт |

|

tgϕ |

|

кВар |

кВА |

|

|

|

|

|

ЛН |

|

|

|

|

|

|

|

|

|

|

|

Насосная |

150 |

1 013 |

6 |

ДРЛ |

РСП05/IP53 |

7,1 |

7,1 |

0,85 |

6,1 |

0,57/1,441 |

8,7 |

10,6 |

|||

Гараж |

100 |

675 |

6 |

ДРЛ |

РСП05/IP23 |

4,7 |

3,2 |

0,85 |

2,7 |

0,57/1,441 |

3,9 |

4,7 |

|||

Ткацкий цех |

400 |

10 800 |

5 |

ЛЛ |

ЛСП22/IP53 |

14,4 |

155,5 |

0,95 |

147,7 |

0,92/0,426 |

62,9 |

160,6 |

|||

Прядильный цех |

400 |

10 440 |

5 |

ЛЛ |

ЛСП22/IP53 |

14,4 |

150,3 |

0,95 |

142,8 |

0,92/0,426 |

60,8 |

155,2 |

|||

Центральная лаборатория |

300 |

9 234 |

4 |

ЛЛ |

ЛПО46/IP20 |

12,0 |

110,8 |

0,95 |

105,3 |

0,92/0,426 |

44,8 |

114,4 |

|||

Красильный цех |

200 |

4 959 |

5 |

ЛЛ |

ЛСП40/IP65 |

11,6 |

57,5 |

0,95 |

54,6 |

0,92/0,426 |

23,3 |

59,4 |

|||

Управление фабрики и |

300 |

11 183 |

4 |

ЛЛ |

ЛПО46/IP20 |

12,0 |

134,2 |

0,9 |

120,8 |

0,92/0,426 |

51,4 |

131,3 |

|||

столовая |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Склад готовой продукции |

75 |

3 150 |

6 |

ДРЛ |

РСП05/IP23 |

3,53 |

11,1 |

0,6 |

6,7 |

0,57/1,441 |

9,6 |

11,7 |

|||

Механический цех |

300 |

2 970 |

6 |

ДРЛ |

РСП05/IP23 |

14,1 |

41,9 |

0,95 |

39,8 |

0,57/1,441 |

57,3 |

69,8 |

|||

Электроремонтный цех |

300 |

3 069 |

6 |

ДРЛ |

РСП05/IP23 |

14,1 |

43,3 |

0,95 |

41,1 |

0,57/1,441 |

59,3 |

72,1 |

|||

Столярный цех |

200 |

3 366 |

4 |

ЛЛ |

ЛСП22/IP53 |

7,2 |

24,2 |

0,85 |

20,6 |

0,92/0,426 |

8,8 |

22,4 |

|||

Склад угля |

75 |

3 713 |

6 |

ДРЛ |

РСП05/IP53 |

3,5 |

13,1 |

0,6 |

7,9 |

0,57/1,441 |

11,3 |

13,8 |

|||

Склад оборудования и |

75 |

2 970 |

6 |

ДРЛ |

РСП05/IP53 |

3,5 |

10,5 |

0,6 |

6,3 |

0,57/1,441 |

9,1 |

11,0 |

|||

запасных частей |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Склад готовой продукции |

75 |

6 300 |

6 |

ДРЛ |

РСП05/IP23 |

3,53 |

22,2 |

0,6 |

13,3 |

0,57/1,441 |

19,2 |

23,4 |

|||

Остальная территория завода |

- |

224 240 |

8 |

ДРЛ |

РКУ/IP54 |

0,22 |

49,3 |

1 |

49,3 |

0,57/1,441 |

71,1 |

86,5 |

|||

Итого |

- |

298 080 |

- |

- |

- |

- |

834,3 |

- |

765,0 |

- |

|

501,7 |

914,8 |

||

Инв. № подл. |

Подп. и дата |

Взам. инв. № |

Инв. № дубл. |

Подп. и дата |

|

|

|

|

|

|

|

Дата .Подп .докум № Лист Изм

Лист

Таблица 2.2 – Расчёт силовых и осветительных нагрузок

|

|

Силовая нагрузка |

|

Осветительная |

Силовая и осветительная |

|||||||||

|

|

|

|

нагрузка |

|

|

нагрузка |

|

||||||

Наименование цеха |

|

|

|

|

|

|

|

|

|

|

|

|||

Ру, |

Кс |

|

cosϕ |

|

Ррс, |

Qрс, |

Рро, |

Qро, |

|

Sро, |

Рр, кВт |

Qр, |

Sр, кВА |

|

|

|

|

|

|||||||||||

|

кВт |

|

tgϕ |

|

кВт |

кВар |

кВт |

кВар |

|

кВА |

кВар |

|||

|

|

|

|

|

|

|

||||||||

Насосная |

1650 |

0,7 |

|

0,8 |

|

1155,0 |

866,3 |

6,1 |

8,7 |

|

10,6 |

1161,1 |

875,0 |

1453,9 |

Гараж |

610 |

0,2 |

|

0,7 |

|

122,0 |

124,5 |

2,7 |

3,9 |

|

4,7 |

124,7 |

128,4 |

179,0 |

Ткацкий цех |

1875 |

0,6 |

|

0,8 |

|

1125,0 |

843,8 |

147,7 |

62,9 |

|

160,6 |

1272,7 |

906,7 |

1562,7 |

Прядильный цех |

2754 |

0,65 |

|

0,75 |

|

1790,1 |

1578,7 |

142,8 |

60,8 |

|

155,2 |

1932,9 |

1639,6 |

2534,6 |

Центральная лаборатория |

727 |

0,50 |

|

0,7 |

|

363,5 |

370,8 |

105,3 |

44,8 |

|

114,4 |

468,8 |

415,7 |

626,5 |

Красильный цех |

1330 |

0,55 |

|

0,75 |

|

731,5 |

645,1 |

54,6 |

23,3 |

|

59,4 |

786,1 |

668,4 |

1031,9 |

Управление фабрики и столовая |

475 |

0,5 |

|

0,8 |

|

237,5 |

178,1 |

120,8 |

51,4 |

|

131,3 |

358,3 |

229,6 |

425,5 |

Склад готовой продукции |

364 |

0,35 |

|

0,8 |

|

127,4 |

95,6 |

6,7 |

9,6 |

|

11,7 |

134,1 |

105,2 |

170,4 |

Механический цех |

1379 |

0,25 |

|

0,65 |

|

344,8 |

403,1 |

39,8 |

57,3 |

|

69,8 |

384,5 |

460,4 |

599,9 |

Электроремонтный цех |

1341 |

0,25 |

|

0,6 |

|

335,3 |

447,0 |

41,1 |

59,3 |

|

72,1 |

376,4 |

506,3 |

630,8 |

Столярный цех |

549 |

0,3 |

|

0,6 |

|

164,7 |

219,6 |

20,6 |

8,8 |

|

22,4 |

185,3 |

228,4 |

294,1 |

Склад угля |

134 |

0,25 |

|

0,75 |

|

33,5 |

29,5 |

7,9 |

11,3 |

|

13,8 |

41,4 |

40,9 |

58,1 |

Склад оборудования и запасных |

159 |

0,25 |

|

0,8 |

|

39,8 |

29,8 |

6,3 |

9,1 |

|

11,0 |

46,0 |

38,9 |

60,2 |

частей |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Склад готовой продукции |

826 |

0,35 |

|

0,8 |

|

289,1 |

216,8 |

13,3 |

19,2 |

|

23,4 |

302,4 |

236,0 |

383,6 |

Остальная территория завода |

− |

− |

|

− |

|

− |

− |

49,3 |

71,1 |

|

86,5 |

49,3 |

71,1 |

86,5 |

Итого |

14173 |

− |

|

− |

|

6859,1 |

6048,7 |

765,0 |

501,7 |

|

914,8 |

7624,0 |

6550,3 |

10051,5 |

Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата

Потери активной мощности в цеховых трансформаторах, кВт,

DРТ = 0, 03× S р , |

(2.11) |

Потери реактивной мощности в цеховых трансформаторах, кВт,

DQТ = 0,1× S р , |

(2.12) |

Результаты расчета потерь мощности в цеховых трансформаторах приведены в таблице 2.3.

Таблица 2.3 – |

Расчет потерь мощности в цеховых трансформаторах |

|

||||

|

|

|

|

|

|

|

№ цеха |

|

SР.Ц., кВА |

Р, |

Q, |

РР.Ц.+ Р |

QР.Ц.+ Q |

|

|

|

кВт |

квар |

кВт |

квар |

1 |

|

1453,9 |

43,6 |

145,4 |

1204,7 |

1020,4 |

2 |

|

179,0 |

5,4 |

17,9 |

130,1 |

146,2 |

3 |

|

1562,7 |

46,9 |

156,3 |

1319,6 |

1063,0 |

4 |

|

2534,6 |

76,0 |

253,5 |

2009,0 |

1893,0 |

5 |

|

626,5 |

18,8 |

62,7 |

487,6 |

478,3 |

6 |

|

1031,9 |

31,0 |

103,2 |

817,1 |

771,6 |

7 |

|

425,5 |

12,8 |

42,6 |

371,0 |

272,1 |

8 |

|

170,4 |

5,1 |

17,0 |

139,2 |

122,2 |

9 |

|

599,9 |

18,0 |

60,0 |

402,5 |

520,4 |

10 |

|

630,8 |

18,9 |

63,1 |

395,3 |

569,3 |

11 |

|

294,1 |

8,8 |

29,4 |

194,1 |

257,8 |

12 |

|

58,1 |

1,7 |

5,8 |

43,1 |

46,7 |

13 |

|

60,2 |

1,8 |

6,0 |

47,8 |

44,9 |

14 |

|

383,6 |

11,5 |

38,4 |

313,9 |

274,4 |

Территория завода |

|

86,5 |

2,6 |

8,7 |

51,9 |

79,8 |

Итого по заводу |

|

10051,5 |

302,9 |

1009,8 |

7926,9 |

7560,1 |

Активная расчетная нагрузка с учетом потерь в цеховых трансформаторах, кВт, |

||||||

|

|

Рр.пп = (РР.Ц.(ВН ) + ∑(РР.Ц.(НН ) + DРТ ))× КО , |

(2.13) |

|||

где Ко – коэффициент одновремённости максимумов нагрузки, принимается равным 0,9;

РР.Ц.(ВН ) - суммарная расчётная активная нагрузка предприятия на высоком напряжении;

РР.Ц.(НН ) − суммарная расчётная активная нагрузка предприятия на низком напряжении;

DРТ − потери активной мощности в цеховых трансформаторах,

Рр.пп = (0 + 7926, 9) ×0, 9 = 7134, 2 .

Реактивная расчетная нагрузка с учетом потерь в цеховых трансформаторах, кВт,

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

|

|

|

|

|

|

|

|

|

|

|

Qр.пп = (QР.Ц.(ВН ) + ∑(Q Р.Ц.(НН ) + DQТ ))× КО , |

(2.14) |

|||||||||||||

|

|

где QР.Ц.(ВН ) , Q Р.Ц.(НН ) - суммарная расчётная активная нагрузка предприятия |

|||||||||||||||||

|

соответственно на высоком и низком напряжении; |

|

|

|

|

|

|

|

|||||||||||

|

|

DQТ − потери активной мощности в цеховых трансформаторах, |

|

|

|||||||||||||||

|

|

|

|

|

|

Qр.пп |

= (0 + 7560,1) ×0, 9 = 6804,1. |

|

|

||||||||||

|

|

Реактивная расчетная нагрузка, потребляемая предприятием из сетей |

|||||||||||||||||

|

энергосистемы, квар, |

|

|

|

|

= Рр.пп × tgϕН , |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

QЭС |

|

|

|

(2.15) |

|||||||

|

|

где tgϕН |

− |

нормативный коэффициент |

|

реактивной мощности энергосистемы, |

|||||||||||||

|

принимается равным 0,2; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

QЭС = 7134, 2 ×0, 2 = 1426,8 . |

|

|

|||||||||||

|

|

Суммарная расчётная нагрузка на стороне НН трансформаторов ГПП, кВА, |

|

||||||||||||||||

|

|

|

|

|

|

S р.пп = |

Рр.пп |

2 |

+ QЭС |

2 |

, |

|

|

(2.16) |

|||||

|

|

|

|

|

S р.пп = |

7134, 22 +1426,82 |

= 7275, 5 . |

|

|

||||||||||

|

|

Суммарная расчётная нагрузка на стороне НН трансформаторов ГПП, кВА, |

|

||||||||||||||||

и дата |

|

|

|

|

|

S 8 |

= |

|

|

|

|

|

|

2 |

|

|

)2 , |

|

(2.17) |

|

|

|

|

|

|

Р |

р.пп |

|

|

+ (Q |

ЭС |

|

|||||||

|

|

|

|

|

р.пп |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

1,15 |

¸1,2 |

|

|

|

|

|

|

|||||

Подп. |

|

|

|

|

|

|

7134, 2 |

|

2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

S 8р.пп = |

+1426,82 |

= 6365, 6 . |

|

|

|||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

1,15 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

дубл. |

|

Полная расчетная мощность с учетом потерь в трансформаторах ГПП, кВА, |

|

||||||||||||||||

Инв. № |

|

|

|

|

S р.ВН = |

(Рр.пп + 0,03 × S р.пп )2 |

+ (QЭС + 0,1× S р.пп )2 |

, |

(2.18) |

||||||||||

№ |

|

|

S р.ВН |

= |

(7134, 2 + 0, 03×7275, 5)2 + (1426,8 + 0,1×7275, 5)2 |

= 7661, 6 . |

|

||||||||||||

инв. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Взам. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подп. и дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подл. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Инв. № |

|

|

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

||||||||||

Изм Лист |

№ докум. |

Подп. |

Дата |

|

|

13 |

|||||||||||||

Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата

3 Построение картограммы нагрузок

Центр электрических нагрузок предприятия необходимо знать для выбора целесообразного места расположения ГПП или ЦРП на территории предприятия. Центр электрических нагрузок определяют как центр тяжести плоского тела. Сначала на генплан предприятия наносят картограмму нагрузок. С этой целью нагрузки отдельных цехов изображают на плане в виде кругов, площадь которых в выбранном масштабе соответствует полной расчетной нагрузке цеха. Радиус каждой окружности определяют по выражению:

ri = |

SP i |

, |

(3.1) |

|

|||

|

π × m |

|

|

где SP i - расчетная нагрузка i-го цеха, кВ×А;

m - принятый масштаб картограммы, кВ×А/см2, принимается m = 300 кВ×А/см2. Центр каждого круга, обозначающего электрическую нагрузку данного цеха

совмещают с геометрическим центром цеха (центром тяжести плоской фигуры, изображающей цех в плане). Полные расчетные нагрузки цеха изображаются одним кругом. Осветительная и силовая напряжением выше 1000 В нагрузки цеха наносятся в виде секторов круга. Углы сектора определяют из соотношений:

αО0 = |

|

SР0 |

×360° ; |

(3.2) |

|

|

SР.Σ |

||||

|

|

|

|

|

|

αВ0 = |

SРВ |

|

×360° ; |

(3.3) |

|

SР.Σ |

|

||||

|

|

|

|

|

|

где SР0 - расчетная нагрузка освещения кВА.

SРВ - расчетная нагрузка на высоком напряжении кВА.

Для здания гаража:

ri |

= |

151,1 |

= 0, 40 |

, |

||

3,14 |

×300 |

|||||

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

α0 |

= |

4, 7 |

3600 =3,1. |

|

||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

О |

151,1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Результаты расчета сводятся в таблицу 3.1. |

|

|

|

|||||||||

|

|

Таблица 3.1 - Расчет радиуса круга и угла сектора |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ цеха по |

|

Spi, кВА |

|

Spoi, кВА |

Ri, см |

a0О, град |

|

|

|||||

|

|

плану |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

1 |

|

2 |

|

3 |

4 |

|

5 |

|

|

||||

|

|

1 |

|

1 453,9 |

|

10,6 |

1,24 |

|

2,6 |

|

|

||||

|

|

2 |

|

179,0 |

|

4,7 |

0,44 |

|

9,5 |

|

|

||||

|

|

3 |

|

1 562,7 |

|

160,6 |

1,29 |

|

37,0 |

|

|

||||

|

|

4 |

|

2 534,6 |

|

155,2 |

1,64 |

|

22,0 |

|

|

||||

|

|

5 |

|

626,5 |

|

114,4 |

0,82 |

|

65,7 |

|

|

||||

|

|

6 |

|

1 031,9 |

|

59,4 |

1,05 |

|

20,7 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТПЖА.565722.411 ПЗ |

Лист |

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

14 |

|||||

Изм |

Лист |

№ докум. |

|

Подп. |

Дата |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|