- •Міністерство освіти, науки, молоді і спорту україни

- •Кафедра інтегрованих технологій в машинобудуванні та зварювального виробництва

- •Глава 3. Сварка разнородных металлов и сплавов 23

- •Глава 1. Сварка теплоустойчивыхсталей

- •Общие сведения о свариваемости

- •Дуговая сварка

- •Выбор технологии

- •Сварочные материалы

- •Термическая обработка сварных соединений

- •Свойства сварных соединений

- •Глава 2. Сварка аустенитных сталей

- •Свариваемость аустенитных сталей

- •Особенности сварки

- •Материалы для сварки

- •Сварка жаропрочных аустенитных сталей

- •Основные свойства и особенности сварки

- •Сварка коррозионностойкихсталей

- •Основные свойства

- •Основные виды коррозии сварных соединений

- •Технологические особенности сварки

- •Металлургические особенности сварки

- •Технология сварки

- •Сварка жаростойких сталей

- •Основные свойства и особенности сварки

- •Технология сварки

- •Глава 3. Сварка разнородных металлов и сплавов

- •Сварка разнородныхсталей

- •Особенности сварки

- •Неоднородность металла сварного шва

- •Зона сплавления сварных соединений

- •Свойства сварных соединений

- •Остаточные сварочные напряжения

- •Сварка перлитных сталей

- •Сварка сталей разного структурного класса

- •Глава 4. Сварка алюминия и его сплавов

- •Основные свойства и особенности сварки

- •Глава 5. Сварка меди и ее сплавов

- •Основные свойства и особенности сварки

- •Глава 6. Сварка никеля и его сплавов

- •Основные свойства и особенности сварки

- •Глава 7. Сварка титана и его сплавов

- •Глава 8. Сварка разнородных сплавов

- •Особенности сварки

- •Сварка алюминия и его сплавов со сталью

- •Сварка меди и ее сплавов со сталью

- •Сварка алюминия и его сплавов с медью

- •Список литературы

Неоднородность металла сварного шва

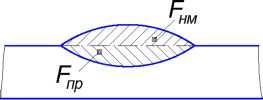

Химический состав различных слоев металла шва можно подсчитать, зная для каждого слоя доли участия наплавленного и проплавленного металлов. При наплавке (рис. 3.1, а) содержание элемента в первом и п-ном слоях соответственно определяется по формулам:

Сш= (1 - ®)СНМ+ 0Спр;

Спш=СсН - (СНм- Спр )0п,

где СНм- содержание элемента в наплавленном металле с учетом его перехода из электродного стержня, покрытия или флюса, а также угара элемента при сварке;

Спр- содержание элемента в проплавленном основном металле;

0=

1

1

1НМ ^1пр

-

доля основного металла в шве.

^~нм

Рис.

3.1. Схемы определения состава шва: а -

наплавка валика; б - однослойный стыковой

шов; в - корневой слой стыкового

соединения

F1

F 2

пр пр

а

![]()

Содержание элемента в однослойном стыковом шве (рис. 3.1, б) или корневом слое многопроходного шва (рис. 3.1, в)

~і2

пр

где Спр- содержание элемента в стали 1;С]р- содержание элемента в стали 2;

пр пр

1НМ + Кр + 1пр

г = ~Пт- степень проплавления одной из кромок относительно

^пр

другой в однослойном шве. Например, при сварке перлитной стали с аустенитной значение гдля последней может быть равным 0,6.

В таблице 3.1 приведены обобщенные данные о доле участия перлитной и аустенитной сталей в шве для основных методов сварки плавлением и типов соединений.

Таблица 3.1 - Степени проплавленим свариваемых кромок сталей в зависимости от типа соединения и метода свари

|

Тип соединения |

Структурный класс стали |

Доля участия 0 для сварки, % | |||

|

ручная дуговая |

под флюсом |

неплавящимся ленточным электродом |

электрошлаковая | ||

|

Наплавка валика |

перлитная |

15-40 |

25-50 |

8-20 |

- |

|

аустенитная |

25-50 |

35-60 |

15-25 |

- | |

|

Однослойные стыковые соединения |

перлитная |

20-40 |

25-50 |

- |

20-40 |

|

аустенитная |

30-50 |

40-60 |

- |

30-50 | |

|

Корневые швы стыковых и угловых швов |

перлитная |

25-50 |

35-60 |

- |

- |

|

аустенитная |

35-60 |

40-70 |

- |

- | |

При использовании методов сварки давлением с нагревом и оплавлением (например, точечной или шовной) состав литого ядра определяется соотношением проплавленных участков свариваемых деталей. Аустенитные стали с перлитными в этих случаях целесообразно сваривать на жестких режимах, обеспечивающих минимальное проплавление перлитной составляющей.

Зона сплавления сварных соединений

При выборе сварочных материалов и оценке работоспособности комбинированных сварных конструкций из разнородных сталей особое внимание должно уделяться зоне сплавления основного металла и шва разного легирования. Зона сплавления может быть вероятным участком развития хрупких разрушений во время изготовления и эксплуатации конструкций. Среди процессов, определяющих строение и свойства этой зоны, наибольшее значение имеют условия кристаллизации разнородных материалов и развитие в ней диффузионных прослоек переменногосостава.

В результате незавершенности процессов смешивания наплавленного металла с основным при сварке вблизи границы сплавления со стороны шва возникают прослойки переменного состава между основным металлом и швом, условно называемые кристаллизационными. Протяженность этих прослоек обычно колеблется для разных условий сварки в пределах 0,2-0,6 мм.

Значительное влияние на строение зоны сплавления и свойства сварного соединения оказывает развитие в ней переходных прослоек, обусловленных миграцией углерода из нелегированной составляющей в составляющую, обогащенную энергичными карбидообразующими элементами. Эти прослойки возникают в сварных соединениях разнородных перлитных сталей и в соединениях перлитных сталей с мартен- ситными, ферритными и аустенитными сталями или швами. В зоне сплавления со стороны менее легированной стали или шва образуется обезуглероженная полоса, а со стороны легированной составляющей - науглероженная прослойка высокой твердости. Их протяженность растет с повышением разницы в легировании контактируемых материалов и достигает наибольшей величины в зоне сплавления углеродистой стали с аустенитной сталью или швом.

Интенсивность миграции углерода в зоне сплавления можно снизить, в первую очередь, за счет перехода от углеродистых сталей к низколегированным сталям с достаточным содержанием в них карбидообразующих элементов, необходимых для полного связывания углерода.