- •8 Розробка маршруту обробки деталі і карти ескізів

- •1 Загальні положення

- •1.1 Визначення маршрутів обробки окремих поверхонь

- •1.2 Складання маршруту обробки деталей

- •2 Обробка типових деталей

- •2.1 Обробка деталей типу „фланці, диски”

- •2.1.1 Вибір методів і маршруту обробки поверхонь (моп)

- •2.1.2 Розробка маршруту обробки деталі (мод) і карти ескізів

- •020 Контрольна

- •2.1.3 Вибір верстатів, пристроїв та інструменту

- •2.2 Типові маршрути обробки валів

- •005 Заготівельна

- •020 Токарна (чорнова)

- •025 Токарна (чистова)

- •030 Фрезерна

- •035 Свердлильна

- •045 Термічна

- •050 Шліфувальна

- •2.3 Припуск на обробку

- •3 Порядок виконання лабораторної роботи

2 Обробка типових деталей

Маршрутний опис ТП звичайно є основним в одиничному й дрібносерійнім виробництвах і супровідним (додатковим) в інших типах виробництв.

Вихідними даними для розробки маршрутної технології являються:

- креслення деталі і заготовки з технічними вимогами,

- раніше встановлений тип виробництва,

- раніше проведене відпрацьовування технологічності конструкції деталі;

- попередньо вибрані маршрути (плани) обробки окремих поверхонь,

- раніше обрані технологічні бази з попередньо наміченим планом обробки заготовки.

Уточнення найменування й змісту операцій механічної обробки дозволяє правильно вибрати верстат з наявного парку. Вибір типу верстата визначається можливістю забезпечити певне формоутворення і виконання технічних вимог по точності форми, розташування й шорсткості поверхонь. При виборі верстатів враховують наступні фактори:

1) відповідність основних розмірів верстата габаритним розмірам заготовки;

2) відповідність продуктивності верстата річній програмі випуску деталей;

3) можливість повного використання верстата як за часом, так і по потужності;

4) найменша собівартість обробки (орієнтовна або порівняльна);

5) відпускна ціна верстата і необхідність використання наявних верстатів.

До технологічного обладнання для виконання технологічного процесу із заданою продуктивністю і точністю вибирається технологічне оснащення – інструмент, пристрої тощо.

Розробка маршруту – складна задача з великим числом варіантів її рішення. У цілому розробка маршруту виготовлення деталі повністю відповідає загальній послідовності й принципам ухвалення технологічного рішення.

2.1 Обробка деталей типу „фланці, диски”

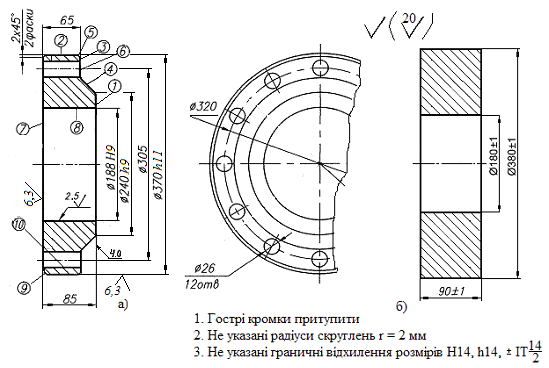

Приклад 1.На рис. 1. поданий ескіз фланця з розмірами, та переліком поверхонь які обробляються і ескіз заготовки з трубного прокату, відрізаної з припусками на обробку.

Рис. 1 – Ескіз фланця і заготовки

2.1.1 Вибір методів і маршруту обробки поверхонь (моп)

Методи обробки згідно технічних вимог зведені в таблиці 2.

Табл. 2 - Методи обробки поверхонь фланця

-

№

поверхні

Види поверхонь

Технічні вимоги

Методи обробки

поверхонь

IТ

Ra

1

Торцева

9

4

Чистове точіння

2

Зовнішня циліндрична

11

6,3

Напівчистове точіння

3

Торцева

14

20

Чорнове точіння

4

Зовнішня конічна

14

20

Чорнове точіння

5

Фаска

14

20

Чорнове точіння

6

Торцева

14

20

Проточка риски

7

Торцева

11

6,3

Напівчистове точіння

8

Внутрішня циліндрична

9

2,5

Чистове точіння

9

Фаска

14

20

Чорнове точіння

10

Отвір

14

20

Свердління

2.1.2 Розробка маршруту обробки деталі (мод) і карти ескізів

Всю обробку поверхонь фланця можна виконати на токарному та вертикально-свердлильному верстатах.

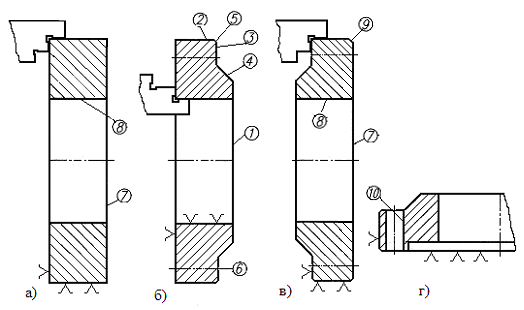

Карта ескізів для кращого розуміння змісту переходів містить графічну ілюстрацію ТП виготовлення окремих елементів виробу. Нижче наведена карта ескізів для основних переходів і операцій обробки.

Рис. 2 – Карта ескізів обробки фланця

005 Токарна операція:

Установ А(рис 2, а) - перший установ заготовки на стискні губки з упором в торці кулачків патрона (чорнова база). Виконати наступні переходи:

1 Підрізати торець, поверхня 7 (L~(380 - 180)/2 =100 мм);

2 Розточити отвір, поверхня 8, Ø=180 мм (L = 90);

Установ Б(рис. 2, б) - другий установ на розтискні губки, базування по внутрішньому діаметру з упором в торець кулачка (чистова база). Виконати наступні переходи:

1 Підрізати торець, поверхня 1 (L~(380 - 180)/2 =100 мм

2 Обточити поверхню 2 (Ø = 370 мм, L = 90);

3 Підрізати торець, поверхня 3 (L~(370 - 305)/2 =33 мм на глибину 20 мм

4 Проточити конічну поверхню 4 (L~(305 - 240)/2 =33 мм

5 Проточити фаску, поверхня 5, Ø = 370 мм, 2х45º;

6 Проточити риски під розмітку отворів на Ø=320 мм, поверхня 6, глибина 1 мм.

Установ В (рис. 2, в) - третій установ на стискні губки з упором в торці кулачків патрона (чистова база). Виконати наступні переходи:

1 Підрізати торець, поверхня 7, (L~(370 - 185)/2 =55 мм);

2 Проточити фаску, поверхня 9, Ø=370 мм, 2х450;

3 Розточити отвір, поверхня 9, Ø = 188 мм;

010 Розміточна

Одна установка (рис. 2, г), одна позиція. Розмітити і накернити центри для 12 отворів Ø26 мм.

015 Свердлувальна операція(Два установи, 4 рази по 12 позицій)

Установ А(рис 2, г), 12 позицій.

1 Свердлити отвори (поверхня 10) спочатку на діаметр Ø=12 мм, (12 позицій);

2. Розсвердлити отвори на діаметр Ø26 мм (12 позицій);

3. Зняти фаски (гострі кромки зенківкою - 12 позиції);

Установ Б

1 Зняти фаски (гострі кромки - 12 позицій);