- •Тема 5 Розрахунок припусків на механічну обробку

- •5.1 Розрахунково-аналітичний метод розрахунку припусків

- •Загальні відомості

- •5.2 Методика розрахунку припусків та граничних розмірів по технологічних переходах

- •Приклад перший до пп.5.1 , 5.2 [17]

- •Приклад другий до пп. 5.1, 5.2 [17]

- •Задачі до пп. 5.1, 5.2

- •Задача 5.1

- •Задача 5.2

Приклад перший до пп.5.1 , 5.2 [17]

(елементарний розмірний аналіз поверхні діаметром 40f7 вала)

(рисунок 5.1)

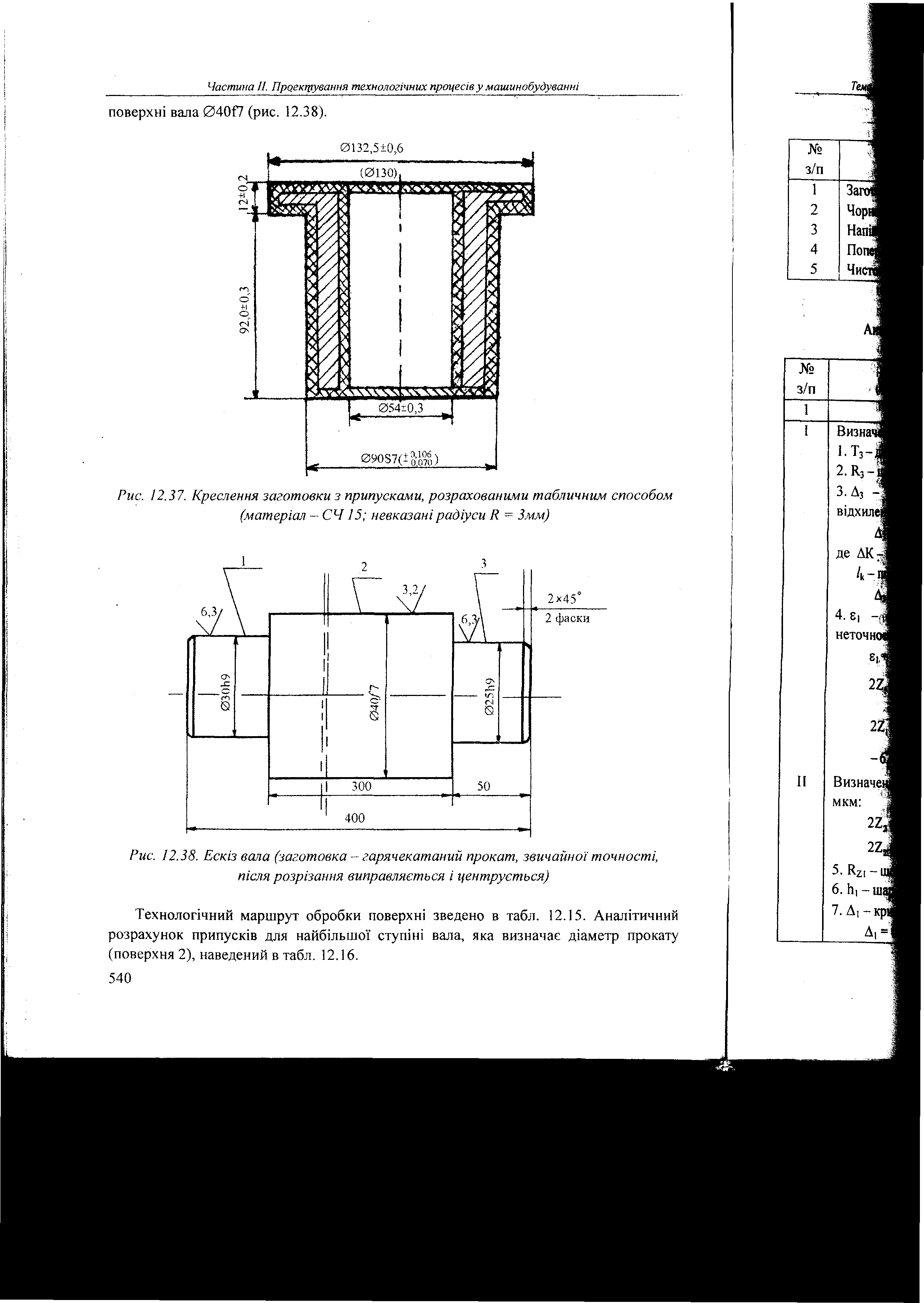

Розглянемо ЕРАН поверхні з застосуванням розрахунково-аналітичного методу визначення припусків на прикладі поверхні 2, вала, зображеного на рисунку 5.1 Необхідно визначити проміжні припуски і операційні розміри при обробці поверхні вала діаметром 40 f7, рисунок 5.1.

Технологічний маршрут обробки поверхні (МОП) зведено в таблицю 5.1. Аналітичний розрахунок припусків для найбільшого ступеня вала, який визначає діаметр прокату (поверхня 2), подано в таблиці 5.2.

.

Рисунок 5.1 Ескіз вала (заготовка-гарячекатаний прокат, звичайної точності,

після розрізання виправляється і центрується)

Примітка. Аналітичний розрахунок проміжних припусків на обробку і граничних розмірів по технологічних переходах виконується за методикою, що наведена вище.

Таблиця 5.1 Технологічний маршрут обробки поверхні 40f7

-

№

з/п

Технологічні операції або переходи

Шорст-

кість, мкм

Квалітет

Допуски, мкм

1

2

3

4

5

Заготовка

Чорнове точіння

Напівчистове точіння

Попереднє шліфування

Чистове шліфування

500

160

40

10

3,2

h15-16

14/h14/

12/h12/

9/h9/

7/h7/

1100

620

840

50

25

Таблиця 5.2 Аналітичний розрахунок припусків для найбільшого ступеня валу,

який визначає діаметр прокату /поверхня 2/

|

№ з/п |

Формули для розрахунку шуканої величини |

Числові значення величин |

|

I

|

Визначення розрахункового припуску на чорнове точіння 1. h3 – дефектний шар на прокаті 2. R3 – шорсткість прокату 3. 3 – кривизна прутка після правлення /просторові відхилення для прокату обмежуються кривизною/ 3 = Klk де К – питома кривизна на 1 мм довжини, мкм. Lk – половина довжини заготовки 3 = 1,5 200 = 300 мкм

1 = 0,25Т3 = 0,25*1100= 275 мкм

|

h3 = 150 мкм R3 = 150 мкм

К = 1,5 мкм lk = 200 мМ 3= 300 мкм

1 = 275 мкм 2Z1min = 1,45 мм

2Z1max = 1,93 мм

|

|

II |

Визначення розрахункового припуску на чистове точіння, мкм:

5. RZ1 – шорсткість після чорнового точіння 6. h1 – шар наклепу після чорнового точіння 7. 1 – кривизна /залишкова/ після чорнового точіння; 1 - 0,06Δ3 = 0,06 300 = 18 мкм 8. 2 – похибка установки при напівчистовій обробці; 2 = 0 та для наступних переходів у разі обробки в центрах

|

RZ1 = 100 мкм h1 = 100 мкм

1 = 18 мкм

2 = 0

2Z2min=0,44 мм

2Z2max=0,72 мм |

|

|

Продовження таблиці 5.2 |

|

|

III

|

Визначення припуску на попереднє шліфування, мкм:

точіння

точіння

2 = 0,05Δ1 = 0,05 18 = 0,9 мкм 1,0 2Z3min = 2(50+50+1)=202 мкм 2Z3max = 200+340-50=490 мкм

|

RZ2 = 50 мкм

h2 = 50 мкм

2Z3min=0,02 мм 2Z3max=0,49 мм

|

|

IY

|

Визначення припуску на чистове шліфування, мкм:

13. h3 - товщина наклепаного шару після попереднього шліфування 14. 3 - кривизна після попереднього шліфування, мкм: 3 = 0,043 = 0,04 18 = 0,72 2Z4min = 2(10+20+1)=62 2Z4max = 60+50-25=85

|

RZ3 = 10 мкм h3 = 20 мкм

3 = 1 мкм

2Z4min = 0,06 мм 2Z4max = 0,85 мм

|

Зведені дані і схему аналітичного розрахунку припусків і граничних розмірів наведено в таблиці 5.3 і показано нарисунку 5.2.

Рис.5.2 Схема полів допусків і припусків на оброблюваній поверхні 40 f7

Таблиця 5.3