- •Технология конструкционных материалов

- •Технология получения отливок в разовых песчано-глинистых формах

- •Оборудование и оснастка

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Припуски на усадку металлов

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Неравномерность деформации при прессовании

- •Оборудование, материалы, инструменты

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Ковка металлов

- •Оборудование и материалы

- •Краткие теоретические сведения

- •Основные операции и инструмент ковки

- •Оборудование для ковки

- •Выбор оборудования для ковки

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

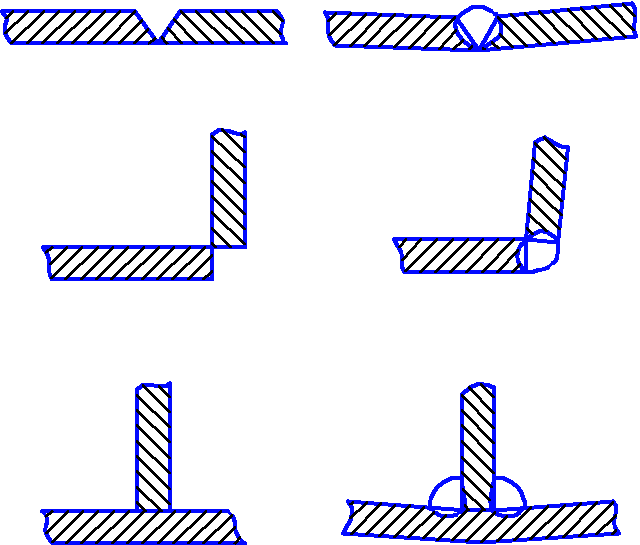

- •Контактная сварка

- •Оборудование и материалы

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Ручная электродуговая сварка Цели и задачи работы

- •Оборудование, материалы, инструмент

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Основные параметры режима резания

- •Режимы резания при чистовом и получистовом точении

- •Порядок выполнения работы и содержание отчета

- •По табл. 7.1 по табл. 7.3, по технической или 7.2 7.4 или 7.5 характеристике

- •Полученные значения параметров элементов режима резания занести в табл. 7.6.

- •Контрольные вопросы

- •Порядок выполнения работы и содержание отчета

- •Контрольные вопросы

- •Обработка заготовок на вертикально-фрезерном станке

- •Оборудование, инструменты

- •Краткие теоретические сведения

- •Порядок выполнения работы и оформления отчета

- •Контрольные вопросы

- •Варианты заданий к лабораторной работе № 2

- •Выделение шероховатости поверхностей деталей машин и обозначение ее на чертежах

- •Библиографический список

- •Оглавление

Порядок выполнения работы

1. Ознакомиться со способом электрической контактной точечной сварки, ее разновидностями и технологическими особенностями.

2. Для заданных образцов с учетом их толщины и марки металла рассчитать по приведенным формулам режимы точечной сварки.

3. Соблюдая порядок работы на точечной сварочной машине, сварить образцы на подобранном режиме.

4. Изменив по указанию преподавателя один из параметров режима сварки, провести повторную сварку следующей пары образцов.

5. Сделать визуальный контроль качества полученного сварного соединения и провести испытание сварной точки на отрыв и на срез.

6. Составить отчет.

Содержание отчета

1. Краткое описание способов контактной сварки (схемы, циклограммы и образцы сварных изделий).

2. Расчет режима сварки для заготовок из листовой стали на машине точечной контактной сварки.

3. Описание дефектов, полученных при сварке, их причин и способов устранения (предотвращения).

Контрольные вопросы

1. Какие факторы могут повлиять на прочность точки при контактной сварке?

2. Назовите способы повышения производительности точечной сварки.

3. Чем объяснить повышенные затраты энергии при роликовой сварке по сравнению с точечной?

4. Почему стыковую сварку сопротивлением не применяют для соединения заготовок крупного сечения?

5. Для сварки каких изделий используют шовную и точечную сварку?

6. Как выглядит электрод при шовной сварке?

7. Почему теплота при контактной сварке интенсивнее выделяется между заготовками?

Лабораторная работа № 6

Ручная электродуговая сварка Цели и задачи работы

1. Ознакомиться с процессом ручной электродуговой сварки и свойствами сварочной дуги.

2. Изучить требования, предъявляемые к источникам питания сварочной дуги.

3. Изучить устройство источников питания сварочной дуги, их принцип действия, достоинства, недостатки и область применения.

4. Ознакомиться с видами сварочных электродов.

5. Освоить методику расчета режима ручной электродуговой сварки.

6. Практически освоить элементарные приемы техники ручной дуговой сварки.

Оборудование, материалы, инструмент

Сварочный трансформатор, металлический заземленный стол, электрододержатель, предохранительный щиток, молоток, зубило, стальная щетка, электроды, образцы сварных соединений.

Краткие теоретические сведения

Ручная электродуговая сварка (РЭДС) – это сварка плавлением. Источником теплоты, необходимой для расплавления кромок соединяемых изделий, при РЭДС является электрическая дуга, которая горит между двумя электродами (одним из которых является заготовка).

Электрическая дуга является мощным стабильным электрическим разрядом в ионизированной газовой среде. При низкой температуре газ не проводит электрический ток. Газ может проводить электрический ток лишь в том случае, если его молекулы разделяются на положительные и отрицательные частицы – ионы (ионизируются). Ионизация газа происходит при высокой температуре под действием электрического поля.

а б

в г

Рис. 6.1. Зажигание электрической дуги: а – короткое замыкание;

б, в, г – этапы формирования стабильной дуги

На рис. 6.1 схематически показан процесс зажигания дуги при сварке. Он состоит из трех этапов:

короткое замыкание электрода (катода) на заготовку (анод);

отвод электрода на расстояние 3–6 мм;

возникновение устойчивого дугового разряда.

Короткое замыкание (рис. 6.1, а) производится с целью разогрева электрода и основного металла в зоне их контакта. После отвода электрода (рис. 6.1, б) с его разогретого торца под действием электрического поля происходит эмиссия электронов (рис. 6.1,в).

Ионизация газа при соударениях его молекул с электронами, которые вырываются с поверхности катода, возрастает с увеличением силы тока (так как увеличивается кинетическая энергия электронов).

В результате ионизации (рис. 6.1, в) электропроводность дугового промежутка соответствует электропроводности металлов и обеспечивает поддержание устойчивого разряда при прохождении тока. Процесс зажигания дуги заканчивается образованием стабильного электрического разряда (рис. 6.1,г). Основаниями столба дуги служат резко ограниченные области на поверхности электродов – электродные пятна (катодное и анодное).

В дуге происходит взаимная бомбардировка катода положительными ионами и анода электронами; в результате этого кинетическая энергия частиц переходит в тепловую. Происходит нагрев, способствующий расплавлению электрода и основного металла. При сварке заготовку принято называть основным металлом.

Электрическая дуга является концентрированным источником тепла с очень высокой температурой. Температура столба дуги достигает 6000 С, а температура анодного и катодного пятна на металле находится в пределах 2000–3000С.

Сварочный электрод после зажигания дуги перемещают вдоль кромок свариваемых изделий вручную (рис. 6.2). Дуга горит между стержнем электрода 7 и металлом 1, расплавленный металл стержня электрода каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6. Состав покрытия подбирается так, чтобы вокруг дуги создавалась газовая среда 5, и образовывался жидкий шлак 4. Газовая среда защищает дугу от воздуха и стабилизирует ее горение за счет ионизации. Шлак защищает металл от окисления и насыщения азотом. По мере перемещения дуги вдоль заготовок сварочная ванна затвердевает и образует сварной шов 2 (рис. 6.2). Шлак замедляет охлаждение металла, способствует уплотнению шва. Застывший шлак образует твердую корку 3.

Рис. 6.2. Схема дуговой электросварки металлическим покрытым электродом:

1 – свариваемый металл; 2 – сварной шов (наплавленный металл); 3 – твердая шлаковая корка; 4 – жидкая шлаковая ванна; 5 – газовая защитная атмосфера;

6 – покрытие электрода; 7 – металлический стержень из сварочной проволоки;

8 – электрическая дуга; 9 – металлическая ванна

Свойства сварочной дуги. Электрические свойства дуги описываются вольт-амперной характеристикой, представляющей собой зависимость между напряжением и током дуги в состоянии устойчивого горения (рис. 6.3). Характеристика состоит из трех участков:I– падающая,II– жесткая,III– возрастающая. Широко применяется дуга с жесткой и возрастающей характеристиками. Дуга с падающей характеристикой малоустойчива и имеет ограниченное применение.

Рис. 6.3. Вольт-амперная характеристика сварочной дуги

в зависимости от ее длины

Для дуги с жесткой характеристикой напряжение Uд равно:

Uд = + lд,

где , опытные коэффициенты.

Из приведенной на рис. 6.3 зависимости следует, что для сохранения напряжения дуги постоянным, длина дуги не должна изменяться.

Источники сварочного тока. Источники сварочного тока должны обладать хорошими динамическими свойствами, т. е. мгновенно реагировать на изменения вольт-амперной характеристики сварочной дуги, что отличает их от источников тока, питающих силовую и осветительную (бытовую) сети, которые должны обеспечивать постоянное напряжение независимо от нагрузки (величины тока, идущего потребителям). Их внешняя вольт-амперная характеристика близка к прямой, параллельной абсциссе и называется жесткой (линия а, рис. 6.4).

Внешней характеристикой источника тока называется зависимость напряжения на его выходных клеммах от тока в сварочной цепи.

Рис. 6.4. Внешние характеристики источников питания

и электростатическая характеристика дуги

Обмотку сварочныхгенераторов и трансформаторов необходимо предохранить от разрушения токами короткого замыкания при возбуждении дуги. Поэтому внешняя вольт-амперная характеристика источниковсварочного тока должна быть падающей (кривая б на рис. 6.4). Напряжение при их работе уменьшается с увеличением тока, а при токе короткого замыкания оно падает до нуля.

Напряжение холостого хода обычно 60–80 В, что достаточно для зажигания дуги и относительно безопасно для работы сварщика. Точка 1 на рис. 6.4соответствует режиму холостого хода в работе источника тока, т. е. в период, когда дуга не горит и сварочная цепь разомкнута. Точка 3 соответствует режиму короткого замыкания при зажигании дуги, когда напряжение стремится к нулю, а ток повышается. Величина тока ограничена, чтобы не допустить перегрева, токопроводящих проводов и источников тока.

Режим устойчивого горения дуги определяется точкой 2 на рис. 6.4 при пересечении вольт-амперных характеристик дуги (кривая в на рис. 6.4) и источника сварочного тока (кривая б).

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные генераторы, выпрямители). Источники переменного тока более распространены. Сварочные трансформаторы проще и надежнее в эксплуатации, долговечнее, у них выше КПД.

Однако устойчивость дуги при использовании постоянного тока значительно выше, чем при применении переменного тока. При питании переменным током нормальной частоты (50 гц) происходит синусоидальное изменение напряжения и тока; ток в секунду 100 раз меняет свое направление, дуга периодически гаснет и зажигается и при наличии недостаточной ионизации между электродами дуга может прерваться.

При постоянном токе повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и обратной полярностях. Последнее вследствие более высокой температуры на аноде позволяет проводить сварку электродами с тугоплавкими покрытиями и флюсами. Выбор источника питания дуги определяется конкретными условиями производства.

В современной сварочной технике применяют разные системы сварочных трансформаторов.

Рис. 6.5. Трансформатор с отдельной дроссельной катушкой:

а – схема сварочного трансформатора с отдельной дроссельной катушкой;

б – внешние характеристики трансформатора (I) и сварочной дуги (II)

Трансформатор с отдельной дроссельной катушкой. Падающая вольт-амперная характеристика этого трансформатора (рис. 6.5 кривая 1) обеспечивается последовательным включением индуктивного сопротивления дросселя.

Понижающий трансформатор (рис. 6.5, а) состоит из магнитопровода 3 (сердечника), первичной 1 и вторичной 2 обмоток. Он снижает напряжение сети 220 или 380 В до напряжения холостого хода 60–80 В. Дроссель предназначен для получения падающей внешней характеристики и регулирования величины сварочного тока. При прохождении переменного тока через обмотку дросселя 5, установленную на магнитопроводе 4 и представляющую собой катушку с большим индуктивным сопротивлением в ней возбуждается ЭДС самоиндукции, направленная противоположно основному напряжению. Причем, чем выше величина сварочного тока, тем больше падает напряжение на дросселе и уменьшается величина напряжения на дуге. Этим обеспечивают получение падающей внешней характеристики сварочного трансформатора (рис. 6.5,б).

Регулирование сварочного тока производится изменением воздушного зазора δ в дроссельной катушке с помощью рукоятки 6. Увеличение зазора приводит к увеличению сварочного тока IСВ2и уменьшению кривизны падающей вольт-амперной характеристики источника питания сварочной дуги. Уменьшение зазора соответствует уменьшению сварочного токаIСВ1 и увеличению кривизны вольт-амперной характеристики (рис. 6.5,б).

Устойчивость горения дуги достигается сдвигом во времени между нулевыми значениями напряжения и тока на обмотке дросселя. Плавное регулирование величины сварочного тока обеспечивают изменением воздушного зазора рукояткой 6 в сердечнике дросселя. С увеличением зазора индуктивное сопротивление дросселя уменьшается, а сварочный ток увеличивается от IСВ1доIСВ2, при уменьшении зазора – наоборот (рис. 6.5,б).

Трансформатор с увеличенным магнитным рассеянием и подвижной вторичной обмоткой(рис. 6.6). При работе трансформатора основной магнитный поток Ф0, создаваемый первичной 1 и вторичной 2 обмотками, замыкается через магнитопровод 3. Часть магнитного потока ответвляется и замыкается вокруг обмоток через воздушное пространство, образуя потоки рассеяния ФS1и ФS2. Потоки рассеяния индуктируют в обмотках ЭДС, противоположную основному напряжению. С увеличением сварочного тока увеличиваются потоки рассеяния и, следовательно, возрастает индуктивное сопротивление вторичной обмотки, что создает падающую внешнюю характеристику.

Для обеспечения плавного регулирования сварочного тока изменяют расстояние между обмотками трансформатора. При сближении обмоток (рис. 6.6, б) частично уничтожаются противоположно направленные потоки рассеяния ФS1и ФS2, что уменьшает индуктивное сопротивление вторичной обмотки и увеличивает сварной ток. Минимальный сварочный ток соответствует наибольшему расстоянию между обмотками и максимальному потоку рассеяния.

Сварочные генераторыявляются электрическими машинами постоянного тока и в зависимости от конструктивных особенностей могут иметь падающие, жесткие, пологопадающие и комбинированные внешние характеристики. Наиболее распространены генераторы с падающими внешними характеристиками, работающие по одной из следующих трех схем:

с независимым возбуждением и размагничивающей последовательной обмоткой;

с намагничивающей параллельной;

и размагничивающей последовательной обмотками возбуждения;

с расщепленными полосами.

По технологическим, энергетическим и весовым показателям перечисленные генераторы примерно одинаковы.

Рис. 6.6. Трансформатор с увеличенным магнитным рассеянием

и подвижной вторичной обмоткой

Рис. 6.7. Схема сварочного генератора с независимым возбуждением

и последовательной размагничивающей обмоткой

Рассмотрим схему и принцип работы генератора с независимым возбуждением и последовательной размагничивающей обмоткой (рис. 6.7). В генераторе имеются две обмотки возбуждения – независимая, создающая намагничивающий поток ФНи последовательная размагничивающая, создающая размагничивающий поток ФР. ЭДС генератора индуктируется магнитным потоком ФН.

При нагрузке (сварке) сварочный ток проходит через размагничивающую обмотку, включенную так, что ее магнитный поток ФРнаправлен против магнитного потока ФНобмотки независимого возбуждения. С увеличением тока в сварочной цепи возрастает размагничивающее действие последовательной обмотки ФР, и напряжение генератора становится меньше, так как ЭДС, индуктируемая в обмотке якоря генератора, зависит от общего магнитного потока Ф0генератора (Ф0 = ФН – ФР). Этим и обеспечивается падающая внешняя характеристика генератора.

Плавное регулирование тока осуществляется реостатом Rв цепи намагничивающей обмотки (рис. 6.7).

Сварочные выпрямители– это устройства, преобразующие с помощью полупроводниковых элементов – вентилей – переменный ток в постоянный, предназначенные для питания сварочной дуги. Они состоят (рис. 6.8) из трехфазного понижающего трансформатора 1, блока селеновых или кремниевых выпрямителей 2 и дросселя 3. Выпрямители соединены в трехфазную мостовую схему выпрямления, обеспечивающую постоянство выпрямленного напряжения.

Рис. 6.8. Схема трехфазного выпрямителя

Дроссель предназначен для получения падающей внешней характеристики. По сравнению с генераторами выпрямители имеют ряд преимуществ. Они обеспечивают высокую стабильность горения дуги особенно на малых токах, имеют более высокие динамические характеристики благодаря меньшей электромагнитной индукции. Выпрямители просты и надежны в эксплуатации вследствие отсутствия вращающихся частей, имеют более высокий КПД, меньшие потери при холостом ходе и более высокие пределы регулирования сварочного тока. При работе выпрямителей нет шума.

Электроды для ручной электродуговой сварки. Электрод представляет собой металлический стержень с нанесенным на его поверхность слоем специального покрытия (обмазки).

Длина металлического стального стержня в зависимости от его диаметра может составлять 250–450 мм.

Свойства электрода определяются химическим составом электродного стержня и покрытия. Химический состав электродной стальной проволоки, из которой изготовляют электродные стержни, выбирают в соответствии с химическим составом и свойствами металла свариваемого изделия по ГОСТ 2246–70.

В зависимости от химического состава проволоку разделяют на низкоуглеродистую, легированную и высоколегированную. Всего в ГОСТ включено 77 марок проволоки диаметром 0,3–12 мм. Обозначение марок электродной проволоки состоит из букв и цифр, например Св-08 или Св-30ХГСА. Первые две буквы Св указывают на назначение проволоки – сварочная, а следующие за буквами две цифры и буквы с цифрами аналогичны обозначениям, принятым для машиностроительных сталей.

По толщине покрытия электроды бывают с тонкими и толстыми покрытиями. Тонкие покрытия для РЭДС являются стабилизирующими, они состоят из мела и жидкого стекла. Находящийся в составе мела кальций выделяется в плазме дуги и ионизирует ее, тем самым способствует устойчивости горения дуги.

Средние и толстые покрытия обеспечивают устойчивость горения дуги, а также защиту и легирование металла. В их состав входят следующие компоненты:

стабилизирующие. Ионизируют газовый промежуток между электродами и повышает устойчивость горения дуги;

шлакообразующие. образуют шлак, который защищает металл от доступа воздуха и удаляют примеси из жидкого металла;

газообразующие. при горении образуют газ, который защищает дугу и расплавленный металл от доступа воздуха;

раскисляющие. связывают кислород и удаляют его из сварного шва;

легирующие. переходят в металл шва и обеспечивают требуемый его состав;

связующие. Скрепляют все компоненты покрытия на поверхности электрода.

Состав электродного покрытия устанавливают в соответствии с химическим составом металлов электродного стержня и изделия. Электроды для сварки углеродистых и легированных конструкционных сталей классифицируют по механическим характеристикам. Эта группа содержит 15 типов электродов – с Э38 по Э150. здесь буква Э – электрод для дуговой сварки, а следующая за буквой цифра показывает минимально гарантируемый предел прочности металла шва 10-1МПа. К одному типу электрода могут быть отнесены одна или несколько марок электродов.

Электроды для сварки легированных теплоустойчивых сталей классифицируют по механическим характеристикам металла шва и сварного соединения, а также по химическому составу металла шва.

Требования, предъявляемые к электродам для сварки высоколегированных сталей с особыми свойствами, учитывают: свойства наплавленного металла, химический состав, механические свойства, структуру и стойкость против межкристаллитной коррозии.

Технология ручной электродуговой сварки. Для получения качественного сварного соединения нужно назначить режим сварки, определяемый, прежде всего, величиной тока, напряжения и скоростью сварки.

Величина сварочного токазависит от многих параметров: состава и толщины свариваемого металла, положения шва в пространстве, диаметра электрода и др. Из обобщения практических данных установлена следующая эмпирическая зависимость для определения величины сварочного тока (А):

![]() I

= k d,

(6.1)

I

= k d,

(6.1)

где k– опытный коэффициент, равный 40–60 А/мм для электродов со стержнем из низкоуглеродистой стали, или 35–40 А/мм – из высоколегированной стали;d– диаметр электрода, мм. При выборе диаметра электрода руководствуются данными, представленными в табл. 6.1.

Таблица 6.1

|

Толщина металла, мм |

0,5 |

1–2 |

2–5 |

5–10 |

Свыше 10 |

|

Диаметр электрода, мм |

1,5 |

2,0–2,5 |

2,5–4,0 |

4–6 |

4–8 |

Длина дугисущественно влияет на качество шва. При оптимальной длине дуга горит устойчиво и обеспечивает получение качественного сварного шва. Длинная дуга часто гаснет и приводит к чрезмерному разбрызгиванию металла, малая длина – к короткому замыканию. Из опытных данных длина дуги (мм)

lд= 0,5(d+ 2), (6.2)

где d– диаметр электрода, мм.

На практике длина дуги lд= 2–8 мм.

Напряжение горения дуги при величине сварочного тока более 100 А практически зависитлишь от длины дуги.

Величина напряжения определяется (В) так:

Uд = + lд, (6.3)

где – коэффициент, характеризующий падение напряжения на электродах. При этом= 10–12 В для стальных электродов или 35–38 В для угольных электродов. Коэффициентпоказывает падения напряжения на 1 мм длины столба дуги. Величина= 2,0–2,5 В/мм, зависит от марки свариваемого металла, состава газа в дуговом промежутке и других факторов.

Напряжение зажигания дуги для постоянного тока равно 40–60 В, для переменного – 60–80В.

Массу наплавленного металлаопределяют по геометрическим размерам сварных швов (г):

М=LFρ/1000, (6.4)

где L– длина сварного шва, мм;F– площадь поперечного сечения шва, мм2;ρ– плотность наплавленного металла, равная для стали 7,85 г/см3.

Количество металла, переходящего в шов при расплавлении одного электрода (г):

![]() (6.5)

(6.5)

где lЭ– стандартная длина электрода 450 мм;K– коэффициент использования электрода, равный 0,7–0,75, учитывающий потери электродного металла на разбрызгивание, угар и огарок. Огарок – это неиспользованная часть электрода, остающаяся в электрододержателе.

Необходимое количество электродов стандартной длины (шт.)

![]() (6.6)

(6.6)

Полное время сварки(ч)

![]() (6.7)

(6.7)

где k3– коэффициент загрузки сварщика, равный 0,4–0,8 (в зависимости от вида производства и характера выполняемой работы).

Основное время горениядуги (ч):

![]() (6.8)

(6.8)

где М– масса наплавленного металла, г;I– величина сварочного тока, А;kn– коэффициент наплавки, равный 7–8 г/(А·ч) для тонко обмазанных или 10–12 г/(А·ч) для толсто обмазанных качественных электродов.

Скорость сварки(м/ч):

![]() (6.9)

(6.9)

Техника ручной электродуговой сварки. Ручная дуговая сварка применяется во всех областях металлообрабатывающей промышленности и строительства. Толщина изделий свариваемых РЭДС: минимальная – 1 мм; максимальная при однопроходной односторонней сварке без разделки кромок – 6–8 мм, при использовании разделок практически не ограничена.

Для правильного формирования шва электрод необходимо держать наклонно по отношению к поверхности свариваемого металла (под углом 70–85). Изменяя угол наклона электрода, можно регулировать глубину проплавления основного металла и влиять на скорость сварки и охлаждения расплавленного металла.

Зажигание сварочной дуги сварщик производит кратковременным прикосновением конца электрода к изделию (метод короткого замыкания).

Рис. 6.9. Виды поперечных перемещений конца электрода:

1 и 2 – применяются для равномерного прогрева кромок (используются наиболее часто);

3 – применяется при увеличенном нагреве середины;

4 – при увеличенном нагреве кромок

Способ 1. Осуществить короткий удар электродом в вертикальном направлении и затем оторвать его на высоту 4–5 мм от изделия.

Способ 2. Осуществить скользящее движение концом электрода по изделию (50–80 мм) и затем оторвать его на высоту 4–5 мм (зажигание «спичкой»).

Перемещение электрода (дуги) производится таким образом, чтобы обеспечить проплавление свариваемых кромок и качественное формирование шва. Для получения «узкого» валика осуществляют только продольное перемещение электрода без поперечных колебаний. Ширина валика 0,8–1,5dэ. Для получения «уширенного» валика осуществляют поперечное колебание конца электрода определенной траектории (рис. 6.9).

При сварке (или наплавке валика) необходимо учитывать, что чрезмерное уменьшение длины дуги ухудшает формирование шва и может привести к короткому замыканию.

Чрезмерное увеличение длины дуги приводит к снижению глубины провара, увеличению разбрызгивания электродного металла и ухудшению формирования шва.

Дефекты, возникающие при ручной электродуговой сварке

в сварных соединениях. Методы их предотвращения

Наплыв– кромки не прогреты, много электродного металла.

Подрез– кромки недогреты, мало электродного металла.

Непровар– низкий сварочный ток, велика скорость сварки.

Утяжки– неравномерный режим сварки (рис. 6.10).

Горячие трещиныобразуются в шве и в зоне термического влияния (около шовной зоне) при температуре, близкой к температуре плавления. Между зернами могут образоваться легкоплавкие прослойки (обычно эвтектики с серой), по которым и происходит разрушение под действием сварочных напряжений (рис. 6.11,а).

Методы предотвращения: снижение количества примесей (особенно серы) в металле шва, правильный выбор режима сварки и формы шва.

Рис. 6.10. Наружные дефекты сварных соединений

Рис. 6.11. Внутренние дефекты

Рис. 6.12. Коробление при сварке

Холодные трещиныобразуются в шве и в зоне термического влияния при температуре, близкой к комнатной в результате насыщения шва водородом (флокены), образования закалочных структур, роста зерна (рис. 6.11,а).

Методы предотвращения: снижение количества углерода, предварительный подогрев свариваемых деталей, защита шва от водорода.

Поры– это газовые включения в твердом металле шва (рис. 6.11,б). Они образуются при низкой жидкотекучести металла шва, плохой газопроницаемости шлаковой пленки, слишком высокой скорости охлаждения. Газы попадают в жидкий металл либо из воздуха (при плохой защите сварочной дуги), либо через сварочные материалы (плохо очищенные кромки заготовки, влажные электроды). Попав в металл, газы растворяются в нем при высокой температуре и потом при охлаждении выделяются из-за снижения растворимости.

Методы предотвращения: надежная защита дуги, зачистка кромок, подготовка сварочных материалов, правильный выбор технологии и режима сварки.

Если дефекты все же получены, их необходимо вырезать и это место заварить снова.

Коробление– изменение геометрических размеров и формы сварного соединения под действием сварочных напряжений (рис. 6.12).

Методы предотвращения: правильный выбор схемы сборки изделия, порядка наложения швов и режима сварки.

Потеря специальных свойств, т. е. тех свойств, которые определяют эксплуатационную надежность данной сварной конструкции. Например,потеря коррозионной стойкости, теплостойкости, жаропрочности и других свойств.

Метод предотвращения: правильный выбор сварочных материалов, способа и режима сварки.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях, а также для получения швов в труднодоступных местах. Она пока незаменима при монтажных работах и сборке конструкций сложной формы.