- •Технология конструкционных материалов

- •Технология получения отливок в разовых песчано-глинистых формах

- •Оборудование и оснастка

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Припуски на усадку металлов

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Неравномерность деформации при прессовании

- •Оборудование, материалы, инструменты

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Ковка металлов

- •Оборудование и материалы

- •Краткие теоретические сведения

- •Основные операции и инструмент ковки

- •Оборудование для ковки

- •Выбор оборудования для ковки

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Контактная сварка

- •Оборудование и материалы

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Ручная электродуговая сварка Цели и задачи работы

- •Оборудование, материалы, инструмент

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Основные параметры режима резания

- •Режимы резания при чистовом и получистовом точении

- •Порядок выполнения работы и содержание отчета

- •По табл. 7.1 по табл. 7.3, по технической или 7.2 7.4 или 7.5 характеристике

- •Полученные значения параметров элементов режима резания занести в табл. 7.6.

- •Контрольные вопросы

- •Порядок выполнения работы и содержание отчета

- •Контрольные вопросы

- •Обработка заготовок на вертикально-фрезерном станке

- •Оборудование, инструменты

- •Краткие теоретические сведения

- •Порядок выполнения работы и оформления отчета

- •Контрольные вопросы

- •Варианты заданий к лабораторной работе № 2

- •Выделение шероховатости поверхностей деталей машин и обозначение ее на чертежах

- •Библиографический список

- •Оглавление

Основные операции и инструмент ковки

Операциейназывается законченная часть технологического процесса изготовления поковки, осуществляемая на одном рабочем месте.

К операциям ковки относятся: протяжка, разгонка, раскатка, прошивка, передача, гибка, скручивание, осадка. Еще ряд других операций используется реже.

Протяжка– кузнечная операция, предназначенная для получения у поковки или ее отдельных частей меньшего поперечного сечения. Протяжку выполняют ударами молота или нажатиями пресса на верхний боек с подачей заготовки вдоль продольной оси (рис. 4.3). После каждого обжатия или серий обжатий заготовку поворачивают (кантуют) вокруг оси на 90 градусов и деформируют по высоте, что ведет к удлинению заготовки. Ряд одноименных последовательных ударов называется проходом. Продольное перемещение заготовки, т. е. длина деформируемой ее части за каждое обжатие, называется подачейl.

Применяют различные схемы протяжки. Протяжку заготовок с прямоугольными или квадратными сечениями выполняют на плоских бойках тремя способами.

Первый способ: последовательно делают обжатия 1, 2, 3, 4, 5 без промежуточной кантовки. Затем заготовку кантуют на 90, аналогично выполняют обжатия от 6 до 10 (рис. 4.3,а). Этот способ применяют для мелких и средних по массе заготовок из углеродистой и легированной стали. Это протяжка «проходами».

|

|

|

|

а |

б |

Рис. 4.3. Способы выполнения протяжки:

а,б,в– последовательность выполнения;г– величина подачи при протяжке

Второй способ: после каждого обжатия с одной и с другой стороны (переход) выполняют подачу и следующий переход. Кантовку производят при этом в обе стороны (рис. 4.3, б). Способ применяют для ковки крупныхзаготовок из углеродистых и легированных сталей. Это протяжка «кольцами».

Третий способ: после каждого обжатия заготовку кантуют в одну и ту же сторону на 90 градусов, а после каждых четырех обжатий осуществляют подачу заготовки. Этот способ протяжки «по винту» отличается большой трудоемкостью, его применяют при ковке твердой инструментальной стали, для уменьшения внутренних напряжений.

При изготовлении поковок с удлиненной осью (валы – валы гладкие и ступенчатые тяги, шатуны) протяжка является основной формообразующей операцией в технологическом процессе. При этом измельчается крупнозернистая структура исходной литой заготовки, завариваются внутренние дефекты и повышаются механические свойства металла.

|

|

|

|

а |

б |

Рис. 4.4. Бойки различной формы:

а– плоские (1 – нижний, 2 – верхний, 3 – отверстия для транспортировки,

4 – хвостовик с клином для крепления); б – вырезные

Протяжку производят бойками различной формы: плоскими (рис. 4.4, а),вырезными (рис. 4.4,б), комбинированными (рис. 4.4,в).

Рис. 4.5. Изменение формы размеров при протяжке

Вырезные (радиусные) бойки применяют для ковки заготовок круглого сечения. При ковке в вырезных бойках уширение практически отсутствует, а схема деформации приближается к неравномерному всестороннему сжатию, что позволяет ковать поковки из малопластичных сталей.

Достоинство комбинированных бойков: их большая по сравнению с вырезными универсальность и возможность получения достаточной проковки металла по сечению.

При протяжке заготовка постепенно удлиняется и вместо исходных размеров B,H,Lприобретает новые размеры –B1,H1,L1(рис. 4.5).

Интенсивность проковки металла выражается коэффициентом уковки У.

![]() , (4.1)

, (4.1)

где FиF1– площади поперечного сечения заготовки до и после протяжки.

Для круглых

заготовок

гдеDиD1– диаметры заготовки и поковки.

гдеDиD1– диаметры заготовки и поковки.

Чем больше уковка, тем лучше прокован металл, т. е. лучше его структура и механические свойства. Величина уковки для слитков из углеродистой и среднелегированной стали обычно принимается в пределах 2,5–3 и более. Для поковок, изготавливаемых из горячекатаной стали, достаточна величина уковки 1,3–1,5.

Величина относительного обжатия называется степенью деформации Е.При каждом обжатии высота заготовки уменьшается на абсолютную величину деформацииН=НН1. Степень деформации по высоте заготовки при обжатии равна

![]() .(4.2)

.(4.2)

Между уковкой как основной характеристикой величины деформации и величинами относительной деформации существуют количественная зависимость

![]() (4.3)

(4.3)

Разновидностями протяжки являются операции: раскатка на оправке и разгонка.

Раскаткана оправке– одновременное увеличение наружного и внутреннего диаметра прошитой заготовки за счет уменьшения толщины ее стенокS(рис. 4.6). Операцию выполняют при помощи узкого бойка и цилиндрической оправки. Оправка определенного диаметраd0заменяет нижний боек и опирается на две стойки. После каждого обжатия кольцо поворачивают на заданный угол.

При обжимах кроме увеличения наружного и внутреннего диаметров происходит удлинение заготовки. Эту операцию применяют для изготовления поковок типа колец, зубчатых венцов, бандажей, различных обечаек и других деталей с тонкими стенками и большими отверстиями.

Рис. 4.6. Раскатка

Разгонка– увеличение ширины части заготовки за счет уменьшения еетолщины (рис. 4.7). Сначала на заготовке прямоугольного сечения по предварительной разметке с помощью пережимки (рис. 4.7,а) делают пережим в месте начала заготовки металла. Затем посредине части заготовки, подлежащей уширению под углом 90 градусов к сделанному пережиму, устанавливают раскатку (рис. 4.7,б), внедряют ее в заготовку. Заготовка начинает расширяться. Переставляя раскатку вправо от намеченного центрального углубления (рис. 4.7,в– увеличенный масштаб), а затем влево, постепенно разгоняют металл в ширину. После внедрения раскатки волнистую поверхность выглаживают плоским бойком (рис. 4.7,г).

|

|

|

|

а |

б |

|

|

|

|

в |

г |

|

Рис. 4.7. разгонка: а, б, в, г – последовательность выполнения | |

Рис. 4.8. Инструмент: а, б, в– раскатки;г, д– пережимки

Прошивка– это операция получения сквозных и глухих отверстий в заготовке за счет вытеснения металла (рис. 4.9). Инструментом для прошивки являются прошивни (рис. 4.10) – сплошные и пустотелые; последними прошивают отверстия большого диаметра (400–900 мм). Диаметр прошивня выбирают равным 1/2–1/3 наружного диаметра заготовки, при большом диаметре прошивня значительно искажается форма прошиваемой заготовки.

Прошивку пустотелым прошивнем (рис. 4.9, а,б) применяют для получения отверстий диаметром больше 400 мм, при этом металл течет во внутрь полого прошивня. При внедрении прошивня на глубину 3/4–4/5 от высоты заготовки ее переворачивают, и ударяя широким торцом прошивня, получают сквозное отверстие. Вместе с прошивнем из отверстия извлекают отходы (выдру). Эту операцию применяют также для удаления некачественной сердцевины слитка.

Рис. 4.9. Прошивка отверстий в поковках:

а– сплошным прошивнем; б– полым прошивнем

При прошивке сплошным прошивнём поковок, осаженную заготовку устанавливают на нижнем бойке, а на нее по центру сверху прошивень (рис. 4.9, а), торцом меньшего диаметра вниз. Слегка вдавливают прошивень в металл заготовки, а затем ударяют. При этом металл вначале выдавливается из-под прошивня в стороны, получают глухое отверстие 3/4 высоты заготовки. Затем заготовку поворачивают на 180 градусов и ставят на нижний боек отверстием вниз, производят сквозную прошивку с обратной стороны. Полученная выдра по объему составляет лишь 1/4 объема прошиваемого отверстия.

Для уменьшения трения между прошивнем и заготовкой получаемое углубление припыливают порошком молотого угля или графита.

Использование полого прошивня по сравнению со сплошным снижает усилие прошивки.

|

|

|

|

|

а |

б |

в |

|

Рис. 4.10. Инструменты прошивки: а,в– сплошные;б– полый | ||

Отрубка– полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента – топора. Отрубку металла применяют для отделения заготовок под ковку от прутков, для удаления прибыльной и данной части слитков и т. д. отрубку металла производят в горячем состоянии.

а б в г

Рис. 4.11. Топоры для отрубки:

а – двусторонний; б – левый; в – правый; г – фасонный

Применяют топоры двусторонние (рис. 4.11, а) и односторонние (рис. 4.11,б, в) – правые и левые. Последние обеспечивают меньший отход металла и меньшие припуски на механическую обработку. Вырубку дефектов с поверхности поковок выполняют фасонным топором (рис. 4.11,г).

а б

Рис. 4.12. Отрубка с поворотом заготовки

При отрубке нагретую заготовку 1 (рис. 4.12,а) располагают на середине нижнего бойка и измерительным инструментом или шаблоном намечают место установки топора. Топор верхним бойком внедряется на глубину, составляющую примерно 3/4 высоты заготовки. Затем заготовку поворачивают на 180 градусов (рис. 4.12,б) и производят окончательное отделение части заготовки. Второй вариант отрубки выполняют без поворота заготовки: после удаления топора из надрубленного места заготовки под перемычку укладывается квадрат и верхним бойком производят разделение материала.

Скручивание (закручивание) применяется для формирования колен поковки вала. Одно колено зажимают бойками молота, а на другое надевают вилку и медленно ее поворачивают.

Рис. 4.13. Скручивание

Осадка– операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения (рис. 4.14). Осадку применяют:

для получения поковок с большими поперечными размерами при относительно малой высоте (зубчатые колеса, диски и т. п.);

как предварительную операцию перед прошивкой при изготовлении пустотелых поковок (колец, барабанов);

как предварительную операцию для уничтожения литой дендритной структуры слитка и улучшения механических свойств изделия.

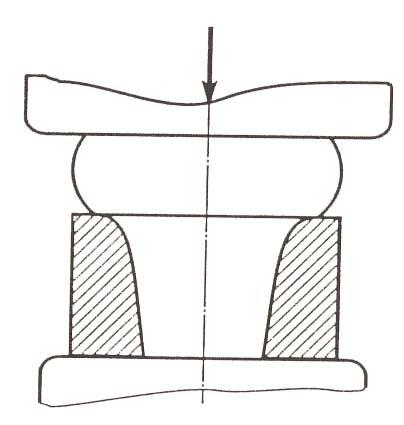

а б

Рис. 4.14. Схема осадки: а – исходная заготовка; б – поковка после осадки

Схема осадки под молотом цилиндрической заготовки (рис. 4.14) имеющей диаметр Dи высотуН. В результате действия сил трения τ на контактных поверхностях бойка и заготовки изменяются не только размеры заготовки, но и искажается ее форма: вместо цилиндра получатся выпуклое (бочкообразное) тело с диаметром торцовDт, а выпученной части –Dв. В технологических расчетах обычно учитывают средний диаметр поковки из условия постоянства объема:

![]() . (4.4)

. (4.4)

При давлении бойков на заготовку между заготовкой и инструментом возникает контактное трение, препятствующее свободному перемещению металла. На торцах заготовки цилиндрической формы в вертикальном сечении образуют конусы (рис. 4.15, а) неподвижного металла, а при ковке гранёных заготовок – пирамиды (рис. 4.15,б).

Фигуры, образуемые неподвижными частями поковки, называют конусами скольжения. Металл, находящийся в пределах конуса скольжения, не может выйти из него, и поэтому пластическая деформация осуществляется за счет металла, находящегося вне конусов скольжения. Действие конусов скольжения при этом подобно действиям силовых клиньев, внедряющихся в массу металла и тем самым деформирующих его, поэтому металл течет из объемов, где в данный момент действуют конусы скольжения. Соотношение высоты и диаметра заготовки определяет геометрическую форму и качество поковки после осадки.

При большой высоте заготовки

![]() ,

когда вершины конусов относят далеко

друг от друга, заготовка деформируется

в двух местах, образуя двойную бочку

(рис. 4.15,в). При высоте заготовки

,

когда вершины конусов относят далеко

друг от друга, заготовка деформируется

в двух местах, образуя двойную бочку

(рис. 4.15,в). При высоте заготовки![]() ,

но недостаточной пластичности металла

после встречи конусов может происходить

их внедрение друг в друга, сопровождающееся

постепенным разрушением конусов с

вершин (рис. 4.15,г) или скольжением

одного конуса по другому

(рис. 4.15,д). Сближающиеся конусы

приводят к образованию трещин или

разрушению заготовки.

,

но недостаточной пластичности металла

после встречи конусов может происходить

их внедрение друг в друга, сопровождающееся

постепенным разрушением конусов с

вершин (рис. 4.15,г) или скольжением

одного конуса по другому

(рис. 4.15,д). Сближающиеся конусы

приводят к образованию трещин или

разрушению заготовки.

Наиболее часто на практике зоны затрудненной деформации, расклинивающие металл, имеют форму куполов 1 (рис. 3.34). Выделяются также зоны II и III.

Зона IIвыходит на боковые поверхности заготовки, интенсивность деформации в ней больше, чем в зонеI, и меньше, чем в зонеIII. Здесь возникают растягивающие напряжения, которые могут являться причиной образования трещин и ограничивают величину деформации при осадке.

Зона III– зона наиболее интенсивной деформации, она располагается в осевом сечении заготовки и может частично выходить на торцы и боковые поверхности заготовки.

Для уменьшения коэффициента трения контактные поверхности бойков должны иметь незначительную шероховатость. Бочкообразованию способствует также переохлаждение торцов нагретой заготовки из-за контакта с более холодными бойками. В этом случае подогревают бойки или осадочные плиты. Для уменьшения коэффициента трения и получения более равномерной осадки применяются смазочные материалы: сухие древесные опилки, графит с машинным маслом, водный раствор коллоидного графита и жидкого стекла и т. д.

Рис. 4.15. Схема возникновения неравномерной деформации при осадке:

а, б– в заготовках различной формы;в– заготовки большой высоты;

г, д – в заготовках из металла недостаточной пластичности

а б

Рис. 4.16. Операции ковки:

а – неравномерность деформации при осадке; б – высадка

С увеличением общей степени деформации разница местных деформаций у торцевых поверхностей и в центре возрастает. При степени деформации 60 % в зоне I(рис. 4.16,а) металл будет продеформирован на величину около 10 %, а в центре зоныIIIдеформация составляет более 90 %. Поэтому степень закрытия дефектов по объему осаживаемой заготовки будет различной. Для закрытия дефектов, находящихся в зонеI, требуется повышенная степень деформации, что достигают правильным подбором конфигурации бойков и осадочных плит.

Высадкапредставляет собой осадку на части высоты заготовки. В зависимости от конфигурации поковки утолщение может располагаться как на конце, так и в средней части заготовки. Чаще всего при ковке на молоте утолщенной является концевая часть (рис. 4.16,б). В этом случае заготовку устанавливают на подкладное кольцо, диаметр отверстия которого несколько больше диаметра заготовки. Высадка производится ударами верхнего бойка до получения требуемых размеров фланца.

При нагреве средней по высоте части заготовки до более высоких температур получают осадку в этой зоне.