- •Міністерство освіти і науки, молоді та спорту України

- •1 Завдання до ргр

- •1.1 Розрахувати:

- •3 Методика виконання ргр і складання пояснювальної записки

- •3.1 Початок оформлення пояснювальної записки до ргр

- •3.2 Розрахунок зубчастої циліндричної передачі (одноступінчастого редуктора з циліндричними прямо- зубчастими колесами)

- •3.2.1 Розрахунок основних параметрів зубчастого зачеплення з циліндричними колесами

- •1) Вибираємо матеріал зубчастих коліс

- •2) Визначаємо допускні контактні напруги [н] для шестерні і колеса за нижченаведеними формулами:

- •5)Перевірковий розрахунок зубчастої редукторної передачі

- •4 Проектний розрахунок веденого валу редуктора

- •4.1 Вибір матеріалу валу і визначення допускних напруг

- •4.2 Визначення геометричних параметрів ступінчастих частин редукторного валу

- •4.3 Ескізна компоновка редуктора

- •4.4 Вибір і розрахунок шпонок

- •4.5 Вибір підшипників котіння

- •5 Конструювання зубчастих коліс

- •6 Конструювання корпусу редуктора

- •7 Змащування зубчастого зачеплення і опор

- •8 Питання для надання відповідей у письмовій формі, що входять до складу обсягу ргр

- •Херсонська державна морська академія

- •Теорія механізмів

4 Проектний розрахунок веденого валу редуктора

Розрахунок валів здійснюється у два етапи:

проектний (попередній) розрахунок тільки на кручення (згинальний момент поки невідомий, оскільки невідомі розташування опор і місця прикладання навантажень);

і перевірковий (уточнюючий) розрахунок на міцність за напругами кручення і гнуття.

Перевірковий розрахунок веденого валу у даній розрахунково-графічній роботі не виконується, виходячи з того, що за навчальним планом не передбачено виконання саме проекту редуктора (тобто виконується РГР, а не курсовий проект з деталей машин), де при проектуванні редуктора серед інших розрахунків складових частин редуктора другий етап розрахунку валів є обов’язковим.

4.1 Вибір матеріалу валу і визначення допускних напруг

Для виготовлення більшості валів в основному використовують вуглецеві сталі марок 20, 30, 40, 45 та 50, а також леговані сталі марок 20Х, 40Х, 40ХН, 30ХГСА, 40ХН2МА, 18Х2Н4МА та ін. Сталі 40ХН, 40ХН2МА, 30ХГТ, 30ХГСА та ін. застосовують для високо напружених валів відповідальних машин. Вали з цих сталей піддають, як правило, поліпшенню, загартуванню з високим відпуском або поверхневому гартуванню з нагріванням СВЧ і низьким відпуском (шліцеві вали). Можуть використовуватись і титанові сталі ВТЗ-1, ВТ-6 і ВТ-9.

Швидкохідні вали, що обертаються у підшипниках ковзання, вимагають досить високої твердості цапф, а тому їх виготовляють із цементованих сталей 20Х, 12ХНЗА, 18ХГТ або азотованих сталей типу 38Х2МЮА. Хромовані вали мають високу стійкість проти спрацювання. Наприклад, в автомобільній промисловості покриття хромом шийок колінчастих валів збільшує ресурс до перешліфування у 3-5 разів.

У редукторі, що розраховується, доцільно застосування середньовуглецевих сталей, наприклад, марки 45 і низьколегованих сталей, наприклад, марки 40Х.

Для компенсації приблизності проектного розрахунку, підвищення гарантій його надійності застосовують занижені значення допускних напруг на кручення [ ]к = 10 20 Нмм-2 (менше значення – для швидкохідного валу, більше – для тихохідного).

У якості матеріалу валів редуктора призначаємо сталь 45; поліпшення; величина допускної напруги на кручення для веденого валу приймаємо: [ ]к = 20 Нмм -2 .

4.2 Визначення геометричних параметрів ступінчастих частин редукторного валу

Редукторний вал – це ступінчасте циліндричне тіло, кількість і розміри ступенів якого залежить від кількості і розмірів розташованих на валу деталей.

Проектний

розрахунок валу необхідний для розробки

його конструкції, визначення орієнтовних

геометричних розмірів (діаметр d

і довжина

![]() )

його

кожної

ступені, а саме:

)

його

кожної

ступені, а саме:

діаметр вхідного кінця вала під напівмуфту з боку ведучого вала електродвигуна або під діаметр вихідного кінця тихохідного валу з боку приводу робочої машини, який визначається за нижчеподаною формулою :

(6)

(6)

де Мк – крутний момент, що дорівнює обертовому моменту на

валу, Нм;

– і довжина елементу, що розташована на кінці валу (шестерні, зірочки, шківу або напівмуфти):

![]() 1

= L

,

1

= L

,

де L – довжина елемента, що розташований на кінці вала.

Визначаємо діаметр вихідного кінця веденого тихохідного валу (під шестерню або шків передачі до робочої машини).

З таблиці 9 маємо М2 = 184,37 Н м і підставивши дані до формули (6), отримаємо.

Остаточні значення діаметрів валів в місцях посадки спряжених деталей (шківів, зубчастих коліс, підшипників тощо) округляють до найближчих стандартних значень за ГОСТ 6636-69, рекомендуємо вибирати з ряду значень Ra 40 (таблиця 10).

Таблиця 10 – Нормальні діаметри і довжини у машинобудуванні (витяг із ГОСТ 6636-69)

|

Ra 5 |

Ra 10 |

Ra 20 |

Ra 40 |

Ra 5 |

Ra 10 |

Ra 20 |

Ra 40 |

|

10 |

10 |

10 |

10 |

25 |

25 |

25 |

25 |

|

10,5 |

26 | ||||||

|

Ra 5 |

Ra 10 |

Ra 20 |

Ra 40 |

Ra 5 |

Ra 10 |

Ra 20 |

Ra 40 |

|

|

|

11,5 |

11 |

|

|

28 |

28 |

|

11,5 |

30 | ||||||

|

12 |

12 |

12 |

32 |

32 |

32 | ||

|

13 |

34 | ||||||

|

14 |

14 |

36 |

36 | ||||

|

15 |

38 | ||||||

|

16 |

16 |

16 |

16 |

40 |

40 |

40 |

40 |

|

17 |

42 | ||||||

|

18 |

18 |

45 |

45 | ||||

|

19 |

48 | ||||||

|

20 |

20 |

20 |

50 |

50 |

50 | ||

|

21 |

53 | ||||||

|

22 |

22 |

56 |

56 | ||||

|

24 |

60 |

У відповідності до ряду Ra 40 приймаємо:

d1T = 40 мм (орієнтуючись на підшипник котіння № 309, у якого діаметр під вал дорівнює 45 мм) (таблиця 11).

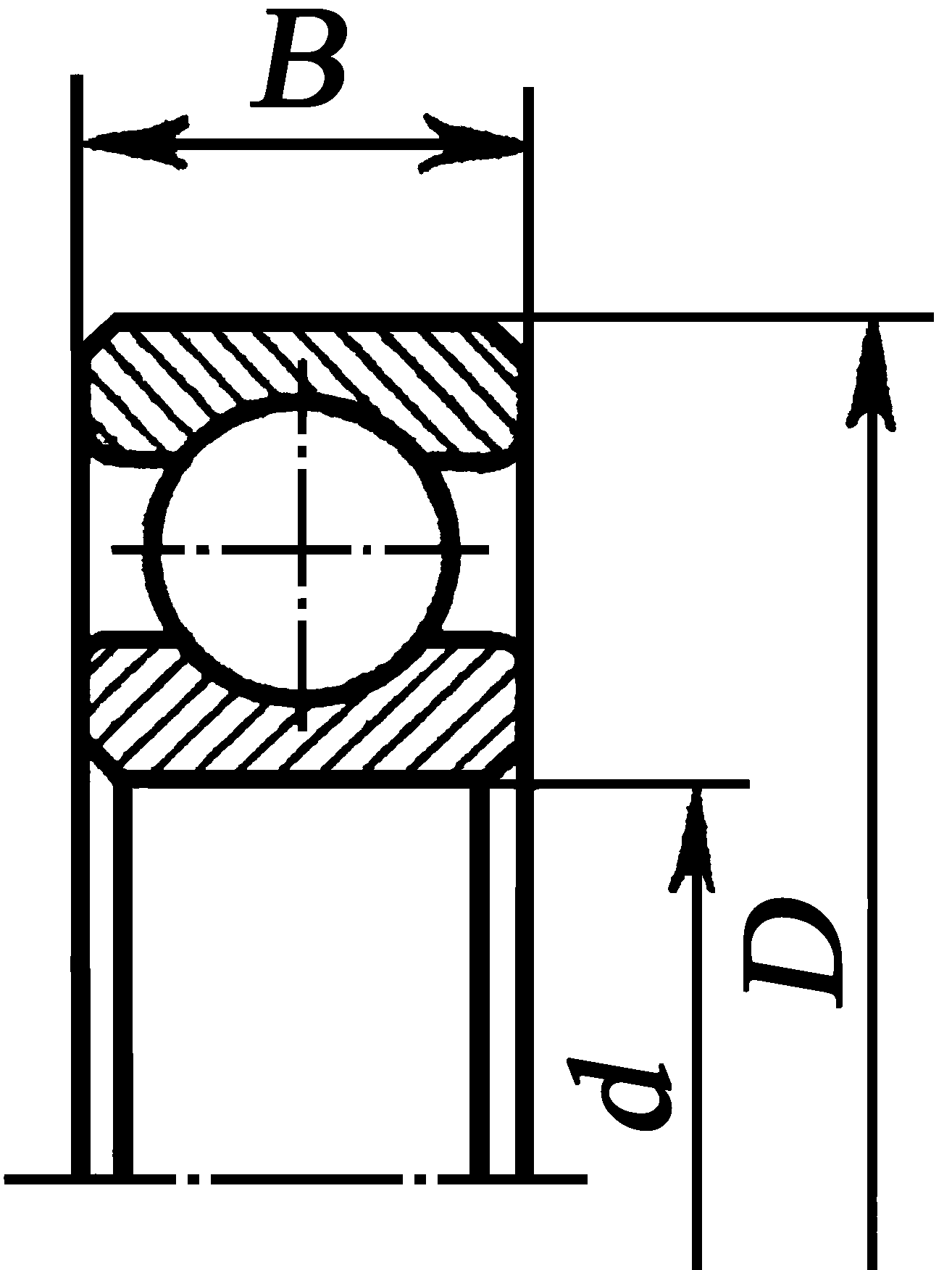

Таблиця 11 – Кулькові підшипники котіння однорядні (витяг з ГОСТ 8338-75)

|

| |||||||||||

|

Умовне позна-чення підшип-ника |

Розміри, мм |

Динамічна вантаж-ність |

Статична вантаж-ність |

Умовне позна-чення підшип-ника |

Розміри, мм |

Динамічна вантаж-ність |

Статична вантаж-ність | ||||

|

d |

D |

B |

d |

D |

B | ||||||

|

С, кН |

С, кН |

С, кН |

С, кН | ||||||||

|

Легка серія 200 Гранична частота обертання кільця підшипника при рідинному мащенні nгр = (16 5)103 хв-1 |

Середня серія 300 Гранична частота обертання кільця підшипника при рідинному мащенні nгр = (16 4)103 хв-1 | ||||||||||

|

204 |

20 |

47 |

14 |

12,7 |

6,2 |

304 |

20 |

52 |

15 |

15,90 |

7,8 |

|

205 |

25 |

52 |

15 |

14,00 |

6,95 |

305 |

25 |

62 |

17 |

22,5 |

11,40 |

|

206 |

30 |

62 |

16 |

19,50 |

10,00 |

306 |

30 |

72 |

19 |

28,1 |

14,60 |

|

207 |

35 |

72 |

17 |

25,50 |

13,70 |

307 |

35 |

80 |

21 |

33,2 |

18,00 |

|

208 |

40 |

80 |

18 |

32,00 |

17,80 |

308 |

40 |

90 |

23 |

41,0 |

22,4 |

|

209 |

45 |

85 |

19 |

33,20 |

18,60 |

309 |

45 |

100 |

25 |

52,7 |

30,00 |

|

210 |

50 |

90 |

20 |

35,10 |

19,80 |

310 |

50 |

110 |

27 |

61,8 |

36,00 |

|

211 |

55 |

100 |

21 |

43,60 |

25,00 |

311 |

55 |

120 |

29 |

71,5 |

41,50 |

|

212 |

60 |

110 |

22 |

52,00 |

31,00 |

312 |

60 |

130 |

31 |

62,9 |

48,40 |

|

213 |

65 |

120 |

23 |

56,00 |

34,00 |

313 |

65 |

140 |

33 |

92,3 |

56,00 |

|

214 |

70 |

125 |

24 |

61,80 |

37,50 |

314 |

70 |

150 |

35 |

104,0 |

63,00 |

|

215 |

75 |

130 |

25 |

66,30 |

41,00 |

315 |

75 |

160 |

37 |

112,0 |

72,50 |

Приймаємо довжину кінця тихохідного валу редуктора за умови його з’єднання з валом робочої машини, наприклад, за допомогою стандартної пружньої втулково-пальцьової муфти (рисунок 5, таблиця 12):

![]()

|

|

|

Рисунок 5 – Пружня втулково-пальцьова муфта |

Таблиця 12 – Муфти пружні втулково-пальцьові (витяг з ГОСТ 21424 – 75)

|

Момент Т, Нм |

Кутова швид-кість , рад/с |

Отвір, мм |

Габаритні розміри |

Зміщення осей валів, не більше | |||

|

d |

l |

L |

D |

поздов-жнє, мм |

кутове | ||

|

31,5 |

670 |

16; 18; 19 |

28 |

60 |

90 |

0,2 |

1030’ |

|

63 |

600 |

20; 22; 24 |

36 |

76 |

100 | ||

|

125 |

480 |

25; 28;30 |

42 |

89 |

120 |

|

|

|

250 |

400 |

32; 35; 36; 38; 40; 42; 45 |

50 |

121 |

140 |

0,3 |

10 |

|

500 |

380 |

40; 42; 45 |

82 |

169 |

170 | ||

|

710 |

315 |

48; 50; 55; 56 |

82 |

170 |

190 |

0,4 | |

|

1000 |

300 |

50; 55; 56 |

82 |

170 |

220 | ||

Далі діаметри ступенів вала визначаємо або за напрацьованими практикою проектування емпіричними залежностями, або за конструктивними міркуваннями, ступінчасто збільшуючи діаметр вала від вихідного кінця до центральної ділянки (під колесо редуктора), після чого йде ступінчасте зменшення діаметра, закінчуючи розміром діаметра вала під внутрішній діаметр підшипника котіння.

Діаметри і довжини ступінчастих частин валу, а також розміри окремих елементів корпусу редуктора встановлюють під час розробки обов’язкового етапу конструювання виробу, яке має назву ескізної компоновки.