- •4. Технічні вимірювання

- •4.1. Лінійні вимірювання

- •Отсчетным устройством

- •Зубчаті для Важеля вимірювальні головкив більшості випадків мають загальний принцип побудови. Технічні характеристики приведені в [42].

- •Нутромера

- •Мал. 4.13. Інструментальні мікроскопи:

- •Мал. 4.16. Оптіметри: а – вертикальний типа икв;

- •4.2. Кутові вимірювання

- •4.3. Альтернативний метод контролю виробів

- •4.3.1. Калібри для гладких циліндрових деталей

- •Измерительные устройства

- •Мал. 4.31. Класифікація засобів і методів альтернативної

- •Мал. 4.35. Схеми нестандартних конструкцій калібрів

- •4.3.2. Контроль розмірів висоти і глибини [42]

- •4.3.3. Контроль конусів і кутів

- •4.5. Контроль і вимірювання шорсткості

- •4.6. Контроль і вимірювання різьблення [50, 35]

- •4.6.1. Контроль різьблення калібрами

- •Мал. 4.43. Схеми полів допусків різьбових калібрів

- •4.6.2. Диференційований (поелементний) контроль параметрів різьблення

- •4.7. Вимірювання і контроль зубчатих коліс і передач [50]

- •4.8. Вимірювання за допомогою цифрових вимірювальних приладів

- •Устройство инструментального микроскопа

- •4.9. Вимірювання електричних і магнітних величин

- •4.9.1. Електромеханічні вимірювальні прилади

- •Мал. 4.56. Прилади електровимірювань: їм – вимірювальні прилади;

- •4.9.2. Електротермічні вимірювальні прилади

- •4.10. Інформаційно-вимірювальні системи і обчислювальні для вимірника комплекси

- •4.11. Автоматизація системи контролю і управління збором даних

- •4.11.1. Завдання і різновиди автоматизованих систем контролю

- •4.11.2. Вимірювальні перетворювачі

- •Мал. 4.59. Схеми перекриттів повітря в пневматичних перетворювачах:

- •4.11.3. Вимірювальні роботи [7]

- •4.12. Вимірювання температури

- •4.12.1. Температурні шкали і одиниці теплових величин

- •4.12.2. Механічні контактні термометри

- •Газовий термометр розглянутий в п 4.12.1 (див. Мал. 4.68).

- •4.12.3. Електричні контактні термометри

- •4.12.4. Пірометри випромінювання

- •4.12.4.1. Приймачі повного випромінювання

- •4.12.4.2. Фотоелектричні приймачі випромінювання

- •4.12.4.3. Пірометри

4.3. Альтернативний метод контролю виробів

Альтернатива (від лати. alter - один з двох) означає "кожна з можливостей, що виключають один одного".

Контроль за альтернативною ознакою - це контроль за якісною ознакою, в ході якої кожну перевірену одиницю продукції відносять до категорії придатних або дефектних. При цьому методі встановлюється факт відповідності контрольованого параметра контрольному нормативу.

Альтернативний контроль може бути: елементним або комплексним; одно- і багатовимірним; неавтоматичним, механізованим, напівавтоматичним, автоматичним; пасивним або активним.

Альтернативний контроль здійснюється вимірювальними засобами, спеціально призначеними для цієї мети.

На схемі (мал. 4.31) приведена класифікація засобів і методів альтернативної перевірки придатності параметрів виробів. При альтернативній перевірці найширше використовуються калібри. Більшість видів і конструкцій калібрів стандартизовано.

4.3.1. Калібри для гладких циліндрових деталей

Для контролю гладких циліндрових виробів типу валів і втулок, особливо у великосерійному і масовому виробництві, широко застосовують граничні гладкі калібри (ГОСТ 2216 - 84). Калібри для валів називаються скобами, а для отворів - пробками. Комплект калібрів складається з прохідного і непрохідного (мал. 4.32, а).

Придатність деталей з допуском від IТ6 до IТ17, особливо при масовому і великосерійному виробництвах, найчастіше перевіряють граничними калібрами. Комплект робочих граничних калібрів для контролю розмірів гладких циліндрових деталей складається з прохідного калібру ПР (їм контролюють граничний розмір, відповідний максимуму матеріалу об'єкту, що перевіряється) і непрохідного калібру НЕ (їм контролюють граничний розмір, відповідний мінімуму матеріалу об'єкту, що перевіряється).

Альтернативная

проверка годности

геометрических параметров

изделий

МерыИзмерительные устройства

С постоянным

зна-

чением:плоскопа-

раллельные концевые

меры, угловые меры, набор принадлеж-

ностей

Калибры

С переменным

значением: штри-

ховой метр, рулетка,

масштабная ли-

нейка, лимб

Простей-шие

Уни-версаль-ные

Спе-циальные

Виды проверки:

Однопредельная, двухпредельная,

элементная, ком-

плексная

Типы калибров:

нормальные, пре-

дельные, конт-рольные,

устано-

вочные, специальные

Щупы

Линейки лекальные

Угольники лекальные

Штангенин- струменты Измерительные

приборы шкальные с указателями пределов

сортировки или годности

Приборы активного

контроля

Преобразователи

и датчики

Измерительные

приборы

Измерительные

приспособления

Измерительные

установки и системы

Полуавтоматы и

автоматы

Мал. 4.31. Класифікація засобів і методів альтернативної

перевірки

придатності параметрів виробів

Рис. 4.32. Контроль

цилиндрических валов и втулок гладкими

предельными калибрами:

а- схема

контроля вала скобами и отверстия

пробками;б- скобы листовые

двусторонние от 1 до 70 мм;в-

скобы штампованные односторонние от

1 до 50 мм;г - скобы штампованные

двусторонние от 3 до 100 мм;д -скобы штампованные односторонние с

ручками от 100 до 325 мм;е –

скобы, регулируемые до 330 мм

Деталь вважають придатною, якщо прохідний калібр (прохідна сторона калібру) під дією власної ваги або зусилля, приблизно рівного йому, проходить, а непрохідний калібр (непрохідна сторона) не проходить по контрольованій поверхні деталі. В цьому випадку дійсний розмір деталі знаходиться між заданими граничними розмірами.

Робочі калібри ПР і НЕ призначені для контролю виробів в процесі їх виготовлення. Цими калібрами користуються робочі і контролери ОТК заводу-виробника, причому в останньому випадку застосовують частково зношені калібри ПР і нові калібри НЕ.

Для установки регульованих калібрів-скоб і контролю нерегульованих калібрів-скоб застосовують контрольні калібри К—И, які є непрохідними і служать для вилучення з експлуатації унаслідок зносу прохідних робочих скоб. Не дивлячись на малий допуск контрольних калібрів, вони все ж таки спотворюють встановлені поля допусків на виготовлення і знос робочих калібрів, тому контрольні калібри по можливості не слід застосовувати. Доцільно, особливо в дрібносерійному виробництві, контрольні калібри замінювати кінцевими заходами або використовувати універсальні вимірювальні прилади.

Вали і отвори з допуском IТ5 і точніше не рекомендується перевіряти калібрами, оскільки вони вносять велику погрішність вимірювання. Такі деталі перевіряють універсальними вимірювальними засобами.

Для зниження витрат на калібри прагнуть збільшити їх зносостійкість. Так, зносостійкість калібрів, оснащених твердим сплавом, в 50—150 разів вище в порівнянні із зносостійкістю сталевих калібрів і в 25—40 разів вище в порівнянні із зносостійкістю хромованих калібрів при підвищенні вартості калібрів тільки в 3—5 разів.

Для контролю валів використовують головним чином скоби. Найбільш поширені односторонні двохграничні скоби. Застосовують також регульовані скоби, які можна настроювати на різні розміри, що дозволяє компенсувати знос і використовувати одну скобу для вимірювання розмірів, лежачих в певному інтервалі. Регульовані скоби в порівнянні з жорсткими мають меншу точність і надійність, тому їх гущавині застосовують для контролю виробів квалитета 8 і грубіше.

При конструюванні граничних калібрів для гладких, різьбових і інших деталей слід дотримувати принцип подібності Тейлора, згідно якому прохідні калібри формою повинні бути прототипом деталі, що сполучається, з довжиною, рівній довжині з'єднання (тобто калібри для валів повинні мати форму кілець), і контролювати розміри у всій довжині з'єднання з урахуванням погрішностей форми деталей. Непрохідні калібри повинні мати малу вимірювальну довжину і контакт, що наближається до точкового, щоб перевіряти тільки власне розмір деталі. Таким чином, виріб вважають придатним, коли погрішності розміру, форми і розташування поверхонь знаходяться в полі допуску.

На практиці доводиться відступати від принципу Тейлора унаслідок незручностей контролю, наприклад, прохідним кільцем, оскільки це вимагає багатократного зняття деталі, закріпленої в центрах верстата. Замість контролю прохідними кільцями застосовують багатократний контроль прохідними скобами з широкими вимірювальними поверхнями, а замість штихмасов — непрохідні калібри-пробки з малою (значно менше, ніж у прохідної пробки) шириною вимірювальних поверхонь.

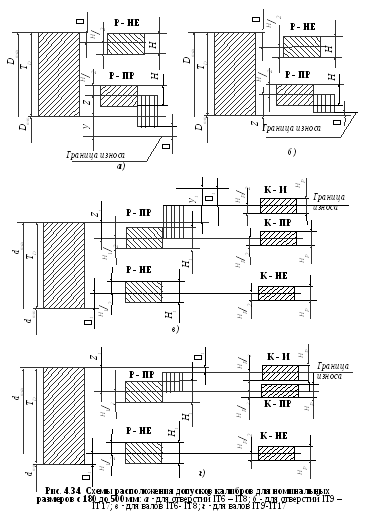

Допуски калібрів. Схеми розташування полів допусків калібрів приведені на мал. 4.33 і 4.34 з наступними позначеннями: d (D) – номінальний розмір виробу; dmin (Dmin)

– найменший граничний розмір виробу; dmax (Dmax) – найбільший граничний розмір виробу; Т – допуск виробу.

По ГОСТу 24853 - 81 на гладкі калібри устанавленні наступні допуски на виготовлення: Н – допуск на виготовлення калібрів для отвору (за винятком калібрів з сферичними вимірювальними поверхнями); НS – допуск на виготовлення калібрів з сферичними вимірювальними поверхнями для отвору; Н1 – допуск на виготовлення

калібрів для валу; НР – допуск на виготовлення контрольного калібру для скоби; Z – відхилення середини поля допуску на виготовлення прохідного калібру для отвору щодо найменшого граничного розміру виробу; Z1 – відхилення середини поля допуску на виготовлення прохідного калібру для валу щодо найбільшого граничного розміру виробу; у – допустимий вихід розміру зношеного прохідного калібру для отвору за межу поля допуску виробу; у1 – допустимий вихід розміру зношеного прохідного калібру для валу за межу поля допуску виробу; - величина для компенсації погрішності контролю калібрами отворів з розмірами понад 180 мм; 1 – величина для компенсації погрішності контролю калібрами валів з розмірами понад 180 мм.

Для прохідних калібрів, які в процесі контролю зношуються, окрім допуску на виготовлення, передбачається допуск на знос.

Для розмірів до 500 мм знос калібрів ПР з допуском до IТ8 включно може виходити за межу поля допуску деталі на величину у для пробок і y1 - для скоб; для калібрів ПР з допусками від IТ9 до IТ17 знос обмежується прохідною межею, тобто у = 0 і y1 = 0.

Ї

Слід зазначити, що поле допуску на знос відображає середньою можливий знос калібру.

Для всіх прохідних калібрів поля допусків Н (НS) і Н1 зрушені всередину поля допуску виробу на величину Z для калібрів-пробок і Z1 - для калібрів-скоб.

При номінальних розмірах понад 180 мм поле допуску непрохідного калібру також зрушується всередину поля допуску деталі на величину для пробок і 1 - для скоб, створюючи так звану зону безпеки, введену для компенсації погрішності контролю калібрами відповідно отворів і валів розміром понад 180 мм. Поле допуску калібрів НЕ для розмірів до 180 мм симетричне щодо верхнього відхилення деталі для пробок і щодо нижнего — для скоб, тобто = 0 і

1 = 0.

Зрушення полів допусків калібрів і меж зносу їх прохідних сторін всередину поля допуску деталі дозволяє усунути можливість спотворення характеру посадок і гарантувати отримання розмірів придатних деталей в межах встановлених полів допусків.

На рис.4.35 приведені схеми нестандартних конструкцій калібрів. Калібр для перевірки форми заданого профілю представлений на мал. 4.35, а. Нормальний калібр 1 використовується у поєднанні з гладким двохграничним калібром-пробкою 2. На мал. 4.35, би представлений варіант перевірки зазору З між калібром 2 і деталлю 1. На мал. 4.35, в дана схема використання спеціального стрілочного калібру для контролю глибини деталі 1. По просвіту З контролюється мальтійський хрест калібром, приведеним на мал. 4.35, р. Для контролю перпендикулярності з використанням щупа приведений калібр на мал. 4.35, д.