- •Определение зависимости показателя шероховатости рабочих валков от количества прокатанного металла в межперевалочный период.

- •Построение математической модели формирования шероховатости холоднокатаных полос.

- •Построение математической модели формирования шероховатости поверхности дрессированных полос

- •Коэффициент напряженного состояния (Kσ)

- •Список литературы

Коэффициент напряженного состояния (Kσ)

Рис.7. Зависимость коэффициента отпечатываемости от коэффициента напряженного состояния

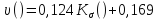

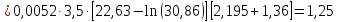

Данная зависимость описывается следующим уравнением:

.

(26)

.

(26)

Построение математической модели формирования шероховатости поверхности дрессированной полосы

После определения зависимости шероховатости рабочих валков дрессировочного стана от количества прокатанного металла в межперевалочный период и зависимости коэффициента отпечатываемости от коэффициента напряженного состояния, получена математическая модель формирования шероховатости дрессированной полосы.

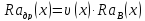

В общем виде эта зависимость выглядит так:

(27)

(27)

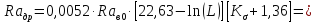

Теперь подставив зависимость (23) и (26) в формулу (28) получим искомую математическую модель:

(28)

(28)

.

.

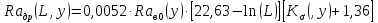

После несложных преобразований уравнение принимает следующий вид:

.

(29)

.

(29)

где Raдр – среднеарифметическое отклонение профиля дрессированной полосы; RaВ0 – исходная шероховатость поверхности рабочего валка; Kσ – коэффициент напряженного состояния металла в очаге деформации; L – количество продрессированного металла, км

Данная модель справедлива для следующих условий:

область определения: 0,9 < Raдр < 1,5, мкм;

область

допустимых значений: 0,8 <

𝛆5

<

1,65, %;

20

<

σ0

<

45, МПа;

20

<

σ1

<

58, МПа;

6

<

v5

<

12, м/с;

3

<

Raв

0

<

3,5, мкм:

390

<

<

560, МПа;

192

<

<

560, МПа;

192

<

<

243, МПа.

<

243, МПа.

В качестве примера приведем расчёт шероховатости поверхности дрессированной полосы из экспериментальной партии № 114596.

Исходные данные:

Raв0 = 3,5 мкм; L = 30,86 км; Kσ = 2,195.

Шероховатость полосы:

.

.

мкм.

мкм.

В таблице 2 приведены рассчитанные и измеренные значения показателей шероховатости поверхности дрессированных полос экспериментальной партии металла.

Таблица 2. Результаты сравнения рассчитанных и измеренных значений шероховатости поверхности дрессированных полос

|

Партия |

h, мм |

B, мм |

L, м |

Ra*, мкм (измеренное) |

Ra, мкм вычисленное |

∆=

мкм |

||||

|

112473 |

1,20 |

1580 |

2,22 |

1,4 |

1,48 |

0,08 |

||||

|

112474 |

1,20 |

1580 |

4,32 |

1,5 |

1,41 |

0,09 |

||||

|

112817 |

2,00 |

1530 |

6,44 |

1,4 |

1,37 |

0,03 |

||||

|

114751 |

1,50 |

1530 |

9,48 |

1,3 |

1,25 |

0,05 |

||||

|

112825 |

1,50 |

1530 |

14,75 |

1,4 |

1,29 |

0,11 |

||||

|

112824 |

1,50 |

1530 |

16,49 |

1,5 |

1,33 |

0,17 |

||||

|

114911 |

0,80 |

1530 |

21,87 |

1,5 |

1,41 |

0,09 |

||||

|

113286 |

1,12 |

1530 |

25,11 |

1,3 |

1,23 |

0,07 |

||||

|

114596 |

1,00 |

1530 |

30,86 |

1,3 |

1,25 |

0,05 |

||||

|

114748 |

1,50 |

1530 |

36,96 |

1,3 |

1,20 |

0,10 |

||||

|

114737 |

1,00 |

1530 |

39,61 |

1,0 |

1,16 |

0,16 |

||||

|

114738 |

1,00 |

1530 |

42,26 |

1,2 |

1,18 |

0,02 |

||||

|

112425 |

1,00 |

1477 |

46,22 |

1,1 |

1,20 |

0,10 |

||||

|

112427 |

1,00 |

1477 |

48,18 |

1,1 |

1,22 |

0,12 |

||||

|

114058 |

1,45 |

1270 |

57,52 |

1,1 |

1,23 |

0,13 |

||||

|

114057 |

1,45 |

1270 |

59,04 |

1,2 |

1,22 |

0,02 |

||||

|

114056 |

1,45 |

1270 |

60,57 |

1,0 |

1,18 |

0,18 |

||||

|

114300 |

1,35 |

1280 |

66,15 |

1,0 |

1,14 |

0,14 |

||||

|

114306 |

1,90 |

1280 |

67,30 |

0,9 |

1,07 |

0,17 |

||||

|

114443 |

1,00 |

1265 |

73,28 |

1,0 |

1,17 |

0,17 |

||||

|

114838 |

0,85 |

1280 |

83,17 |

1,0 |

1,11 |

0,11 |

||||

|

114836 |

0,85 |

1280 |

86,00 |

1,0 |

1,10 |

0,10 |

||||

|

114837 |

0,85 |

1280 |

86,04 |

1,0 |

1,16 |

0,16 |

||||

|

114310 |

1,90 |

1280 |

88,81 |

0,9 |

1,06 |

0,16 |

||||

|

114308 |

1,90 |

1280 |

89,95 |

0,9 |

1,05 |

0,15 |

||||

|

114309 |

1,90 |

1280 |

91,10 |

1,1 |

1,09 |

0,01 |

||||

|

114456 |

1,00 |

1225 |

97,90 |

1,1 |

1,15 |

0,05 |

||||

|

114455 |

1,00 |

1225 |

100,33 |

0,9 |

1,07 |

0,17 |

||||

|

114454 |

1,00 |

1225 |

102,77 |

0,9 |

1,00 |

0,10 |

||||

|

114457 |

1,00 |

1225 |

105,18 |

1,1 |

1,25 |

0,15 |

||||

|

115179 |

0,78 |

1115 |

110,13 |

0,9 |

1,06 |

0,16 |

||||

|

113378 |

1,50 |

1030 |

113,46 |

1,0 |

1,13 |

0,13 |

||||

|

113496 |

1,42 |

1030 |

115,21 |

1,0 |

1,12 |

0,12 |

||||

|

113698 |

1,00 |

1030 |

117,07 |

1,1 |

1,14 |

0,04 |

||||

|

114124 |

0,80 |

1030 |

119,72 |

1,0 |

1,13 |

0,13 |

||||

|

114109 |

2,00 |

1030 |

123,02 |

1,0 |

1,12 |

0,12 |

||||

|

114108 |

2,00 |

1030 |

124,33 |

0,9 |

1,04 |

0,14 |

||||

|

114107 |

2,00 |

1030 |

125,63 |

1,1 |

1,09 |

0,01 |

||||

|

113711 |

1,50 |

1030 |

128,71 |

0,9 |

1,04 |

0,14 |

||||

|

113721 |

2,00 |

1030 |

130,47 |

1,0 |

1,11 |

0,11 |

||||

|

113715 |

1,50 |

1030 |

132,23 |

0,9 |

1,03 |

0,13 |

||||

|

112725 |

0,70 |

900 |

137,74 |

1,0 |

1,15 |

0,15 |

||||

|

112729 |

0,70 |

900 |

141,48 |

1,0 |

1,14 |

0,14 |

||||

|

112726 |

0,70 |

900 |

141,51 |

1,1 |

1,25 |

0,15 |

||||

|

112717 |

0,70 |

900 |

145,15 |

1,1 |

1,26 |

0,16 |

||||

|

112517 |

0,70 |

900 |

148,96 |

1,1 |

1,25 |

0,15 |

||||

|

112516 |

0,70 |

900 |

152,78 |

1,0 |

1,14 |

0,14 |

||||

|

112515 |

0,70 |

900 |

156,61 |

1,0 |

1,12 |

0,12 |

||||

Примечание:

,

,

.

.

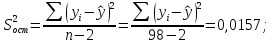

Средняя относительная погрешность расчета по формуле (29) составляет:

=

= = 6,8%

= 6,8%

Модель статистически значимо представляет результаты опытов, если выполняется условие:

;

;

где

– расчитанное и табличное значение

критерия Фишера;

– расчитанное и табличное значение

критерия Фишера;

– число степеней свободы:

– число степеней свободы:

=

n

- 1;

=

n

- 1;

=

n

– p

- 1,

=

n

– p

- 1,

n,

p

– число опытов и факторов,

– заданная доверительная вероятность.

– заданная доверительная вероятность.

=

1,425 при

уровне значимости α = 0,05.

=

1,425 при

уровне значимости α = 0,05.

,

следовательно, математическая модель

адекватна.

,

следовательно, математическая модель

адекватна.

Дополнительная проверка достоверности, надежности и точности модели (адекватности) проведена на массиве дополнительных данных. Проверка осуществлена следующим образом:

1) рассчитывали показатель Ra шероховатости поверхности дрессированных полос по формуле (29) на участках, соответствующих измеренным в ходе эксперимента;

2) сравнивали расчетные и измеренные значения;

3) оценивали точность вычислений по величине относительной погрешности.

В формулу (29) подставляли начальную шероховатость валков (Raв0), количество прокатанного металла (L) на момент дрессировки полосы. Расчет давления и сопротивления деформации металла проводился по методикам, приведенным в приложении 7, с учетом измеренных данных режимов дрессировки. Результаты расчета среднего давления приведены в таблице 3.

Таблица 3. Результаты расчета среднего по длине очага деформации давления при дрессировке дополнительных партий металла

|

Партия |

h0, мм |

h1, мм |

B, мм |

|

L, м |

|

111529 |

2,000 |

1,968 |

1015 |

|

6,435 |

|

111322 |

1,500 |

1,477 |

1515 |

|

7,821 |

|

111323 |

1,400 |

1,379 |

1515 |

|

9,695 |

|

111326 |

1,400 |

1,379 |

1515 |

|

14,141 |

|

111325 |

1,400 |

1,379 |

1515 |

|

16,023 |

|

111324 |

1,400 |

1,379 |

1515 |

|

17,902 |

|

111528 |

2,000 |

1,968 |

1015 |

|

28,967 |

|

111527 |

2,000 |

1,968 |

1015 |

|

30,268 |

|

109721 |

2,500 |

2,460 |

1015 |

|

51,081 |

|

111712 |

1,500 |

1,477 |

1280 |

|

68,809 |

|

110848 |

2,000 |

1,968 |

1265 |

|

72,586 |

|

111710 |

1,500 |

1,477 |

1280 |

|

74,116 |

|

110849 |

2,000 |

1,968 |

1265 |

|

75,647 |

|

110847 |

2,000 |

1,968 |

1265 |

|

76,817 |

|

111708 |

1,500 |

1,477 |

1280 |

|

77,968 |

Коэффициент напряженного состояния экспериментальных полос приведен в таблице 4.

Таблица 4. Результаты расчета величины коэффициента напряженного состояния металла дополнительных экспериментальных партий

|

Партия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В качестве примера приведем расчёт шероховатости поверхности полос партии № 111529.

Исходные данные:

Raв0 = 3,2 мкм; L = 6,44 км; Kσ = 2,1.

Шероховатость полосы:

.

.

мкм.

мкм.

Величина шероховатости поверхности полос всей экспериментальной партии металла приведена в таблице 5.

Таблица 5. Результаты сравнения рассчитанных и измеренных значений показателя Ra шероховатости поверхности дрессированных полос

|

Партия |

Ra, мкм (вычисленное) |

Ra*, мкм (измеренное) |

∆=

мкм |

|

109721 |

1,07 |

1,1 |

0,03 |

|

110847 |

1,05 |

1,1 |

0,05 |

|

110848 |

1,04 |

1,1 |

0,06 |

|

110849 |

1,06 |

1,2 |

0,14 |

|

111322 |

1,28 |

1,3 |

0,02 |

|

111323 |

1,26 |

1,3 |

0,04 |

|

111324 |

1,21 |

1,3 |

0,09 |

|

111325 |

1,26 |

1,2 |

0,06 |

|

111326 |

1,24 |

1,2 |

0,04 |

|

111527 |

1,14 |

1,1 |

0,04 |

|

111528 |

1,15 |

1,2 |

0,05 |

|

111529 |

1,20 |

1,2 |

0,00 |

|

111708 |

1,08 |

1,1 |

0,02 |

|

111710 |

1,12 |

1,1 |

0,02 |

|

111712 |

1,10 |

1,1 |

0,00 |

=

1,1507 ,

=

1,1507 ,

=

1,1733

=

1,1733

Относительную погрешность расчетов определяем по формуле:

где

– измеренное значение шероховатости

поверхности полосы;

– измеренное значение шероховатости

поверхности полосы;

–

расчетное

значение шероховатости поверхности

дрессированной полосы.

–

расчетное

значение шероховатости поверхности

дрессированной полосы.

Средняя относительная погрешность составила δ ≈ 1,93 %.

Проверка подтвердила адекватность математической модели (29) и возможность практического ее использования для прогнозирования изменения шероховатости поверхности дрессированных полос.

Структура математических моделей (19) – (20) и (28) – (29) на наш взгляд оптимальна с точки зрения адекватного описания механизма формирования шероховатости поверхности холоднокатаных и дрессированных полос, поэтому адаптацию моделей к реальным условиям и измерениям процессов прокатки целесообразно свести к параметрической адаптации, т.е. уточнению коэффициентов a0, a1, b0 и b1 через заданные промежутки времени. Эти промежутки, как правило, не должны превышать низкочастотные колебания технологических факторов и воздействий, определяющих и влияющих на формирование шероховатости поверхности полос.

Для проведения адаптации необходимо сформировать и постоянно обновлять базу данных измерений показателей шероховатости поверхности рабочих валков пятиклетьевого и дрессировочного станов перед завалкой и после вывалки, что позволит оценивать величину изменения (падения) их шероховатости, также данных измерений показателей шероховатости поверхности полос и технологических факторов процессов прокатки и дрессировки (в частности, режима прокатки и дрессировки).

Таким образом, выполнены требования всех пунктов календарного плана и решены задачи второго этапа работы.

Представитель организации Представитель организации

- исполнителя: - заказчика:

проф. кафедры ОМД ЛГТУ начальник Технического центра

А.И.Божков ОАО «НЛМК»

Г.Н.Еремин

главный специалист Технического

центра

В.В.Пименов

,

,

,

МПа

,

МПа

,

МПа

,

МПа ,

МПа

,

МПа

,

,