новая папка / ТФО-каз

..pdf

а) құйма материалының тығыздығы, жылу сыйымдылығы, жылу өткізгіштігі, қатаю жылуы; б) қалып материалының жылу аккумуляциялау қабілеті коэффициенті (10-сурет [7]); в) қалыпқа балқыма құю температурасы; г) құйманың келтірілген өлшемі. .

2.7-сурет. Болаттың қатаю коэффициентінің қалып материалының жылу аккумуляциялау қабілетіне тәуелділігі

3 ҚҰЙМАНЫҢ КРИСТАЛДЫҚ ҚҰРЫЛЫМЫНЫҢ ҚАЛЫПТА-

СУЫ

3.1 Кристалдану үрдісінің негізгі заңдылықтары

Көптеген металл бұйымдар оларды жасау технологиясынан тәуелсіз, поликристалл денелер, яғни, металл балқымадан кристалдану кезінде түзілетін кристаллиттер немесе дәнекшелер жиынынан тұратыны белгілі.

Металл дәнекшелерінің өлшемдері мен пішіндерінен бұйымдардың механикалық қасиеттеріне тигізетін әсері күшті. Бұйымдардың қызмет температурасына байланысты бұл әсер әр түрлі болады. Бұл дәнекшелер тегі мен шекаралар қасиеттеріне, ең бастысы шекараларда кристалдық торлар ақауларының және тез балқитын қоспалардың шоғырлануымен байланысты. Дәнекшелер шекаралары металл бұйымдарының басқа да эксплуатациялық қасиеттеріне әсер етеді.

Кристалдану теориясынан қорытпалардың сұйық күйден қатты күйге өтуі балқыманың суынуы болған кезде ғана жүретіні белгілі, басқа барлық жағдайда балқыманың суыну жылдамдығы неғұрлым жоғары болса, оның суынуы да тез болады. Кристалдық құрылымның қалыптасуы кристалданудың бастапқы нүктесі (түйіршіктері) қалыптасуы және олардың өсуі нәтижесінде жүреді. Тұрақтылығы мен өсуді қамтамасыз ететін түйіршіктің

33

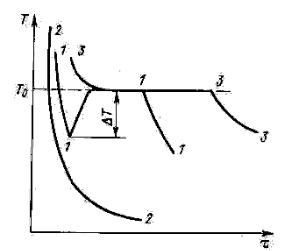

ең кіші өлшемі критикалық деп аталады. Балқыманың суыну дәрежесінің өсуімен түйіршіктердің қалыптасу жылдамдығы мен кристалдардың түзулік өсу жылдамдығы артады (3.1-сурет).

1-суынумен кристалдану, 2-аморфты қатаюы, 3-бөлек алаңдардағы кристалдану

3.1-сурет. Құйманың кристалданусхемасы

Түйіршіктердің қалыптасу жылдамдығы жоғары және олардың өсу жылдамдығы неғұрлым төмен болса, соғұрлым, бір түйіршіктен өсіп шыққан кристалл өлшемдері кіші, алынатын құйма металының құрылымы ұсақ дәнекшелі болады.

Дәнекше шамасының S түйіршіктер санына V2 тәуелділігі (немесе олардың түзілу жылдамдығы) және кристалдардың өсу жылдамдығы V1 мынадай болады :

S=(V1 / V2 )3/4 . |

(3.1) |

Суыну жылдамдығы төмен (суыну шамасы үлкен емес), түйіршіктер саны аз болған кезде, нәтижесінде ірі дәнекше қалыптасады. Суыну жылдамдығы артуымен (суыну дәрежесі өседі) түйіршіктердің түзілу жылдамдығы кристалдардың өсу жылдамдығынан артық болады, осының салдарынан қатаятын металл құрылымы неғұрлым, ұсақ дәнекшелі болып шығады.

Кристалдану кезінде аса суыту құбылыс ретінде 1724 жылы Фаренгейттің суда жүргізген тәжірибелері кезінде ашылды. Кристалдану кезінде оңай балқитын металдардың 2-10 С-ға аса суитынын температураны өлшей бастағанда бірден тіркеуге болады. 40-шы жылдардың басында темірді 2000С –ға дейін аса суытуға қол жетті. В.И.Данилов және Д.С.Каменецкая металдардың ұсақ тамшыларының кристалдануын бақылап отырып, одан да асқан аса суытуды тіркеді. И.С.Мирошниченко жұқа қабықшалардың кристалдануын зерттеп, металдардың аморфтық қалпы алынатын суытудың үлкен жылдамдықтарына (108 град/с-қа дейін) қол жеткізді.

Кристалданушы металдың шағын массаларының орталықтарындағы

34

температура аса қыздыруды алған соң, аса суыту бар кезде тепе-тең кристалдану нүктесінен төмен түсуін жалғастырады (3.1-сурет), қандай да бір минималды мәнге жеткен соң температура қайта өсе бастайды. Бұл кристалданудың басталуына сәйкес келеді. Кристалдану жылуы аса суыған металды кристалданудың тепе-тең температурасына дейін қыздырады. Осыдан кейін процесс тоқтайды да, температура біраз уақытқа тұрақтылығын сақтайды және ол кристалдану нүктесіне сәйкес келеді (1-қисық). Егер суыту жылдамдығы өте үлкен болса, онда аса суытудың мәні зор болады, яғни кристалдану толығымен басылады (2-қисық).

30-жылдары академик Н.Т.Гудцов және оның шәкірттері алғашқы рет болат және басқа қорытпалардың үлкен массаларының кристалдануы кезінде температураларды өлшеу техникасын игерді. Өлшеулердің көрсетуі бойынша мұндай массалардың орталықтарындағы температураны нақты шарттарда өлшеу кезінде аса суыту температуралық қисықтардың бастапқы учаскелерінде кездеспейді, ол кристалдану фронтының алдында, тар облыста пайда болады (3-қисық). Әрі қарай өткізілген зерттеулердің нәтижесінде кристалдану кезеңінің алдында, нақты шарттарда сұйық металл 0,1-0,010С шамасына аса суынады. Бұл жағдайда тек тізбекті кристалдану ғана өтеді. Ол құйма бетінен басталып, бірте-бірте оның ортасына дейін таралады. Кристалдану жылуын өсіп келе жатқан кристалдардан алыстатудың бір ғана әдісі бар – оны ертерек қатып қалған қабат арқылы құйма бетіне, одан кейін қалыпқа және айналадағы ортаға жеткізу 5 .

Егер құйманың ортаңғы бөлігінде орналасқан және кристалдану нүктесіне тең температурасы бар сұйық металға кристалл кіргізсе, ол айналадағы ортаның температурасына ауысады да, әрі қарай өспейді де, балқымайды да. Бұндай кристалл құйманың қатты бөлігіне бет жақтан қозғалып келе жатқан кристалдану кезеңі келіп жеткенде ғана қосылады.

Аса суытудың суыту жылдамдығына тәуелділігін анықтау үшін өлшемдері әр түрлі металдар массаларында температураларды өлшеу жүргізілді. Тәжірибелер сурьма, алюминий және оның қорытпалары, болат және шойынмен өткізілді. Барлық жағдайда да бір сурет алынды.

Диаметрі 10 мм тигельде аз көміртекті болатты салыстырмалы үлкен жылдамдықта суыту кезінде аса суытудың үлкен мәндері алынды. Тигель диаметрін 20 мм-ге дейін ұлғайтып, суытуды баяулатқан кезде аса суыту азая бастайды. Тигель диаметрін әрі қарай 70 мм-ге дейін ұлғайтқан сайын және суытуды одан аса баяулатқанда орталықта орналасқан термопара бастапқы учаскелерде аса суытуды тіркемейді. Орталығында аса суыту байқалмауы үшін қажетті тигель диаметрі алюминий үшін 100 мм, сурьма үшін 200 мм-ге тең, яғни, түрлі материалдардың аса суытуға бейімділігі әр түрлі 5 .

Орташа өлшемді тигельдің орталықтан әр түрлі қашықтықта орналасқан түрлі нүктелерінде температураларды бір уақытта өлшеу нәтижесінде осы нүктелердегі аса суытудың мәндері бір-біріне өте жақын

35

екендігі анықталды. Бет жақта орналасқан термопаралардың көрсетуі бойынша аса суытудың мәндері орталықтағымен салыстырғанда шамалы ғана артық. Яғни, жылдам суыту кезінде аса суыту металдың барлық көлемін қамтиды.

Аса суыту шамасына қорытпа табиғаты мен суыту жылдамдығы ғана емес, сонымен қатар металдың тазалық дәрежесі де үлкен әсер етеді. Таза металдармен вакуумда тәжірибелер өткізген кезде аса суытудың шамалары ең үлкен болып шығады.

Жалпы жағдайда, металдың аса көп емес санын алған кезде, аса суытылған қалыптағы көлемдік кристаллдану мен құйманың тізбекті

кристалдануы бірыңғай процестің екі фазасы болып табылады (3.2- сурет)

5 .

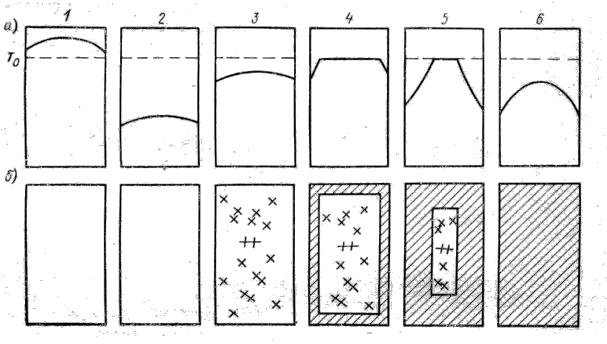

3.2-сурет. а-температуралық алаң, б-кристалдану схемасы Құйма кристалдануының көлемдік және реттік кезеңдері:

1 моментінде металл температурасы барлық нүктелерде Т0 кристалдану температурасынан жоғары жатады және құймада қатты фаза болмайды. 2 моментінде металл аса суытылып, оның температурасы барлық нүктелерде Т0 мәнінен төмен жатады; қатты фаза болмайды. 3 моментінде минимумнан өткен температура өседі де, металдың барлық көлемін біркелкі толтыратын көлемдік кристалдану басталады. 4 моментінде құйманың ортаңғы бөлігіндегі температура кристалдану температурасына жетеді, ал беттік қатты қабатта одан төмен түседі де, нақты асқыну туғызады. Ішкі бөлікте аса суытылған металдың көлемдік кристалдануының нәтижесінде туындаған сұйық фаза мен кристалдар орналасады. 5 моментінде сыртқы қабықтағы температура төмендеткен кезде тізбекті кристалдану жалғасатынын көруге болады. Ал 6 моментте барлық құйма қатаяды

36

да, оның барлық нүктелеріндегі температура кристалдану температурасынан төмен түседі.

Кристалдану сипатын өлшемсіз критерий бойынша бағалауға болады:

Kp

T |

c |

L |

|

,

(3.2)

мұндағы Т – құйма орталығындағы металдың аса сууы; с – жылу сыйымдылығы; L – металл кристалдануының жылуы.

Келесі жағдайлар болуы мүмкін:

Kp = 0 – орталықта аса суыну болмайды; кристалдану тізбекті сипатта болады; бұл жағдай құйма кристалдануының нақты шарттарына сәйкес келеді.

1 > Kp > 0 – орталықта аса суыну болады; көлемдік кристалдану бастапқы деңгейде өтеді; аса суытуды алып тастаған соң, қалған сұйық металл тізбекті түрде кристалданады; бұл жағдай металдың шамалы көлемдерінде болуы мүмкін.

Kp = 1 – аса суытудың үлкен болатыны соншалық, кристалдану жылуы кристалдар өскен кезде толығымен оны өтейді. Кристалдану көлемді түрде өтеді.

Kp 1 –аса суыту өте үлкен, сондықтан кристалдану толығымен басылады; аморфтық дене түзіледі.

Қайтпалы процестердің термодинамикасы сияқты, кристалданудың термодинамикалық теориясы да уақыт пен кеңістікті есепке алмай құрылады. Бірақ та квазистатикалық модельге тіреле отырып, оның нәтижелерін элементар көлемде өтіп жатқан процесті қарастырған кезде қолдануға болады.

Суыну өте жылдам жүрген кезде атомдардың диффузиялық жылжымалылығының төмендейтіні соншалық, кристалл түйіршіктері қалыптасып үлгермейді. Бұл әсердің практикалық әсері туралы төменде қарастырамыз).

Металдың алғашқы кристалдану құрылымының негізгі бірлігі болып түйіршік табылады, ол атомдық-кристалдық тордың бірыңғай бағдарлану жүйесімен және оны көрші түйіршіктерден айыратын нақты шекаралармен сипатталады. Қарапайым жағдайларда мұндай түйіршіктің ішкі құрылымы болмайды және шекаралары дөңгелектенген болып келеді. Бірақ көп жағдайда түйіршікті қышқылмен өңдеген кезде бір-бірімен бұрыш жасап орналасқан осьтер жүйелері анықталады. Мұндай түйіршік дендрит деп аталады. Осы түйіршіктен бірінші ретті басты осьтерді, олармен қиылысатын екінші ретті осьтерді және үшінші ретті осьтерді айыруға болады. Одан жоғары ретті осьтер анықталмайды. Дендриттер арасындағы шекаралар дөңгелектенген түйіршіктер арасындағы шекараларға қарағанда анық көрінбейді, олар екінші ретті дендриттер осьтерінің арасындағы іліністер болып көрінеді.

Суытудың түрлі жылдамдықтары кезінде тұздар мен басқа мөлдір

37

сұйықтықтарда түзілетін кристалдық формалардың өсуін микроскоп және киносъемка арқылы бақылау схема түрінде көрсетілген көріністі алуға мүмкіндік береді.

Суыту жылдамдығы өскен сайын кристалдардың өсу пішіндері күрделене түседі. Шамалы жылдамдықтар үшін глобулярлы немесе дөңгелектенген формалар сәйкес келеді; жылдамдық өскен сайын кристалдар формалары дұрыс емес және олардың өсу процесі тұрақсыз болады. Жылдамдықты әрі қарай өсіргенде суыту пайда болады және дендриттік формалар нақтылана түседі: осьтер жіңішкеленеді, ал олардың арасындағы қашықтықтар азаяды. Ал суытудың ең үлкен жылдамдықтарында екінші және үшінші ретті осьтер түзелуін тоқтатады да, ине тәрізді пішіндер пайда болады.

Жеке дендриттердің өсу ретін бақылау нәтижесінде олардың осьтері үлкен жылдамдықпен өсетінін көруге болады. Бірінші ретті осьтердің өсу жылдамдығы екіншілердікінен, ал екінші ретті осьтердің өсу жылдамдығы үшіншілердікінен артық.

Болаттағы екінші ретті дендриттердің осьтері арасындағы қашықтық пен түйіршік өлшемдерінің кең шектерде өзгеретін қатаю жылдамдығына тәуелділігі көрсетілген.

Қатты ерітінді типті қорытпаларда кристалдану кезінде құйма бетінен нақты қашықтықта орналасқан кеңістік арқылы температуралар мен қалыптардың нақты интервалы өтеді. Бұл интервалға бір емес, кристалдану жылдамдықтарының барлық спектрі сәйкес келеді. Жуықтап келе, кристалдану жылдамдығын ликвидус пен солидус аралығында ортасында жатқан температураның орын ауыстыру жылдамдығына жатқызуға болады.

Эвтектикалық немесе перитектикалық түрленуі бар қорытпалар кристалдануы кезінде екі түрлі жылдамдықты бөлуге болады: алғашқы кристалдарды бөлу және эвтектика мен перитектика түзілу жылдамдықтары.

Эвтектикалық кристалдану кезінде бір уақытта екі кристалдық пішіндер түзіледі. Екі фаза пластинкалар түрінде кристалданатын эвтектикалық құрылымды формалар жиі кездеседі.

Көлемдері аздау құрылымды құраушылары бар айырулардың өзекшелер, шариктер, инелер формалары бар. Екінші фазаның (құрылымды құраушының) көлемі өте аз болғанда, ол түйіршіктер шекараларын бойлай қабықша түзеді.

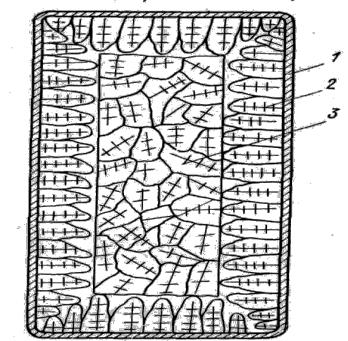

Кристалдық құрылымды макроскопиялық деңгейде қарастырған кезде құйма үшін үш сипаттамалық зонаны бөлуге болады (3.3-сурет) [5]: қабықшалы 1, бағандық немесе бағдарланған кристалдар зонасы 2, бағдарсыз кристалдар зонасы 3.

Қабықшалы зона ұсақ кристалликтерден тұрады. Микроскопиялық зерттеу кезінде осьтік өлшемдердің қатысы жағынан олар теңосьтіге жақын, бірақ олардың бірінші ретті осьтері әдетте құйма бетіне перпендикуляр

38

орналасқан.

Бағандық немесе бағдарланған кристалдар зонасына кіретін кристалдар таралған және олардың бірінші ретті осьтері құйманың бет жағына нақты перпендикуляр бағытталған. Егер толтыру өте төмен температурада немесе кристалданудың басталу температурасында өтсе, бағандық кристалдар зонасы түзілмейді. Өте қатты қыздыру кезінде толтыру жағдайында бағандық кристалдар құйма осіне жетеді. Мұндай құбылыс транскристаллдану деп аталады. Суыту жылдамдығын ұлғайтқан кезде бағандық кристалдар зонасының қалыңдығы өседі.

3.3-сурет. Құйма құрылысының аудандары

Бағдарсыз кристалдар зонасы құйманың ортаңғы бөлігін толығымен қамтиды және ол ретсіз бағытталған бірінші ретті осьтері бар ірі кристалдардан тұрады.

Кристалиттер өлшемдері мен пішіндерінің айырымы 1, 2, 3, зоналарда суынудың өзгеруіне және кристалдану аймағының құйманың қимасы осіне қарай жылжу шамасы және жылуды шығару жағдайына байланысты болады.

Бағандық кристалдар зонасынан бағдарсыз кристалдар зонасына өту қатаю шекарасындағы құйманың сұйық бөлігіндегі температуралық градиент шамасына байланысты. Бұл өту осы градиент қандай да бір минимал мәнге жеткен кезде орындалады. Төмен температурада толтыру кезінде бұл градиент шекті мәніне жетіп, бағандық кристалдар түзілмейді. Транскристалдану кезінде қыздырудың мәні өте үлкен болу керек, яғни қатаю аяқталған сәтте градиентті минималды мәніне жеткізуі керек.

Суыну жылдамдығынан басқа, қатаю кезінде құйылып алынатын металдық микроқұрылымына ықпал ететін факторларға мыналар жатады:

39

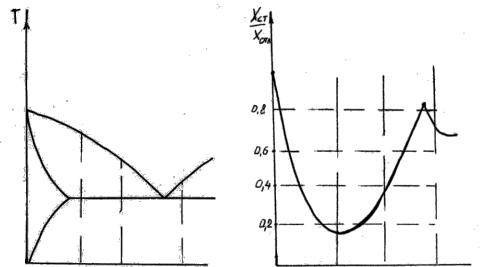

-Қорытпа қасиеті – кристалдану температуралары аралықтары; ол неғұрлым жоғары болса, бағаналы кристалдар аймақтарының ені соғұрлым, кіші (3.4-сурет) болады;

-Балқыма құрамында түйіршіктер қызметін атқара алатын қоспалардың болуы;

-Металдың балқыту және қалыпқа құю кезіндегі қыздыру температурасы.

3.4-сурет. Күй диаграммасы мен қатты-сұйық фазалар енінің арасындағы байланыс

3.2 Кристалдану үрдісін реттеу ықпалының тәсілдері

Көптеген құйылып алынатын бұйымдар үшін олардың изотроптығын қамтамасыз ететін ұсақ кристалдық тең осьті макроқұрылым болғаны ұтымды екені белгілі. Құйылып алынған металдың қасиеттерін арттыру мақсатында құймаларды макроқұрылымын термиялық өңдеу жүргізеді. Бірақ, термоөңдеумен ылғи да қажетті ықпал ету мүмкін емес.

Осыған байланысты құйылып алынатын металда кристалиттер өлшемдері мен бағдарына, пішіндеріне ықпал ету мақсатында кристалдану үрдістерін басқарудың түрлі технологиялық тәсілдері ұсынылып кеңінен қолданыс тапты.

Физикалық мәніне байланысты қолданылатын тәсілдер үш топқа бөлінеді: механикалық, физика-химиялық, жылу физикалық.

Мақсатына байланысты мынадай алу тәсілдеріне бөлінеді:

1) ұсақ дәнекшелі тең осьті құрылымды; 2) бағанды бағдарланған және монокристалл құрылымды; 3) аморфты немесе аморфты-кристалды құрылымды.

Қорытпа негізінің түйіршегінің өлшемін майдалау әдетте оң құбылыс ретінде қарастырылады, егер ол шекаралары бойынша қоспалар

40

локализациясын шамадан тыс арттырумен байланысты болмаса. Кристалданушы процестерді реттеудің қолданылатын және

ұсынылатын әдістерін жылулық, физико-химиялық, механикалық және түрлі физикалық өрістерінің әсерлері деп бөлуге болады.

Құйма суытуын жылдамдату кристалдану жылдамдығын өсіреді және құрылымның барлық элементтерінің өлшемдерін азайтады, яғни қорытпа қасиеттерін жақсартады. Түйіршектің өсуіне әсер етумен қатар суыту жылдамдығын арттыру микроқұрылымдық деңгейде сұйық фазада диффузияның дамуын тежейді, осы арқылы дендритті ликвацияны әлсіретеді (суытуды реттеу әдістері төменде қарастырылған).

Кристалдануға физико-химиялық әсер етудің маңызды әдісі модификациялау болып табылады. Оның мәні мынада: қорытпаға құрылымдық құраушылардың формаларын өзгертетін және өлшемдердің майдалануына әкелетін заттарды (модификаторларды) енгізеді. Модификаторлар қорытпа “негізін” өзгертпейді, өйткені аздаған мөлшерде енгізіледі, бірақ оның құрылымын өзгертеді. Олардың көбі сұйық қалыпта қорытпа компоненттерімен әсерлеседі, нәтижесінде осындай қалыпта қалған жағдайда модификациялау эффектісі әлсірейді. Модификаторларды енгізу көп жағдайда зиянды қоспаларға қолайлы әсер етумен жалғасады (оттексіздендіру, газсыздандыру, күкіртті тұрақты сульфидтерге байланыстыру).

Әсері бойынша олар екі түрге бөлінеді.

Модификаторлардың бірінші түрі кристалданудың орталықтарын түзеді. Олар не өздері балқудың жоғары температурасына ие болу керек және түйнектің гетерогендік түзілуіне әкелетін қатты бөлшектер құруы керек, не қорытпалар компоненттерімен тығыз балқымалы қосындылар түзуі керек.

Модификаторлардың бірінші түрін таңдаудың келесі критерийлері ұсынылды: қорытпа компоненттерінің біреуімен тұрақты тығыз балқымалы қосынды түзуі керек (оның негізімен болған жөн) немесе модификатордың балқу температурасы қорытпа негізінен жоғарылау болу керек. Қоспаның өте аз қанықпасы кезінде химиялық қосылыс қорытпа негізі бар эвтектика немесе перитектика бергені жөн. Эвтектика арты немесе перитектика арты облыста ликвидус қисығы мүмкіндігінше тез өсуі керек.

Модификаторлардың екінші түрінің мәні үлкенірек, олар беттік белсенді заттар болып табылады. Кристалдану кезінде олар өсетін кристалдар бетінде қанығады және олардың өсуін тежейді. Бұл кристалдану фронтының алдында аса суытудың артуына және кристалданудың жаңа орталықтарының пайда болуын тездету үшін шарттар құрылуына әкелуі керек.

Модификаторлардың екінші түрін таңдаған кезде келесі жағдайларды қолдануға болады.

41

Қоспаның кристалданушы затқа үлестірілу коэффициенті төмен болу керек. Бұл кристалл бетінің қасында қоспа атомдарының қанықпасын түзеді. Қоспаның қатты фазадағы ерігіштігі аз болу керек – 0,01-0,1% шамасында. Қоспа мен қорытпа негізі бірігіп, қорытпа негізінің балқу температурасына жақын температурасы бар эвтектика түзуі керек.

Модификаторлардың екінші түрі түйіршіктерді майдалап қана қоймай, сонымен қатар кристалдардың өсу формаларын өзгертеді. Олар дөңгелек форма беру арқылы инелік және пластиналы кристалдардың дамуына бөгет жасайды. Әдетте олардың балқу температуралары жоғары емес, жиірек қорытпа негізінің балқу температурасынан төмен.

Түйіршік өлшемі модификаторлардың екі түрінің қоспа санын арттырғанда алдымен оның қанықпасына пропорционал азаяды. Қоспаның қандай да бір санында түйіршік өлшемі әдетте тұрақталады немесе өсуін тоқтатпайды. Модификаторларды, әсіресе екінші түрін енгізу қорытпалардың беттік керілуін азайтады. Бұл өздігінен кристалдану орталықтарының пайда болу шарттарын жеңілдетуі және метатұрақтылық интервалын төмендетуі керек.

Алюминий мен кремний қоспасын натриймен модификациялау алюминийдегі кремнийдің қатты ерітіндісінің алғашқы бөлінулер сипатына әсер етпейді, бірақ эвтектикалық колониялардағы кремний бөлінуінің инелік формасын глобулярлы формаға өзгертеді. Кремнийдің инелік бөлінулері кезінде қорытпа өте нәзік, глобулярлы бөлінулер кезінде

– механикалық қасиеттерге ие.

Сұйық шойынды магниймен өңдеу кезінде графит пластиналы форманың орнына глобуль пішініне ауысады. Осы кезде қорытпаның механикалық қасиеттері мүлдем өзгереді.

Кристалданушы процестерге әсер етудің бір нұсқасы А.А.Рыжиков құрастырған суспензиялық құю болып табылады (3.5-сурет).

42