новая папка / ТФО-каз

..pdfКеуектілік құйманың қабырғасының 1,5...2 қалыңдығында ғана жойылатыны белгілі. Оның кейбір әлсіреуі, қабырға қалыңдығының 5-7 шамасы аралығында байқалады, сондықтан үстеменің әрекет аралығын нақты

құйма тығыздығына қойылатын талаптарды ескеріп тағайындайды. Кәдімгі |

|

сапалы көміртекті болаттардан жасалған құймалар үшін |

l3 2 4 куй . |

Үстеме өлшемдерін есептеу үшін оның бөлігімен қоректенетін құйма көлемін ескереді.

4.4 Үстемелерді жасау тәсілдерін жетілдірудің негізгі бағыттары

4.4.1 Үстемелер өлшемдерін кішірейту әдістемелері

Орта және ірі құймаларды дамыту өндірісінің маңызды бағыттарының бірі бір мезгілде үстемелер массасы мен өлшемдерін және оларды бөлшектеу шығындарын төмендету кезінде құйылып алынған тығыз құймалар алу мүмкіншілігін анықтайтын қоректендірудің жаңа әдістерін әзірлеу болып табылады. Болат құймалары өндірісі кезінде үстемеге кететін металл шығын құйылып алынған дайындама массасының 100%-ке дейінгі шамасын құруы мүмкін, бұл үстеменің шөгу раковинасы көлемінен біршама жоғары. Қалған металл құйма әбден қатайғанға дейін сұйық металл бассейні түрінде қоректендіру көзін ұстап тұру үшін керек. Үстемелерді бөліп алу шабудың еңбекті қажет ететін және зиянды операциясы, ол еңбектің санитарлық-гигиеналық талаптарын біршама төмендетеді.

Үстемедегі құйма металындағы суыну жылдамдығы айырымының кезкелген ұлғаюы сәйкесінше оның көлемін кішірейтуге мүмкіндік туғызуы керек. Мұны бірнеше жолмен алуға болады: үстеменің пішінін тиімді таңдап алу, қалыптарға құюда үстемелер қабырғаларының жылуды ұстап тұруы, қосымша жылу мен балқыма беру, құйманың суынуын шапшаңдату сияқты операцияларды рационал ұйымдастыру. Аталған нұсқалардың кезкелгенінің өзіндік артықшылықтары мен кемшіліктері, неғұрлым, тиімді қолдану облысы бар.

Үстеменің оптималды пішінін таңдау Өндірістік практикада көбінесе цилиндр тәрізді үстемелер

қолданылады. Бұл кезде ашық үстемелерді ажырау бетіне қарай жіңішкеретін етіп, ал жабық үстемелерді керісінше конустәрізді етіп жасайды. Жабық үстемелерді тегіс емес дөңгеленген жоғарғы бетті етіп дайындайды.

Жылу тиімділігі жағынан тең көлемді болған кезде беті ең кіші

болғандықтан сфера тәрізді үстеме тиімді болып саналады. |

|

||||

Соңғы |

жылдарда |

сфералық |

қалыптар |

дайындау |

үшін |

|

|

63 |

|

|

|

газдандырылған қалыптарды қолданады. Газдандырылғын үлгісі бар үстемелердің маңызды артықшылығы, оларды қалыптың ажырау бетімен және құю жүйесімен байланырстырмай орната отырып, құйманың қажетті орнына бекіту мүмкіндігі.

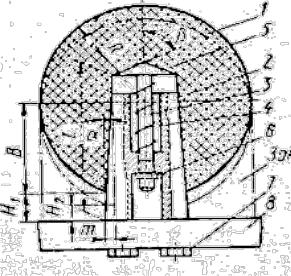

Массалы өндірісте газдандырылған үлгісі бар шар тәрізді үлгілер мен қалыптар дайындау кезінде қалыптау машиналарында арнайы құрылғылар қолданады (4.6-сурет). Қалыптау алдында үстеме үлгісін итергіш бүршікке кигізеді, бұл кезде үлгі плитасы мен үстеме үлгісінің төменгі бөлігінде кертік қалдырады.

4.7-сурет. Газдандырылған үлгісі бар үстеме

Қалыптау кезінде үстеме үлгісі штырьдің конус тәрізді беті бойымен төменгі бетіне қоспаны тығыздай отырып үлгі плитасына түсіріледі. Үлгі жиынтығын ажырату кезінде үстеме үлгісі қалыпта қалады 4.7-сурет). Сөйтіп, үстеме үшін қажетті кеңістікті оның төменгі бөлігі үстеме мойыны болып табылатын газданатын үлгі түзеді.

Сфера тәрізді үстемелерді қолдану үшін орташа және ірі болат құймаларының дара және ұсақ сериялық өндірісте қалыптағы сфера тәрізді үстемелерді жоғарғы опокаға орната отырып қалыптар дайындау әдістемесі ұсынылды. Бұл кезде үстемелер үлгісі бар қалыпта, ал жоғарғы бөлігі өзекшемен түзіледі. Үлгі жиынтығы ажырамайтын үлгіден және өзекше жәшігінен тұрады.

Өзекшенің тайып кетуінен сақтану үшін оны құю кезінде жүктемемен бекітеді. Кәдімгі үстемелер (ашық және жабық) орнына сфера тәрізді үстемелер қолдану сұйық металол шығынын 20-30%-ға кемітеді.

64

4.8-сурет. Сфера тәрізді үстемесі бар құрасытырылған қалып

Қалыпқа металл құюды тиімді ұйымдастыру.

Мұнда негізгі екі бағыт болжанады. Алдымен, құю соңында шөгу раковинасының көлемінің аз болуына жағдай туғызатын қалыптағы металл бөлігінің қатаюы үшін қалыпқа металл құю уақытын мүмкіндігінше созу. Екінші бағыт, қалыптарға металл құю үрдісінде металдың температура таралуын құйманың бағытталып қатаюына жағдай туғызу. Қашанда үлгідегі металл температурасы құйма металының температурасынан жоғары болуына тырысу керек. Егер оған мүмкіндік болмаса, онда құюдың аяқталуы үстеме арқылы өтуі керек.

Үстемелердің суынуын жылу өткізбейтін материалдар көмегімен баяулату.

Үстемелердің жылуын ұстап тұру сұйық металл бетіне жылуды ұстап тұратын ұнтақ себу жолымен іске асырылады. Әдетте құрғақ құм; басқа жағдайда жылу өткізгіштігі төмен қоспалар – слюда, вермикулит өндірісі қалдықтарын және т.б. қолданады. Мұндай материалдар қолдану үстьеменің жоғарғы бөлігіндегі жылу беру жылдамдығын 1,2-1,8 есеге дейін төмендетеді. Жылу жібермейтін үстемелердің жоғарғы және бүйір беттерін тығыздығы мен жылу өткізгіштігі төмен отқа төзімді материалдармен қаптайды, ол үшін төменгі жылу аккумуляциялық қабілеті бар әр түрлі қоспалардан алдын ала дайындалған қаптама өзекше–астарлар пайдаланады.

Үстеменің суынуын оған қосымша жылуы бар металл қосу арқылы баяулату.

Аталған нұсқалардың ішінде кеңінен қоданылатын екі түрі бар: экзотермиялық реакция жылуы пайдалану және үстемелерге сұйық металл құю. Қыздырылатын үстемелердің сыртқы жылу көзі болады, ол үшін экзотермиялық қоспалардан дайындалған қаптама өзекше-астарлардағы экзотермиялық реакциялар жылуы қолданылады. Мұндай қоспаның негізгі жылу бөлгіш компоненттеріне алюминий ұнтағы, тотықтырғыш (темір рудасы және окалина) және толықтырғыш (шамот ұнтағы) жатқызылады. Сұйық металл жылуының әсерінен экзотермиялық қоспа компоненттері

65

көп мөлшерде жылу бөлу реакциясына түседі:

2Al + FeO3 = Al2O3 + 2Fe + Q.

Нәтижесінде үстемедегі металдың суынуы біршама тежеледі. Кәдімгі үстемелер жоғарғы беті ашық бағанда біраз бөлігі жылу жібермейтін немесе біраз бөлігі қыздырылатын болуы мүмкін. Ол үшін үстеменің ашық бетіндегі балқыма бетіне сәйкесінше жылу жібермейтін материал немесе экзотермиялық қоспа себеді.

Үстемелерге қосымша сұйық металл құю ірі және ауыр құймалар дайындау кезінде тиімді. Ол қалыпқа сұйық металл құйылғаннан кейін белгілі уақыт өткеннен кейін қатайған үстемелерге арнайы осы мақсатта балқытылған сұйық металмен толтырылуымен ерекшеленеді. Бұл кезде үстемеге тек қосымша жалу ғана беріліп қоймай, сол сияқты құйманың қоректенуіне де сұйық металл қоры толтырылады. Бұл үстемелер көлемін бірнеше есе кішірейтуге мүмкіндік береді.

Құйманың суыну жылдамдығын арттыру.

Массивті қалың қабырғалы құймалар дайындауда олардың сапасы үшін қосымша шығынға ұшыратпай құю кезінде микротоңазытқыштар енгізу немесе үлкен мөлшерде ішкі тоңазытқыштар қолдануға мүмкіндік болса, осы технологиялық амал ерекше тиімді болып саналады. Мысалы, құйма массасынан 4-5% мөлшерінде тоңазытқыштар енгізу кезінде үстеме көлемі 30--50%-ға, ал тоңазытқыштар жылу өткізбейтін материалдар мен экзотермиялы қоспалы үстемелер қыздыруымен сәйкес келгенде бірнеше ретке дейін азаюы мүмкін.

4.5 Үстеме жұмысының қарқындылығын арттыру әдістемелері

Үстеме жұмысының қарқындылығын арттыру деп қоректендіру жағдайларын жақсартуға бағытталған шараларды айтады. Қарқындылықты арттырудың мақсаты шөгу кеуектілігін төмендету болып табылады.

Металдың үстемеден құймаға ағуы екі күштің әсерімен жүреді: гидростатикалық арын және атмосфералық қысым. 1 кг/см2 қысымы ұзындығы 1450 мм балқытылған болат немесе шойын бағанын теңестіреді. Көптеген болат құймаларының үстемелер биіктігі орташа массаның 200-400 мм шамасын құрайды. Осыдан атмосфералық қысым қоректендіру үрдісіне үлкен әсер етеді. Атмосфералық қысым жетіспеген кезде қоректендіру үрдісін қалыпты жүргізу үшін металдың гидростатикалық қысымының жетіспеуі үстеменің ықпалын кемітіп, кеуектіліктің орын алуына әкеп соғады. Бұл құбылыстардан арылу үшін атмосфералық қысымның шөгу раковинасы кеңістігіне кіріп кетуінен сақтану керек. Кәдімгі ашық үстемелер үшін жоғарғы беттегі жылу изоляциясы жеткілікті болғанда бұл өздігінен жүреді. Жабық үстемелер үшін жоғарғы бетке ішкі қысымның әсерінен оңай жарылып кететін ауданша қарастыру жеткілікті. Егер үстеменің жоғарғы

66

бөлігі сфералы пішінді болса, ол тұрақтылыққа ие болады да, шөгу раковинасын қалқалап тастайды.

Сұйық металға қажетті қысыммен қамтамасыз ету үшін мыналарды қолданады:

Атмосфералық қысыммен жұмыс істейтін үстемелер.

Үстеме жұмысы кезінде атмосфералық қысымды қолдану қоректенудің қозғалушы күшін арттырудың қарқынды және арзан тәсілі болып табылады. Үстемедегі кеңістікті атмосферамен өзекше немесе қалыптың шығыңқы орны көмегімен қосады, сонда сұйық металға тек гидростатикалық қысым ғана ықпал етіп қоймай, атмосфералық қысым да әсер етеді. Алюминий және магний қорытпаларынан ірі корпустық бұйымдар алу үшін ылғалды құм қалыптарында жоғары қарай кеңейетін жабық үстемелер қолданады. Жоғары қарай кеңейетін жабық үстеменің әсерлілігі қатаюдың бағытталғандығы және қатаю соңына дейін атмосфералық қысым ықпалы болатындығымен негізделеді.

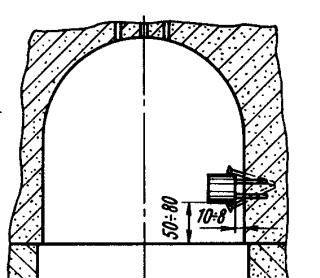

Газ қысымымен жұмыс істейтін үстемелер.

Үстеменің ішіне кеңістікте артық қысым түзетін газ түзуші материалы бар заряд салынады. Әрі қауіпсіз, әрі тиімді газ бөлу көзіне бор жатқызылады, ол қызған кезде көмір қышқыл газы бөлініп таралады:

СаСО3 = СаО + СО2 .

Қысым шамасы мен уақытты реттеу оның әрекеті газ түзуші заряд массасын, сол сияқты, материал мен оның қаптама қалыңдығын таңдау жолымен іске асырылады (4.8-сурет).

4.9-сурет. Газ қысымымен жұмыс істейтін үстемелер

Газ қысымымен жұмыс істейтін үстемелерді шөгу кеуектілігінің кішіреюі маңызды болып саналатын ұсақ және ірі құймалар дайындау кезінде тиімді. Сол сияқты, оларды үстеме ықпалы аралығын 1,5 есеге дейін ұлғаюын қамтамасыз ететіндіктен абырғалары ұзын құймаларды

67

қоректендіру керек болғанда қолдану тиімді.

Дегенмен, бұл үстемелердің біраз кемшіліктері де бар, олардың температуралық режимге сезімталдығы жоғары. Үстемедегі және құймадағы сұйық металл әсер еткенде заряд диссоцацияланады. Ол басталу сәтінде тұйықталған көлемде болуы керек, әйтпесе, заряд әсері уақытынан бұрын басталса, газ қысымымен металл тік арна немесе қалып қабырғалары арқылы сығылуы мүмкін, соның салдарынан газ үстемедегі металл қабыршағын жарып өтіп қалыпқа кетуі мүмкін. Қоректену үрдісі газ қысымының қарқындылық әсері кешірек іске қосылса төмендейді, себебі, бұл сәтте құйманың қатуы аяқталады.

Бірақ, бұл тәсіл құймадағы үстеме дара болған кезде тиімді, болып табылады. Бірнеше үстемелер болған кезде газ зарядтар бір мезгілде іске қосылмаған жағдайда құймадағы сұйық металдың араласуына жол бермеу үшін қоректендіру тораптарын бір-бірінен сенімді оқшауландыру керек.

Шөгуді қоректендіру жағдайларын жақсарту үшін қатаюдың бағытталуын («қоректендірудің конустылығын») арттыру.

Мұны бірнеше жолмен алуға болады:

-құйма конфигурациясын өзгерту, қабырғалар қалыңдығы перифериядан үстеме бағыты бойынша баяу ұлғаюы, сол сияқты, құйманы технологиялық қалыңдату;

-құю соңында сұйық металл температурасының тиімді градиентін қамтамасыз ету (металды жоғарыдан құю, үстеме арқылы құю, бірнеше ұялы құю жүйелері, қалыпты бұрумен құю).

-қалыптағы құймалар суынуы үрдісін оның бөлшектерін қажетті жылу физикалық қасиеттері бар жылуды ұстап тұратын заттар, ішкі және сыртқы тоңазытқыштар пайдалану есебінен басқару.

Тоңазытқыштар қолдану күрделі конфигурациялы құймалардың қатаюын бағыттауды немесе қалыпты толтыру кезінде металдың жергілікті қызуын болдырмауды қамтамасыз ету үшін қажет.

Сыртқы тоңызытқыштар құйманы қалыптан түсіргеннен кейін ажыратылады. Олар металдан немесе отқа төзімді бұйымдардан жасалған монолитті және металл бытырысынан және отқа төзімді материалдар ұнтағынан жасалған қалыпталған болуы мүмкін.

Ішкі тоңазытқыштар қалып кеңістігі ішіне орнатылып, құймадан оны өңдеу кезінде немесе онда балқытылуы мүмкін. Балқытылатындар толығымен немесе біраз бөлігі құйма элементі металл жылуымен балқып, онымен ұқсас құрамды болуы керек. Ажыратылатындар көбінесе тесікке арналған орындарда бекітіліп, бұйымды механикалық өңдеу кезінде сверломен тесіледі.

Төменде ішкі тоңазытқыштың жуықталған есептеуі келтіріледі. Оның массасын оны қыздыру немесе балқыту (толық немесе бөлшектей) және құймадағы жылу мөлшерінің азаюы немесе тоңазытқыш орнатылуға тиісті термиялық тораптың шамасы үшін жылу балансы шарттарынан

68

табады:

Qтоң = Qкуй , |

(4.27) |

мұндағы

Qтоң , Qкуй - тоңазытқышпен жойылатын және сәйкесінше құймадан алынатын жылу.

Qтоң = mтоң

tбал

t |

0 |

L |

|

тон |

K

;

Qкуй = mкуй (tкую- tкр); |

|

|

|

|||||||||

m |

|

m |

|

t |

кую |

t |

кр |

L |

|

K |

||

|

|

|

|

|

||||||||

тон |

куй |

t |

|

t |

|

тон |

||||||

|

|

|

|

|

|

|||||||

|

|

|

|

бал |

0 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

,

(4.28)

(4.29)

(4.30)

Lтоң , L куй – тоңазытқыш және құйма материалының балқу жылуы.

Құймалардағы осьтен тыс шөгу кеуектілігі, олардан арылу тәсілдері.

Кеуектіліктің бұл түрі түзілу механизмінің еркшеліктерімен және алдын алу шараларымен байланысты бөлек қарастырылады. Құймалардағы таралған кеуектілік олардың қатаюы кезінде қос фазалы зона енінің шамасы құйманың қалыңдығы шамасымен салыстыруға болатындай жағдайда түзіледі. Егер қорытпаның кристалдану аралығы үлкен, құйманың суыну жылдамдығы төмен болса, ликвидус шекарасы тіпті қатаюдың бастапқы кезеңінде құйма осіне жетуі мүмкін және оның қатаюы көлемдік жүреді. Мұндай жағдайда шөгу түзілмейді деуге болады, ал құйманың барлық қималары кеуектілік зонасын түзеді. Кеуектілік құймадағы қорытпа беріктігі мен пластиналылығын төмендетеді де жоғары температура кезінде кеуектері бар қабырғаларға газ немесе сұйықтың енуі салдарынан оның герметикалылығын жоғалтуына әкелуі мүмкін.

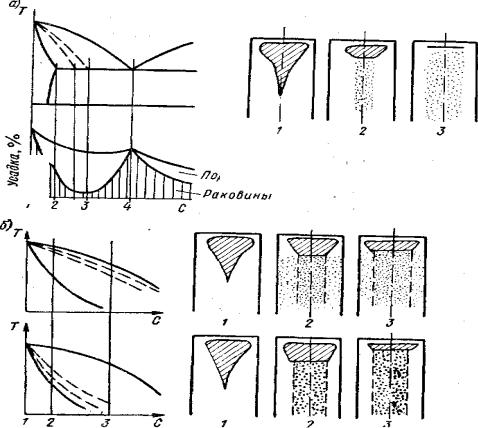

Схемадан тұрақты температурада кристалданатын эвтектикалық құрамды қорытпалар және таза металдан жасалған металдарда тек шөгу раковиналары қалыптасады, ал кеуектілік тіпті түзілмейді (4.9- сурет). Бұл қос фазалы зона ені нөлге жақын шамада болғанда қатаю реттелген сипатта болуымен негізделеді.

Температуралар аралықтары шамаларының және оған сәйкес қос фазалы зона енінің өсуімен қатаю көлемдік жаққа ауысады да кеуекті көлемнің және оның құйма қабырғасында алып жатқан енінің ұлғаюына және бір уақтылы шөгу раковинасының кішіреюіне әкеледі. Берілген жүйе құрамы үшін кристалдану аралығы ең жоғарғы болатын кеуектілік жоғары шамада таралады да, шөгу раковинасы ең төменгі шамада тарайды.

Осьтен тыс кеуектіліктің түзілуінің алдын алу үшін үстемелер қолданудың пайдасы аз. Осьтен тыс кеуектіліктің алдын алу үшін мынадай тәсілдер қолданылады:

-қатаю кезінде қысым түсіру арқылы құю, оның түрлеріне жан-

69

жақтан газ қысымымен құю (автоклавта құю) және поршень қысымымен кристалдандырып құю (”сұйық штамптау”). Біріншісі – алюминий қорытпаларынан құм қалыптарға ірі ауқымды құймалар құю кезінде, екіншісі – түсті қорытпалардан қарапайым конфигурациялы құймалар алу кезінде қолданылады.

Физикалық өріс әсері жолымен балқымада ішкі қысым қалыптастыру. Бұған тік айналу осі бар, центден тепкіш құю және айнымалы электромагнит өрісінде құю жатқызылады.

Шөгу

Кеуектілік

4.10 –сурет. Шөгу қуыстарының таралуы: күй диаграммасына байланысы

5 ҚАТАЙҒАН ҚҰЙМАНЫҢ СУЫНУЫ КЕЗІНДЕГІ ШӨГУ ҮРДІСТЕРІ

5.1 Құйма элементтерінің түзулік шөгуі

Әр түрлі қорытпалардан алынатын құймалардағы түзулік шөгу үрдістерін тәжірибелік зерттеулерінен құймалардың түзулік өлшемдері оның бетінде берік қабықша пайда болған сәттен немесе кристалдардың үздіксіз қаңқасы түзілгеннен бастап өзгере бастайтынын көруге болады.

Суретте, әр түрлі қорытпалардан алынған үлгілердің суынуы кезіндегі өлшемдерінің өзгеруі тәжірибелік графиктерді өңдеумен алынған

70

температураға түзулік шөгудің тәуелділіктері келтірілген. Көптеген қортыпалар үшін түзулік шөгудің болуына температуралар аралықтарына бүтіндей қатты қабыршақтың түзілуінен бастап, солидус температурасына жеткенге дейінгі, жобамен құйма қалыңдығының жартысы, құйманың өлшемдері мен көлемінің ұлғаю үрдісі бастап келеді. Бұл құбылыс шөгу алдындағы кеңею деп аталады. Шөгу алдындағы кеңеюдің себебі, құмбалшық қалыптарындағы бір немесе бірнеше факторлар әсерінен қатайға құйма металының қабыршағының өсуі болып табылады. Ол факторларға мыналар жатады: металды сұйық бөлігінен газдың бөлінуі, графиттің бөлінуі (шойындарда), кристалдану аралықтары кең қорытпалардан алынған құймалардағы капилляр қысым құбылысы, қыздыру кезіндегі пішіннің кеңеюі.

1-болат, 2- ақ шойын, 3-сұр шойын, 4-шарлы графитті шойын. 5.1-сурет. Түзулік шөгу графигі

Температуралар аралықтарында кристалданатын қорытпалардан алынған құймалардың түзулік шөгуі құйма көлеміндегі қатаймаған қорытпа үлесі 30%-ды құраған кезде басталады. Шөгу алдындағы кеңеюді ескере отырып, қатаю және әрі қарай суыну кезінде ең үлкен және ең кіші құйма өлшемдері аралықтарындағы айырымына тең болатын шынайы немесе теориялық түзулік шөгуді және қалып кеңістігі мен онда алынған құйма өлшемдері айырымына тең түзулік (практикалық) шөгуді айырады.

|

|

|

|

|

lmax |

lо |

, |

|

|

|

|

lк l0 |

|

, |

|

|

|

|

|

|

. (5.1) |

|

||

|

накты |

|

|

|

кую |

|

накты |

кую |

кенею |

|

||||||||||||||

|

|

|

l0 |

|

|

l0 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

5.1-кесте |

|

Негізгі құю қорытпаларының түзулік шөгу шамалары келтіріл- |

||||||||||||||||||||||

ген |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Болат |

|

Ақ |

|

|

Сұр |

|

Шарлы |

|

Аl |

|

|

Cu |

Mg |

||||||||

|

|

|

|

|

|

|

шойын |

|

|

шойын |

|

графитті |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шойын |

|

|

|

|

|

|

|

|

|

|

құю |

|

1,8÷2,2 |

|

1,5÷1,8 |

|

|

1÷1,3 |

|

0,5÷1,2 |

|

1,3÷1,6 |

|

1,5÷1,8 |

1,3÷1,8 |

|||||||||

|

кеңею |

|

0,05÷0,1 |

|

0,15÷0,2 |

|

0,1÷0,3 |

|

0,4÷0,9 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

71 |

|

|

|

|

|

|

|

|

|

|

|

|

εнақты |

1,9 2,3 |

1,7 1,9 |

1,3 1,5 |

1,4 1,5 |

1,5 1,7 |

1,6 1,8 |

1,4 1,7 |

5.2 Шөгу механикалық тежелген кездегі деформация және кер-

неу

Құйманың және оның элементтерінің түзулік шөгуі еркін түрде немесе күрделеніп жүреді. Соңғысының болу себебі, қалып немесе өзекше тарапынан шөгуге механикалық кедергінің болуы, яғни, құйма элементтерінің күштік өзара әрекеттесуі.

5.2.1 Күрделенген шөгу кезіндегі деформация

Күрделеген шөгу еркін шөгумен салыстырғанда қашан да аздау. Еркін шөгу тек берілген қорытпа қасиеттеріне тәуелді, оның берілген құрамы үшін оның шамасы тұрақты. Күрделенген шөгу шамасы құйма конфигурациясы мен қасиеттеріне қалып кедергісіне де тәуелді. Шөгуге кедергі шығыңқы бөліктер аудандары және құйма ұзындығы ұлғайған кезде өседі. Еркін және күрделенген шөгулер айырымы шөгу деформациясы деп аталады. Ол қалып тарапынан шөгу тежелген кезде құймада түзілуі мүмкін болатын созу деформациясы және ол шөгу тежелмеген жағдайда мүмкін болатын өлшем мен құйманың нақты өлшемінің айырымына тең.

Шөгу деформациясында серпімді және пластикалық құраушылар бо-

лады:

|

ш.деф |

|

серп |

|

пласт |

|

|

|

(5.2)

Серпімді деформация құймдағы кернеу көзі болып табылады, ол қалып және өзекшелер тарапынан кедергіні оларды бұзып алу, түсіру кезінде жойылады, ал пластикалық еркін шөгумен салыстырғанда құйма өлшемдерінің айырымы ретінде қалып қояды.

Түзулік шөгу үлгі мен қалыпты дайындау кезінде ескерілуі керек (қалып кеңістігі өлшемдері құйманың түзулік өлшемдерінен түзулік шөгу шамасына үлкен болуы керек). Өлшемдер түзетуі жүргізілетін шөгу шамасы қалыптың нақты тежелуі ескеріліп бекітілуі керек, ол мынадай факторларға тәуелді: құйма қабырғасы қалыңдығы мен конфигурациясы, қалыптың механикалық сипаттамалары мен конструкциясы. Аталған факторлардан құйманың бөлек элементтері шамалары бойынша өзгешеленуі мүмкін. Бүтіндей цилиндр тәрізді фланецтері жоқ құймалар алу кезінде диаметр бойынша шөгу шамасы, ұзындық бойынша шөгу шамасынан 40 – 50%-ға кем болуы мүмкін.

Құйманың түзулік шөгуі шамасын немесе құйылып алынатын бөлшек элементтері өлшемдерінг таңдауда технолог қателескен жағдайда,

72