новая папка / ТФО-каз

..pdfсызбадан ауытқулар болып, нәтижесінде құйма ақаулы болып шығуы мүмкін. Мұндай ақауларды болдырмау үшін үлгі өлшемдеріне түзетулер енгізу талап етіледі.

Массалы өндірісте құймалардағы шөгудің күрделенуі нәтижесіндегі тербелістер сәйкесінше, олардың өлшемдерінің номинал шамадан ауытқуына әкеп соғады, жалпы жағдайда бұл құйылып алынатын бұйымдар массасы мен өндіріске кететін металл шығынын арттыру қажеттілігін тудырады. Қалып қоспасының қасиеттері (құм маркасы, қоспалар мен балшық мөлшері, ылғалдылығы) оны тығыздау тәсілі мен дәрежесі, қорытпа құрамы, қалыпқа құю температурасы мен жылдамдығы және басқа да технологиялық үрдіс параметрлері, неғұрлым, тұрақсыз болса, осы өлшемдер тербелістері соғұрлым жоғары болады.

Құйма шөгуіне қалып кедергісінің симметриялы емес таралуы кезінде онда қақырау деп аталатын пішінін қатаң өзгеруі байқалады. Тіпті аз шамадағы қақырау кезінде құйма ақаулы болып саналады. Қақыраудың алдын алу үшін шөгуге мүмкіндігінше кедергіні төмендету мақсатында қалып қасиеттері мен конфигурациясын өзгертеді, немесе, құйма конфигурациясын қалып кедергісін шөгуге симметриялы етіп белдіктер көмегімен өзгертеді.

5.2.2 Шөгу тежелген кездегі құймалардағы кернеу, ыстық және суық жарықшақтар

Жоғарыда шөгудің тежелуімен келтірілетін құйма элементтеріндегі деформация және кернеу таратушы екендігі айтылды. Құйманың шөгу деформациясы нәтижесінде ұзартушы кернеулер шамасы қандай да бір элементте берілген температурада материалдың беріктік шегіне жетсе, онда бұл элементте құйма қимасының толық және біраз бөлігінің қирауы болып табылатын жарықшақтар түзіледі. Теориялық тұрғыдан жарықшақтар құйманың кезкелген орнында түзілуі мүмкін.

Бірақ, құймалар қалыптасуы кезінде оларда шөгудің тежелуінен екі температура аралықтарында жарықшақтар жиі түзіледі: 1) солидус температурасына жақын температура; 2) бөлме температурасына жақын температура.

Бұл көптеген қорытпалар үшін пластикалық қасиеттердің температураға байланысты ерекшеленетіндігімен негізделеді: созу кезіндегі металдың қирау деформациясы, төменгі температуралардағы ең кіші деформация температура өсуімен артады, бірақ, солидус температурасының маңайында қорытпалардың пластиналылығы төмендейді, себебі, бұл температурада жеңіл балқитын қоспалар шоғырланған дәнекшелер шекараларында металдың жұмсаруы және балқу үрдісі басталады. Осы температура облысын қорытпалардың температуралық морт аралығы (ТМА) деп атайды (5.2 а сурет). Бұл аралықта көптеген материалдардың

73

салыстырмалы ұзару пайыздың ондаған үлесіне дейін түседі.

Құйманың шөгу деформациясының графигін температурадеформация координаталарында қорытпаның пластикалық қасиеттері температуралық тәуелділігінде түсіру, онда жарықшақтардың түзілу ықтималдығын және оның шамасы жоғары болатын суреттегі 1, 2 және 3 түзулердің қиылысу нүктелері температураны анықтауға мүмкіндік береді (5-2 б сурет). Құйма элементінің шөгу деформациясы шамасы қалып қатаңдығы мен құйма қатаңдығының ара-қатынасынан тәуелді.

а) |

б) |

5.2-сурет. Температураның қорытпалар пластиналылығына әсері

Осындай локализациялауға байланысты бірінші аралықта түзілетін жарықшақтарды ыстық, екінші аралықта түзілетіндерді суық жарықшақтар деп атау қабылданған. Ыстық және суық жарықшақтар түрлі температуралар салдарынан оларды түзілуі кезінде сыртқы түрлері бойынша біршама ажыратылады.

Ыстық жарықшақтардың ерекшеленетін белгілеріне мыналар жатады: айырылу ені жеткілікті мөлшерде үлкен, бұрандалы, кристалдың құрылуы айқын байқалатын жарықшақ сынығының беті күшті тотыққан. Жарықшақтың кеңінен ашылуы шөгудің бастапқы фазасында жарықшақтар түзіліп, одан кейін шеттерінің таралуымен жалғасады. Қирау, дәнекшелер шекараларында болады, сондықтан жарықшақ беті тегіс емес. Беттің тотықтануы жоғары температура кезіндегі металдың химиялық активтілігімен байланысты.

Суық жарықшақтардың ерекшеленетін белгілері: жарықшақтар айырылуы өте кішкентай, тіпті көрінбейді, сынық беті өте жылтыр, тотықпаған, сәл қиғаштанған. Жырықшақтар қабырғаларының аз шамада айырылуы, оның шөгу соңында түзілетіндігімен, сәл қиғаштануы металдың сынуының дәнекше денесімен болатындығымен, тотығудың болмауы жарықшақтың төменгі температуралар облысында түзілетіндігімен түсіндіріледі.

74

5.2.3Құймалардағы ыстық жарықшақтардың түзілу механизмдері, олардан арылу тәсілдері

Ыстық жарықшақтар суық жарықшақтармен салыстырғанда құймаларда жиі түзіледі, сондықтан олардың түзілу механизмін неғұрлым тиянақты қарастырған жөн.

Жалпы жағдайда жарықшақтың түзілу механизмі мына факторларға байланысты болады: қорытпаның түзулік шөгу шамасы, қалыптың шөгуге кедергісі, морт сынғыштық аралығындағы қорытпаның пластиналылығы.

Құймалар қорытпаларының ыстық жарықшақтарға, немесе, ыстықтай сынғыштыққа бейім болуын, тәжірибе жүзінде технологиялық сынамалармен бағалайды. Технологиялық сынама арнайы дайындалған үлгі болып табылады. Үлгіні алу кезінде қалып конфигурациясы мен қасиеттері жарықшақтардың түзілуіне әкелетіндей шөгу таңдалып алынады. Ыстық жарықшақтар қылыптастыруға бейімділік түрлі критерилер перпендикуляр үлгі өлшемдері, жарықшақтар ұзындығы, ені және мөлшері бойынша жүргізіледі. Материал қасиеттерінің неғұрлым объективті сипаттамасы үлгінің шөгу деформациясы қорытпаның еркін шөгуі шамасына тең болғанда, шөгу толық тежелгенде үлгілерде бір осьтік созу болғанда алынады.

Басқаша барлық жағдайда қорытпаның ыстықтай сынғыштығы күй диаграммасындағы оның күйін анықтайтын құрамына тәуелді. Жарықшақтыққа бейімділіктің жоғары шамасы кристалдану аралығы үлкен қорытпаларда байқалады, олардың кристалдану аралығы азайғанда жарықшақтыққа бейімділігі де төмендейді. Қорытпалардың эвтектикалық облысында ыстық жарықшақтық бейімділік төмендейді. Қорытпадағы эвтектикалық құраушыларды, олардың ыстықтай жарықшақтыққа қарсы тұрақтылық көрсеткіші деуге болады.

Жоғарыда көрсетілгендей, құймадағы ыстық жарықшақ шөгу деформациясы морт сынғыштық облысында ескерілетін деформациядан асып кеткен кезде түзіледі. Егер морт сынғыштық аралығы температураның үлкен аралығын алып жатса және салыстырмалы ұзарудың төменгі шамасына сәйкес келсе, бірақ, бұл аралықта шөгу төмен шамада немесе бұл температурада құйма элементінде шөгу алдындағы ұлғаю болмаса, онда жарықшақ түзілмейді.

Тәжірибеде алынған мәліметтерге қарағанда көптеген құю қорытпалары үшін шөгу раковинасы құйма шөгуінің толық тежелуі кезінде берілген қорытпа үшін критикалық шамаға жетпейді. Қирау деформациясы еркін шөгу шамасынан 2-5 есеге дейін артық болады. Егер құйма қалыңдығы біркелкі және барлық бөліктерінде біркелкі суынса, онда оның бойында шөгу толығымен тежелгенде де ыстық жарықшақта түзілмейді.

Күрделі конфигурациялы құймаларда жарықшақтардың түзілуіне

75

құйманың “әлсіз” деп аталатын бөлек орындарында жарықшақтың шоғырлануына әкелетін шөгу деформациясының құйма көлемінде біркелкі таралмауы. Егер құйма мен қалып конфигурациясының бөлек облыстарындағы суыну оның аралық учаскелерінің суынуынан баяу жүрсе, температураның әр түрлі болуына байланысты, олардағы шөгу раковинасы көрші суық орындардан біршама жоғары дәрежеде жүреді, олар критикалық деңгейге жеткен жерде ыстық жарықшақтар түзіледі.

Негізгі “әлсіз” және “ыстық” орындарға мыналар жатқызылады:

-құйманың байланысқан элементтерімен сабақтасатын қалың бөліктері;

-өзара перпендикуляр қабырғалар жалғасуы, сол сияқты, суыну баяу жүретін өткір ішкі бұрыштар;

-металл мен қалыптың қоректендіргіш пен үстеме маңайындағы қызатын орындар.

Құйма конфигурациясының шөгу деформациясы конфигурациясына

әсерін мынадай мысалмен бағалауға болады. Құйма элементі 1 қалың және 2 жұқа учаскелермен жалғасқан, олардың қарама-қарсы ұштарында күрделенген шөгу жүреді.

Қалын учаскенің абсолют шөгу деформациясы мынадай қатынаспен табылады:

lшөгу = (L—l)еркін · a + lеркін= ε (L — l) a + ε l . |

(5.3) |

Қарастырылған мысалдан шөгу деформациясы концентрациясының, одан әрі, жарықшақтықтардың түзілу ықтималдығы, жұқа учаске қатаңдығының қалың учаске қатаңдығына қатынасына жоғары болуымен, өседі. Басқа факторларға байланысты “әлсіз” учаскелер, неғұрлым, құйма элементінің толық ұзындығының қалыңдаған учаске ұзындығына қатынасы үлкенірек болса, температуралар айырымына қатысты болады. Бұл практикада фасонды құймалардың зақымданудануымен дөлелденеді.

Қазіргі кезеңде ыстық жарықшақтардан арылу тәсілдер жоғарыда баяндалған мағлұматтарға негізделеді және оған түрлі бағыттар жатқызылады:

-қалып қоспасы құрамын таңдау, сол сияқты, қалып пен өзекшелерді рационал конструкциялау жолымен қалыппен шөгудің тежелуін жоғары шамада азайту;

-құймаларды конструкциялау кезінде (ескерілетін шектерде қабырға қалыңдығы айырымын таңдау, қабырғалар, бұрыштар, шығыңқы орындардың сабақтастығын қамту) ыстықтай жарықшақтарға қатысты мүмкіндігінше құймалар конфигурациясының технологиялылығын қамтамасыз ету;

-күрделі конфигурациялы құймалар үшін ыстықтай жарықшақтыққа бейімділігін ескере отырып, қорытпа маркасын таңдау;

-қалып пен металдың жергілікті қызып кетуіне жол бермеу, құю режимін дұрыс таңдау;

76

-шөгу деформациясы концентрациясын азайту мақсатында, оның біркелкі таралуы үшін арнайы технологиялық амалдар қолдану. Олардың қатарына мыналар жатқызылады:

-шөгу қабырғаларының көмегімен “әлсіз” орындардың қатаңдығын және құйма қабырғасы қалыңдығына байланысты бекітілетін қалыңдық және геометриялық параметрлерді арттыру;

-жарықшатардың түзілу температураларында қатаңдықты арттыру үшін “әлсіз” орындарда ішікі және сыртқы тоңазытқыштармен немесе басқа да жасанды суыту тәсілдермен суыту;

-қалыпта арнайы шығыңқы орындар мен ойықтар көмегімен құймадағы неғұрлым қатаң учаскелерде шөгуге жол бермеу мақсатында құйма мен қалып қабырғаларының аралық байланысын арттыру.

Қарастырылған амалдарды қолдану көп жағдайда құюшытехнологтарға кезкелген күрделі құймаларда ыстық және суық жарықшақтардың түзілуінің алдын алуға жағдай жасайды.

5.3 Құймалардағы ішкі кернеулер

5.3.1Құйылып алынған құймалардағы ішкі кернеулер туралы жалпы мағлұматтар

Ішкі деп денеге күш түсірмеген кезде түзілетін кернеулерді айтады. Бұйымдар мен конструкцияларда ішкі кернеулердің түзілуі көптеген жағдайда оларды дайындаудың технологиялық үрдісінде құю, пісіру кезінде, қысыммен, термиялық, механикалық және т.б. өңдеу кезінде орын алады. Сондықтан ішкі кернеулердің түзілуіне әкелетін үрдісті көрсету үшін құю, пісіру, термиялық т.с.с. деп бөледі [1,2].

Ішкі кернеулердің түзілу негізінде материалдағы құрылымдық алмасулар, пластикалық деформация, қыздыру мен суынудың біркелкі болмай таралуы салдарынан көлемдік өзгерулер жатады [5].

Ішкі кернеулер денеде уақыт бойынша түрлі факторлар әсерінен түзілетін және өзгеретін уақытша кернеу және олардың түзілуіне ықпал етуді тоқтатқаннан кейін қалатын қалдық кернеу болуы мүмкін.

Ішкі кернеулер қашан да ықпал ететін дене көлемінде сырттан түсірілген күштен тәуелсіз теңестіріледі. Жалпы қабылданған классификацияға сәйкес ішкі кернеулерді олар теңестірілетін көлемдердегі шамаларына байланысты бірінші, екінші және үшінші текті кернеулер деп бөледі [3,4].

Бірінші текті кернеулер (макроскопиялық) дене көлемдерімен бір тәртіптегі көлемде теңесітірілетін кернеулер жатқызылады. Екінші текті кернеулерге (микроскопиялық) бір немесе бірнеше кристаллиттер көмегімен бір тәртіптегі көлемде теңесетін кернеулер жатқызылады. Үшінші текті кернеулерге (субмикроскопиялық) элементар кристалдық тор

77

өлшемдерімен бір тәртіптегі көлемде теңесетін кернеулер жатқызылады. Металдардағы кернеулі күй мен деформацияны талдау кезінде, әдетте, бірінші текті кернеулер ықпал ескеріледі. Құймалардағы ішкі кернеулер суыну кезінде түзулік шөгудің біркелкі болмауына және кернеудің түзілуіне әкелетін факторларды үш түрге бөледі:

-суыну үрдісінде құйма бөліктеріндегі температуралардың айырымымен негізделетін, температуралық;

-құймадағы құлылымдық алмасулармен және оның құрылымының әр тектілігімен негізделетін, фазалық;

-құйманың бөлек бөліктерінің қалып шөгуіне механикалық кедергінің бір келкі болмауымен негізделетін, механикалық.

Құймалардағы ішкі кернеулердің түзілуі, жалпы жағдайда, аталған факторларды бірігіп әрекет етуінен түзіледі, оның ішіндегі, ең негізгісі құймалар суынуының бір келкі болмауы болып саналады.

Құймалардың температуралық өрістері күрделі сипатта болады. Қандай да конфигурациялы құймада температуралық кернеулердің екі типін бөледі:

-құйма бөлшектерінің күшпен өзара әрекеттесуімен негізделген, суыну кезінде әр түрлі қалыңдық немесе әр түрлі суыну жағдайлары салдарынан орташа температурасы әр түрлі болатын кернеулер;

-қабаттардағы кернеулер деп аталатын, металдың сыртқы және ішкі қабаттарында суынатын құйманың қабырғалары элементтерінің қимасы бойынша температуралардың төмендеуімен негізделетін кернеулер [8].

Құймалардың конфигурациясы мен олардың суыну жағдайларына байланысты оларда екі типтегі кернеулердің де болуы мүмкін. Көптеген құймалар немесе элментерінде екі типтегі кернеулер шамасы бір тәртіпте болады.

5.3.2Құймалардағы ішкі кернеулердің қалыптасу механизмі туралы физикалық түсініктер

Құймалардағы кернеудің түзілу және өрбу механизмі күрделі. Бұл құйма қалыптасуында жылу және күш жағдайының күрделілігімен түсіндіріледі. Бұдан басқа, суыну кезінде құйма материалының механикалық қасиеттері де үздіксіз ауысып, оның кернеулі күйін талдауды тіпті қиындатып жібереді.

Әдебиеттерде Гейн ұсынған ішкі кернеулердің түзілу теориясы кеңінен тараған, оның негізін қазіргі кезеңге дейінгі құюшы мамандар ұстанып келді

[8].

Гейн теориясы бойынша металда жоғары температура кезінде тек пластикалық деформация ғана орын алады, ал төменгі температура кезінде

78

– тек серпімді, бұл кезде бір аудандан екіншісіне ауысу әрбір қорытпа үшін белгілі критикалық температурада Ткр секірмелі түрде жүреді.

Осы классикалық схема көмегімен құйманың суынуы кезіндегі кернеудің түзілу үрдісін қарастырамыз. Құйма қалың және жұқа өзекшелермен өзара байланысқан жүйе болып табылады (5.3-сурет).

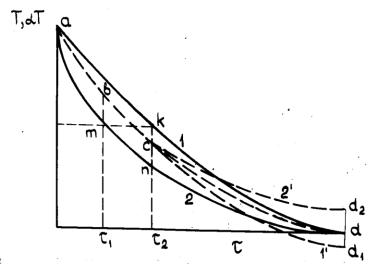

Өзекшелердің бастапқы температурасы бірдей. Біраздан кейін өзекшелер температурасы уақыт бойынша әр түрлі болады (суреттегі 1,2 қисық сызықтар). өзекшелер температураларының ең үлкен айырымы олардың суыну жылдамдығы (τm) теңескен сәтте болады да, ол суыну соңына дейін нөлге дейін төмендейді. Басқа масштабта (aT) температураның өзгеру графигі өзекшелердің еркін шөгу графигі болып табылады. Суреттен, өзекшелрде барлық суыну кезеңінде шөгу шамасы бірдей, бірақ, суыну кезінде ол өтіп жатқан температуралар айырымына сәйкес әр түрлі. Байланысқан жүйеде өзекшелердің шөгуі барлық уақытта abcd орта қисық сызығына сәйкес, бірдей

5.3-сурет. Гейн бойынша құйманың күш схемасы

болады, 1 және 2 қисық сызықтар араларындағы ординаталар εт жүйесінің сомалық температуралық деформация болып табылады. Оның шамасы мына қатынаспен анықталады:

εт=α (Т1 – Т2),

(5.4)

мұндағы α – құйма материалының түзулік ұлғаю коэффициенті; Т1 , Т2 – өзекшелердің анымдағы температурасы.

Өзекшелердің әр түрлі жылдамдықпен суынуы себебінен, олар критикалық температураға әр түрлі уақытта жетеді: τ1 және τ2 (5.2-сурет). Жүйенің суынуы үрдісін үш кезеңге бөлуге болады:

-суыну басталғаннан τ1 моментіне дейін жүйе пластикалық күйде болады;

-τ1 моментінен τ2–ге дейін 2 өзекшелер серпімді, ал 1 өзекше әлі де пластикалық күйде болады;

τ2 моментінен суыну аяқталғанға дейін барлық жүйе серпімді күйде болады.

τ1 моментіне дейін жүйеде серпімді деформация да, кернеу де болмайды. τ2 моментінде қалың өзекше серпімді күйге ауысқан кезде, өзекше-

79

лер температурасы әр түрлі және ұзындықтары (жіңішкенің созуы мен пластикалық

5.4-сурет. Гейн бойынша құймаларда ішкі кернеулердің түзілу схемасы

сығу деформациясы есебінен) бірдей болады. Егер τ2 моментінде өзекшелерді ажыратып алса,м онда температуралық қисық сызықтарға сәйкес олардың өлшемдері 1 және 2 қисық сызық бойынша өзгереді де, шөгу әр түрлі болады. бірақ, жүйе байланысқан болғандықтан оның өлшемі cd орта қисық сызығы бойынша өзгереді. Бұл кезде жіңішке өзекшелерде сығудың серпімді деформациясы, ал қалың өзекшеде созу деформациясы жүреді. dd1 = ck және dd2=cn кесінділері өзекшелердің суынуының аяқталу моментіндегі серпімді деформациясы болып табылады.

Құйманың қалың және жұқа бөліктеріндегі қалдық деформация белгілері бойынша қарама-қарсы және τ2 моментінде болған пластикалық деформация шамасы бойынша тең болады. Құймадағы қалдық кернеулер қалың бөліктер серпімді моментте Е серпімділік модуліне және εт температуралық деформацияға пропорционал [8]:

σ = к Е α (Ткр. – Т2), |

(5.5) |

мұндағы Ткр. – металдың серпімді күйге ауысу температурасы; к – қалың және жұқа бөліктердің қималары алаңдарының қаты-

насына тәуелді коэффициент.

5.2-сурет бойынша τ2 моменті τm температуралар айырымына жеткен моментпен сәйкес келмеуі мүмкін. Егер τ2 > τm болса, онда пластикалық деформация бөлігі қайтымды болады, себебі, τm моментінде пластикалық деформация азаяды. τ2 > τm болған жағдайда τ2 және τm моменттері араларында алынған серпімді деформация қайтамды болады. Осыдан, қалдық

80

кернеу τ2 моментінде құймада жиналған пластикалық қайтамсыз деформацияға пропорционал болады [8].

Шындығында металдың серпімді және пластикалық күйінде нақты температуралық шекара болмайды. Металдар кезкелген температурада серпімді және пластикалық деформацияға ұшырайды. Пластикалық облыстан серпімді деформациялық облысқа ауысу кезіндегі секірмелі түрдегі ауысу деп есептеу, құймалардағы қалдық кернеулерді есептеуді жеңілдету үшін жасалады.

Қазіргі кезеңде құймалардағы қалдық кернеулердің түзілу механизмі туралы түсінік кернеу релаксациясы туралы түсінікті пайдаланумен негізделген. Кернеулер релаксациясы, металдарда жоғары температура кезінде сырғанағыштық қасиеттері немесе аққыштық шегінен төмен шамадағы кернеулі күйде баяу пластикалық деформацияның болуымен негізделетін металдар күйінің серпім емес түрінің бірі болып табылады.

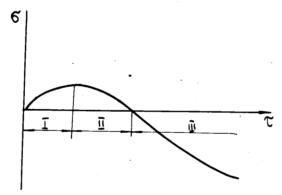

Кернеулердің қалыптасуы үш кезеңнен тұратын үрдіс ретінде қарастырылады. Температуралардың ең үлкен айырымы моментіне жеткенше дейінгі кезең, онда релаксация үрдісімен үздіксіз төмендейтін кернеулердің өсуі жүреді. Екінші кезеңде, жалғасқан релаксацияның және температуралар айырымының төмендеуімен келтірілетін, олардың төмендеуі жүреді. Екінші кезеңнің соңы, онда температуралар айырымы болған кезде құйманың кернеуден арылуымен сипатталады. Үшінші кезеңде төмендейтін релаксация және кернеулер белгісі бойынша кері өсу жүреді.

Жүктеу кезіндегі металл деформациясын сипаттау үшін қарапайым формальді схемалар пайдаланылады. Оның біріне Максвелдің түзулік серпімді тұтқыр моделі жатқызылады. Оған сәйкес металл реттеліп келетін серпімді және тұтқыр (дәнекшелер мен олардың араларындағы шекаралар) элементтерден тұрады. Суынатын құйманың металл деформациясы барлық температуралар диапазонында серпімді-тұтқыр деп қарастырылады.

5.5-сурет. Ішкі кернеулердің қалыптасу схемасы

Осы үлгіден құйманың және оның элементтерінің кезкелген суыну моментінде εт температуралық деформациясы серпімді және пластикалық бөліктерден тұрады, оның уақыт бойынша өзгеруінің дифференциалдық теңдеуі мынадай түрде болады:

81

d |

d |

|

d |

|

|

d |

серп |

пласт |

|||

|

|

||||

жалпы |

|

|

|

|

d |

|

|

k |

|

|

|

||

|

d |

E |

р |

|

|

|

|||

E

,

(5.6)

мұндағы, ε серп. ε пласт – элементтің серпімді және пластикалық деформациялары;

|

|

|

|

|

серп |

|

|||

|

|

|||

|

|

|

d d

,– серпімді элемент деформациясы;

–тұтқыр элемент деформациясы;

kр – кернеу релаксациясының коэффициенті.

Мына схемадан кернеулер релаксациясы бірінші және екінші кезеңде неғұрлым төмен болса, соғұрлым, құймадағы қалдық кернеулер шамасы төмен болатынын көруге болады. Бұл кезде құйманың кернеу жүктеуінен арылу моменті температураның неғұрлым төмен жағына қарай орын ауыстырады. Үшінші кезеңдегі кернеу релаксациясы қалдық кернеулердің азаюына ықпал етеді.

Өзекшелердегі деформация мен олардағы ішкі кернеулер араларындағы байланыс теңдік жүйесімен келтіріледі, оның шешімі мындай түрдегі түзулік дифференциалдық теңдікке әкеледі:

d |

+B(τ ) σ - C(τ ) = 0. |

( 5.7) |

|

d |

|||

|

|

Уақытқа тәуелді B және C коэффициенттері кернеу релаксациясы, деформация және температураның құйманың суыну жылдамдығына тәуелділігі болып есептеледі. Теңдік ЭЕМ-да сандық интегралдау әдістемесі ретінде шешіледі.

Тәжірибелер мәліметтері мен есептеулерінің көрсетуіне қарағанда жұқа қабырғалы құймалардағы қалдық кернеулер тек ІІІ кезеңдегі ғана емес, сол сияқты, І және ІІ кезеңдегі суыну жылдамдығынан тәуелді екенін байқауға болады.

5.3.3 Ішкі кернеулерді есептеу Қалдық кернеулерге инженерлік есептеулер жүргізу үшін практикада

қолдануға дәлдігі жоғары Гейн |

ұсынған гипотеза және схеманы қолдануға |

|||

болады. Ол 5.4-суретте келтірілген. |

|

|

||

Құймадағы ішкі кернеулердің |

тепе-теңдік күйде болатындығы |

|||

шартынан мынаны жазамыз: |

|

F |

F |

1; 2 және Ғ1; Ғ2 – |

|

1 1 |

2 2 , мұндағы |

||

қалың және жұқа өзекшелер мен олардың қима аудандарында болатын кернеулер; 1E1F1 2 E2 F2; деформация.

Таратушы (қалың өзекшеде) және сығушы (жұқа қабырғаларда) қалдық кернеулер мына формулалармен есептеледі:

82