новая папка / ТФО-каз

..pdfтехнологиялық қалыңдатқыштар қолдану, қоректену осіне бағытталған құйма қабырғаларын көлбейту немесе қалыпта қоректену көзіне бағыталған температуралар градиентін тудыру арқылы жасалуы мүмкін.

2. Құймалардың осьтік кеуектілік өрбитін элементтерін азайту. Шөгу раковинасы құйманың барлық бетінде бүтіндей қатты

қабыршақ түзілген сәттен бастап қалыптаса бастайды. Сұйық және қатты күйдегі шөгуді осы сәттен бастап, шөгу қуыстарын анықтаудан бастайды. Шөгу раковинасының түзілу кинетикасын қарастырып, изосолидус түзуін тұрғызу көмегімен құйманың қатаюын бақылаймыз. 1 сәтінде біршама қа-

лыңдықта қатқан металл қыртысы түзілсін. Қабат көлемі, ол түзілген сұйық металл көлемінен кіші болғандықтан, қабат ішіндегі сұйық металының көлемі деңгейі белгілі δhi шамаға дейін төмендейді.

|

V |

|

V |

|

h |

|

|

v |

|

i |

i |

|||

|

|

|||

i |

F |

|

F |

|

|

|

|||

|

i |

|

i |

,

(4.5)

мұндағы Vi – қатайған қабат көлемі; Fi – қатайған қабаттың ішінде қалған сұйық металл ауданы.

Келесі қабатттар қатайған кезде де сондай жағдай болады. Құйманың соңғы қатаюы нәтижесінде онда құйма көлемі мен шөгу коэффициентіне, ал тереңдігі құйма конфигурациясына тәуелді шұңқыр пайда болады.

Осы үрдісті Н биіктікті 2R диаметрлі (4.3-сурет) цилиндр тәрізді құйманы қарастырамыз, мынадай мәліметтер белгілі:

-құйма таза металдан тұрады, қалыпқа құю шапшаң жүргізіледі;

-шөгу тек қатаю кезінде ғана болады, шөгу коэффициенті α –ға тең;

-шөгу нәтижесінде металдың орын ауыстыруы шапшаң және еркін жүреді;

-жылу құймадан тек бүйір беттері арқылы шығады, цилиндрдің жоғарғы және төменгі жақ бөліктерінен суыну жүрмейді.

Құймадан қалыңдығы dx элементар қабатты бөліп аламыз. Бұл қабат қатайған кезде оның ішіндегі сұйық металл деңгейі мына шамаға

|

|

|

v |

dV |

|

|

|

|

|

|

|

|

|

|

|

дейін төмендейді |

dу |

|

|

i |

; |

dVi |

элементар қабат көлемі. |

|

F |

||||||

|

|

|

|

|

|

||

|

|

|

|

i |

|

|

|

|

|

|

dV 2xуdx; |

F x |

2 |

; |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

i |

|

|

|

|

сонда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dу |

v 2 xуdx |

|

|

2 v уdx |

||||

|

|

|

|

x2 |

|

x |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

айнымалы түрде бөлеміз, |

|

|

|

|

|

|

|

|

|||

|

dy |

|

2v dx |

; |

ln y 2v ln x C . |

||||||

|

y |

x |

|||||||||

|

|

|

|

|

|

|

|

|

|

||

Бастапқы шарттар: х=R; y=H болғанда,

53

(4.6)

(4.7)

(4.8)

|

x |

y H |

|

|

R |

2 v

.

(4.9)

Сонда х=0 y=0 болған кезде, берілген есептеу схемасы бойынша есептеу мынадай теңдікке әкеледі h/H = (r/R)2α, яғни, шөгу раковинасының пішіні шыңы құйма түбіне дейін жететін қисық сызықты конус тәрізді болады. Қатаю цилиндр тәрізді құйманың төменгі шетінен басталғанын есептегенде шөгу раковинасы кристалдану аймақтары төменнен және бүйір беттен кездескен нүктеде аяқталады.

Теңдеу бойынша есептелген нақты шөгу раковиналары мәліметтерін келтіру, тек биіктігі мен диаметрінің ара қатынасы үлкен конус пен цилиндр контурларын қанағаттандыра сипаттайтынын көрсетеді. Металдың үстеменің жоғарғы бетінде көпір түзе отырып суынуы және қатаюы шөгу раковинасы облысының негізгі бөлігінің біршама тереңдеуіне әкеп соғады [5].

Шөгу раковинасының көлемін Н. Г. Гиршович және Ю. А. Нехендзи

ұсынған фомула бойынша есептеп алуға болады [6]: |

|

Vр = Vкуй [αс (T с – Tл) + εз +αкат (Tш.б – T кат)], |

(4.10) |

мұндағы Тс және Tкат — құйма қатаюының басталу және аяқталуы сәтіне сәйкес орташа металл температурасы; Tл және Tш.б — ликвидус температурасы және түзулік шөгудің басталу температурасы.

Құймалардағы шөгу раковиналарының шамасы (4.10) формуласынан келесі факторларға тәуелді болады:

а) металл қасиеттеріне (шөгу коэффициенті, сұйық және қатты күй-

дегі термиялық сығу коэффициенті шамасы). ε, с , кат |

неғұрлым үлкен |

болса, шөгу раковинасы соғұрлым үлкен болады; Қорытпаларда шөгу раковинасының түзілуіне бейімділігін бағалау үшін

технологиялық сынамалар қолданылады. Сынамадағы раковина көлемі осьтік қимада өлшеу тамызғышы арқылы керосин немесе басқа жеңіл сіңірілетін сұйықтық құю жолымен анықталады;

б) металдың балқу температурасына; в) металды қалыпқа құю температурасына, құю температурасы не-

ғұрлым жоғары болса, соғұрлым, (Тс -- Тл) және оған сәйкес, раковина көлемі үлкен болады. Төменде раковиналар көлемінің металды қалыпқа құю температурасына тәуелділігі келтірілген:

4.2-кесте Шойын мен болаттың әр түрлі температуралар кезіндегі шөгу раковиналарының шамасы

Тқұю |

|

Vрак |

|

Тқұю |

|

Vрак |

|

Шойын үшін |

|

|

Болат үшін |

||

1200 |

|

2,7% |

|

1500 |

|

6,3% |

|

|

|

54 |

|

|

|

1250 |

3,5% |

1550 |

7,4% |

1300 |

4,3% |

1650 |

9,5% |

1400 |

5,9% |

1750 |

11,6% |

г) жылу алмасу қарқындылығына. Қарқындылықтың өсуімен (Ткр-

Тсоңғы) төмендейді, ал (Тс - Ткр) өседі және Vрак ұлғаяды. Мұндай әрекет құйма қабырғасының қалыңдығының ұлғаюында да болады.

д) қалыптың толтырылуы ұзақтығына. Қалып қабырғаларында қатаятын металл оның толтырытуы кезінде шөгу раковиналарының көлемін анықтайтын шөгу үрдістеріне қатынаспайды. Максимал мүмкін болатын раковина көлемін есептеу кезінде мұндай жағдай ықпалы ескерілмейді. Бірақ, нақты құймалардың қалыптасуы кезінде қалыптың толтырылуына кететін уақыт әсері шөгу раковиналарына біршама әсер етеді [6]. Қалыпқа құю неғұрлым, баяу жүргізілсе, шөгу раковинасы да соғұрлым, кішірек болады.

4.3 Үстемелер, олардың конструкциясы және есептеуі

Шөгу ақаулары бойынша сапалы құймалар алу үшін қорытпаның көлемдік шөгуімен теңестіру керек. Тек қабырға қалыңдықтары бір келкі шөгу раковиналары өлшемдердің кіші болуы салдарынан шөгу қуыстарына ауысатын ұсақ құймалар алу кезінде ол бөлшектердің қызмет етуінде жарамды болған жағдайда ғана рұқсат етіледі.

Құйылып алынған бұйымдарда шөгу раковиналарынан арылудың негізгі құралы үстемелер қолдану болып табылады. Үстеме шөгу раковиналары бағдарланған және кейіннен шабу кезінде құймадан бөлініп алынатын технологиялық элемент болып табылады. Құйманың қалыптасуы үрдісінде үстемелер онымен бір бүтін болып келеді.

Құймада немесе оның бөлігінде шөгу раковиналарының түзілуі бір немесе бірнеше үстеменің, кей жағдайда, бір үстемені бірнеше құймаға қолдану есебінен жойылуы мүмкін.

Құйманың толығымен қоректенуі үшін, қалыптау және құймаларды мәрелік өңдеудің технологиялық операцияларын орындаудың тиімділігі үшін қолданылатын үстемелер келесі үш шартқа жауап беруі керек:

1) үстеме құймадан кешірек қатаюы керек:

τқ үст. ≥ τ қ құйма |

(4.11) |

2)үстеме көлемі құйма немесе оның бөлігін сұйық металл қорымен қамтамасыз ету үшін шөгудің орнын толтыруға жеткілікті болуы керек.

3)үстемедегі металл деңгейі қашан да қоректенетін тораптағы ме-

55

талл деңгейінен жоғары болуы керек, құйма мен үстеменің қатаю үрдісі құймада шөгу раковиналары пайда болуы мүмкін орындарға сұйық металдың кедергісіз жеткізілуін қамтамасыз етуі керек.

Бұдан басқа, үстеме геометриясы, оның қалыпта орналасуы және құймаға сәйкес технологиялылығы, яғни, қалыптау ыңғайлылығын қамтамасыз етуі керек. Сол сияқты, үстеме бөлігінің құймадан бөлінуінің жеңілдігі, үстеменің үнемділігі, қоректендіруге кететін металл шығынының минимал болуы ескерілуі керек.

Көрсетілген шарттардан үстемелердің қалыпты жұмысы үшін бағытталған қатаю принципі шығады, ол алғаш рет 1923 жылы Петербург политехникалық институтының профессоры В.Е. Грум-Гржимайломен бекітілді. Оның пайымдауынша бұл принцип былайша баяндалды: құйманың жоғарыда орналасқан әрбір бөлігі төменде жатқан бөлігі үшін қашан да үстеменің ролін атқаруы керек, үстеме ең соңында суынуы керек.

Бұл пайымдаудың физикалық мәні құйма элементтерінің қатаюы қатаятын құймада (гравитациялық күштер алаңында) көлемдік шөгуді қоректендіретін сұйық металдың ағу бағытына қарама-қарсы жаққа бағытталуы керектігін білдіреді. Қазіргі кезеңде бұл принцип былайша сипатталады: құйма бөлігінің немесе оның торабының ықпалды қоректенуін қамтамасыз ету үшін құйманың қатаюы перифериялық учаскеден үстеме бағытында белгілі қатаң тәртіппен жүруі керек, үстеме қоректенетін құйма немесе тораптан кешірек қатуы керек [1, 2].

Технологиялық үрдістерді жобалау кезінде бұл принциптің орындалуы тексеру суынатын құймалардың жылу алаңдарын модельдеу немесе есептеулермен, сол сияқты құйылып алынған құймалардың сызбаларын графикалық талдау әдістерімен жүзеге асырылады [3].

Үстемелер құйманы қоректендіру торабының салыстырмалы орналасуы, қалыптау тәсілі, құймадан бөліп алу тәсілі және пішіні бойынша топтастырылады.

Қоректендіру торабының салыстырмалы орналасуы бойынша үстемелер тік, жоғарғы немесе шығыс, немесе бүйір болып бөлінеді. Қалыптау тәсілі және оның атмосферамен байланысы бойынша үстемелерді ашық және жабық деп бөледі. Ашық үстемелердің жоғарғы бөлігінде қалып қабырғалары болмайды, сондықтан металл беті атмосферамен тікелей түйіседі. Жабық үстемелердің жоғарғы бөлігінде құю қалыбымен орындалған қабырға болғандықтан, мұндай үстемелер атмосферамен тікелей түйіспейді.

Горизонталь қимасы конфигурациясын байланысты үстемелер цилиндр тәрізді сопақша, призма тәрізді және фигуралы болып бөлінеді. Бұдан басқа, үстемелерді сфералық және жартылай сфералық деп бөледі[3].

56

Жабық үстемелер қалыптау кезінде неғұрлым технологиялы және ашық үстемелермен салыстырғанда жоғарғы бет арқылы жылуды жоғалтуы аз. Мұндай үстемелер құю жағдайына тәуелсіз, қашан да сұйық металмен біркелкі толтырылған.

Ашық үстемелерді көбінесе дара және ұсақ сериялы өндірісте жиі қолданады, себебі, ашық үстеме қалыптың толтырылу үрдісіне, , сол сияқты жоғарғы опокалар жетіспеген кезде көзбен бақылау жасауға мүмкіншілік тудырады. Бұдан басқа, мұндай үстемелерді қалыпты толтырғаннан кейін үстеме арқылы қосымша сұйық металл құюға немесе балқыма бетіне үстеме арқылы жылуды ұстап тұратын немесе экзотермиялық қоспалар себу үшін ірі құймалар дайындау кезінде қолданады. Шығарғыш үстемелерді тік әрекетті жоғарғы үстемелерді орнату мүмкін болмаған немесе механикалық өңдеу жүргізу қиындаған жағдайда қолданады. Олар бірнеше құймаға ортақ бір үстеме орнату кезінде тиімді болып саналады.

Күрделі пішінді құймалар дайындау кезінде бағытталған қатаю барлық уақытта жүзеге асырыла бермейді, сондықтан, олардың кейбір жоғарыда жатқан элементтерінде шөгу раковиналары түзілуі мүмкін. Мұндай орындарды термиялық тораптар деп атайды. Термиялық тораптар тек құйманың қалыңдаған бөліктері ғана болып қоймай, көрші жоғары жатқан учаскелер баяу суынған кезде, мысалы, құйғыштар келетін орындарда да болуы мүмкін.

Қатаюдың бағытталғыштығын құйма пішінін өзгерту немесе бөлшектің суынуын реттеу жолымен қамтамасыз етуге болады (төменде келтірілген). Егер бұған мүмкіншілік болмаса, көлемдік шөгуді теңестіру үшін термиялық тораптың әр қайсысында бөлек үстемелер орнату қарастырылады.

4.3.1 Үстемелерді есептеу

Құйманың барлық қатаюы кезеңінде үстеме оның қалыптасуымен тікелей байланысты.

Шөгу раковинасының қалыптасуы қатайған металл шекарасынан үстеме осіне жеткен сәтте тоқталады. Құйманың барлық элементтері толығымен қатайған кезде, шөгу раковинасының таралу тереңдігі берілген төменгі шектерде жатқан кезде үстемелер өлшемдерін тиімді деп санауға болады.

Қазіргі кезеңде белгілі және қолданылатын үстемелер есептеулерін шартты түрде практикалық, жартылай аналитикалық және аналитикалық деп бөлуге болады [1, 2]. Бірінші түрдегі үстемелер геометриялық параметрлері, үстеме типтері, құю тәсілі қалып түрлері және басқа жа жағдайларға байланысты әр түрлі құймалар үшін үстемелер өлшемдерін таңдауда жеткілікті сенімді ұсыныстар алуға мүмкіндік беретін жалпылан-

57

ған өндірісті тәжірибе мен жүйелендіру нәтижелеріне жинақталады [3]. Төменде кейбір типтік құймалар үшін үстемелер өлшемдерін

таңдауға ұсыныстар келтірілген [1]:

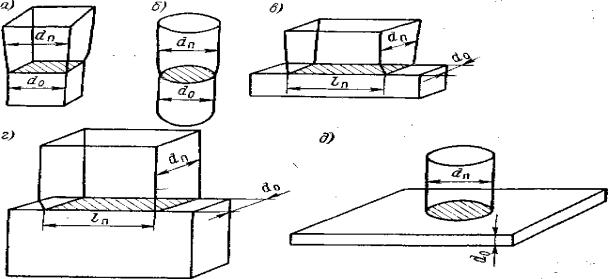

1. Құйманың пішіні куб, сфера, цилиндр немесе призма тәрізді болуы мүмкін, ол тік орналасады, үстеме оның жалғасы болып саналады (4.5-сурет). Қоректену сенімділігін қамтамасыз ету үшін мұндай жағдайда құйма мен үстеменің мынадай қатынастарын таңдап алу ұсынылады:

dп/d0 = 1,05 – 1,1,

мұндағы dП және d0 — құйма мен ашық үстеменің қималарына келтірілген алаң диаметрлері.

4.4-сурет. Үстемелер қимасын анықтау

Жабық үстемелер үшін диаметрлердің мынадай қатынасын қолдануға болады dп /d0 = 0,96— 1,00.

2.Құйма пішіні көлденең орналасқан призма (цилиндр), немесе тік орналасқан плита тәрізді, үстеме тегіс бетті болады. Осы типке сақина типтес құймалар да жатқызылады. Бөлек жағдайларда призма немесе цилиндр пішіндес үстемелер қолданылуы мүмкін. Тегіс үстемені қолданған кезде оның енін қатынасына сүйене отырып алған жөн. Үстеме ұзындығының оның еніне қатынасын 2-2,5 шектерінде таңдап алу ұсынылады.

3.Құйма — көлденең орналасқан плита, үстеме – цилиндр тәріздес. Егер құймалар мен үстемелерді келтірілген өлшемдерінен алсақ, онда құйма мен үстеме қимасының қатынасы 4:1 болуы керек, бірақ тәжірибенің көрсетуінше мұндай жағдайда мына қатынастың орындалуы жеткілікті

dп/d0 == 3 – 3,5.

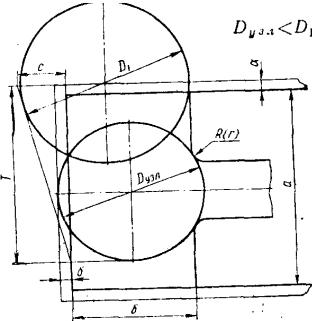

Практикада қоректенетін құйма торабының қимасына келетін алаң диаметрі бойынша үстемелерді графикалық тұрғызу әдісі кеңінен қолданылады (4.4-сурет).

58

Бұл кезде кәсіпорынның (цехтың) дайындалатын құймаларға қойылатын талаптарына байланысты бекітілген қатынастар сақталады. Мысалы, шкивтер мен крандық дөңгелектер құймалары үшін үстеме енін былайша табады:

D1 = Dтор. + C , |

(4.12) |

мұндағы Dтор. -- құйманың қоректенетін торабының көлденең қимасына келетін алаң диаметрі.

4.5 -сурет. Үстемелерді геометриялық тұрғызу схемасы

Оны анықтау үшін мына формуланы қолданады:

Dтор. = [b + R(r) /2 + δ] / 2,

(4.13)

мұндағы b – сақина қалыңдығы; R(r)- алмасу радиусы; |

δ - өңдеуге жіберілген |

әдіп. |

|

Т өлшемі мына қатынаспен анықталады: |

|

Т= а / 2 + Dтор. / 2 + α, |

(4.14) |

мұндағы а – сақина биіктігі; α – механикалық өңдеуге жіберілетін әдіп.

С өлшемін практикалық мәліметтер бойынша 0,267Т деп алады (4.5 сурет). Жартылай аналитикалық әдістер 4,5 баяндалған талаптарды есепке ала отырып жүргізіледі.

τ үст. қат. > τқұй.қат. шартынан мынаны шығарады:

R үст. = R құй.( K үст./K құй.), |

(4.15) |

59 |

|

мұндағы τ үст.қат, τқұй.қат., R.үст, Rқұй. – қатаю уақыты және |

үстеме мен |

құйманың келтірілген өлшемдері, Kүст. және K құй. – олардың қатаю жыл- |

|

дамдықтарының коэффициенттері. |

|

Қалыпта біркелкі қоспадан құйма алу жағдайы үшін (K үст. = K құй.), |

|

Rүст. > R құй. |

(4.16) |

Мысалы, Н биіктігі D бір жарым диаметріне тең болатын цилиндр тәрізді үстеме үшін D = 4, 65 R деп аламыз.

Қоректендірудің жеткілікті болуы шартынан үстемедегі шөгу сұйық металл қоры шөгу раковинасы көлемінен жоғары болуы керек, яғни,

Vс = Vқұй. (εс + εк ) . |

(4.17) |

Үстемелер өлшемдерін жеңілдетілген әдіс бойынша анықтау үшін анықталған көлемге диаметрдің негізге 3:1 қатынасындағы цилиндр немесе конус пішінін береді, содан соң оған келтірілген құйма (торап) өлшеміне тең қабыршақ қалыңдығын қосады.

Осы топты есептеудің кеңінен тараған әдістемесі Намюр—Шкленник әдістемесі болып табылады. Ол құймаларды қоректендірудің бірқатар шарттарын ескере отырып үстеме көлемін есептеуге мүмкіндік береді [6]. Бұл әдіспен жалпы жағдайда үстеме көлемі мына теңдікпен шешіледі:

V |

|

mR |

1 f |

|

|

3 |

|

|

уст |

|

|

3 |

3 |

z |

Vкуйма

,

(4.18)

мұндағы: Vуст – үстеме көлемі;

– шөгу коэффициенті;

үлгінің конфигурация коэффициенті,

|

S |

|

V |

||

|

3 2

; S – қалыпқа жылуды

беретін бет; т — құймадағы металл және құю қалыбының толтырылуының аяқталу сә-

тіндегі үстеме температурасының қатынас коэффициенті;

R — құйманың жалу торабының ықпалды келтірілген қалыңдығы, м; z— үстеме пішіні мен құйманың қатынас коэффициенті;

f = |

Rуст. |

; келтірілген өлшемдер қатынасын ескереді және әдеттегі үсте- |

||

Rторап |

||||

|

|

|

||

мелер үшін жинақылық коэффициенті деп аталады |

f =1÷1,15 |

|||

|

Формуладан енетін параметрлер шамалары |

құйма пішініне немесе |

||

жылу торабына, үстеме типіне, оның металмен толтырылу шарттарына тағы басқа факторларға байланысты бекітіледі. m коэффициенті үстеме типі-

60

не және құймаға сұйық металдың келтірілуі орнынын қашықтығына тәуелді. Құйма мен үстемедегі металл температурасы бірдей болған жағдайда, егер үстемеге келер жол құйма арқылы болса, т = 1, m

=1,05÷1,2.

Үстеме конфигурациясының коэффициенті (өлшеусіз параметр) оның көлемі мен ықпал ететін суыну бетіне байланысты есептелінеді.

Үстеменің барлық өлшемдері оның негізінің диаметрі немесе енімен суреттеледі, болат құю үшін үстеме диаметрінің биіктігіне ұсынылатын қатынасты қолдана отырып, жабық құймалар үшін оның негізін 1,20...1,25; ашық үстемелер үшін 1,8...2,0 деп алады. Үстеменің суынуының ықпалды бетін мөлшерлік бағалау кезінде есептеуден оның құймамен біріккен жерін алып тастайды.

Құйманың жылу торабының келтірілген ықпалды қалыңдығы жылу торабындағы металл көлемін массивті бөлімді түйіскен орынды есепке алмай, құйманың қалған бөліктерімен және құйма мен үстеменің түйіскен орын ауданың ықпалды бетіне бөлгенге тең.

Үстеме мен құйма конфигурациясының қатынас коэффициенті жылу торабы мен үстеме конфигурациясы үшін салыстырмалы қатаю ұзақтығына тең.

Үстеме мен құймадағы металдың суыну шарттарының қатынас коэффициенті үстеме-қалып және құйма-қалып бөлігі бетінен жылуды шығару қарқындылығының айырымын ескереді және сандық түрде құйма және үстеме үшін қалып қабырғалары орындалған қалып қоспаларының

уст , |

кую |

жылу беру коэффициенттері қатынастарына тең. |

Барлық қалыпты бірыңғай қоспадан дайындаған кезде Z = 1. Үстеме кеңістігін жылуды ұстап тұратын астарлармен жасаған кезде Z < 1. Осындай мақсатта экзотермиялық астарды қолданған кезде теориялық тұрғыда Z > 0 болуы мүмкін.

Кокильге құю кезінде құймадан және үстемеден жылу тасқындарының қатынасын жылу беру коэффициенттері қатынасымен алмастыруға болады.

Dуст диаметрі және Hуст биіктігі бар үстеменің қабылданған қатынастарын ескере отырып, Vуст үстеме көлемін есептеп алып, олардың өлшемдерін табады.

Белгілі құймалар топтарына немесе оларға қойылатын салалық талаптар ерекшеліктеріне тағайындалған есептеулердің бірнеше түрлері бар.

Үстемелерді жартылай аналитикалық есептеудің үстемедегі және онымен торапта қоректену жағдайын талдауға негізделген әдістеме белгілі. Әдістеме көлемдік шөгу коэффициентіне, құймалар пішіні мен геометриясына байланысты үстеме көлемін анықтауға мүмкіндік береді.

Үстемелерді аналитикалық есептеу қатарына құйма-үстеме кешенінің қатаю үрдісін ЭЕМ-да модельдеу жатқызылады. Бұл әдістеме неғұрлым, әмбебап және параметрлерін кең ауқымда алмастыра отырып, жаңа

61

технологияны жобалауда үлкен мәні бар технологияның көптеген қырларын меңгеруге мүмкіндік туғызады. Аталған әрбір параметр ықпалын ерекше қарауға болады, оны тіпті табиғи экспериментте байқау мүмкін емес.

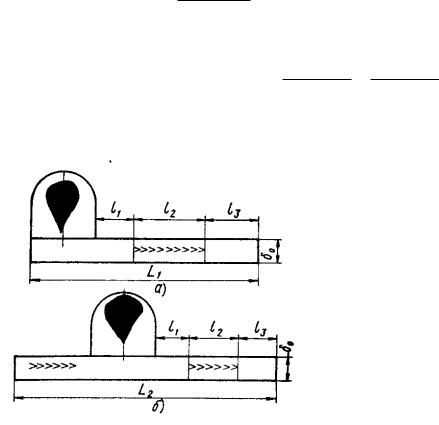

4.3.2Ұзын құймалардағы үстемелер саны және олардың парметрлерін есептеу

Қалыпта көлденең орнатылған құймалар мен олардың ұзын өлшемді элементтерінде үстеменің әрекет аймағы немесе аралығы деп аталатын шөгуді шектелген аралықта шоғырландыру үшін үстемелер сұйық металдың орын ауыстыруын қамтамасыз етеді (4.5-сурет).

Осының нәтижесінде аймақтың сыртқы шекараларында осьтік шөгу кеуектілігі түзіледі. Мұндай жағдайда осьтік шөгуді әлсірету үшін құймаға немесе оның элементіне шөгу әрекеті аймағы немесе аралығы шамасына байланысты бірнеше үстемелер орнатуға тура келеді.

Мұндай жағдайда үстемелерді есептеу тапсырмасы екі түрлі берілуі мүмкін: үстемелер ұзындығы шамасы беріледі де, олардың саны

анықталады, немесе, үстемелердің саны беріледі де олардың ұзындығы та- |

|||||||

былады. Есептеу формулалары мынадай болады: Lпр. 2 3 Впр. |

Впр. үс- |

||||||

теме қалыңдығы |

|

|

|

|

|

|

|

|

|

L |

2l |

3 |

|

|

|

а) арқалық және плита үшін |

nүст. = |

|

куй |

|

; |

|

|

l |

|

2l |

|

|

|||

|

|

уcт |

|

|

|

||

|

|

|

1 |

|

|

||

(4.25) |

|

|

|

|

|

|

|

|

|

|

L |

|

б) |

тұйықталған контур үшін (сақина) уст |

|

|

куй |

l |

|

2l |

||

|

|

уст |

||

|

|

|

1 |

|

(4.26) |

мұндағы (4.5-сурет), l1- үстеменің әрекет зонасы, l3 – |

|||

нің суынуының әрекет зонасы |

|

|

|

|

|

|

2R |

|

|

|

|

|

куй |

, |

l |

|

2l |

||

|

уст |

|

||

|

|

1 |

|

|

құйма бүйірі-

4.6-сурет. Үстеменің әрекет зонасы

62