новая папка / ТФО-каз

..pdf

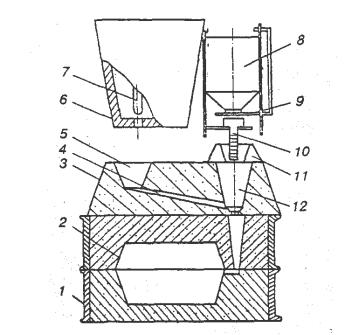

3.5-сурет. Суспензиялы құю схемасы

Бұл жағдайда қалыпқа құйылатын қорытпаға арнайы арна арқылы қатты металл ұнтақ қоспасы енгізіледі. Ұнтақтың бөлшектерінің өлшемдері 0,1 мм-ге жақын болса, мөлшері қорытпа массасынан 3-10% шамасында. Ұнтақ оттексіздендіргіштерден, легірлеуші қоспалардан немесе осы негіздегі қандай да бір аралық қорытпадан дайындалуы мүмкін. Ұнтақ бір жағынан металдың көлемінде түгелдей біркелкі үлестірілген кристалданудың гетерогенді орталықтарын берсе, екінші жағынан құйма суытылуын тездететін қосымша құрал болып табылады.

Кристалданушы процестерге әсер етудің жаңа бағыты – сұйық түрінде толтырудың алдында қоспаны термоуақыттық өңдеу. Толтыру алдында қорытпаны аса қыздыру түйіршік өлшемдерінің ұлғаюына әкелетіні белгілі. Бұл кристалдану орталықтарының гетерогенді түзілуі кезінде төсеніш болып қызмет ететін бөлшектердің активсізденуімен түсіндіріледі. Мысалы, алюминий үшін кристалдану орталықтарының активсізденуі балқу нүктесінен жоғары 500C-ден асқан қыздырулар кезінде байқалады. Бірақ, одан да жоғары қыздырулар кезінде (2000 C және одан жоғары) түйіршік қайтадан майдалана бастайды, ал қорытпа қасиеттері өседі. Сұйық металды өңдеу режимі –температура және осы температура кезіндегі шыдамдылық – алынатын құрылым мен қасиеттерге әсерін тигізеді. Осындай құбылыстар басқа қорытпаларда да кездеседі.

Кристалданушы қорытпаға механикалық ықпалының әсер етуі анықталды. Бұл әсер ультрадыбыспен, дірілмен, араластырумен немесе қағумен өңдеген кезде көрінуі мүмкін. Осындай өңдеудің әсерінен қалып қабырғаларындағы қатты қабық біраз қирайды және кристалл үйінділері құйманың ортаңғы бөлігіне лақтырылады. Кристалдар үйінділері кристалданудың туындаушысы және тездеткіші бола алады. Бірақ

43

кристалдану кезінде сұйық металды араластыру ондағы диффузиялық тасымалдауды тездетеді және ликвацияны күшейтеді.

Кристалдану үрдісіне магниті, электрлік және басқа да физикалық өрістер әсер ететіні анықталды. Бірақ та олар құймалардағы кристалданушы процестерді реттеуде кеңінен қолданысын таппады.

Соңғы жылдары кристалдану үрдістерін басқарумен құюдың перспективті екі тәсілінің, бірінші, бағытталған жылу бөлінуі кезінде кристалдандырып құю, екіншісі, балқыманы өте тез суыту кезінде құю технологиясы мен құрал-жабдықтары қарқынды түрде зерттеліп талқылануда.

3.2.1 Бағытталған жылу бөлінуі кезінде кристалдандырып құю

Бағытталған жылу бөлінуі кезінде созылған (бағанды) бағыт бойынша бағдарланған кристалдар түзіледі. Бағытталған құрылымды құйылып алынған бұйымдардың қасиеттері анизотропиясына нақты сиаптталғандықтан, қажетті орындарда техникалық құрылғылар мен конструкцияларда кеңінен қолданылады.

Бағытталған құрылым жоғары температуралар кезінде бір осьтік кернеулі күй жағдайында жұмыс істейтін бұйымдар үшін, оның ішінде, газды турбиналар қозғалтқыштарының қалақтарында, сол сияқты кесумен қиын өңделетін, қысыммен өңдеуге жарамайтын қорытпалар, тұрақты құйылып алынған магниттер үшін тиімді болады.

Эвтектикалық немесе оған жақын құрамды қорытпалардан жасалған бағытталған құрылымды бұйымдар перспективті болып табылады. Мұндай бұйымдар металы шынайы композит деп аталады, себебі, оның бағытты қалыптасуы кезінде қатаң бағдарланған, сабақтасуы материалға жаңа сапа беретін қасиеттердің әр түрлілігімен ажыратылатын жіп немесе пластина тәрізді эвтектика компоненттерінен тұрады.

Монокристалдық құрылымды құйылып алынатын металл бұйымдарын алу технологиясынын ғылыми және практикалық маңызы зор. Дәнекшелер шекараларының жойылуынан мұндай құрылымды металл бұйымдардың физика-механикалық қасиеттері ең жоғары шамада болады.

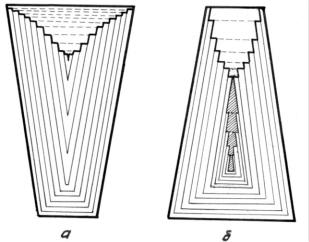

Кристалдарды өсірудің барлық белгілі әдістері қорытпалардың бағытталған кристалдануы үшін жарамды. Қазіргі кезеңде тік қондырғыдағы үлгінің орнын үздіксіз ауыстыру тәсілдері кеңінен қолданыс тапты. Ең тиімді және бірінші болып ойлап тапқан қалыпты бағдарланған кристалдану тәсілі немесе Бриджмен әдісі болып саналады. Осы әдіс бойынша бағытталған кристалдану үшін тағайындалған құрылғының негізгі элементтері 3.6-суретте келтірілген.

Қыздырғыш құрылғы қалыптың қыздыру температурасын қорытпаның балқу температурасынан жоғары температураға дейін алдын ала қыз-

44

дыруға мүмкіндік береді. Металмен құйылған қалыпты массивті қарқынды ағын сумен салқындатылатын мұздатқышқа салады. Қыздырғыштан төмен мұздатқышқа қарай баяу жылжытқанда қалыпта кристалдардың реттелген жоғарыдан төмен қарай бағытталған өсуі жүреді, бұл кезде сұйық және қатайған металл арасында дара бер қана болады. Кристалдану жылдамдығын реттеу қалыптың орнын ауыстыру жетегінің көмегімен іске асырылады. Сапалы құрылымды материал алу үшін қылыптың бір келкі орын ауыстыруын қамтамасыз етіп, дірілді болдырмау керек.

3.6-сурет. Бағытталған кристалдануға арналған құрылғы

Жылу қатаятын құймадан суытқыш және жылу өткізгіш арқылы сол сияқты қалыптың бүйір бетінен қыздырғыш зонасынан шығатын сәулелендіру (үрдіс вакуумда жүргізіледі) арқылы шығарылады. Металдың қатайған қабатының биіктігі үлкейген сайын мұздатқышқа берілетін жылу ағыны азаяды. Қатайған қабаттың қалыңдығы 70 мм-ге жеткен кезде, құйма негізінен қалыптың бүйір бет сәулеленуімен суынады, осының салдарынан жылу шығарылуының бұзылуы жүреді. Осы себептен кейінгі жылдарға дейін бағытталған макроқұрылымды құймалар ұзындығы 70-100 мм-ден аспаған.

Бұл кемшілік сұйық металл суытқыштарын (мысалы, алюминий немесе қалайы қорытпалары) қолданумен жоғары жылдамдықты бағытталған кристалдану тәсілін құру арқылы жойылды. Балқу температурасы төмен балқытылған металдардың балқымаларын суытқыш ретінде қолдану жоғары жылу беру коэффициенттерін алуға мүмкіншілік тудырды. Қабырға қалыңдықтары 8-10 мм керамикалық қалыптар үшін балқымадағы қалайы температурасы 300-4500 С кезінде жылу беру коэффициенті 225

45

Вт/(м С), ал оны вакуумда сәулелендіру кезінде 70 Вт/(м С) шаманы құрайды.

Сөйтіп, кристалдану алаңындағы температураны біршама төмендетуге болады, оның шамасы қалыпты суытқышы бар ваннаға салуға байланысты өзгеріссіз қалады. Сондықтан құйманың максимал ұзындығы тек қалыптың өлшемдерімен шектеледі. Бағытталған кристалдану жылдамдығын арттыру құймаларда бағытталған құрылым алу үрдісін шапшыңдату және оның өнімділігін жоғарылатуға мүмкіндік туғызады.

Бағытталған қатаюдың түрлеріне зоналық балқыту, сол сияқты Чохральский әдісі [5] жатқызылады .

Зоналық балқытуды кристалдану аймағы көлденең немесе тік орналасқан қорытпаларды бағытты кристалдандыру үшін қолданады. Оны балқытылған зонаның тұрақтылығын қамтамасыз ете отырып тигельсіз іске асырады. Дайындаманы қыздыру индукциялық, электрондық сәулемен, вакуумда немесе қалқаланған атмосферада жүргізеді. Зоналық балқытудың кемшілігіне максимал температураның балқытылған зонаның центрінде болатындығы, бұл кристалданудың бағытталуын бұзатын конвекцияның күшеюіне әкеп соғады.

Чохральский әдісінің принципі балқымадан алынған бұйымды капилляр күштерді пайдаланып жоғары қарай тарту арқылы жүргізіледі. Әдістің кемшілігі бұйымның сәуле бөлуінен болатын жылуды жоғалту салдарынан болатын температуралық градиенттің шектелуінде осы әдісті зоналық балқыту әдісімен біріктіру ұсынылды: бастапқы қорытпадан алынған құйылма бір шетінен электрондық сәулемен тигельдің функциясын орындай отырып балқытылады да, балқымадан көлденең қимасы және ұзын өлшемді кристалды тартады. Артықшылығы: тигельдің көмегінсіз балқыту өсу жылдамдығы жоғары және құйылып алынған бұйымның құрамының бір келкі болуында.

3.2.2 Балқыманы өте тез суыту кезінде құю

Жоғарыда балқымаларды 107 С/с жылдамдықпен суытқанда олардың қатаюы кезінде өте ұсақ дәнекшелердің (10—10 м) түзілуі, олардың амор- фтық-кристалдық құрылымда болатындығы көрсетілген. Кейінгі жылдарға дейін мұндай жылдамдықтар алу мүмкін емес болып саналған, қазіргі кезде бұл мәселе қатаятын металл массасын азайту есебінен шешілді. Өнеркәсіптік масштабтарда ұнтақты немесе диаметрі 0,005-01 мм қабыршақ түріндегі құйылып алынған бұйымдарды балқыма ағынын жоғары жылдамдықты газ ағынымен немесе жоғары жылдамдықты айналып тұрған дискпен тозаңдату зерттеліп талқыланды. Осылайша сұйық азотпен суытылатын қозғалма кристализаторға шөктіру немесе қатыру арқылы қабықшалар, фольга немесе қалыңдығы 0,1 мм-ге дейін таспалар алады.

46

Мұндай бұйымдардың артықшылығына жоғарғы беріктік пен қаттылық, коррозияға тұрақтылық, поликристалл денелерден ондаған есеге дейін артық жоғарғы магниттік сіңіргіштігі мен радияцияға тұрақтылығы жатады. Оларды қолданатын негізгі салалар – ұнтақ металлургиясымем алынған бұйымдар, композиттік материалдарды армирлеу элементтері, сол сияқты радиоэлектрондық құрылғылар бұйымдары 5 .

3.3 Құйылып алынған бұйымдардағы ликвация

Ликвация деп кристалдық құрылым қалыптасуы және қатаюы кезінде түзілетін металл құймасының химиялық бір текті болмауын айтады. Ликвация түзілетін аймақтар шамасына байланысты дендриттік ликвацияны айырады: бөлек кристалдар шектерінде (микро көлемдерде) түзілетін құрамның әр тектілігі, зоналық: жалпы құйманың әр бөліктерінде (макро көлемінде) құрамның әр текті болуы.

Дендриттік ликвация нәтижесінде дәнекшелер шекараларында беріктікті және пластиналылықты төмендететін қоспалар шоғырлануынан қорытпаның механикалық қасиеттері нашарлайды. Дендриттік ликвациядан арылу үшін құймамен гомогенизация, яғни, дәнекшелер ішінде химиялық құрамды теңестіруге әкелетін жоғары температуралық диффузиялық күйдіру жүргізеді.

Зоналық ликвация құйманың бөлек бөліктерінде қорытпа компоненттері немесе қоспалардың шоғырлануы түрінде байқалады. Зоналық ликвацияның түзілу себептеріне қатаятын құйманың сұйық бөлігіндегі конвекция, диффузиондық үрдістер, балқыманың араласуы болуы мүмкін. Зоналық ликвацияның түзілуі салдарынан ірі және қалың қабырғалы құймаларда қабырға қимасы бойынша химиялық құрам әр текті болады. Мысалы, массивті болат құймаларында бетінен ортаға қарай бағытта және төменнен жоғары қарай көміртегі концентрациясымен осы орындарда металдың механиалық қасиеттеріне теріс әсерін тигізетін зиянды қоспалар күкірт пен фосфор артады.

Зоналық ликвацияның көп түрлерінің біріне тығыздық бойынша немесе гравитациялық ликвация жатады. Ол қатты және сұйық фазалар тығыздығының айырымы үлкен шамада болған кезде түзіледі, бұл көбінесе, тығыздық айырымы үлкен компоненттерден тұратын түсті қорытпалардан құймалар алу кезінде байқалады, мысалы, қалайы мен сурьма, мыс пен қорғасын және толық жазу сияқты антифрикциялық материалдар.

Зоналық ликвациядан арылу үшін айтылған кристалдану үрдістерін реттеу әдістерін қолданады. Оның ішінде болат құймалар үшін көлемдік қатаюды қамтамасыз ететін микро мұздатқыштарды қолдану ең ықпалды болып саналады. Гравитациялық ликвациядан қатаю кезінде басқарылатын

47

араластырумен, сыртқы электромагнит өрісімен, қатаюды шапшаңдату арқылы арылады.

4 ҚҰЙМА ҚАТАЮЫ КЕЗІНДЕГІ МЕТАЛДЫҢ КӨЛЕМДІК ШӨ-

ГУІ

4.1 Металдар мен қорытпалардың шөгуі туралы жалпы мағлұматтар

Шөгу деп қалыпқа құйылған қорытпаның қатаюы және суынуы кезінде оның көлемдік және түзулік өлшемдерінің кішіреюін айтады. Шөгу сапалы құйма алуға біршама ықпал ететін маңызды технологиялық қасиет болып табылады. Құйма суынған кезде қалыпта қорытпаны құю температурасынан қоршаған орта температурасына дейінгі аралықты көлемдік шөгудің үш кезеңіне бөлуге болады:

-сұйық күйдегі құю температурасынан ликвидус температурасына дейінгі шөгу, металдың құю кезінде ликвидус сызығынан жоғары қызуы неғұрлым жоғары болса, сұйық күйдегі көлемдік шөгу, соғұрлым жоғары болады.

-қатаю кезіндегі шөгу, кристалдану аралығында ол агрегаттық күйдегі өзгеруден (қатты фазаның түзілуі) және қалдық сұйық және түзілген қатты фаза шөгуінен түрады, берілген қорытпа үшін оның шамасы тұрақты;

-қатты күйдегі шөгу, құйма солидус температурасынан қалыпты температураға суынғанша жүреді.

Көлемдік шөгу шамасы былайша табылады:

|

|

|

V |

|

V |

; |

V V |

1 |

T |

|

0 |

|

|||||||

|

|

|

|

|

|

|

|

||

|

v |

|

|

V |

|

0 |

|

0 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

0 |

|

|

|

|

(4.1)

T

,

мұндағы - V0, V – құйма металының бастапқы және соңғы көлемі, α – көлемдік термиялық сығу коэффициенті.

Сұйық және қатты күйдегі және қатаю кезіндегі шөгу:

|

|

|

|

(Т |

|

|

Т |

|

) |

|

Т |

|

; |

||||

с |

с |

кую |

кат |

|

лик |

||||||||||||

|

|

|

|

|

|

|

|

|

) |

|

|

||||||

(е) |

|

(е) |

(Т |

|

Т |

|

Т . |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

кат |

|

|

|

кат |

|

|

кр |

|

|

с |

|

|

сол |

|||

(4.2)

Сұйық күйден қатты күйге өту кезінде әрбір қорытпа үшін көлемнің өзгеруі секірмелі түрде жүреді. Сұр шойын мен висмут қатаю кезінде ұлғаяды.

48

Қатаю кезіндегі температуралар аралығындағы қорытпалардың

шөгуі :

|

|

|

|

|

|

|

|

|

жалпы |

кат |

с |

кат |

|||||

|

|

|

|

,

(4.3)

v , кат

гі шөгу.

с

,

|

кат |

|

|

|

- секірмелі шөгу, сұйықтың шөгуі, қатайған кезде-

|

|

|

|

|

|

|

|

|

Т |

|

|

|

|

с |

кат |

|

|||||

|

|

|

||||||||

|

|

|

|

|

|

|

||||

|

ж алпы |

|

кат |

|

|

|

2 |

|

|

л |

|

|

|

|

|

|

|

|

|

|

Тс

,

(4.4)

мұндағы, Тл , Тс - ликвидус және солидус температуралары.

Сөйтіп, толық көлемдік шөгу сұйық күйдегі, қатаю аралықтарындағы және қатты күйдегі шөгуден тұрады.

4.1 - кесте |

Негізгі құю қорытпаларының шөгу коэффициенттері |

|

|

||||||||

Қорыт- |

Көмір- |

Хром- |

|

|

Шар |

Al |

Cu |

Mg |

Қорғасын |

Висмут |

|

|

|

шойын |

|||||||||

палар |

текті |

никельді |

Ақ |

Сұр |

түрлі |

қорыт- |

қорыт- |

қорыт- |

|

|

|

шойын |

шойын |

графитті |

|

|

|||||||

% |

болат |

болат |

палары |

палары |

палары |

|

|

||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 ÷ 5 |

5 ÷ 8 |

2÷2,5 |

-1,5 |

-0,5 |

5÷6 |

4 |

4 ÷ 4,2 |

0,3 |

-3 |

|

|||||||||||

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,8÷ 2 |

2 ÷2,2 |

1,5÷1,8 |

1÷1,3 |

0,5÷1,2 |

1,3÷1,6 |

1,5÷1,8 |

1,3÷1,8 |

0,3 |

|

|

|

||||||||||

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

4.2Құйылып алынған бұйымдардағы көлемдік шөгу ақауларының түзілу механизмі

Реалды құймаларда сұйық күйдегі және қатаю кезіндегі көлемдік шөгудің жүруі, оларда шоғырлану облысына қарай шөгу раковиналары немесе кеуектілігі деп аталатын қуыстардың көлемдік шөгу ақауларының түзілу нәтижесі болып табылады.

Құйылып алынған бұйымдардың ішінде шөгу қуыстарының пайда болу себептері мынадай:

-қалыпқа құйылған металл көлемінің өзгеруі сыртқа жылу бөлу жағдайларында жүреді, осының салдарынан құйманың сырқы бетінде қабыршақ түзіліп, қатып үлгермеген сұйық металл көлемінде ретсіздіктердің болуы;

-көптеген қорытпалардың сұйық күйдегі және қатаю кезіндегі шөгуі қатты күйдегі шөгу шамасынан артық болғандықтан, осы айырым шөгу раковиналары немесе кеуектері деп аталатын шоғырланған немесе таралған қуыстар түрінде байқалады.

49

Шөгу раковиналары деп құйма металының сұйық күйден қатаюы және суынуы кезінде шөгу нәтижесінде түзілген бір қуыс немесе шоғырланған қуыстар тобын айтады (4.1-сурет).

4.1-сурет. Шөгу раковинасының түзілу схемасы

Құйма неғұрлым ірі және қалыңдығы үлкен болса, соғұрлым, үлкен өлшемді шөгу раковиналары қалыптасады, сол сияқты, шөгу кеуектілігі зонасы созылған болады.

Гравитациялық күштер алаңында шөгу қуыстарының және шөгу раковиналарының қалыптасуымен байланысты қатайған құйманың ішінде сұйық металдың араласу үрдісін қоректендіру деп атайды. Шөгу раковиналарының бөлек қуыстарын бөлетін және оны жоғарыдан жабатын металл қабаттарын көпір деп атайды. Шөгу раковинасы орналасатын құйма бөлігі көпірмен бірге шөгу раковинасы облысы деп аталады. Жоғары бөлігінен шөгу раковинасын жабатын көпір бар болған кезде оны жабық деп, ал ол болмаған кезде ашық деп атайды. Құйманың қатаюы кезінде оның кезкелген бір бөлігі оқшауланады да, онда оқшауланған бассейн түзіліп, өздігінен екінші реттік шөгу раковинасы түзіледі.

Шөгу кеуектілігі деп құйманың қалыптасуы кезеңінде қоректендіру көзінен оқшаулайтын металдың кішкене көлемдерінде шөгу нәтижесінде түзілетін ұсақ қуыстардың жинақталуын айтады.

Кеуектердің қалыптасуы микроқұрылымдық деңгейде жүреді және сұйық металды қатаю облысында қатты кристалдар мен сұйық металмен фильтрациялаумен байланысты.

Шөгу кеуектері мынадай түрлерге бөлінеді:

1) осьтік, қабырғалардың және құйманың созылған элементтерінің осьтік облысқа бағдарлануы;

2)жергілікті немесе зоналық қабырғалар қалыңдауымен байланысқан орындарында, сол сияқты металдың қызу зоналары мен құйғыштарды салған орындарда кездеседі;

50

3) таралған немесе осьтен тыс, құйманың барлық қабырғасы қимасымен немесе оның біраз бөлігінде салыстырмалы түрде бір келкі таралуы.

Қалыңдаған және жергілікті қыздырылған зоналарда кеуектіліктің өрбуі сұйық металдың оқшауланған бассейнінің өлшемдеріне тәуелді болады. Егер олардың өлшемдері үлкен шамада болса, шөгу қуыстары раковина болып табылады.

4.2- сурет. Шөгу кеуегінің қалыптасу схемасы

Әрбір кеуек дендриттердің бір келкі емес өсуі нәтижесінде локальдік орын ауыстырулар зонасынан оқшауланған сұйық металдың микроскопиялық көлемінің қатаюы кезінде шөгу нәтижесінде түзіледі.

4.3-сурет. Осьтік кеуектілігін есептеуге арналған схема

Шөгу раковинасы мен осьтік кеуектілік балқыманы үздіксіз өспейтін қозғалмайтын қатты фаза ішіне түсірумен түзіледі. Алмасу зонасы қоректену шекарасымен екі бөлікке бөлінетіні [5] белгілі, оның біреуінде шөгу сұйық фазаның араласуымен теңеседі, екіншісінде – кеуектің түзілуімен, оның көлемдік сипаты кристалдану аралығының еніне тәуелді болады. Температуралар аралықтарында кристалданатын қорытпада шөгу раковинасының қалыптасу облысының түзілуі құйма толығымен қатайғанға дейін жүреді. Шөгу раковинасы облысының беті деп сұйық металдың шағылысу нүктелерінің қиылысуы мен құюды тоқтатқаннан бастап осы шекарамен құйма осіне жеткенге дейін металдың ағу шектері күйлерінің

51

жиынтығын айтады. Құйма осінде қатаю облысының қатты-сұйық бөлігінде жататын ағын шекараларына жеткен кезде осы шекара мен солидус шекарасында жататын сұйық болады. Нәтижесінде шөгу раковинасы облысы сәл иілген бетті пішінге ие болады. Шөгу раковинасы негізінің алаңы диаметрінің берілген қорытпа үшін құйма диаметріне қатынасы тұрақты шама болып табылады. Тұрақты температурада кристалданатын қорытпаларда осы алаң ауданы нөлге тең, ондағы шөгу раковинасы облысының пішіні конус немесе пирамида тәрізді болады.

Қатаю басталған кезде сұйық металл қатты қабыршақ ішінде ретсіз қозғалады, бірақ, кристалдану алаңдарының бір-біріне қарама-қарсы өсуі арасындағы арақашықтық қысқаруымен арна қабырғасымен ағын үйкелісі өседі. Қоректенетін сұйық металл тасқыны оның тұтырлығын біршама арттыратын кристалдар бөлшектерін өзімен бірге алып кетеді. Арнаның жіңішкеруі біршама жоғары болғанда қоректенетін металдың қозғалыс режимі фильтрациондық болуы мүмкін.

Егер қатаю баяу жүрсе, қоректену үрдісі гидравликалық жүктеумен анықталады. Тасқынның үзіліссіздік шарты бұзылғанда, осьтік шөгу кеуегінің түзілуі басталады.

Осьтік шөгу кеуегі ескерусіз шамада қатаю кезіндегі шөгу мен балқыма тұтқырлығына тәуелді, дегенмен, қатаю жылдамдығына біршама тәуелді. Қатаю жылдамдығы артқан кезде кеуектің салыстырмалы ұлғаюы өседі. Кейбір жағдайда, қатаю жылдамдығы жоғарылаған кезде балшықты қалыптан металл қалыпқа ауыстырылып, кеуектіліктің салыстырмалы өлшемі 1,6 есеге дейін өседі [5].

Қоректенетін металл тасқыны қозғалысы атмосфералық қысым немесе гидростатикалық арын ықпалымен жүретін болағандықтан кеуектіліктің өрбуі, құймадағы сұйық металдың атмосфералық және гидростатикалық қысымының суммасына кері пропорционал.

Кеуектіліктің салыстырмалы өрбуі қабырға ұзындығының ұлғаюы мен қалыңдығының кішіреюі кезінде біршама өседі, бұл кезде ұзындықтан гөрі қалыңдық үлкен роль атқарады.

Температуралар аралықтарында қатаю кезінде осьтік кеуекті зоналарын өлшеу қорытпаның кристалдану температураларының ені мен құйманың суыну қарқындылығымен анықталады. Қабырға осі бағытында кеуектер мөлшері мен өлшемдері қарқынды ұлғаяды.

Таралған кеуектілік құйма қимасының кезкелген орнында түзіледі. Осьтік шөгу кеуегімен күресу үшін мынадай шаралар қолданылады. 1. Құйманың бөлек бөлігінен қоректену көзіне қарай ортадағы қуыс-

тық өрбуін тез төмендететін бағытталған қатаю тудыру. Оның ықпалы

52