- •9. Оборудование для литья

- •9.1. Водное литье санитарно-строительных изделий

- •9.1.1. Пример двухэтажного литейного конвейера для литья унитазов

- •Рабочая камера

- •9.1.2. Пример одноэтажного литейного конвейера для литья унитазов

- •Рабочая камера

- •9.1.3. Пример механизированного стенда

- •Рабочая камера

- •9.2. Литье хозяйственно бытовых изделий Карусельная машина скв 2

- •Рабочая камера

- •9.3. Литье под давлением

- •9.4. Литье парафиновых шликеров

- •9.4.1. Однобачковая литейная машина

- •Рабочая камера

- •9.4.2. Двухбачковая литейная машина

- •Рабочая камера

- •9.5. Изготовление керамических пленок

- •9.6. Керамическая фанера

- •9.6.1. Электрофоретическая машина

- •Рабочая камера

- •9.6.2. Линия ниистройкерамики

- •Рабочая камера

- •11.3. Роликовая линии "lamina" фирмы "System Ceramics Production" (81-м) по выпуску тонкослойных (3 мм) керамических плит размером 1000 х 3000 мм

- •9.7. Перспективы дальнейшего совершенствования процессов литья

9.5. Изготовление керамических пленок

Керамические пленки применяют в электронике в многослойных конструкциях (конденсаторы, схемы) и для создания композиционных материалов. На необожженные пленки наносят электропроводные (металлические) дорожки, соединяют их в стопки, подпрессовывают и обжигают, получая трехмерную конструкцию, в которой проводники проходят внутри керамического изолятора и выходят на поверхность. По такой же технологии делают многослойные керамические конденсаторы, в которых металлические слои разделены тонкими прослойками керамического изолятора.

Пленки толщиной до 1 мм можно делать ПЛАСТИЧЕСКИ МЕТОДОМ с использованием мундштука в форме узкой щели (см. рисунок). Проблема заключается во флуктуациях сил внутреннего и, преимущественно, внешнего трения (о стенки мундштука), приводящих к различию в плотности формуемой пленки. С уменьшением толщины пленки этот эффект усиливается и может приводить к короблению пленки, неоднородности по плотности и разнотолщинности. Поэтому таким методом получают пленки толще, чем 1 мм, а затем их делают тоньше методом каландирования.

1 – винты для регулировки толщины пленки, 2 – пленка.

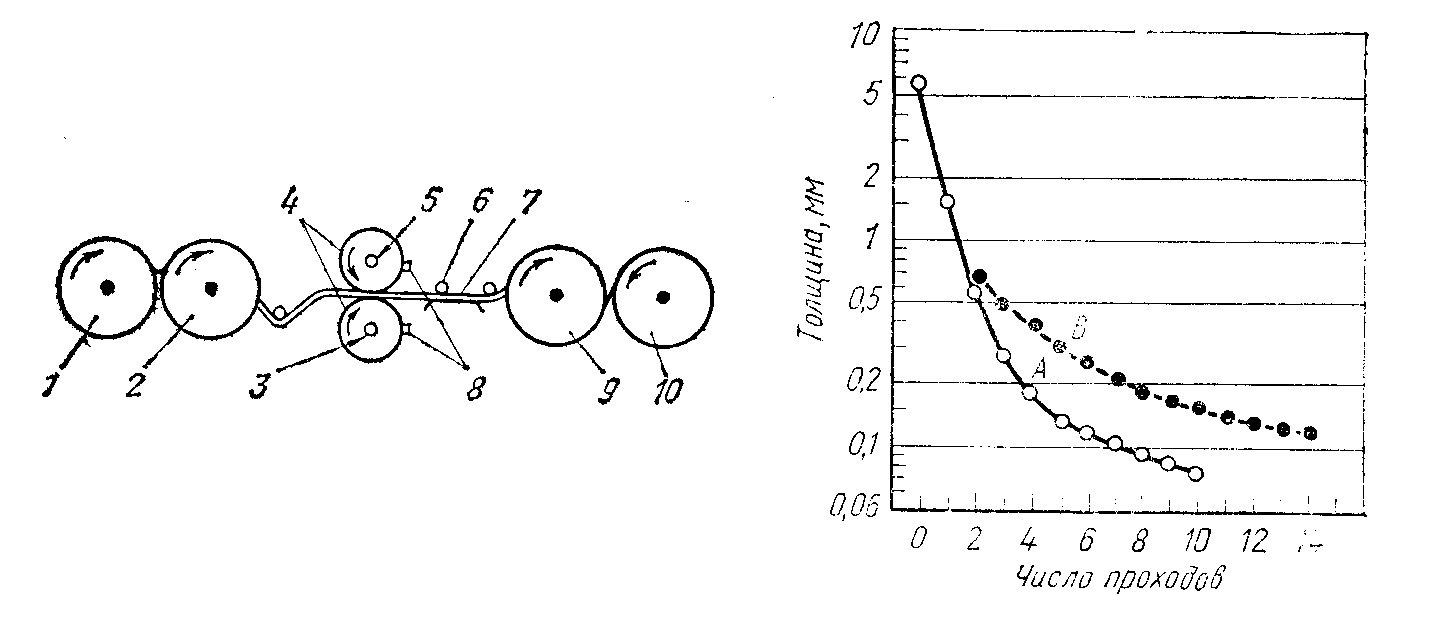

При КАЛАНДИРОВАНИИ отформованную толстую пленку протягивают через несколько пар валков с постепенно уменьшающимся зазором (см. рисунок ниже). Пленка уплотняется и утончается. Пластичную массу можно готовить на термопластичных полимерах (ацеталовы, полиоксалаты винила, акрилаты и др.).

Заготовку для керамической пленки можно готовить пластически методом, а можно, как показано ниже, подавать на барабан 1 шликер и переносить его на бумажную или полимерную подложку, поступающую с барабана 2. Далее шликер отверждается и вместе с носителем проходит через валки столько раз, сколько требуется для получения необходимой толщины и свойств. Как видно из графика, с ростом количества проходов их влияние на уменьшение толщины пленки снижается.

Схема получения пленок методом каландирования (рисунок слева): 1 – катушка-питатель, подающая шликер, 2 – катушка подачи бумаги (от склеивания пленки при наматывании), 3 - входное отверстие для охлаждающей валки жидкости, 4 – валки, 5 - входное отверстие для охлаждающей валки жидкости, 6 – толщиномер, 7 – маркер, 8 – измеритель температуры, 9 – катушка намотки пленки, 10 – катушка намотки бумаги.

График достижения толщины пленки 0,12 мм (рисунок справа): А –за 6 проходов между валками, В – за 12 проходов.

Самые тонкие пленки можно изготовить методом литья, к которому относится РАКЕЛЬНЫЙ МЕТОД. Шликер водный или неводный (с полимерами) выливают на движущуюся по транспортеру бумажную или полимерную пленку, а толщину пленки регулируют зазором между транспортером 7 и ракельным ножом 5 (doctor blade). После формования сушат расположенными над транспортером инфракрасными лампами в сушильной камере 6. Отформованную и высушенную пленку сворачивают в бабину и используют для вырезания заготовок.

Схема формования пленок ракельным методом: 1 – питатель, 2 – кронштейн-регулятор потока, 3 – пружина, 4 – валик, 5 – ракельный нож, 6 – сушильная камера, 7 – лента транспортера, 8 – привод.