Пожарная безопасность технологических процессов / Artemiev -Pozharnaya bezopasnost tekhnologicheskikh processov. Chast-2 2008

.pdf2.6Пожарная безопасность технологических трубопроводов

сгорючими газами и горючими жидкостями

Трубопроводы представляют собой системы, собранные из труб круглого сечения. Для управления работой и обеспечения нормальных условий эксплуатации трубопроводы снабжаются приборами для измерения температуры и давления среды, указателями расхода, запорной, регулирующей, предохранительной арматурой и, при необходимости, компенсаторами. Движение рабочей среды по трубопроводу обеспечивается работой насосов, компрессоров, вентиляторов, вакуум-насосов. В некоторых случаях для перемещения жидкостей используются самотечные трубопроводы, работающие за счет перепада уровней жидкости (сливные линии сливо-наливных эстакад, аварийные сливы, производственная канализация).

В зависимости от условного давления технологические трубопроводы подразделяются на трубопроводы низкого (до 10 МПа) и высокого (более 10 МПа) давления.

Пожарная опасность трубопроводов с ГГ и горючими жидкостями, работающих под давлением, обусловлена возможностью выхода горючих продуктов наружу из-за образования неплотностей и повреждений. Причинами образования неплотностей и повреждений могут быть: повышение давления в трубах сверх допустимых значений; коррозия материала труб продуктами и внешней средой; температурные деформации; вибрация и гидравлический удар. Кроме того, причинами появления неплотностей и повреждений являются неправильная подготовка трубопроводов к ремонту и пуску после ремонта: разъединение фланцев и снятие заглушек на трубопроводах с продуктами под давлением; отсутствие или неплотная установка заглушек; оставление дренажных устройств в открытом состоянии. Самыми опасными участками утечек в трубопроводах являются фланцевые соединения.

При прокладке трубопроводов в каналах (технологических лотках) создаются условия для скрытого растекания горючих жидкостей и газов и быстрого распространения огня при пожаре.

2.6.1. Требования пожарной безопасности при эксплуатации технологических трубопроводов с горючими газами и горючими жидкостями

Специфические требования пожарной безопасности при эксплуатации технологических трубопроводов с ГГ и горючими жидкостями (регла-

ментируют [25, 27]):

− прокладку технологических трубопроводов для перемещения ГГ и горючих жидкостей на территории объектов следует предусматривать наземным или надземным способом с размещением на эстакадах, этажерках, стойках, опорах, выполненных из негорючих материалов. Не допускается прокладка кабелей и трубопроводов систем противопожарной защиты совместно с указанными трубопроводами;

61

−технологические трубопроводы с ГГ и горючими жидкостями, соединяющие технологический блок (установку, цех) с межцеховыми трубопроводами, должны иметь отключающие устройства на входе и выходе из блока (установки, цеха);

−с целью ликвидации высоких температурных напряжений в трубопроводе рекомендуется их самокомпенсация за счет устройства поворотов, изгибов, подвижных опор. Если это оказывается недостаточным, применяют компенсаторы (линзовые, лирообразные, сальниковые);

−для уменьшения опасных вибраций трубопровода следует устанавливать буферные и акустические емкости непосредственно у источника пульсирующего давления (поршневого насоса, поршневого компрессора) или вблизи от него, а также уменьшать до минимума число поворотов трубопровода. Вибрирующие участки не должны иметь жесткого крепления к конструкциям здания;

−в каналах необходимо предусматривать через каждые 80 м гравийные отсыпки (перемычки) длиной не менее 4 м с уклоном к специальным колодцам, присоединяемым к промышленной канализации через гидравлический затвор;

−газопроводы, в которых возможно образование и скопление конденсата, должны оборудоваться отводными устройствами, которые защищаются от замерзания. Для выпуска газов из трубопроводов с горючими жидкостями предусматриваются продувочные трубки. Для продувки трубопроводов инертным газом или паром перед ремонтом предусматриваются продувочные штуцеры;

−при прокладке трубопроводов сквозь обвалование резервуаров с горючими жидкостями в месте прохода труб должна обеспечиваться герметичность;

−не допускается прокладка транзитных трубопроводов с ГГ и горючими жидкостями над и под наружными установками, зданиями, а также через них. Запрещена прокладка трубопроводов с горючими веществами через бытовые и административные помещения, электропомещения, помещения управления технологическими процессами, вентиляционные камеры и другие помещения аналогичного назначения;

−при подключении нескольких аппаратов к общему коллектору необходимо предусматривать отключающие устройства на каждом трубопроводеотводе к аппарату;

−прокладка технологических трубопроводов с ГГ, газовым конденсатом, горючими жидкостями допускается через стены, разделяющие смежные взрывопожароопасные помещения, только в особых случаях, вызванных требованиями технологического процесса, и при обосновании. В местах прохода через стены трубопроводы должны иметь герметизирующие устройства, выполненные из негорючих материалов и обеспечивающие возможность горизонтального перемещения трубопроводов. На трубопроводах со стороны ввода должна быть установлена отключающая арматура;

−в закрытых лотках и тоннелях, где имеются трубопроводы с ГГ и горючими жидкостями, необходимо устанавливать газоанализаторы;

−не допускаются к применению для перемещения ГГ и горючих жидко-

62

стей трубопроводы, выполненные из стекла и других хрупких материалов, а также надземные трубопроводы из горючих и трудногорючих материалов (фторопласт, полиэтилен, винипласт и др.);

−при проектировании трасс технологических трубопроводов следует по возможности предусматривать минимальное количество разъемных соединений;

−необходимо до минимума сокращать количество фланцевых соединений, соединяя трубы сваркой. Следует правильно выбирать материал для уплотнительных прокладок, контролировать герметичность фланцев;

−не допускается располагать фланцевые соединения над рабочими площадками и местами, предназначенными для прохода людей и проезда транспорта;

−в качестве прокладочных материалов для фланцевых соединений необходимо применять материалы, устойчивые к перемещаемым средам и отвечающие параметрам ведения технологического процесса;

−следует предусматривать защищенную от разрушения теплоизоляцию технологических трубопроводов, выполняемую из негорючих материалов, а также защиту трубопроводов от коррозии, вторичных проявлений молнии и статического электричества;

−над технологическими трубопроводами с горючими продуктами, проложенными под линиями электропередач, необходимо предусматривать защитные устройства, выполненные из негорючих материалов. Защитные устройства должны выступать за крайние провода линии электропередач не менее чем на 5 м;

−в производственных цехах и на отдельных установках должны быть вывешены схемы трубопроводов с указанием расположения задвижек, которыми отключают поступление продукта при пожаре.

Вопросы для самопроверки.

1.Назовите способы перемещения горючих жидкостей и СГГ. Виды насосов и приводов к ним.

2.Перечислите причины утечек горючих жидкостей из насосов.

3.Назовите меры безопасности, направленные на предотвращение выхода горючих жидкостей и СГГ из насосов.

4.Перечислите типы компрессоров для сжатия газов и приводов к ним.

5.Приведите классификацию компрессоров по степени сжатия и величине создаваемого ими давления.

6.Назовите причины образования горючих концентраций внутри компрессоров для сжатия ГГ при их эксплуатации. Меры пожарной безопасности.

7.Перечислите причины выхода ГГ при эксплуатации компрессоров для их сжатия.

8.Назовите источники зажигания в компрессорах и меры по их предотвращению.

63

9.Нарисуйте схемы устройства ленточного транспортера и элеватора (нории), объясните их работу.

10.Охарактеризуйте пожарную опасность транспортеров для перемещения горючих измельченных материалов.

11.Назовите требования пожарной безопасности при эксплуатации транспортеров.

12.Нарисуйте схему устройства пневмотранспорта, работающего под разрежением (избыточным давлением), объясните их работу.

13.Назовите причину образования горючих концентраций в системах пневмотранспорта.

14.Перечислите источники зажигания и назовите пути распространения пожара в системах пневмотранспорта.

15.Назовите требования пожарной безопасности, обеспечивающие безопасную работу систем пневмотранспорта.

16.Охарактеризуйте пожарную опасность технологических трубопроводов: причины повреждения, источники зажигания и пути распространения пожара.

17.Назовите требования пожарной безопасности при устройстве и эксплуатации трубопроводов.

64

ГЛАВА 3

ПОЖАРНАЯ БЕЗОПАСНОСТЬ ПРОЦЕССОВ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ ВЕЩЕСТВ И МАТЕРИАЛОВ

Проведение многих технологических процессов, осуществляемых в аппаратах, часто бывает связано с необходимостью подвода или отвода теплоты. Процессы подвода (отвода) теплоты называются тепловыми и являются одними из наиболее распространенных процессов в промышленности и сельском хозяйстве. Нагревание необходимо для ускорения химических реакций, концентрирования (выпаривания) растворов, перегонки, сушки и других процессов. Охлаждение применяется для конденсации паров, кристаллизации, разделения газовых смесей, сжижения газов и других процессах.

Для нагревания веществ и материалов могут использоваться как прямые источники тепла, так и промежуточные теплоносители. В качестве прямых источников тепловой энергии на предприятиях используют топочные (дымовые) газы. Косвенный нагрев производят с использованием теплоносителей, к которым относятся: горячая вода; водяной пар; горячий воздух; топочные газы; высокотемпературные теплоносители; горячие продукты производства. Теплоноситель, должен обеспечивать достаточно высокую интенсивность теплопередачи. Поэтому он должен обладать высокими значениями плотности, теплоемкости и теплоты парообразования, низкой вязкостью. Теплоноситель отдает избыточное тепло и сам при этом охлаждается. Подвод тепла к нагреваемым продуктам осуществляют теплопроводностью, конвективным и радиационным теплообменом, индукцией, а чаще – комбинацией указанных способов.

Прямое охлаждение веществ осуществляется с помощью холодильных агентов (хладагентов). Для охлаждения веществ применяются атмосферный воздух, вода, холодильные рассолы и антифризы, охлажденные насадки, холодные продукты производства. Хладагент, принимая тепло, охлаждает вещества и материалы. Отвод тепла от охлаждаемых продуктов осуществляют, в основном, теплопроводностью и конвективным теплообменом.

В промышленности наиболее часто применяется нагрев веществ водяным паром, открытым огнем и высокотемпературными теплоносителями, а охлаждение – холодильными рассолами, воздухом и водой.

3.1 Пожарная безопасность процессов нагревания водяным паром

Насыщенный водяной пар обычно применяют при давлениях до 1,0 – 1,2 МПа, что соответствует температурам нагревания до 190 °С. Применение этого способа нагревания обусловлено многими достоинствами насыщенного водяного пара как теплоносителя, среди которых необходимо отметить высокий коэффициент теплоотдачи; большое количество теплоты, выделяющейся при конденсации пара; равномерность обогрева; возможность тонкого

65

регулирования температуры нагревания путем изменения давления пара; возможность передачи пара на большие расстояния.

Основной недостаток водяного пара, ограничивающий его практическое применение, – это значительное возрастание давления с увеличением температуры. Вследствие этого применение насыщенного пара в случаях, когда необходимо получение высоких температур при низком давлении, затруднительно.

При нагревании насыщенным водяным паром различают «острый» и «глухой» пар. При нагревании «острым» паром (рисунок 3.1), пар вводят непосредственно в нагреваемый продукт. Этот способ нагрева используют в тех случаях, когда допустимо смешение нагреваемой среды с образующимся при конденсации пара конденсатом. При нагреве «острым» паром лучше используется энтальпия пара, т.к. паровой конденсат смешивается с нагреваемой жидкостью, в результате чего их температуры выравниваются. К тому же при вводе «острого» пара через барботер (трубу, закрытую с конца, расположенного у дна аппарата, и снабженную значительным числом мелких отверстий) происходит не только нагревание жидкости, но и интенсивное ее перемешивание.

Рисунок 3.1 – Устройства для обогрева жидких сред «острым» водяным паром:

а– бесшумный сопловой подогреватель (1 – сопло; 2 - смешивающий диффузор);

б– паровой барботер.

Нагревание «острым» паром в технологических процессах используют редко, т.к. в большинстве случаев смешение нагреваемой жидкости и конденсата пара недопустимо. На практике значительно чаще нагревание, насыщенным паром осуществляют через разделяющую стенку, так называемым «глухим» паром (рисунок 3.2). В этом случае водяной пар не соприкасается с нагреваемой средой, а теплоотдача от пара к среде идет через разделяющую стенку. При этом способе нагревания пар, соприкасаясь с более холодной стенкой, конденсируется на ней, и конденсат в виде пленки стекает по поверхности стенки. Пар практически всегда вводят в верхнюю часть аппарата, а образующийся конденсат отводят из его нижней части через конденсатоотводчик.

66

Рисунок 3.2 – Схема устройства нагревания «глухим» водяным паром:

1 – паровая рубашка; 2 – конденсатоотводчик; 3 – обводная линия; 4 – патрубок для слива продукта.

Для осуществления нагрева «глухим паром» применяются теплообменные аппараты или теплообменники. Теплообменные аппараты подразделяются в зависимости от формы поверхности, вида теплоносителей, способа передачи теплоты. В соответствии с последним показателем их можно классифицировать на поверхностные (рекуперативные), смесительные (контактные) и регенеративные.

Наиболее значительную и важную группу теплообменных аппаратов, используемых в процессах нагревания, представляют собой поверхностные теплообменники. В поверхностных теплообменниках теплоносители разделены стенкой, причем теплота передается через поверхность этой стенки. Из поверхностных теплообменников наиболее распространены кожухотрубчатые. На рисунке 3.3 показан вертикальный кожухотрубчатый теплообменник с неподвижными трубными решетками 2, в которых закрепляются трубы 3. К кожуху 1 с помощью болтов 6 и прокладок 7 крепятся крышка 4 и днище 5. Теплоноситель I протекает по трубам, а теплоноситель II − по межтрубному пространству. Теплота от одного теплоносителя другому передается через поверхность стенок труб. Нагреваемый теплоноситель подается снизу, а охлаждаемый теплоноситель – сверху вниз противотоком. Такое движение теплоносителей способствует более эффективному переносу теплоты, т.к. при этом происходит совпадение направления движения каждого теплоносителя с направлением, в котором стремится двигаться данный теплоноситель под влиянием изменения его плотности при нагревании или охлаждении.

Если разность температур труб и кожуха достаточно велика (больше 50 °С), то трубы и кожух удлиняются существенно неодинаково, что приводит к значительным напряжениям в трубных решетках, нарушению плотности соединения труб с трубными решетками, а это может привести к смешению теплоно-

67

сителей или деформации труб. Поэтому при разностях температур труб и кожуха более 50 °С и значительной длине труб применяют теплообменники нежесткой конструкции, в которых возможно перемещение труб по отношению к кожуху аппарата.

Рисунок 3.3 – Кожухотрубчатый теплообменник жесткой конструкции.

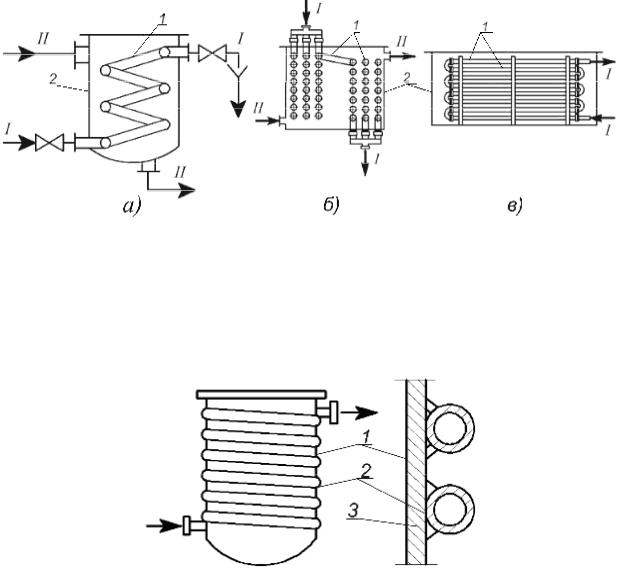

На рисунке 3.4 представлены некоторые конструкции кожухотрубчатых теплообменников с компенсацией неодинаковости температурных удлинений труб и кожуха. На рисунке 3.4, (а) показана схема теплообменника с линзовым компенсатором 3 на корпусе. В этом аппарате температурные деформации компенсируются осевым сжатием или расширением компенсатора. Теплообменники с линзовыми компенсаторами применяют при небольших температурных деформациях (не более 10 – 15 мм) и невысоких давлениях в межтрубном пространстве (не более 0,5 МПа). Теплообменник с плавающей головкой (рисунок 3.4, б) применяют при значительных относительных перемещениях труб и кожуха, поскольку в нем одна из трубных решеток не соединена с кожухом и может свободно перемещаться вдоль оси при температурных удлинениях. В теплообменнике с U-образными трубами (рисунок 3.4, в) оба конца труб закреплены в одной трубной решетке, что позволяет трубам свободно удлиняться. В аппаратах этого типа, так же как и в аппарате с плавающей головкой, наружные стенки труб довольно легко очищать от накипи и загрязнений при выемке всей трубчатки из кожуха. Однако в этом аппарате усложняется монтаж труб, затруднена очистка их внутренних стенок.

68

Рисунок 3.4 – Кожухотрубчатые теплообменники с компенсацией неодинаковости температурных удлинений труб и кожуха:

I, II – теплоносители; 1 – кожухи; 2 – трубы; 3 – линзовый компенсатор; 4 – плавающая головка.

Двухтрубные теплообменники часто называют теплообменниками типа «труба в трубе». Они представляют собой набор последовательно соединенных элементов, состоящих из двух концентрически расположенных труб (рисунок 3.5). Теплоноситель I движется по внутренним трубам 1, теплоноситель II – по кольцевому зазору между внутренними и наружными 2 трубами. Внутренние трубы 1 соединяются с помощью калачей 3, а наружные – с помощью соединительных патрубков 4. Поскольку сечения внутренней трубы и кольцевого зазора невелики, то в этих теплообменниках достигаются значительные скорости движения теплоносителей (до 3 м/с), что приводит к увеличению коэффициентов теплопередачи и тепловых нагрузок, замедлению отложения накипи и загрязнений на стенках труб.

Рисунок 3.5 – Двухтрубный теплообменник типа «труба в трубе».

69

Основным теплообменным элементом в змеевиковых теплообменниках является змеевик-труба. На рисунке 3.6, (а, б) показаны погружные теплообменники с одним (а) и несколькими (б) спиральными змеевиками I, по которым движется теплоноситель. Змеевики погружаются в жидкость (теплоноситель II), находящуюся в корпусе аппарата. Часто в погружных теплообменниках устанавливают змеевики из прямых труб 1 (рисунок 3.6, в), соединенных калачами.

Рисунок 3.6 – Аппараты с погружными теплообменниками.

Широкое применение в технике находят теплообменники с наружными змеевиками (рисунок 3.7), применение которых позволяет проводить процесс при высоких давлениях (до 6 МПа).

Рисунок 3.7 – Аппарат с наружными змеевиками:

1 – корпуса аппаратов; 2 – змеевики; 3 – металлическая прокладка.

Для обогрева (охлаждения) сосудов для проведения химических реакций используют аппараты с греющей рубашкой (рисунок 3.8). Они работают под избыточным. Для обеспечения более интенсивной теплоотдачи от стенки к содержимому аппарата внутри него располагают механическую мешалку. Корпус 1 аппарата снабжен с наружной стороны рубашкой 2, в которую подают греющий агент или охлаждающий теплоноситель. Давление теплоносителя в рубашке может составлять 0,6 − 1,0 МПа.

70