1. Базирующие устройства

Правильность конструкции контрольного приспособления и точность его работы в значительной степени предопределяются правильным выбором базы измерения.Базой измерения называются поверхности проверяемой детали,:

которыми она устанавливается на контрольном приспособлении относительно измерительного устройства.

Подход к выбору баз измерения должен быть различным в зависимости от того, на каком этапе технологического процесса намечается произвести проверку детали.

Различают два основных вида базирующих поверхностей: базы эксплуатационные (монтажные) и технологические.

Эксплуатационной базой является поверхность детали, кото-. рой она устанавливается в узле или механизме относительно других деталей.

Технологической базой называется поверхность детали, которой; она устанавливается в станочном приспособлении относительно режущего инструмента.

Контрольные приспособления, предназначенные для промежуточного межоперационного контроля, т. е. приспособления, контролирующие правильность наладки определенной производствен-; ной операции, должны использовать по возможности технологическую базу, которая была принята в соответствующем станочном приспособлении

Приспособления для контроля заготовок (отливок и поковок^ должны использовать технологические базы соответствующих операций механической обработки. Это позволит проверить контрольным приспособлением правильность наладки соответствующей производственной операции или наличие в заготовке припусков на механическую обработку.

В то же время контрольные приспособления, предназначенные для проверки окончательно обработанных деталей, должны использовать в качестве базы измерения эксплуатационную (монтажную) базу детали. Это обеспечит правильность детали применительно к условиям ее работы в механизме.

В некоторых случаях при проектировании контрольных приспособлений приходится принимать вспомогательные базы измерения, которые не являются ни технологическими, ни эксплуатационными. Так как это еще более повышает возможность погрешностей измерения за счет несовмещения баз, то применения вспомогательных баз следует всячески избегать.

Наиболее характерными формами поверхностей деталей, которые принимаются за базы измерения, являются плоские и цилиндрические (наружные и внутренние) поверхности.

Установка по плоскости

Установка деталей по плоскости является широко распространенным методом базирования в конструкциях контрольных приспособлений.

Погрешности установочной поверхности детали — ее неплоскостность и чистота обработки — определяют и погрешность установки детали в контрольном приспособлении.

Эти погрешности могут быть значительными при использовании для установки всей базовой поверхности детали. Кроме того, возможная неплоскостность базовой поверхности может привести к полной неопределенности установки.

Практически деталь будет соприкасаться с плоскостью приспособления не всей своей поверхностью, а лишь по трем точкам.

Следовательно, в конструкции контрольного приспособления целесообразно сохранить для базирования лишь три точки, образующие опорный треугольник, в который должны быть вписаны и центр тяжести детали, установленной на приспособлении для измерения, и проекции точек приложения усилия зажима.

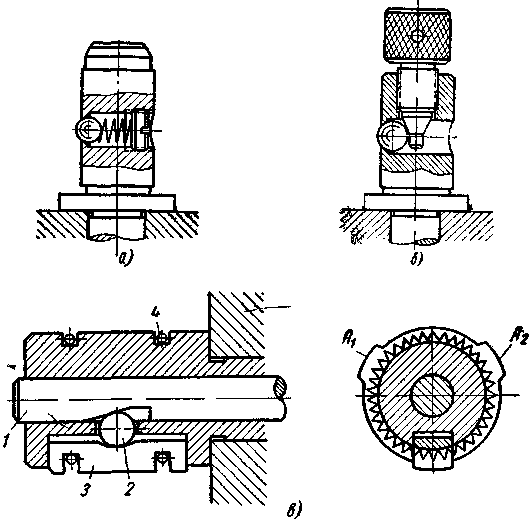

Наиболее широкое распространение имеют опоры сферические (фиг. 1, а) и плоские (фиг. 1, б).

Опоры со сферическими головками рекомендуются для установки деталей с необработанными поверхностями, оперы с плоскими головками — для установки деталей с обработанными поверхностями.

Следует учитывать, что сферические поверхности опор быстро ' изнашиваются.

Для уменьшения износа они должны иметь твердость порядка HRC 55—60.

Установка на три опоры нецелесоообразна в тех случаях, когда базовая плоскость детали слишком мала, а также при нежесткой форме детали.

В случае высокой чистоты обработки базовой поверхности (точное фрезерование, шлифование и т. п.) допускается установка не по отдельным точкам, а по всей плоскости. Однако и в этом случае целесообразно опорную ' плоскость приспособления делать прерывистой (фиг. 1, в), выбирая среднюю часть базовой поверхности.

При особо высокой чистоте базовой поверхности детали и хорошей ее плоскостности допускается установка детали на контрольное приспособление по всей поверхности базовой плоскости. При этом для удаления грязи желательно нанести на базовой поверхности сетку перекрещивающихся или параллельных канавок (фиг. 1, г).

Фиг. I. Опоры для установки деталей по ллоскоети.

Самоустанавливающиеся (плавающие) опоры применяются в конструкциях контрольных приспособлений сравнительно редко. Относительно ~чаще встречаются они в конструкциях контрольных

приспособлений для проверки заготовок, когда базирующие элементы во всех конструктивных подробностях должны повторять базирующие устройства станочных приспособлений, соответствующих операциям механической обработки.

Установка по наружной цилиндрической поверхности

Наиболее часто применяемым установочным элементом для наружных цилиндрических поверхностей являются призмы (фиг. 2).

При использовании призмы в качестве установочного элемента следует учитывать, что изменение диаметра D цилиндрической базирующей поверхности детали в пределах допуска А дает определенную погрешность измерения.

Размер этой погрешности измерения зависит не только от допуска на диаметр базирующей поверхности детали, но от угла призмы а и от направления измерения К, т. е. от угла (3 между осью симметрии призмы и направлением измерения.

Из схемы, приведенной на фиг. 2, видно, что за счет изменения диаметра детали на величину допуска Д получится погрешность в положении оси детали Ь0, которая легко может быть подсчитана.

Так как

![]()

ТО

![]()

При измерении по направлению стрелки К погрешность в положении оси детали на призме бо составит величину, которая может быть подсчитана из треугольника ЛМН.

Фиг. 2. Схема установки вала в призме.

![]()

Очевидно что

![]()

следовательно,

Теперь легко может быть подсчитана и полная величина погрешности измерения 6 детали, установленной цилиндрической базирующей поверхностью на призме. Она определится как сумма

![]()

следовательно

![]()

18 табл. 1 приведена зависимость погрешности измерения от допуска на диаметр базирующей поверхности при наиболее часто применяемых углах призм (а — 60°; а = 90° и а = 120°) и различных направлениях измерения ((5 = 0°; (3 = 45° и р = 90°).

Данные, приведенные в таблице, показывают, что с точки зрения достижения наименьшей погрешности лучшим является направление измерения, перпендикулярное к оси симметрии призмы (Р = 90°) при любом угле призмы.

щжмща 1

|

|

Погрешность

|

при направлении измерения

|

|

|

Угол призмы а

|

т ч 1 1 <Х-Г1

|

|

• — >— ™«

|

|

в град.

|

р= 0°

|

0 = 45'*

|

Р = 90<>

|

|

60

|

В=1,5Д 1

|

6=1, 2Д

|

8 = 0,5 А

|

|

90

|

8=1,2Д *

|

8=Д

|

8=0,5Д

|

|

120

|

8 = 1, 1Д

|

В = 0,9Л

|

8 = 0,5Д i

|

Призмы с углом а = 120° дают весьма небольшое дополнительное сокращение погрешности измерения, но при столь значительном растворе призмы надежность установки в ней сокращается. Этот недостаток приводит к тому, что на практике предпочитают использовать установочные призмы с углом а = 90°.

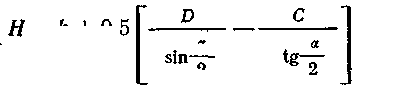

Размер Я от основания призмы до оси детали, установленной для измерения, может быть подсчитан [2] по формуле

которая для призм с углом а = 90° принимает упрощенный вид:

Н =h + 0,7D — 0,5C.

Призмам может придаваться самая различная форма в зависимости от требований конструкции контрольного приспособления и условий его работы.

Призма должна быть достаточно жесткой, с тем чтобы исключить какие-либо ее деформации в процессе измерения детали.

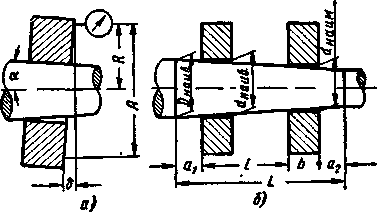

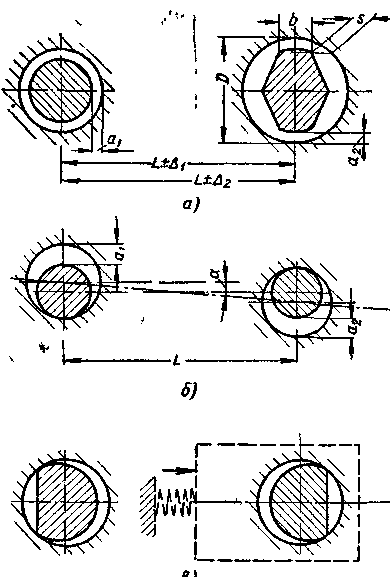

При значительной длине проверяемой детали следует применять или цельную прерывистую призму, или две самостоятельные узкие призмы (фиг. 3, а).

Так как базирующая поверхность детали соприкасается с призмой лишь двумя образующими, то плоскости призмы быстро изнашиваются. Поэтому призмы должны иметь твердость до HRC 58—62.

Для повышения износоустойчивости призм к их рабочим поверхностям желательно припаивать сменные пластины из твердого сплава.

При проектировании контрольных приспособлений для тяжелых деталей более удобными оказываются роликовые призмы.

Призма с неподвижными роликами показана на фиг. 3, б. Ро лики устанавливаются в специально предусмотренные гнезда кор пуса призмы и закрепляются в них винтами. При износе роликов винты ослабляют, ролики поворачивают на некоторый угол, после чего винты вновь затягивают, и призму можно считать восстанов ленной.

При проверив особо тяжелых деталей (например, коленчатого вала двигателя) для уменьшения износа роликов и в целях облег-, чения вращения детали целесообразно заменять неподвижные ролики подвижными (фиг. 3, в), а еще лучше — радиальными шарикоподшипниками. Однако в последнем случае шарикоподшипники должны быть подобраны с наименьшим радиальным биением, которое бы не увеличило относительную погрешность измерения на приспособлении свыше 15%.

-Фиг. 3. Призмы для установки деталей по цилиндрическим поверхностям.

Следует отметить, что в подобной конструкции погрешность установки может быть снижена увеличением наружного диаметра базовых роликов (фиг. 3, г). При этом за один полный оборот детали установочные ролики сделают лишь часть оборота — это соответственно снизит погрешность за счет биения самого ролика. Для того чтобы сблизить оси роликов, их располагают с перекрытием, смещая один относительно другого в осевом направлении.

Разновидностью призмы является установочный конус (фиг. 3, д), имеющий форму конической втулки с прерывистой поверхностью,в виде трех секторов, расположенных под углом 120°.

Прерывистая поверхность центрирующего конуса исключает погрешность за счет некруглости базирующего диаметра бобышки

детали. Это тем более ценно, что подобные установочные конусы применяются, как правило, при базировании заготовок — отливок и поковок. <

Большое значение имеет комбинированное базирование — центрирование по наружной цилиндрической поверхности с одновременной опорой по плоскости. Подобное базирование часто* встречается в конструкциях различных механизмов, например при посадке шарикоподшипников. Как правило, оно характеризуется незначительной длиной установочной цилиндрической поверхности относительно диаметра опорной плоскости детали, между которыми устанавливается соотношение порядка 1 :5. Практически это.

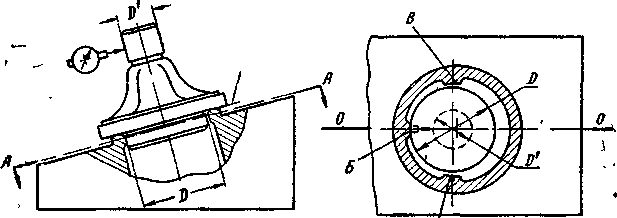

Разрез по Я и

;. 4. Схема комбинированного базирования детали по плоскости и цилиндрической поверхности.

означает, что основной установочной поверхностью детали является ее опорный торец; короткий наружный цилиндрический участок является дополнительной установочной поверхностью, центри-рующей деталь. В подобных случаях в конструкции контрольного приспособления должны повторяться условия базирования детали; в узле или механизме.

Так, в схеме на фиг. 4 деталь опорным торцом Т установлена на наклонную плоскость корпуса контрольного приспособления. Наклон обеспечивает соприкосновение поверхности D буртика детали с базовым сектором Б, определяя тем самым положение оси детали на приспособлении. При этом два боковых ограничитель-. ных сектора В предохраняют деталь ет значительных смещений а стороны с оси ОО.

При вращении детали в процессе проверки, например, биения поверхности D' будет неизменно сохраняться контакт базирующей поверхности D детали с базовым сектором Б при постоянной опоре торца Т на плоскость приспособления. Измерение следует вести в направлении оси ОО, на которой расположен сектор Б и, по возможности, с той же стороны. В противном случае погрешность измерения увеличится за счет качания детали относительно сектора Б в пределах зазора за счет разницы в расстоянии между ограничительными секторами В и поверхностью D буртика детали.

Для обеспечения надежности и точности подобного комбинрованного базирования не только при измерении, но и в условиях , работы детали в механизме, следует стремиться к тому, чтобы ус-'тановочные поверхности детали — центрирующий буртик и опорный торец — были обработаны с одного установа. ' Комбинированное базирование может иметь место при сочетании опоры по плоскости детали с центрированием не только по наружной, но и по внутренней цилиндрической поверхности.

Помимо рассмотренных установочных элементов, применяются комбинированные установочно-зажимные устройства, которые называются самоцентрирующими, так как в них обеспечивается определенное положение оси измеряемой детали. Этим исключается погрешность измерения за счет колебания размера базирующей поверхности в пределах установленного допуска на ее диаметр.

К самоцентрирующим относятся призматические и кулачковые центрирующие механизмы, кулачковые центрирующие устройства со скошенными эксцентрическими пазами и др. На их устройстве мы не останавливаемся, так как они подробно рассматриваются при описании конструкций соответствующих контрольных приспо"-соблений.

Цанговые центрирующие устройства находят весьма ограниченное применение в конструкциях контрольных приспособлений ввиду недостаточной точности их работы.

Установка по цилиндрическому отверстию

Установка по цилиндрическому отверстию является одним из наиболее распространенных методов базирования в конструкциях контрольных приспособлений.

Наиболее просто установку по отверстию выполняют надеванием проверяемой детали на гладкую цилиндрическую оправку. Однако в этом случае возникают и наибольшие погрешности измерения за счет зазоров между отверстием детали и оправкой.

Погрешность измерения будет тем значительнее, чем больше зазор между базирующим отверстием детали и диаметром оправки. Величина этого зазора определяется предусмотренным гарантированным зазором между наименьшим диаметром проверяемого отверстия и наибольшим диаметром оправки, а также допусками на диаметры базирующего отверстия и установочной оправки.

Погрешность измерения при установке детали отверстием на цилиндрической оправке может быть существенно снижена за счет применения не одной оправки, а набора гладких цилиндрических оправок, различающихся между собой по диаметру на незначительные величины (порядка от 0,005 до 0,03 мм).

Разница в размерах между оправками набора зависит, с одной стороны, от допуска на диаметр базового отверстия проверяемой детали и, с другой, от требуемой точности измерения. При этом следует иметь в виду, что увеличение количества оправок в одном наборе сверх 5 шт. при всех условиях является нежелательным.

Подобный метод базирования по отверстию способен обеспечить малую погрешность измерения, однако серьезным недостатком его

является низкая производительность ввиду трудоемкости и неудобства подбора оправок к отверстию.

Широко применяют для базирования по цилиндрическим отверстиям гладкие конические оправки с конусностью в пределах от 1 . 1000 до.1: 10000.

При установке детали отверстием на конической оправке возможна погрешность за счет перекоса детали — соприкосновения образующей ее отверстия по всей его длине с образующей оправки (фиг. 5, а). При этом следует различать две погрешности измерения: угловую и линейную.

Фиг. 5 Схема устаяовки детали отверстием на конической оправке.

Угловая погрешность измерения определяется лишь конусностью оправки. Длина базового отверстия не влияет на величину угловой погрешно-

Линейная погрешность 8 зависит и от конусности оправки, и • плеча измерения. Таким образом, погрешность измерения 8 бу-я1 определяться радиусом R, на котором производится измерение, углом наклона а образующей оправки:

![]()

где А = 2R;

» К—конусность оправки (/C = 2tg«).

I4 При расчете конических оправок следует задаваться допустимой относительной погрешностью измерения, не забывая, что уменьшение погрешности измерения требует уменьшения конусности оправок, а следовательно, и увеличения их длины.

Увеличение длины конических оправок снижает их жесткость, вынуждая в некоторых случаях заменять одну длинную оправку набором более коротких конических оправок. Однако работа подобным набором конических оправок еще более неудобна, чем использование набора цилиндрических оправок. Поэтому ограничиваются одной конической оправкой, допуская погрешность измерения до 20%.

Длина рабочего участка L конической оправки, в соответствии со схемой, приведенной на фиг. 5, б, подсчитывается следующим путем.

Наибольшая разница перемещения детали в осевом направлении / определяется в зависимости от допуска на диаметр базового отверстия детали (А = dHau6—dllaUM ) и конусности самой оправки (К = 2tga):

![]()

Тогда

![]()

где Ь — длина образующей базового отверстия детали;

а\ — запас длины конусного участка оправки со стороны большего диаметра.

Размер а\ определяется в зависимости от величины d" — запаса по наибольшему диаметру оправки.

![]()

Рекомендуется применять d" — 0,25 Д, тогда

![]()

а2 — заходная часть конуса, которую рекомендуется принимать от

15 мм при К= ——— до 40 мм при К = ———. * 1000 F юооо

Для того чтобы избежать чрезмерного утяжеления оправок и их прогиба, длина рабочего конусного участка должна строго ограничиваться в зависимости от диаметра.

Для уменьшения веса цилиндрических и конических оправок при их диаметрах более 65 мм рекомендуете^ делать оправки пустотелыми с запрессованными по концам пробками, в которых должны быть предусмотрены центровые отверстия.

Несмотря на значительные достоинства конических оправок, их применение связано с неизбежностью погрешностей измерения за счет углового перекоса проверяемых деталей. Другим недостатком конических оправок является сравнительно невысокая производительность процесса контроля и зачастую чрезмерный вес оправки с установленной на ней деталью.

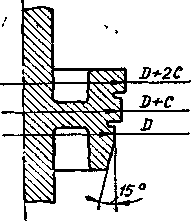

Известные преимущества имеют ступенчатые цилиндрические оправки (фиг. 6), которые теоретически способны обеспечить центрирование с любой требуемой точностью.

Размер С ступеньки подсчитывается, исходя из допуска Д на диаметр базового отверстия детали и намеченного числа ступенек п:

![]()

Число ступеней оправки должно выбираться в зависимости от требуемой точности измерения.

В случае проверки деталей с базовыми отверстиями большой длины или с двумя короткими, но разнесенными базовыми отверстиями, расположенными на общей оси, ступенчатые оправки должны иметь длинные гладкие хвостовики с диаметром, равным диаметру

низшей ступени, или же кончаться цилиндрическими хвостовика ми, на которые надеваются ступенчатые втулки.

Конструкция подобных оправок рассматривается ниже, при описании соответствующих контрольных приспособлений.

На всех цилиндрических, конусных и ступенчатых оправках должны предусматриваться заходные шлифованные конусы с углом! 15° и длиной 3—5 мм.

При базировании по двум отверстиям подобные конусные скосы должны предусматриваться не только на входе, но и на выходе оправки из детали.

Центровые отверстия оправок должны быть тщательно притерты и снабжены предохранительными фасками во избежание повреждений.

При установке по длинным отверстиям или нескольким отверстиям, расположенным на общей оси, часто применяют комбинированные оправки: цилиндрическую оправку с коротким конусным участком.

Фиг. 6. Оправка стуве»-чатая (цилиндрическая)-

Фяг. 7. Комбинированное базиро

вание по длинному отверстию ци

линдрической оправкой с корог

ким конусным участком

На фиг. 7 приведена конструкция построенного на этом принципе контрольного приспособления для проверки биения фаски седла под клапан в автомобильном блоке цилиндров.

Оправка / вводится в отверстие направляющей втулки детали. При этом цилиндрический поясок А приближенно устанавливается по одному концу втулки с гарантированным зазором 0,005 мм, а поясок Б (с конусностью 1/100) без зазора центрируется по второму концу втулки. Корпус 2 перемещается по верхнему участку оправки Л При вращении корпуса 2 узкий измерительный наконечник В опишет окружность по проверяемой фаске детали, воспримет ее биение и передаст его на индикатор 3, укрепленный в хомутике 4 на той же оправке 1.

Учитывая заданные размеры отверстия детали и диаметра оправки, наибольшая разница между ними может достигнуть а = = 9,53—9,49 = 0,04 мм.

Это означает, что оправка / может перекоситься от номиналь-

ного положения относительно пояска Б в пределах — =0,02 мм

на длине / = 80 мм.

![]()

Преобразуя это отношение и подставляя числовые значения для данного случая, получим

![]()

Предполагая, что корпус 2 приспособления перемещается по оправке / без зазора, измерительный наконечник В опишет окружность D = 30 мм, плоскость которой повернется на тот же угол, на который повернулась оправка 1; это и будет наибольшей абсолютной погрешностью 8' конструктивной схемы данного контрольного приспособления. Очевидно,

Таким образом, в данном случае погрешность измерения будет прямо пропорциональна зазору между отверстием детали и цилиндрическим участком оправки, а также радиусу, на котором производится измерение, и обратно пропорциональна длине сопряжения отверстия детали с цилиндрическим участком оправки.

Установка по базовому отверстию часто выполняется с помощью самоцентрирующих устройств.

Простейшим видом самоцентрирующего устройства является цилиндрический палец (или оправка), зазор между которым и отверстием устраняется тем или иным способом. Типовые конструкции подобного вида приведены на фиг. 8.

Зазор между базовым отверстием детали и установочным пальцем, который должен быть не меньше 0,005—0,010 мм, устраняется шариком, прижимаемым пружиной (фиг. 8, а), или винтом, эксцентриком, пневматикой и т. п. (фиг. 8, б).

Достоинством подобных установочных устройств является их предельная^ конструктивная и эксплуатационная простота, недостатком — нестабильность установки вследствие отклонений от геометрической формы базового отверстия (некруглость, конусность и т. п.), возможность повреждения поверхности'базового отверстия при значительном давлении шарика или ненадежность центрирования при малом давлении.

Более целесообразным является применение специальных разжимных планок (фиг. 8, в).

Деталь базовым отверстием устанавливается на два платика А\ и ач установочной оправки, расположенные под углом 120°. Перемещением штока / вправо в отверстии оправки скос штока отжимает шарик 2, который выдвигает в радиальном направлении подвижную планку 3. Таким образом, базовое отверстие устанавливается по поверхностям» А\ и Az как бы по внутренней призме, а разжимная планка 3 при этом устраняет какие бы то ни было зазоры, делая установку совершенно надежной. Две спиральные пружины 4 возвращают планку 3 в исходное положение при снятии усилия разжима.

Фиг 8. Оамоцентрирующие устройства для установки деталей по отверстиям

Данное устройство имеет существенные преимущества перед оправками с разжимными шариками. Значительная площадь установочных поверхностей А\ и А2 и поверхности разжимной планки 3 (ширина 10—12 мм, длина — по размеру базового отверстия) позволяет использовать требуемое усилие разжима, не опасаясь повреждения детали.

В то же время возможность нестабильности установки за счет отклонений от геометрической формы базового отверстия (некруг-лость, конусность и непрямолинейность) сохраняется и ъ данном случае.

Погрешность установки за счет отклонений от прямолинейности отверстия детали может быть уменьшена занижением средней части оправки (между двумя пружинами 4) по поверхностям плати-ков ai и А2 и планке 3.

При большой длине базового отверстия или при необходимости установки по двум отверстиям, расположенным на общей оси, применяются комбинированные разжимные оправки — от одного зажима, через плавающую передачу, одновременно выдвигаются два разжимных сухаря.

Следует отметить, что в разжимной оправке нельзя оставлять произвольным направление измерения. Так, при проверке биений и перекосов поверхностей относительно отверстий желательно, чтобы

Фиг. 9 Схемы расположения подвижных планок .разжимных оправок

ось оправки располагалась горизонтально — так, чтобы установочные платики А\ и А2 симметрично разместились наверху, а усилие подвижной планки 3 действовало вертикально вниз. На фиг 8, в показано именно такое положение оправки.

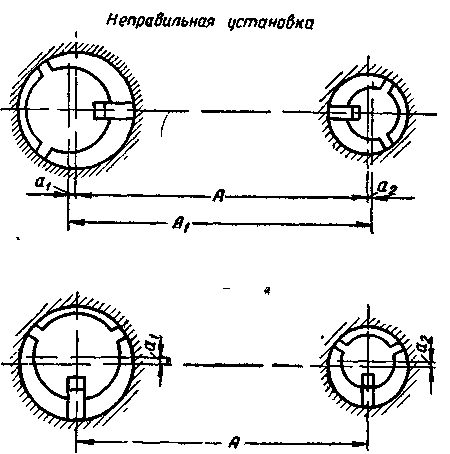

Еще важнее правильная установка разжимных оправок в двух параллельных отверстиях при проверке расстояния между их осями. Это наглядно показано двумя примерами на фиг. 9.

В обоих случаях для проверки расстояния А между осями двух параллельных отверстий в них установлены оправки с разжимными планками.

В первом случае оправки установлены неправильно — разжим планок происходит в плоскости, проходящей через оси обоих базовых отверстий. При этом за счет допусковых колебаний диаметров базовых отверстий оси обеих оправок могут сместиться соответственно на расстояния qi и а2 в направлении увеличения проверяемого размера. Это означает, что при контроле расстояния между осями оправок будет получен размер А\ = A -J- (а\ + а^) вместо правильного размера А. В данном случае величина а\ + #2 окажется погрешностью измерения за счет неправильной установки оправок.

Во втором случае оправки установлены правильно — разжим планок происходит в плоскости, перпендикулярной к оси, проходящей через центры обоих базовых отверстий. При этом допусковые колебания базовых отверстий, т. е. смещения а\ и а2 осей оправок, как бы значительны они ни были, не приведут к погрешностям в измерении размера А.

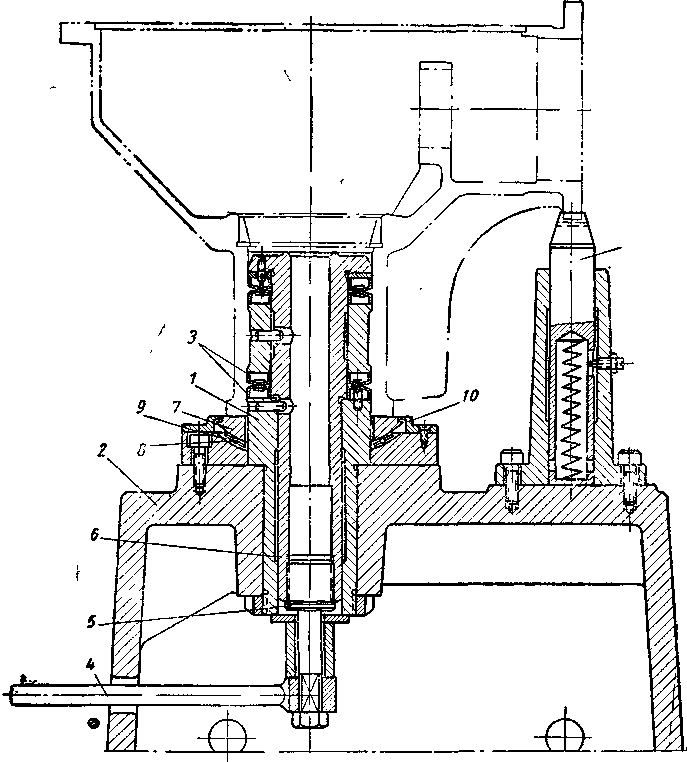

Представляет интерес центрирование детали на контрольном приспособлении по отверстию при помощи пружинящих колец. Пример подобного приспособления, внедренный на Московском автозаводе им. Лихачева, приведен на фиг. 10*.

Приспособление предназначено для контроля биения различных поверхностей картера дифференциала автомобиля относительно центрального отверстия диаметром 93+0'° мм. Деталь устанавливается на оправку /, вертикально смонтированную в корпусе 2 приспособления. На оправке установлены (с небольшим зазором) две пары пружинящих колец 3. В свободном состоянии наружный диаметр этих колец меньше диаметра1 базового отверстия детали, которую можно свободно установить на оправку. Поворачивая рукоятку 4, винтом 5 оттягивается шток 6 вниз. Шток 6 буртиком в верхней части обжимает пружинящие кольца 3, равномерно их деформируя. При этом уменьшается внутренний диаметр колец 3 (обеспечивая их центрирование по наружной поверхности штока 6) и одновременно увеличивается наружный диам;етр этих колец, точно центрируя проверяемую деталь по отверстию.

Возможность погрешностей установки за счет перекоса торца базового отверстия детали устраняется шаровой плитой 7, поворачивающейся на шариках 8, поддерживаемых обоймой 9. Козырек 10 предохраняет шарики от засорения.

Поскольку проверяемый картер не уравновешен, для предварительной его поддержки в приспособлении предусмотрен пружинный упор И.

Проверка биения соответствующих поверхностей _ детали осу ществляется сменными державками с индикаторами (на фиг. 10 они не показаны), которые устанавливаются по центральному от верстию штока 6. ^

В рассматриваемо'М случае пружинящие кольца обеспечивают точность центрирования до 0,01 мм.

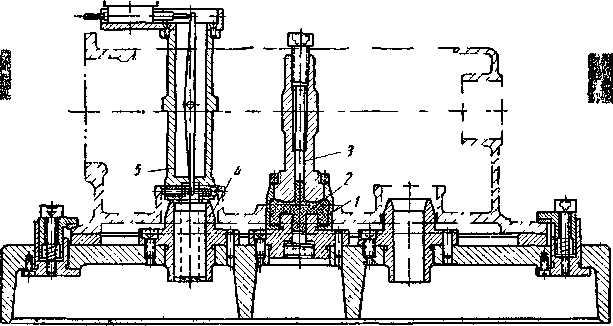

Значительный интерес представляет центрирование с помощью мембранного патрона, одна из конструкций которого приведена на фиг. И. В данном случае на приспособлении проверяется торцовое биение поверхности цилиндрической канавки заготовки зубчатого колеса для токарной обработки.

На шпинделе / приспособления установлена мембрана 2 с тремя выступами А, на которых закреплены кулачки 3. В свободном

состоянии наружная цилиндрическая поверхность кулачков имеет диаметр несколько выше наибольшего (в пределах допуска) диаметра базового отверстия детали. За счет этого упругим усилием мембраны 2 через кулачки 3 осуществляется центрирование дета-

11

Фиг. 10. Приспособление для контроля картера дифференциала с центрированием по отверстию пружинящими кольцами.

ли на приспособлении. Для установки и съема проверяемой детали мембрана 2 прогибается от встроенного пневматического цилиндра 4 через рычаг 5 и шток 6. Контроль биения осуществляется поворотной державкой 7 с рычажной передачей на индикатор 8. При проверке биения шпиндель / с мембранным, патроном и установленной на нем деталью легко вращается на шариках.

Некоторые перспективы применения в конструкциях контрольных приспособлений имеет центрирование при помощи гидропластмассы.

Пример приспособления с гидропластмассой для контроля расстояния между осями отверстий корпусной детали приведен на фиг. 12*.

Проверяемая деталь устанавливается центральным отверстием на центрирующей тонкостенной разжимной втулке 1, заполненной

Разрез

по ББ'ВВ

Фиг. 11. Приспособление с мембранным патроном для центрирования детали

по отверстию.

гидропластмассой 2. Под действием нажимного винта с плунжером 3 гидропластмасса концентрично разжимает тонкостенную часть втулки 1. Таким образом, осуществляется точное центрирование детали по базовому отверстию. Индикаторная оправка 5, направляемая отверстием стакана 4, улавливает расстояние между осями отверстий корпуса. Применение гидропластмассы обеспечивает сокращение погрешности измерения за счет полного и концентричного устранения зазора между базовым отверстием детали и центрирующей оправкой.

В настоящее время применение гидропластмассы ограничивается недостаточной износоустойчивостью тонкостенных центрирующих втулок, а также зачастую и неподготовленностью заводов к изготовлению гидропластмассы и правильному заполнению ею контрольных приспособлений, оправок и другого инструмент тария.

Недостатком центрирующих устройств из гидропластмассы является также невозможность устранения влияния конусности базового отверстия на точность установки детали.

Фиг. 12. Приспособление с гвдроплаетмассой для контроля расстояния между •' осями отверстий корпусной детали.

При установке детали двумя отверстиями с параллельными осями на два жестких цилиндрических пальца целесообразно сделать один из этих пальцев срезанным по форме ромба (фиг. 13, а). Так компенсируются возможные отклонения от номинального межцентрового расстояния L (Ai — для пальцев приспособления и А2 — для отверстий детали).

Ширина b цилиндрического участка срезанного пальца может быть подсчитана по формуле

Ь ^ ^

S

где s — зазор, компенсирующий отклонения межцентровых расстояний детали и приспособления (s — а! -f Д2 — С]); D — наименьший предельный размер отверстия, которым'деталь устанавливается на срезанный палец; ui — наименьший радиальный зазор для несрезанного пальца;

02 — наименьший радиальный зазор для срезанного пальца. При установке; детали отверстиями на дваг пальца, даже если

ОДИН ИЗ НИХ бУДеТ СОеЗ ЭННЫМ. МОЖРТ rd.^hhkhvtk пппАПРиыый попо-

детали на угол а (фиг. 13, б), наибольшая величина которого ке! быть подсчитана [2] по формуле

![]()

где ui и а2 — наибольшие радиальные зазоры между базовыми оп

верстиями и установочными пальцами; L — межцентровое расстояние.

В случае, когда ромбический срез одного из двух установочных пальцев не обеспечивает достаточной точности измерения, или не может компенсировать чрезмерно больших отклонений от номинального межцентрового расстояния, возможно использование конструкции (фиг. 13, в), в которой один установочный палец остается неподвижным, а второй делается подвижным; так устраняются продольные зазоры.

Срезанные на пальцах поперечные лыски обеспечивают установку обоих базовых отверстий как бы на внутренние призмы, полностью исключая поперечный перекос детали, показанный на фиг. 13, б.

Фиг 13. Схемы установки деталей яа два пальца.

Разработка правильной конструкции базирующих устройств является одним из наиболее серьезных и ответственных элементов проектирования контрольного приспособления.

Погрешности, вызываемые неправильной установкой детали на контрольном приспособлении, могут быть весьма значительными и приводят к недопустимо большим относительным погрешностям измерения.

При проектировании любого контрольного приспособления не обходимо тщательно оценить все достоинства и недостатки возможных в данном конкретном случае методов базирования с учетом реальных размеров детали и установочных элементов приспособления. Этот анализ базирующего устройства должен завершаться подсчетом вызываемой им относительной погрешности измерения.

I I