3 Измерительные устройства

Наиболее важными и ответственными элементами контрольных приспособлений являются измерительные устройства.

Измеритель, как устройство, непосредственно осуществляющее проверку, в значительной степени определяет точность работы всего контрольного приспособления.

Современная измерительная техника располагает большой и разнообразной номенклатурой совершенных измерительных устройств. Все многообразие измерительных устройств, применяемых в конструкциях контрольных приспособлений, можно разделить на три основные группы: бесшкальные (не отсчетные), шкаль-ные (отсчетные) и комбинированные.

Бесшкальные измерители (различные шаблоны, щупы, глубиномеры, электроконтактные датчики и др.) лишь ограничивают предельные величины проверяемых элементов, не давая возможности определять их числовые значения. Это исключает их применение при проверке правильности наладки технологических процессов, при статистическом контроле и в других подобных случаях.

Бесшкальные измерители широко применяются в приспособлениях для контроля отливок и поковок, а также в приспособлениях для приемочного контроля обработанных деталей при отсутствии необходимости установления действительных значений проверяемых параметров.

Шкальные измерители обладают отсчетной шкалой (индикато ры часового типа, рычажно-зубчатые измерительные головки, мик рокаторы и др.), позволяя определять действительные числовые значения проверяемых параметров. Шкальные измерители являются обязательными в приспособлениях для проверки правильности наладки производственных операций и состояния технологических процессов, в приспособлениях для/статистического контроля, при сортировке деталей на размерные группы. Такие измерители применяются в приспособлениях для контроля деталей в процессе обработки, работающих без автоматического воздействия на органы управления станком.

Комбинированные измерители (электроконтактные датчики с отсчетными шкалами, пневмо-электроконтактные датчики и др.), являющиеся как бы шкальными датчиками, имеют исключительно широкие перспективы применения в конструкциях контрольных приспособлений. Их значение особенно возрастает при автоматизации приемочного контроля, а также при автоматическом контроле деталей в процессе обработки. В подобных случаях применение комбинированных измерителей резко упрощает наладку и эксплуата цию контрольных автоматов, на которые они установлены.

При сравнительном анализе измерительных устройств должны сопоставляться их основные метрологические показатели:

а) цена деления шкалы — значение измеряемой величины, со-'ответствующее одному делению шкалы;

б) интервал деления — расстояние между серединами двух соседних штрихов шкалы;

в) чувствительность (передаточное отношение) —отношение линейного или углового перемещения указателя к изменению проверяемой величины, вызвавшему это перемещение; * г) предел измерения — наибольшая и наименьшая величины, которые могут быть определены с помощью данного измерительного устройства;

д) порог чувствительности — наименьшее изменение значения измеряемой величины, способное вызвать малейшие изменения показаний измерительного устройства;

е) погрешность показаний —- разность между показанием изме рительного устройства и действительным значением проверяемой величины; „

ж) вариация показаний — наибольшая разность между отдельными повторными показаниями измерительного устройства при многократной проверке одной и той же величины в неизменных внешних условиях.

В пределах основных приведенных выше групп измерительные устройства подразделяются и должны рассматриваться по способу осуществления передаточного отношения для превращения незначительных перемещений измерительных наконечников в более крупные перемещения указателя измерительного устройства.

Способы осуществления передаточных отношений могут быть самыми различными: клин, механический рычаг, зубчатая передача, оптический рычаг, комбинированные передачи (рычажно-зубча-тые, оптико-механические и др.), передачи с помощью плоских и скрученных пружин, электрические (контактные, индуктивные и др.), пневматические.

Основные требования, выдвигаемые для измерительных устройств контрольных приспособлений, сводятся к получению высоких и устойчивых передаточных отношений при простоте, удобстве пользования и дешевизне самого измерительного устройства.

Бесшкальные измерительные устройства

Номенклатура бесшкальных измерительных устройств, применяемых в конструкциях контрольных приспособлений, весьма многочисленна и разнообразна.

При сравнительно грубых допусках на проверяемые детали {4-й класс точности и выше) находят применение контрольные приспособления с установленными на них предельными калибрами — скобами, пробками, пластинами и щупами.

Для проверки криволинейных контуров деталей после холодной штамповки из листа, гнутых из труб и т. п. используют приспособления с контурными шаблонами. В зависимости от форм проверяемых деталей шаблоны могут быть плоскостными или объемными. ' В зависимости от габаритов проверяемых деталей они могут быть цельными или составными из ряда пластин, планок и штифтов, установленных на плите приспособления. Для изготовления этих шаблонов, особенно составных, и их проверки к ним должны предусматриваться контршаблоны, в качестве которых могут использоваться образцовые детали, проверенные и паспортизованные в измерительной лаборатории.

В приспособлениях для проверки отливок и поковок весьма часто применяются профильные шаблоны для проверки припусков на обработку по наружным и внутренним поверхностям, а также расположения отдельных поверхностей относительно базовых.

Недостаток профильных шаблонов заключается в том, что с их помощью возможно определить лишь годность детали, не давая понятия о величине возможных отклонений проверяемых размеров.

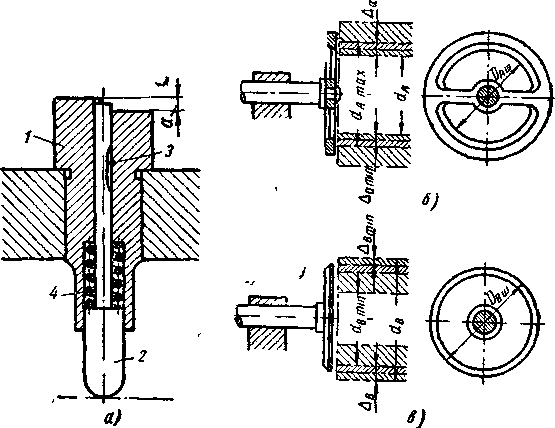

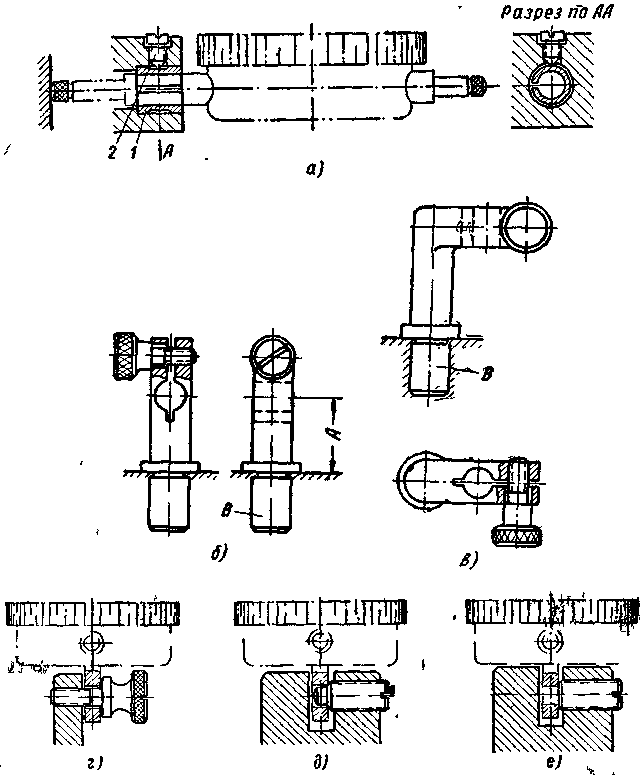

В приспособлениях для контроля припусков на механическую обработку и коробление заготовок широко применяются ступенчатые глубиномеры (фиг. 18, а) простой конструкции.

В гильзе / перемещается измерительный стержень 2, сферический конец которого соприкасается с проверяемой поверхностью детали. Ограничительный штифт 3 предохраняет стержень от поворота и ограничивает его продольные перемещения.

Фиг. 18. Бесшкальные измерители для контроля заготовок.

' Пружина 4 обеспечивает необходимое измерительное усилие.

На верхнем торце гильзы / прошлифована ступенька, размер а которой соответствует величине проверяемого отклонения.

По положению верхнего плоского торца стержня 2 относительно ступеньки а производится суждение о годности проверяемой детали.

Оценка результата измерения по глубиномеру производится контролером на глаз. Совпадение торца измерительного стержня с предельными площадками допусковой ступеньки дополнительно оценивается на ощупь пальцем или ногтем.

Глубиномером обеспечивается точность измерения 0,5 мм, а при .известном навыке контролера и до 0,2 мм. Для точностей, необходимых при контроле заготовок, этого совершенно достаточно.

Кроме того, важным достоинством глубиномеров является исключительная их простота в изготовлении и эксплуатации. Все это сделало глубиномеры основными измерителями, применяемыми в конструкциях контрольных приспособлений для заготовок.

Для контроля отклонения от заданного припуска на механическую обработку по отверстию заготовки применяют шаблон-отверстие (фиг. 18, б), а по наружной цилиндрической поверхности заготовки— шаблон в виде диска (фиг. 18, в).

При необходимости одновременного контроля правильности припусков по отверстию и наружной цилиндрической поверхности заготовки оба приведенных шаблона могут быть совмещены в одном шаблоне-кольце.

Диаметры всех подобных шаблонов должны рассчитываться в зависимости от соответствующего размера заготовки и допуска, установленного ее чертежом на величину припуска на обработку:

где D. —диаметр шаблона-отверстия;

ш

^в —диаметр шаблона-диска;

ёд —наименьший диаметр отверстия заготовки; idB —наибольший диаметр наружной цилиндрической поверх- | ности заготовки;

i ДЛ —наибольший припуск на обработку отверстия заготовки, (на сторону); - > Дв —наибольший припуск на обработку наружной цилиндри ческой поверхности заготовки (на сторону). В конструкциях контрольных приспособлений и контрольно-сор тировочных автоматов получили весьма широкое применение электроконтактные датчики.

Назначением электроконтактных датчиков является преобразование линейных отклонений, воспринятых от проверяемых деталей, в электрические импульсы, управляющие световыми сигналами контрольных приспособлений или исполнительными механизмами приспособлений для контроля деталей в процессе их обработки и контрольно-сортировочных автоматов.

Электроконтактные датчики осуществляют сортировку на труп-' пы, количество которых на единицу превышает число контактов датчика.

Так как в обычных производственных условиях наиболее часто встречается необходимость распределения проверенных деталей на три группы — годные, брак по переходу измеряемого размера за верхний предел допуска и брак по переходу за нижний предел допуска, то наиболее употребительными являются двухконтактные датчики.

В зависимости от передаточного отношения между измерительным стержнем и контактом различают датчики безрычажные (с передаточным отношением 1 : 1) и рычажные с увеличивающим рычагом.

В безрычажных датчиках вся величина погрешности, вызываемая работой контактов и их регулированием, входит в погрешность измерения, что снижает их точность.

В рычажных датчиках все подобные погрешности уменьшаются пропорционально передаточному отношению. Погрешности передаточного рычага могут значительно снижаться подвеской его на плоских пружинах.

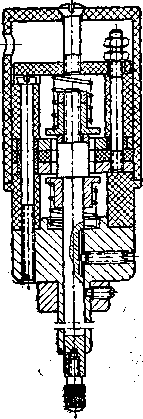

На фиг. 19 приведена конструкция простейшего безрычажного электроконтактного датчика. Устройство и принцип действия его очень просты и не требуют описания.

Существует множество разновидностей рычажных датчиков, различающихся между собой по передаточному отношению измерительного рычага, способу его подвески, числу контактов и методу их настройки и т. п.

Типы датчиков и технические требования, ко торым они должны удовлетворять, установлены ГОСТ 3899-58. Согласно стандарту различаются электроконтактные датчики: предельные, предна значенные для контроля предельных размеров деталей, и амплитудные — для контроля откло нений формы и расположения поверхностей де талей, j

Фиг. 19. Безрычажный электро-контактиый датчик.

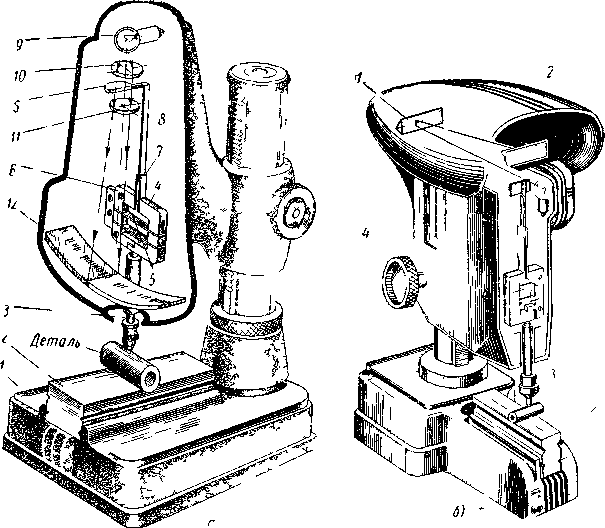

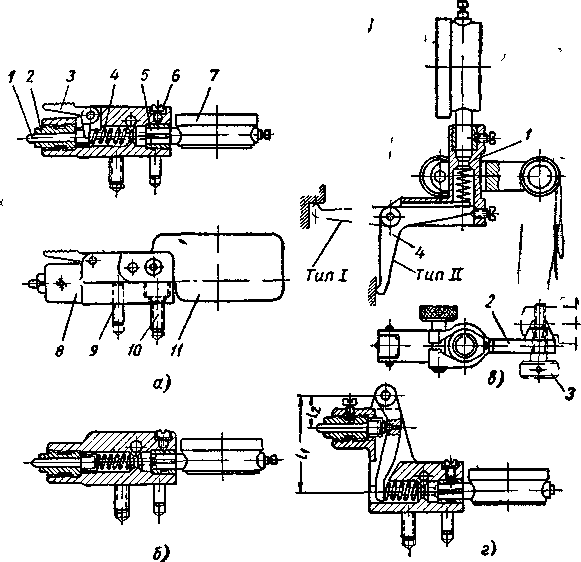

Известен двухконтактный датчик завода «Калибр» (фиг. 20) с присоединительными размерами гильзы и ушка такими же, как ь индикаторах часового типа. Дальнейший выпуск этих датчиков в настоящее время прекращен, и завод «Калибр» организовал выпуск новых датчиков: предельного (БВ-779у) и амплитудного (БВ-634у). . Характерной особенностью этих датчиков, конструкции которых рассматриваются ниже среди комбинированных измерительных устройств, является возможность установки на них обычных индикаторов часового типа или других шкальных измерителей. Вместе с тем, датчики завода «Калибр» старой .конструкции, показанной на фиг. 20, еще широко применяются многими машиностроительными предприятиями.

Пятиконтактный датчик НИЗЛ (типа 2И-18) изображен на фиг. 21. Датчик состоит из корпуса /, измерительного стержня 2 с колодкой 3, четырех контактных рычагов 4 и пяти электрических контактов 5. Перемещение измерительного стержня 2 через колодку 3 вызывает поворот контактных рычагов 4 с замыканием одного из контактов 5. Регулирование положения электрических контактов осуществляется микрометрическими винтами с лимбами 6.

Датчик предназначен для сортировки деталей на шесть групп; его предел измерения равен 0—0,3 мм; измерительное усилие составляет 500—700 Г при погрешности измерения ±0,2 мк.

Фиг. 20. Двухконтактный датчик завода «Калибр». Флг. 21. Пятиконтактный датчик (типа 2И-18).

'' Датчик И-29, также конструкции НИЭЛ, дает возможность сортировки деталей через 2 мк на 50 и более групп.

Следует отметить, что среди всех видов датчиков, применяемых при автоматическом контроле, наиболее надежными и универсальными являются электроконтактные датчики. Путем несложных комбинаций с электронными лампами и электромагнитными реле они осуществляют самые разнообразные операции автоматического контроля с производительностью до 3000 деталей в час и более.

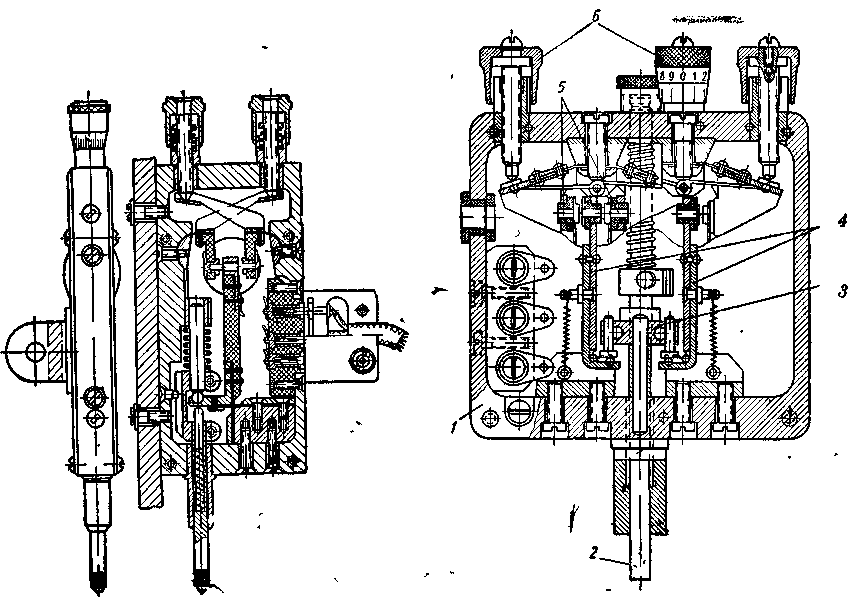

Электрические схемы включения электроконтактных датчиков также весьма разнообразны, но все они, как правило, сводятся к схемам с силовым контактом или к схемам с сеточным контактом

В схемах силового контакта (фиг. 22, а и б) контакты датчика включаются непосредственно в цепь сигнальной лампочки, реле и электромагнита. В простейшей схеме с силовым контактом (фиг. 22, а) в качестве сигнальных Применяются лампы накаливания или неоновые лампы. При выходе проверяемой детали за пределы поля допуска замыкается один из контактов датчика и включается соответствующая сигнальная лампа брака. При нахождении детали в пределах поля допуска, когда не замыкается ни один из контактов датчика, обе сигнальные лампы не горят. Это является недостатком данной схемы, так как при неисправности самой схемы или одной из сигнальных ламп брак может быть принят как годная продукция.

Указанный недостаток устранен йо второй схеме силового контакта (фиг. 22, б). Данная схема, основанная на применении трех лампочек, представляет собой мост Уитстона. В одно из плеч моста через контакты датчика включены лампы, сигнализирующие о наличии брака (по верхнему или нижнему пределам допуска); в диагональ включена лампа, которая горит при годных деталях Сопротивления этой (схемы рассчитываются так, чтобы при замыкании одного из контактов датчика напряжение по диагонали было недостаточным для зажигания включенной в нее лампы. При размыкании обоих контактов датчика нарушается равновесие моста и загорается лампа в диагонали.

Общим недостатком любой схемы силового контакта являются погрешности, вызываемые подгоранием контактов вследствие искрения. Схема сеточного контакта, основанная на применении электронных ламп, лишена этого недостатка.

Принцип действия сеточного контакта состоит в следующем. При размыкании контакта датчика на сетку соответствующей электронной лампы поступает отрицательный потенциал и она запирается. При замыкании контакта лампа отпирается, включается соответствующее реле и через его контакт — сигнальная лампа. При этом через контакты датчика ток не протекает, что исключает их подгорание.

Пример схемы с сеточным контактом приведен на фиг. 22, в. Переключателем В напряжение подаемся на первичную обмотку трансформатора Т. При отсутствии проверяемой детали на приборе рычаг датчика КД отклонится влево и замкнет левый контакт. На

первую сетку лампы Л1 (двойной период) подается нулевой потенциал, лампа отпирается и срабатывает анодное реле API. Его контакты замыкаются и включают сигнальную лампу СЛ2 (брак по минимуму). Если проверяемый размер детали меньше нижнего предела допуска, рычаг датчика КД остается замкнутым с левым контактом и продолжает гореть сигнальная лампа СЛ2.

Фиг 22. Электрические схемы включения электроконтактных датчиков

При детали размером больше верхнего предела допуска рычаг датчика КД отклоняется вправо и замыкается с правым контактом. Тогда на вторую сетку лампы Л1 подается нулевой потенциал и срабатывает анодное реле АР2. Его контакты замыкаются, включая сигнальную лампу СЛЗ (брак по максимуму).

Бели проверяемый размер детали находится в пределах поля допуска, рычаг датчика КД устанавливается между правым и левым контактами. На сетку лампы Л1 подается отрицательный поТенциал, лампа запирается, аноднне реле API и АР2 не включайся. Через их нормально закрытые контакты включается сигнальная лампа СЛ1 (годная деталь).

Конденсаторы С1 и С2 служат для устранения вибраций реле. 'В (схему введены два сеточных сопротивления /?j и /?2 и плавкий ^предохранитель ПП.

В зависимости от требований условий работы датчик может

управлять не только включением световых сигналов, но и работой различных механизмов (для останова станка, автоматической сортировки деталей и :. п.);

Шкальные измерительные ч устройства

Фиг 28. Индикатст для грубых измерений (секторный).

Индикатор для грубых измерений (фиг. 23) шиооко лрименя-ют при контроле деталей с допусками порядка 1 мм и белее, когда необходимо знать действительное значение проверяемого размера. Особенно широкое приме-* нение находит этот индикатор npir контроле заготовок — отливок и поковок, где использование индикаторов часового типа с ценой деления 0,01 мм не оправдано: столь высокая точность измерения, как правило, для заготовок не требуется; индикаюры часового типа <;тоят дороже и в условиях работы заготовительных цехов быстро засоряются. В индикаторе для грубых измерений используется рычажная передача. Конструкция его весьма проста: в отверстии корпуса 7 перемещается измерительный стержень 8, в верхней части которого укреплена поперечная планка 5. Штифт 4, укрепленный в планке 5, упирается в короткое длечо рычага 2, длинное плечо которого перемещается относительно шкалы /..

Пружина 6 оттягивает измерительный стержень вниз, создавая требуемое измерительное усилие.

Регулирующий винт 10 ограничивает перемещение вниз измерительного стержня и одновременно позволяет производить измерение на разных участках шкалы.

Непосредственно с проверяемым изделием соприкасается стальной каленый шарик 9. Так как индикатор предназначен для проверки деталей с грубыми необработанными поверхностями, то шарик 9 сделан сменным.

Крышка 5 закрывает доступ к механизму индикатора.

Крепление индикатора в контрольном приспособлении производится за хвостовик диаметром 20 мм корпуса 7.

Цена деления индикатора 0,2 мм; предел измерения 10 мм; передаточное отношение 10: 1.

При необходимости контроля заготовок или деталей с допусками на проверяемые размеры от 0,5 мм и более возможно применение индикатора подобной же конструкции с ценой деления 0,1 мм и пределом измерения 5 мм при передаточном отношении 20: 1 за счет включения дополнительного промежуточного рычага.

Фиг 24. Индикаторы часового Tsutk

Индикатор часового типа является наиболее распространенным и широко применяемым и конструкциях контрольных приспособлений измерительным устройством.

Механизм индикаторов состоит из зубчатых передач, преобразующих линейные перемещения измерительного стержвя в пропорциональные им перемещения стрелки. Это является важным достоинством индикаторов, позволяющим предусматривать большие пределы измерения по шкале.

В то же время невозможность полного устранения мертвых ходов и других дефектов изготовления при отсутствии регулируемых элементов предопределяет неизбежные погрешности измерения.

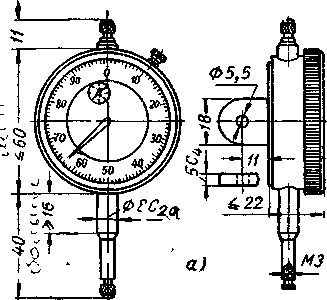

В соответствии с ^ГОС1_57Ь513^-1ЩДикаторы часового типа с ценой деления 0,01 мм изготовляются с пределами измерения 0—S или 0—10 мм и размерами, приведенными на фиг. 24, а, или с пределами измерения 0—2 или 0—3 мм и размерами, приведенными на фиг. 24, б (малогабаритный индикатор).

Крепление индикатора в контрольном приспособлении осуществляют за ушко или гильзу — по диаметру 8С2я.

Цена деления шкалы 0,01 мм. Измерительное усилие индикатора должно находиться в пределах от 80 до 200 Г.

Допустимые погрешности измерения всех индикаторов с ценой деления 0,01 мм не должны превышать 8 мк в пределах указанного в аттестате участка шкалы в 0,1 мм и 15 мк в пределах 1 мм на любом участке измерения. Вариация показаний должна укладываться в 3 мк.

В последние годы повышена износоустойчивость индикаторов и стабильность их работы за счет разгрузки механизмов от ударов и некоторой герметизации корпусов.

Индикаторы часового типа с ценой деления 0,01 мм можно рекомендовать к широкому применению в конструкциях контрольных приспособлений, предназначенных для проверки отклонений от 0,03 мм и более. При меньших допусках (не менее 0,02 мм) их можно применять только с увеличивающей передачей.

В настоящее время завод «Красный инструментальщик» осваивает производство широкодиапазонных индикаторов часового типа с пределами измерения 0—25 и 0—50 мм при цене деления 0,01 мм и диаметре циферблата 100 мм. Широкодиапазонные индикаторы значительно облегчают контроль отклонений профиля копиров и кулачков, размеров ступенчатых валов и др.

На том же заводе «Красный инструментальщик» ведутся работы по освоению производства герметизированных (от пыли и влаги) индикаторов часового типа, столь необходимых при контроле деталей в процессе их обработки на станках.

Стремление создать микронные индикаторы (т. е. микроинди каторы) на базе зубчатых передач не дало положительных резуль татов Погрешность подобных микроиндикаторов обычно значительно превышает цену деления, делая их использование бессмык ленным.

Миниметр не способен удовлетворить потребность в микронных шкальных измерителях. В миниметре применена рычажная передача, построенная по принципу неравноплечих механических рыча гов, преобразующих линейные перемещения в угловые.

Полной пропорциональности этого преобразования, т. е. пол ного постоянства передаточного отношения, в миниметрах не удается достигнуть, что ограничивает пределы измерений по шкале и исключает поворот шкалы для установки стрелки на нулевое деление. Недостатком миниметров является, кроме того, значительное измерительное усилие (до 400 Г при колебании усилия в пределах 100 Г), большие габаритные размеры и собственный вес.

Миниметры имеют цену деления 0,001 л 0,002 мм при пределах измерения, соответственно ±0,03 и ±0,06 мм. Технические условия, которым должны удовлетворять миниметры, установлены ОСТ 20102. Крепление миниметров осуществляется за трубку.

Несмотря на указанные недостатки миниметры все еще применяются различными машиностроительными предприятиями, в частности подшипниковыми заводами.

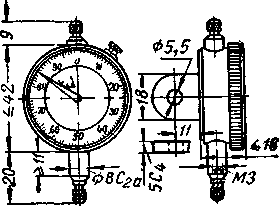

Рычажно-зубчатые измерительные головки (фиг. 25) выпускаются ЛИЗом.на основе оригинальной схемы, включающей две рычажные и одну зубчатую пару.

Кинематическая схема измерительной головки МКМ (фиг. 25, а) состоит из измерительного стержня /, двух неравноплечих рычагов 2 и 3. Длинное плечо рычага 3 заканчивается зубчатым сектором 4, а короткое плечо образовано штифтом 5. Трибка 6 находится в зацеплении с сектором 4, на трибке закреплены (стрелка 7 и шкала, имеющая 100 делений (±50 делений). Арретир 8 обеспечивает подъем измерительного стержня. Оси обоих рычагов и триба вращаются в корундовых подшипниках. Отсутствие мертвого 1 хода в механизме головки обеспечивается (спиральным волоском, установленным на оси триба.

Головка включает два компенсатора, первый из которых изменяет длину малого плеча рычага 2, а второй регулирует начальное положение механизма головки, соответствующее положению стрелки относительно нулевого деления шкалы.

*> S)

Фиг. 25. ,Рьгчаж.но-зубчатые измерительные головки.

Головка МКМ имеет цену деления 0,001 мм при пределе измерения ±0,05 мм. Крепление головки (как и индикаторов часового типа) осуществляют за гильзу — по диаметру 8Cia . Для установки на нулевое деление предусмотрен поворот шкалы в пределах 20 делений. Измерительное усилие головки не превышает 200 Г. Погрешность показаний в пределах всей шкалы укладывается в ± 1 мк, а на участке ± 30 делений от нуля не превышает ±0,5 мк По техническим условиям головка МКМ удовлетворяет нормам ГОСТ 6934-54.

Кинематическая схема многооборотной измерительной головки ИГМ (фиг. 25, б) включает в себя измерительный стержень 1; два неравноплечих рычага 2 и 3. Длинное плечо рычага 3 заканчивается зубчатым сектором 4, а короткое плечо образовано штифтом 5; трибка 6 находится в зацеплении с сектором 4. На одной оси с трибкой 6 насажено зубчатое колесо 7, находящееся в зацеплении с центральной трибкой 8, несущей стрелку 9.

С центральной трибкой 8 находится в зацеплении колесо 10, несущее малую стрелку — указатель числа оборотов основной стрелки 9. Мертвый ход в механизме головки устраняется отвальным

волоском //. Арретир 12 обеспечивает подъем измерительного стержня.

Цапфы всех осей головки вращаются в каменных подшипниках; концы осей опираются на каменные подпятники, за счет чего повышается чувствительность головки в горизонтальном положении Механизм головки разгружен от ударов по линии измерения.

Крепление головки производится % за- гильзу по диаметру 8С 2а. Предусмотрено устройство для установки стрелки на нулевое деление шкалы.

Головка ИГМ имеет цену деления 0,001 мм при пределе измерения 0-М мм. Вся шкала разбита на 200 делений. Таким образом, общий предел измерения охватывается пятью оборотами стрелки. Измерительное усилие головки не превышает 200 Г при колебаниях его в пределах 50 Г. Погрешность показаний на всем диапазоне измерения укладывается в 5 мк, а в пределах ±30 делений (на любом обороте) не превышает 1 мк.

В часовой промышленности при измерении линейных размеров малогабаритных деталей (в пределах, примерно, до 3 мм) получили распространение рычажно-зубчатые измерительные головки типа МЧС и ММ, разработанные В. К. Кетлеровым (3-й Московский часовой завод). Эти головки имеют цену деления 0,001 мм при пределах измерения по шкале ±0,03 мм. Измерительное усилие головки К-6 (по типу МЧС) регулируется в пределах 50 или 200 Г Измерительное усилие головки ММ-3 составляет 30±10 Г. Погрешности показаний обеих головок не превышают ±0,5 мк при вариации показаний 0,25 мк.

Пружинные измерительные головки и приборы имеют существенные достоинства, благодаря которым их применение в машиностроении неизменно расширяется. Наиболее важным преимуществом пружинных приборов является отсутствие в них шарниров и зазоров, неизбежных в рычажных и зубчатых передачах. Это обеспечивает им высокую точность и постоянство показаний

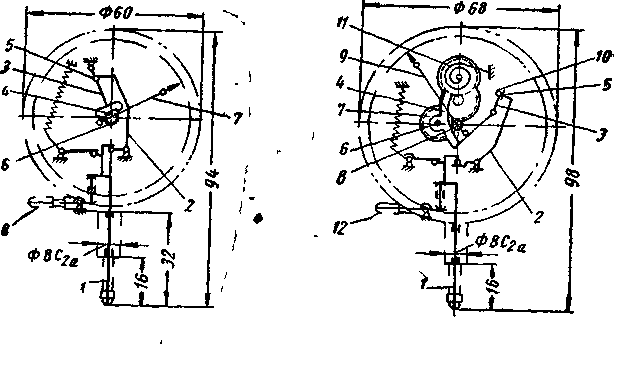

Микрокатор (пружинная измерительная головка) основан на использовании чувствительного элемента в виде скрученной ленты из специальной бронзы шириной 0,2—0,3 мм и толщиной 0,005— 0,012 мм.

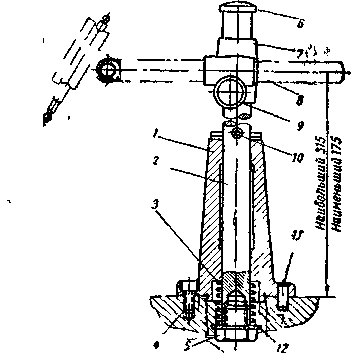

Внешний вид и схема действия микрокатора приведены на фиг. 26, а. Измерительный стержень / подвешен и может перемещаться на плоских пружинах 2. Скрученная лента 5 связана с измерительным стержнем / через угольник 4, подвешенный на плоской пружине 3.

При перемещении измерительного стержня вверх угольник 4 отклоняется в сторону, лента 5 растягивается и прикрепленная в средней ее части стрелка 9 перемещается относительно шкалы 10

Следовательно, в конструкции микрокатора линейная величина перемещения измерительного стержня растяжением скрученной ленты преобразуется в угловое перемещение стрелки. Регулирование величины перемещения стрелки 9 осуществляется изменением натяжения ленты 5 с помощью пружины 6 и шайб 7 и 8.

Стрелка микрокатора изготовлена из тонкого стеклянного трубчатого волоска. Плохая видимость стрелки первоначально ограничивала использование прибора. Однако в настоящее время видимость стрелки микрокатора значительно улучшена, за счет 'чего устранена утомляемость зрения контролера.

Подвеска измерительного стержня на плоских пружинах исключает трение и износы при его перемещениях. Быстрое успокоение стрелки обеспечивается масляным демпфером.

Фиг 26 Пружинные измерительные головки-о — микрокатор, б —оптикатор

Микрокаторы изготовляются рядом зарубежных фирм («Ио-гансон» в Швеции, «ФМЦ» в ГДР и др ) и широко применяются во многих странах.

В СССР выпуск микрокаторов освоен ЛИЗом. Микрокатор, в соответствии с ГОСТ 6933-54, выпускается с ценой деления 0,001 и 0,002 мм и пределами показаний по шкале ±0,03 и ±0,06 мм. Погрешность показаний микрокатора укладывается в пределы по ловины цены его деления. Измерительное усилие не превышает 200 Г при его колебании в пределах 30 Г. "

Намечено освоить на ЛИЗе выпуск микрокаторов с ценой деления 0,0005 и 0,0002 мм..

Оптикатор, созданный народным предприятием ФМЦ (ГДР), является сочетанием микрокатора с оптическим устройством. Схема действия оптикатора приведена на фиг. 26, б. Пучок лучей от источника света / проходит конденсор 2, штриховую пластину 3, збъектив 4 и попадает на зеркальце 5, установленное в средней части скрученной ленты. Отразившись от зеркальца, лучок лучей в виде светового пятна диаметром 5 мм со штрихом посередине падает на шкалу 6. В приборе предусмотрены указатели пределов поля допуска в виде двух цветных светофильтров, окрашивающих световое пятно («зайчик») в красный или зеленый цвет при переходе за границы поля допуска.

Таким образом, принципиальное отличие оптикатора от микро-катора заключается лишь в замене тонкой стеклянной стрелки по середине скрученной ленты на зеркальце, отражающем на шкалу световой «зайчик». Этим значительно облегчается отсчет показаний прибора.

Выпуск оптикаторов осваивает ЛИЗ. Они будут выпускаться с ценой деления 0,001, 0,0005 и 0,0002 мм при пределах измерения соответственно- ±0,125, ±0,060 и :гО,025 мм.

Оптикатор, как и микрокатор, имеет присоединительный диаметр трубки, равный 28 мм.

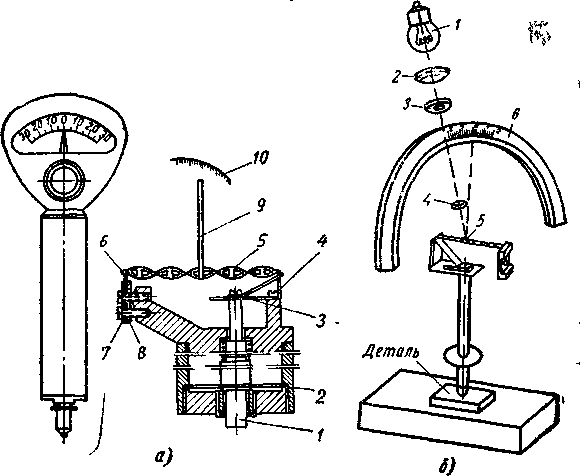

Пружинно-оптические приборы (фиг. 27) основаны на сочетании механического рычага, образованного пружинной передачей, с оптическим рычагом.

Устройство пружинно-оптического прибора МикроЗИЛ показано на фиг 27, а

В массивном чугунном основании / установлен измерительный столик 2, на который кладут проверяемую деталь Колебания размера детали вызывают перемещения измерительного стержня 3, передаваемые на подвижную скобу 4. Скоба 4 на двух параллельных плоских пружинах 5 подвешена к неподвижной скобе 6 и перемещается относительно нее.

В верхней части скоб 4 и 6 закреплена вторая пара параллельных плоских пружин 7, между которыми помещено основание стрелки 8. Верхний конец стрелки загнут в виде козырька 5 с прямой срезанной гранью и располагается между конденсором 10 и объективом 11.

Свет от лампочки 9 преобразуется конденсором 10 в пучок параллельных лучей, которые, пройдя объектив 11, освещают шкалу 12 Козырек 5 стрелки, преграждая путь части 'световых лучей, отбрасывает тень на шкалу 12 При перемещении стрелки будет перемещаться по шкале и затененный участок. По резко отмечающейся на шкале границе освещенного и затененного участков осуществляется отсчет показаний прибора.

Передаточное отношение пружинной системы определяется соотношением длины стрелки 8 и расстояния между двумя плоскими пружинами 7. Это отношение для прибора МикроЗИЛ составляет 120 1 Оптическая (система имеет передаточное отношение 10 : 1.

Следовательно, суммарное передаточное отношение равно 1200: 1.

Цена деления равна 0,0025 мм при пределе измерения 0,12 мм. Измерительное усилие 500 Г.

Погрешность показаний прибора укладывается в ±0,001 мм на крайних пределах шкалы при вариации 0,0005 мм Приборы Микро-

ЗИЛ были изготовлены Московским автомобильным заводом имени Лихачева для собственных нужд. ЛИЗ освоил производство таких приборов с ценой деления 0,001 и 0,002 мм.

фирма Шеффильд (США) выпускает подобные же приборы с ценой деления 0,001; 0,002 и 0,005 мм при увеличениях соответственно в 2000, 1000 и 500 раз.

Несколько видоизмененная модель пружинно-оптического прибора приведена на фиг. 27, б. Пружинная система этого прибора является полным повторением схемы предыдущего прибора

Фиг 27 Пружинно оптические приборы

Оптическая система включает дополнительную призму 1, преломляющую световые лучи и направляющую их на шкалу Введение этой призмы увеличивает передаточное отношение оптической системы

Шкала расположена в вертикальной плоскости, что облегчает наблюдение за ее делениями. Кожух 2 защищает шкалу от внешнего света, облегчая наблюдение за ее делениями. Настройка шкалы на нулевое деление производится по блоку концевых мер заданного размера или аттестованной образцовой детали. Настройка ведется регулировочным микрометрическим винтом 3, перемещающим подвижную скобу пружинной системы прибора.

Предварительно головка прибора устанавливается в требуемое положение по высоте маховичком 4.

Подобные приборы выпускаются той же фирмой Шеффильд с иеной деления 0,0001; 0,0002 и 0,0005 мм при увеличениях соответственно в 20000, 10000 и 5000 раз.

Отечественная инструментальная промышленность (ЛИЗ) освоила производство приборов по той же принципиальной схеме с ценой деления 0,0005 мм.

Пружинно-оптические приборы используются для непосредственных измерений наружных размеров и отверстий деталей с помощью несложных переходных устройств.

Индуктивные измерительные приборы строятся на использовании зависимости величины коэффициента самоиндукции реактивной катушки от изменения воздушного зазора в магнитной цепи. Их преимуществом являются крупные деления шкал; недостатком — малые пределы измерений по шкале.

Емкостные измерительные приборы основаны на применении конденсаторов, одна пластина которых остается неподвижной, в то время как другая связана с измерительным наконечником. Значение емкости определяется по шкале прибора, которая может быть тарирована непосредственно в линейных единицах. Относительная сложность емкостных измерительных устройств ограничила широкое производственное их распространение.

Пневматические измерительные приборы в сочетании со специальной контрольной оснасткой (калибрами и приспособлениями) получили исключительно широкое распространение в различных отраслях машиностроения при измерении размеров отверстий, валов, взаимного положения поверхностей деталей и т. п.

Принцип действия и область применения пневматических изме рительных приборов подробно изложены в главе V. • v

Комбинированные измерительные устройства

В ряде случаев появляется необходимость наряду с сортировкой деталей по предельным размерам иметь возможность оценить действительные значения проверяемых параметров.

Это имеет большое значение в конструкциях контрольно-сортировочных автоматов, автоматических устройств для контроля деталей в процессе обработки и в «светофорных» контрольных приспособлениях, особенно — многомерных.

Применение во всех подобных случаях бесшкальных датчиков затрудняет наладку, испытание и эксплуатацию соответствующих автоматических устройств и «светофорных» приспособлений, вынуждает использовать большое количество точно изготовленных установочных калибров или образцовых деталей.

Помимо того, работая на многомерном «светофорном» приспособлении контролер должен иметь возможность не только выявить брак, но и определить фактическую величину соответствующего перехода за границу поля допуска, без чего контроль теряет свои активные функции.

Потребность в сочетании автоматического контроля с визуальной оценкой по шкале действительных значений проверяемых ве-я личин привела к созданию комбинированных измерительных уст-' ройств, в которых перемещение измерительного стержня преобразуется одновременно различными методами.

Особенно эффективным оказывается сочетание электроконтактных измерительных устройств, которые лишь ограничивают предельные значения проверяемых элементов деталей, с визуальными (индикаторы часового типа, электроиндуктивные устройства, пневматические измерительные приборы и др.).

Объясняется это тем, что электроконтактные устройства просты в изготовлении и эксплуатации, удобны для использования в конструкциях «светофорных» приспособлений, легко поддаются автоматизации. С другой стороны, индуктивный, пневматический и другие визуальные методы позволяют легко оценить действительные значения проверяемых величин.

Таким образом, применение комбинированных датчиков позволяет:

а) использовать высокую производительность «светофорных» электроконтактных контрольных приспособлений при определении годности детали с одновременной оценкой действительных размеров проверяемой детали;

б) наблюдать при автоматическом контроле в процессе обработки за изменениями размеров обрабатываемых деталей, что создает чувство уверенности у рабочего за качество выполняемой им ^операции;

в) облегчить настройку и периодическую проверку, не прекра- ' щая работы контрольно-сортировочных автоматов, автоматических устройств для контроля в процессе обработки и многомерных «све тофорных» приспособлений. ч

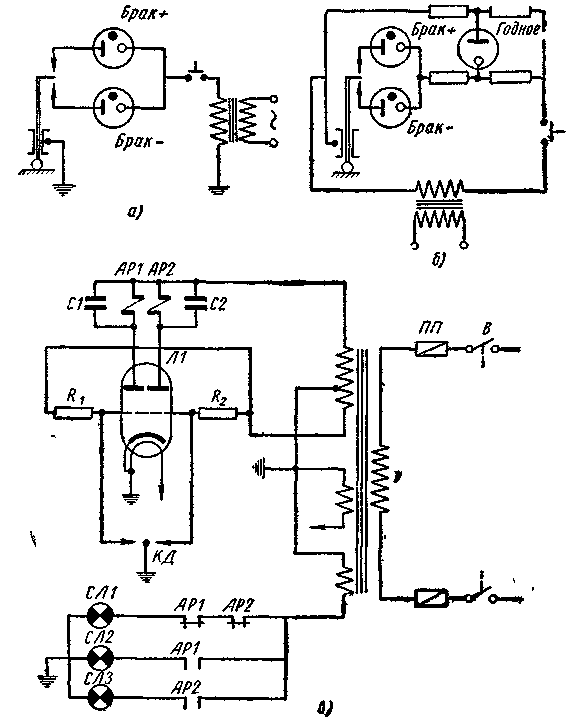

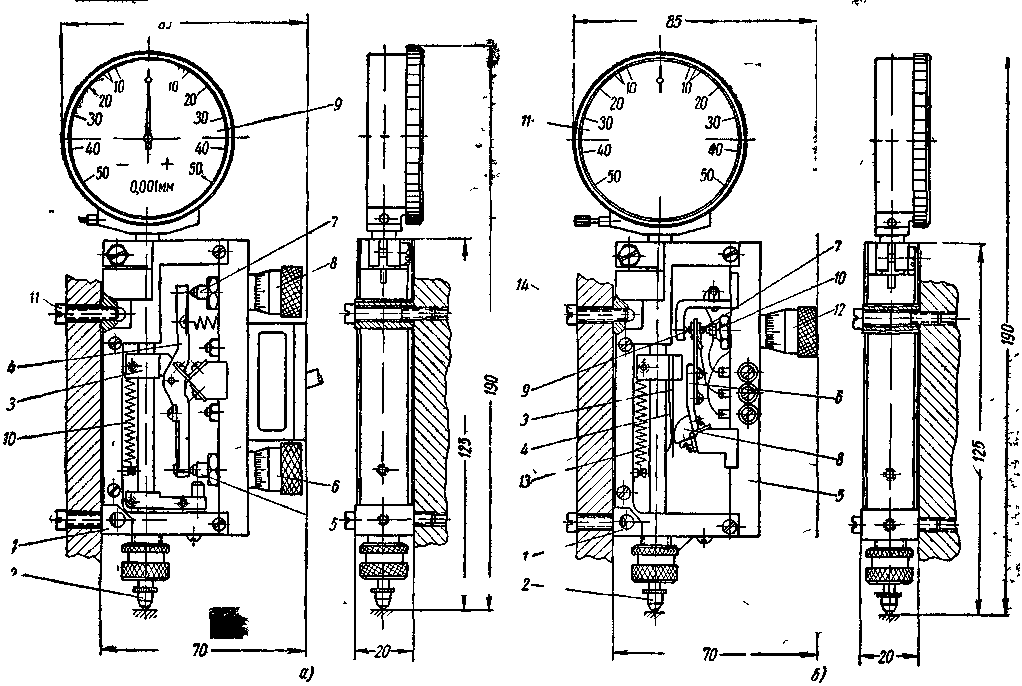

К этой группе измерительных устройств относятся выпускаемые :заводом «Калибр» предельные датчики БВ-779у (фиг. 28, а), пред-| назначенные для контроля предельных размеров деталей, и ампли-|тудные датчики БВ-634у (фиг. 28, б) — для контроля отклонений 'формы и расположения поверхностей деталей.

Рассмотрим устройство предельного датчика БВ-779у (фиг. ,28, а). В направляющих корпуса 1 перемещается измерительный

* стержень 2. На хомутике 3 стержня установлен наконечник, пере-яещения которого вызывают угловые отклонения рычага 4. Предельные отклонения рычаг(а замыкают один из контактов 5 и 7, по-южение которых регулируется настроечными винтами 6 и 8. По шкале рычажно-зубчатой измерительной головки 9 или ин-

гдикатора часового типа отсчитывается величина действительного

* отклонения измерительного стержня 2.

Измерительное усилие создается пружиной 10. Весь датчик закрепляется на приспособлении или приборе крепежными винтами 11.

Преимуществом данного датчика является отсчетная шкала, которая облегчает наладочнвш работы и позволяет определить раз-' мер имеющихся отклонений при обнаружении брака. Жесткое

Фиг. 28 Датчики электроконтактные со шкальными змерителя

крепление датчика за корп ^бильность работы.

Устройство амплитуднс |фиг. 28, б.

В направляющих корпуса 1 перемещается измерительный стер-I жень 2, несущий две пружины: плоскую 3 и поджимную 4. К крыш-! ке 5 на плоских пружинах подвешен рычаг 6, в верхней части ко-I торого находится контактный штифт 7. Рычаг 6 имеет также сек-! тор 8, к которому прижата пружина 3.

При поступательном движении измерительного стержня 2 сектор 8 обкатывается по пружине 3, вызывая поворот рычага 6. При предельных отклонениях рычага штифт 7 замыкает один из контактов — постоянный 9 или регулируемый 10. При упоре рычага в один из контактов начинается проскальзывание сектора 8 под пружиной 3, что дает возможность контроля отклонений от геометрической формы. В случае попадания брака по шкале индикатора 11 можно установить величину имеющегося от-; клонения формы. Настроечный винт 12 регулирует положение кон-\ такта 10 в зависимости от допуска на размер проверяемой детали. •. Пружина 13 создает измерительное усилие. Крепежные винты 14 |служат для крепления датчика на приспособления.

Датчики соответствуют требованиям и техническим условиям ГОСТ 3899-58.

Очевидно, что электроконтактными датчиками далеко не огра-|ничивается все многообразие комбинированных измерительных устройств. Однако именно электроконтактные датчики в сочетании с | различными механическими или пневматическими шкальными измерителями дают наилучшие результаты при автоматическом контроле и оказываются наиболее удобными и универсальными.

Применение датчиков других типов (индуктивных, фотоэлектрических, радиоизотопных и т. п.) при автоматизации контроля линейных размеров в современных условиях может быть признано целесообразным лишь в тех случаях, когда электроконтактный датчик почему-либо не может быть применен.

Так, индуктивный датчик может оказаться целесообразным при необходимости совмещения автоматического контроля с самопишу-'щим устройством для записи результатов измерений. Фотоэлектри-^ческий датчик наиболее удобен при автоматизации проекционных \ методов контроля.

В общем же случае автоматизации контроля линейных размеров следует стремиться к применению электроконтактных датчиков, по возможности, с отсчетными шкалами.

s 4 ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Помимо основных описанных выше устройств, правильность конструкции контрольных приспособлений, точность их работы, простота и удобство изготовления, простота эксплуатации определяются передаточными устройствами, узлами крепления измерительных устройств, механизмами для вращения проверяемых деталей, плитами, корпусами и др.

Ряд деталей и узлов, используемых в конструкциях контрольных приспособлений, является повторением соответствующих узлов и деталей станочных приспособлений. Так как последние достаточно широко освещены в литературе, то ограничимся лишь кратким рассмотрением отдельных деталей и узлов, характерных именно для контрольных приспособлений.

Передаточные устройства

Точность передачи отклонения проверяемого размера от детали к измерительному устройству имеет решающее значение для работы контрольных приспособлений.

Как правило, стержень измерительного устройства предохраняется от непосредственного соприкосновения с проверяемыми поверхностями деталей путем введения промежуточных подвижных элементов. Так, точные и сравнительно дорогие измерительные устройства предохраняются от повреждений и преждевременного износа. Кроме того, часто появляется необходимость по тем или иным конструктивным соображениям расположить измерительный наконечник на некотором расстоянии или в стороне от проверяемой детали. В ряде случаев возникает потребность использования промежуточных передач с передаточными отношениями больше или меньше единицы, чтобы обеспечить качественное и полное использование шкалы выбранного измерителя.

Таким образом, возникает необходимость включения в конструкции контрольных приспособлений передаточных устройств, состоящих из одного, а часто и из нескольких звеньев. Вполне очевидно, что погрешности подобных устройств ограничивают гоч-носгь работы приспособлений в целом.

Различаются передачи для прямолинейных и угловых перемещений.

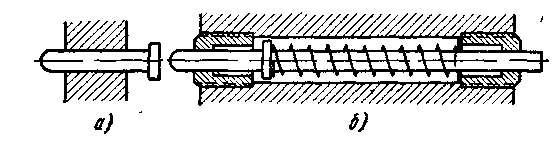

Передачи с прямолинейным перемещением осуществляются на цилиндрических, призматических и прямоугольных направляющих, с трением скольжения или трением качения — на 1париках и направляющими на плоских пружинах.

Наиболее простым видом передачи являются цилиндрические короткие стержни, перемещающиеся во втулке (фиг. 29, а) или длинные стержни, перемещающиеся в двух соосно расположенных втулках (фиг. 29, б). В последнем случае оба направляющих участка втулок должны быть разнесены возможно дальше друг от друга, что снижает погрешность за счет зазоров между ними, а направляющие участки втулок должны быть возможно более короткими — это уменьшает влияние имеющейся несоосности втулок.

На точность работы описанных передаточных устройств влиярт их износ. Этого недостатка совершенно лишены передачи на плоских пружинах (фиг. 30).

Фиг. 29. Промежуточные цилиндрические стержни.

Фиг. 30. Передача индикаторная «а плоских пружинах.

4.

Подвижная планка закрепляется на двух или четырех параллельных плоских пружинах. На фиг>ре приведены два типа конструктивного оформления передачи, на описании которой мы не останавливаемся, так как конструкция понятна из чертежа.

Преимуществом передач на плоских пружинах является высо-, кая чувствительность их при полном отсутствии износа и трения Внутренними трениями вследствие внутренних напряжений металла в данном случае пренебрегают.

Необходимое измерительное усилие обеспечивается изменением толщины, ширины или длины пружин.

В передачах на плоских пружинах исключается перекос подвижной планки с измерительным наконечником и не требуется никаких дополнительных устройств для предотвращения ее поворотов или поперечных перемещений.

Следует иметь в виду, что передачи на плоских пружинах огра ничивают прямолинейные перемещения (примерно до 1 мм).

Плоские пружины изготовляются из пружинной стальной ле,н-ты толщиной 0,3 мм. Ширина их определяется конструктивными соображениями и, как правило, принимается в пределах от 8 до 12 мм, а "длина — от 40 до 80 мм.

Благодаря исключительным их достоинствам, передачи на плоских пружинах получают все более широкое распространение в конструкциях различных контрольных приспособлений. Применяются ч «они и в конструкциях измерительных устройств, как, например, в пружинных измерительных головках (см. фиг. 26) и пружинно-оптических приборах (см. фиг. 27).

Вместе с тем, следует учитывать необходимость качественного -изготовления любых передач на плоских пружинах. При небрежном изготовлении плоских пружин, использовании для этой цели некачественной стальной ленты, при коррозии плоских пружин и других подобных дефектах теряются все преимущества этих передач, они приводят к значительным погрешностям измерения и быстро ломаются.

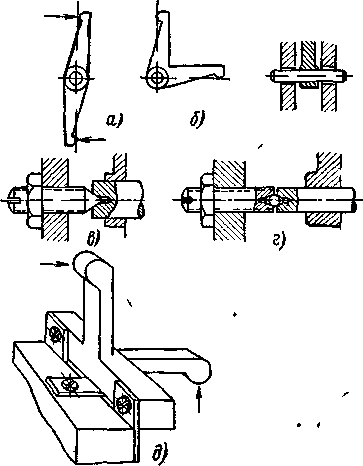

Передачи для угловых перемещений осуществляются всевозможными рычагами, качающимися на цилиндрических, сферических и конических цапфах, на шарикоподшипниках и плоских пружинах.

Рычажные передачи служат для преобразования линейных перемещений в угловые, для перемены направления линейного перемещения (фиг. 31, а и б), а также для увеличения передаточного отношения.

Рычажные передачи применяются с передаточным отношением 1 : 1 (когда требуется лишь изменить направление перемещения), с повышающими передаточными отношениями до 5: 1 и с понижающими передаточными отношениями до 1 :5.

Повышающие передаточные отношения применяются при необходимости увеличения измерительного импульса (т. е. отклонения проверяемого размера детали) с тем, чтобы полностью уловить его измерителем, установленным на контрольном приспособлении. Так,

€сли при проверке на приспособлении индикатором с ценой деления 0,01 мм детали, имеющей линейный допуск 0,02 мм, была использована повышающая рычажная передача с передаточным отношением 5: 1, то проверяемый допуск детали соответствовал уже , не двум, а десяти делениям по шкале.

Понижающие передаточные отношения применяются при необходимости уменьшения измерительного импульса с тем, чтобы правильнее и в более полной ме-использовать возможности соответствующего изме-^рителя. Так, пои использова. |нии в приспособлении индикатора часового тина с це-1иой деления 0,01 мч необходимо избрать такое передаточное отношение, чтобы воз-|можные отклонения стрелки яндикатора не превышали |}/2 оборота по шкале, т. е. эыли меньше 0,5 мм.

Фиг 31 Рычажные передачи

Контактные поверхности Црычагов должны быть твердыми и шлифованными. Конструкция рычагов должна Цбыть такой, чтобы предельно снизить вероятность погрешностей измерения за счет износа контактных поверхностей и нарушения передаточного отношения. Для этого необходимо обеспечить точечный контакт концов рычага с поверхностями предыдущего и последующего переда-.точных звеньев; точечный контакт обеспечивается сопряжением |сферы и плоскости. 'Кроме того, для этого необходимо предельно деныпить проскальзывание в местах контакта по концам рычага.

Резкое сокращение проскальзывания достигается размещением эбеих контактных поверхностей рычага на оси его качания.

Сохранение передаточного отношения достигается равенством алеч рычага в пределах нескольких десятых миллиметра.

При конструктивной невозможности размещения точек контакта линии, проходящей через ось качания рычага, они должны быть внесены с нее на одинаковую для обеих точек контакта угловую величину.

Рычажные передачи должны обеспечивать высокую чувстви-Ртельность к малым отклонениям проверяемых размеров. Это тре-ибует, помимо правильной формы и размеров, беззазорной подвески [ рычага относительно оси его качания.

Наибольшие возможности образования погрешностей за счет износа и возникновения зазоров имеет подвеска рычагов на цилиндрических цапфах (фиг. 31, б). Цилиндрические цапфы наиболее просты в изготовлении, но в них полностью отсутствует возможность компенсации и регулирования зазоров, получающихся при износе.

Несколько сложнее в изготовлении подвеска рычагов на конических (фиг. 31, в) и шариковых (фиг. 31, г) цапфах.

Однако значительным преимуществом этих цапф является легкость компенсации и регулирования как первоначальных зазоров так и зазоров, возникающих при износе передачи.

Той же цели устранения погрешностей за счет возникновения зазоров служат подвески рычагов на шариковых подшипниках, которые не получили распространения в конструкциях контрольныл приспособлений, несмотря на высокую их чувствительность к малым угловым перемещениям, что подтверждается успешным их применением в подшипниковой промышленности.

Наилучшие результаты с точки зрения исключения зазоров, вызывающих погрещности в подвеске и качании рычагов, дают плоские пружины, которые по своей форме, размерам (кроме длины) и способам крепления сходны с пружинами направляющих систем для прямолинейных передач.

Наиболее простым является случай подвески рычага на одной или двух плоских пружинах, примененный в конструкции электроконтактного датчика (см. фиг. 28). Эта подвеска весьма чувствительна, но может явиться источником погрешностей изме рения вследствие нарушения положения оси качания рычага.

Подвеска рычага на двух парах крестообразно расположен ных плоских пружин (фиг. 31, д) требует некоторого увеличения габаритов передачи, но в то же время является наиболее надежной и точной в работе.

Узлы крепления измерительных устройств

Правильное крепление измерительных устройств (индикаторов, миниметров, электроконтактных датчиков и др.) имеет серьезное значение для нормальной работы контрольного приспособления.

Гнездо, в котором закрепляется измерительное устройство, должно обеспечить ему нужное направление относительно измеряемой детали и передаточных звеньев приспособления, обеспечить полную надежность установки, исключающую произвольные смещения во время работы.

Кроме того, крепление измерителя должно быть таким, чтобы исключить пережимы гильз и трубок, приводящие к заеданиям измерительных стержней.

Рассмотрим методы крепления на контрольных приспособлениях индикаторов, являющихся измерителями, наиболее широко применяемыми в конструкциях контрольных приспособлений.

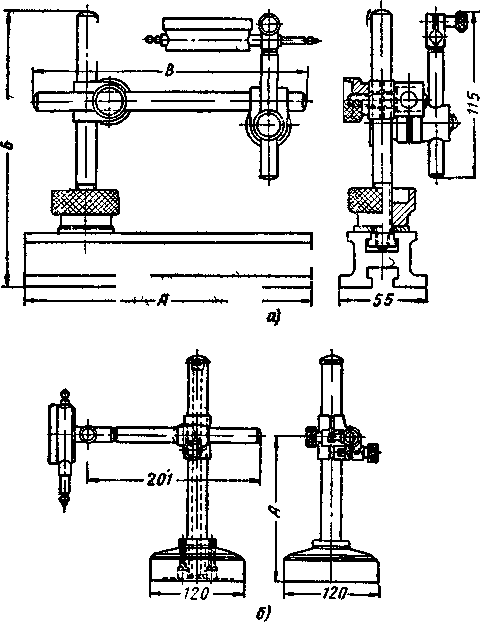

На фиг. 32 приведены различные методы крепления в контрольных приспособлениях индикаторов часового типа за гильзу и за ушко.

Широко распространено крепление индикаторов за гильзу диаметром 8С2а (фиг. 32, а). Гильзу индикатора вводят в разрезную

I*

Фиг. 32. Стойки для крепления индикаторов.

ввтулку 1, которая установлена в соответствующем гнезде приспо-|собления, и обжимают ее винтом 2. При этом имеется возможность продольного перемещения индикатора в разрезной втулке для выбора желательного натяга измерительного стержня и рабочего участка шкалы.

\

Цилиндрический хвостовик В стойки запрессовывается в соответствующий корпус приспособления. Размер А принимается из конструктивных соображений.

Следует отметить, что все описанные способы крепления по гильзе могут осуществляться лишь в тех случаях, когда измерительный стержень индикатора непосредственно соприкасается с проверяемой поверхностью детали.

Крепление индикатора за ушко исключает возможность заеданий измерительного стержня за счет обжима гильзы. Различные способы подобного крепления показаны на фиг. 32, г, д и е Однако крепление за ушко не обеспечивает продольной перестановки индикатора и выбора участка его работы с тем, чтобы обеспечить равномерный износ механизма индикатора на всем диапазоне его работы Схема крепления за ушко, показанная на фиг. 32, е, частично устраняет этот недостаток.

На фиг. 33 приведены различные конструкции узлов крепления индикаторов за гильзу с помощью разрезных втулок при условии, когда измерительные стержни соприкасаются с поверхностями проверяемых деталей не непосредственно, а через промежуточные детали (штифты или рычаги).

Узел (гнездо) с промежуточным штифтом представлен на фиг. 33, а.

Корпус 8 устанавливается в приспособлении. В корпусе на резь' бе установлена регулируемая втулка 2, в отверстии которой пере мещается промежуточный цилиндрический штифт /.

Внешний конец штифта / соприкасается с проверяемой поверх ностью детали, другой конец его плоским торцом соприкасается с наконечником индикатора 7, закрепленного в том же корпусе винтом 6 через разрезную йтулку 5.

Рычажок 3 служит для отвода измерительного стержня индикатора. Пружина 4 обеспечивает постоянство контакта штифта 1 с деталью. Откидной кожух 11 прикрывает индикатор, предохраняя его от внешних повреждений.

Крепление всего индикаторного гнезда на корпусе контрольного приспособления осуществляется двумя установочными штифтами 9 и двумя болтами 10.

Следует отметить, что регулированием втулки 2 удается изменять натяг индикатора, т. е. выбирать участок его шкалы для работы.

На фиг. 33, б приведен узел, подобный описанному, все отличие которого от предыдущего состоит в отсутствии отводного рычажка и защитного кожуха для индикатора.

На фиг. 33, в показан узел с угловой передачей на индикатор.

Корпус 1 передачи через ушко 2 и при помощи винта 3 закреп-[яется в контрольном приспособлении.

По форме рычажка 4 различают два типа данной передачи II ип I — плечи рычажка лежат в одной плоскости и тип II — плеча (ычажка лежат в перпендикулярных плоскостях).

Фиг 33 Индикаторные гнезда с промежуточными передачами

^ Данная конструкция работает с передаточным отношением 1:1-Узел с увеличивающей угловой передачей приведен на фиг. 33, г. >собенность этой передачи заключается в том, что перемещения1 ромежуточного цилиндрического штифта передаются на наконеч-ик индикатора не непосредственно, а через увеличивающий угловой 'Ычаг, отношение плеч 1\ и 12 которого и определяет передаточное тношение передачи, принимаемое, как правило, 2:1.

При необходимости установки индикатора на контрольном при-:Чособлении в различных положениях по высоте и вылету, а так-Ч при необходимости отвода его в сторону от рабочего положения сзывается весьма удобной поворотная стойка (фиг. 34). I Стойка состоит из колонки 1, которая установочными штифта-I 11 и винтами 4 крепится на плоскости контрольного приспособ-"ения R колпнкр / пягппложеня скалка 2. имеющая возможность

вертикального в ней перемещения, ограничиваемого — вниз ш том 10 и вверх пружиной 3, шайбой 12 и винтом 5.

Индикатор крепится за ушко на валике 8, который выдвиг ся на нужную длину относительно оси скалки 2 в разрезной за ной втулке 7 с винтом 9. Кроме того, может меняться и положеще;

•по высоте разрезной втулки 7, которая может подниматься до о

ничителя 6.

Таким образом, положение индикатора на поворотной

может регулироваться в широких пределах по высоте, по радиус

закрепления относительно ос скалки 2 и по углу положени: относительно этой оси.

На верхнем торце коло / предусмотрены четыре пр матических паза, в кото входит штифт 10, запрессов ныи в скалку 2.

Пружина 3 надежно при гивает скалку с установлен! индикатором вниз до устано штифта 10 в призматичес пазы.

Фиг 34 Поворотная индикаторная стойка

При необходимости отв индикатора из позицчи из рения скалка оттягивается много вверх (преодолевая у лие пружины), поворачивае и вновь опускается с устан кой штифта 10 уже в друг расположенные под угл призматические пазы. При необходимости значительных перемещений индикаторов

«тлите контрольного приспособления, а также при осуществлен!

•одним индикатором проверки нескольких самостоятельных разм ^ров детали находят широкое применение нормализованные подви ные подставки, на которых закрепляются индикаторы.

На фиг. 35 приведены два типа таких подставок: с узким удл ненным призматическим основанием (фиг. 35, а) и с квадратны плоским основанием (фиг. 35, б)

Обе подставки являются регулируемыми, позволяя установит индикатор в любое положение, так же как это делается в прив денной выше поворотной стойке.

Каждая из подставок имеет два типоразмера.

Индикатор в подставках можно закреплять или по гиль; (фиг. 35, а), или за ушко (фиг. 35, б).

Из двух приведенных подставок более удобной применительн к конструкциям контрольных приспособлений является вторая -с квадратным основанием 120 X 120 мм; эта подставка массивне и устойчивее.

J

Следует заметить, что большое значение имеет правильный вы-ор поверхностей контакта между проверяемыми и передаточны-|ми деталями, а также между отдельными звеньями передаточных механизмов.

Можно рекомендовать следующие сочетания форм контактных поверхностей:

а) при измерении плоских поверхностей деталей измерительный наконечник должен иметь сферическую поверхность;

|

Размеры в ям

|

|||

|

1

|

В

|

б

|

|

|

240

|

265

|

200

|

|

|

ISO

|

165

|

150

|

|

|

А в мм

|

|||

|

max

|

mm

|

||

|

130

|

|

||

|

230

|

|

||

Фш 35. Подвижные лодставки с индикаторами

б) при измерении сферических поверхностей измерительный наконечник должен иметь плоскую поверхность;

в) при измерении наружных цилиндрических поверхностей измерительный наконечник должен иметь форму лезвия ножа.

Однако в последних двух случаях следует учитывать, что износ

плоских и ножеобразных наконечников может вызвать заметные

погрешности измерения.^Чтобы избежать подобных погрешностей,

1 необходимо следить за износом измерительных поверхностей на-

'конечников, устраняя его своевременно. Иногда, при измерении

• наружных цилиндрических и сферических поверхностей деталей

применяют сферические наконечники. Это исключает влияние из-

коса измерительной поверхности наконечника, но требует, чтобы его ось была точно совмещена с осью проверяемой детали.

При измерении внутренних цилиндрических и сферических поверхностей деталей применяются сферические наконечники (полные или срезанные).

Подвижные элементы

Конструкции многих контрольных приспособлений включают различные подвижные элементы: узлы и детали с продольным перемещением, вращающиеся шпиндели и т. п.

Легкость, плавность и точность (отсутствие зазоров) движения подвижных элементов зависит от коэффициента трения в направляющих и соотношения размеров самих направляющих. При этом все направляющие различаются по тому, работают ли они с трением скольжения или с трением качения.

В зависимости от требуемой точности и чисел оборотов при вращении шпинделей они устанавливаются на цилиндрических втулках, на конусных поверхностях, на упорных шарикоподшипниках или насыпных шариках и т. п.

Привод шпинделей во вращение осуществляют ручным путем, от электродвигателя (через соответствующие редукторы), от пневматических и гидравлических цилиндров. Выбор способа осуществления вращательного движения определяется требуемым для этого усилием, числами оборотов >и необходимой пропускной способностью контрольного приспособления.

Необходимо тщательно продумывать вопрос об обеспечении достаточной и правильной смазки вращающихся поверхностей.

Конструкции шпинделей описаны в специальной литературе [7], [12] и рассматриваются- ниже при рассмотрении различных контрольных приспособлений.

Передачи на прямоугольных и призматических направляющих с трением скольжения мало приемлемы в конструкциях контрольных приспособлений ввиду большой их подверженности износу и трудности устранения зазоров, получающихся при износе.

Значительно более рациональными являются направляющие с трением качения в виде кареток, подвешенных боковыми призматическими пазами на шариках или установленных на трех шариках; описание их приведено ниже, в главе IV.

Направляющие с трением качения широко применяются в кон-с1фукциях контрольных приспособлений для проверки зубчатых колес и в других случаях, когда требуется перемещение деталей более или менее значительного веса при высокой чувствительности к малым отклонениям проверяемых размеров.

Установи и образцовые детали

Большое значение в конструкциях контрольных приспособлений имеют установы и образцовые детали. Не являясь (большей, частью) элементами самого приспособления, они в значительной степени определяют правильность его работы и эксплуатации.

При относительных методах измерения установи и образцовые - детали предназначаются для настройки измерительных устройств приспособлений. При абсолютных методах измерения они используются для контроля надежности и стабильности работы самого приспособления, для периодического наблюдения за износом ос-1 новных его узлов.

Применение установов и образцовых деталей позволяет не только хорошо подготовить контрольное приспособление к работе, но также быстро и удобно проверить общее его состояние и выявить нарушения правильной его наладки непосредственно в ходе эксплуатации.

Установ предназначается, в основном, для тарирования шкалы измерительного устройства приспособления или для установки этой шкалы на нулевое деление.

Примерами установов могут служить плоско-параллельные концевые меры длины, кольца для наладки пневматических измерительных приборов при контроле- отверстий, втулкц*для установления расчетных межцентровых расстояний в приспособлениях для двухпрофильного контроля зубчатых колес и т. п. Как видно из , приведенных примеров, установы не повторяют формы и габаритные размеры проверяемых деталей.

Все многообразие установов, применяемых в конструкциях контрольных приспособлений, можно разделить на следующие три группы:)

а) установы, являющиеся самостоятельными добавлениями к приспособлениям и непосредственно с ними "не связанные;

б) установы, которые при настройке измерительных устройств приспособлений ставят на вспомогательные поверхности, специ* ально для них предусматриваемые и точно координированные от-юсительно базирующих устройств приспособлений;

в) установы, стационарно закрепляемые <в контрольных приспособлениях.

Установы широко применяются в контрольных приспособлениях со шкальными измерительными устройствами, когда требуется определить числовые значения проверяемых размеров деталей.

Образцовая деталь повторяет основные проверяемые и установочные размеры контролируемой детали и при установке в приспособлении на его базирующих устройствах служит не только для настройки и проверки измерительных устройств, но и для проверки общего состояния и работоспособности приспособления в целом. Образцовая деталь имеет более широкое назначение, чем установ. Вместе с тем, как правило, нет необходимости в том, чтобы об^ разцовая деталь повторяла всю конфигурацию (порой весьма сложную) проверяемой детали.

В образцовой детали необходимо сосредоточить все базовые и проверяемые поверхности, а также поверхности, на которые действуют зажимы приспособления. Таким образом, образцовая деталь должна включать те поверхности проверяемой детали, которые так или иначе используются в работе контрольного приспособле-

ний. Прочие элементы и поверхности проверяемой детали, не участвующие в работе контрольного приспособления, могут не повторяться в образцовой детали. Поэтому образцовая деталь часто представляет собой или упрощенное повторение проверяемой детали, или же повторение лишь отдельных ее частей.

По своей конструкции установы и образцовые детали бывают исключительно разнообразны и единого правила их построения дать нельзя. Примеры конструктивного оформления установов и образцовых деталей рассматриваются в последующих главах при описании контрольных приспособлений.

Все рабочие размеры установов и образцовых деталей необходимо выдерживать с высокой точностью. В общем случае можно рекомендовать, чтобы допуски на изготовление установов и образцовых деталей не превышали 10% проверяемых отклонений деталей.

Действительный размер установа или образцовой детали, проверенный с высокой точностью универсальными измерительными средствами, должен быть учтен при наладке приспособления в виде определенной поправки.

Нормали деталей и узлов контрольных приспособлений

Задачи неуклонного повышения качества продукции отечественного машиностроения и быстрый рост удельного веса контрольных приспособлений в общем объеме всех средств производственного контроля повышают требования к контрольно-измерительной оснастке. Это означает, что при подготовке производства нового объекта или его модернизации предприятие должно спроектировать и изготовить значительную номенклатуру специализированных контрольных приспособлений.

Широкая разработка нормалей узлов и деталей контрольных приспособлений, предельная унификация их с узлами и деталями станочных приспособлений позволяет существенно облегчить и ускорить проектирование и изготовление контрольных приспособлений.

Следует стремиться к тому, чтобы в спецификацию деталей среднего контрольного приспособления входило не менее 50—60% нормализованных деталей. Это означает, что более половины деталей, входящих в конструкцию приспособления, не подлежит деталированию при разработке рабочих чертежей, что сокращает время, необходимое на проектирование; кроме того, более половины деталей, входящих в приспособление, поступает непосредственно со складов инструментального цеха. Это сокращает и время, необходимое для изготовления приспособлений, и стоимость их.

Весьма желательной является также широкая унификация деталей приспособлений с деталями основного производства завода (крепежные детали, пружины и т. п.).

Оформлению в виде нормалей подлежат прежде всего крепежные детали: все виды и размеры болтов, винтов, гаек, штифтов, прокладок, шайб и др.

Альбомы нормалей деталей и узлов контрольных приспособлений должны включать: плоские и сферические установочные опоры; различные зажимные устройства (рычажные, пружинные, байонетные и др.); пневматические цилиндры, краны, регуляторы давления и арматуру к ним; измерительные устройства (различные индикаторы, глубиномеры и т. п.); пневматические и электрические датчики; передачи для прямолинейных и угловых перемещений; узлы крепления измерительных устройств и кожухи для защиты их от внешних толчков; плиты для контрольных приспособлений; бабки центровые с подвижными и неподвижными центрами; редукторы для снижения оборотов электродвигателя; масленки; рукоятки; маховички и др.

Ряд подобных нормалей приведен и описан выше (см. фиг. 1, 14—19, 23, 29—35).

Отдельные примеры нормалей узлов и деталей контрольных приспособлений с основными размерами и характеристиками приведены в конце книги в приложении.

Нормали литых заготовок (прямоугольные и круглые плиты для корпусов и приспособлений, угольники и кронштейны) имеют особенно большое значение. Получение специального литья, связанного с изготовлением моделей, требует значительно больше времени и средств.

В виде нормалей должны оформляться не только детали и узлы контрольных приспособлений, но и целиком отдельные конструкции приспособлений.

Однако нормализация деталей и узлов приспособлений, а также и целиком контрольных приспособлений в пределах какого-то одного предприятия и даже целой отрасли машиностроения, при всем ее значении, не является достаточной. Подобная нормализация не решает вопроса быстрого и оперативного создания контрольных приспособлений путем сборки их из унифицированных для всей промышленности агрегатов, которые могли бы централизованно изготовляться крупными сериями.

Применение принципа агрегатирования, т. е. централизованной разработки и производства широкой номенклатуры важнейших и наиболее трудоемких узлов контрольных приспособлений (корпусов со стойками, измерительных блоков, приводных механизмов и т. п.) должно резко снизить сроки проектирования, изготовления и отладки контрольных приспособлений, одновременно значительно повышая их качество.

Следует отметить, что в ряде европейских стран (ГДР, ФРГ, Швеция и др.), как это видно из литературных источников, наметилась тенденция развития «сборных» контрольных приспособлений, т. е. приспособлений универсального типа, собираемых из унифицированных узлов и допускающих легкую переналадку.

Очевидно, система сборных контрольных приспособлений может получить распространение и в отечественной промышленности, особенно в условиях работы предприятий среднесерийного и мелкосерийного производства.

ПРИЛОЖЕНИЯ