- •1. Техническое задание

- •1.1. Обоснование объекта проектирования.

- •1.2. Требования к проектируемому изделию.

- •1.3. Требования к материалам.

- •2. Техническое предложение.

- •2.1. Анализ направлений моды.

- •2.2. Анализ моделей аналогов с позиции развития современной моды.

- •2.3. Разработка моделей предложений.

- •2.4. Обоснование выбора оптимального варианта решения новой модели.

- •2.5. Выбор материалов для проектируемого изделия.

- •3. Эскизный проект.

- •3.1. Технический эскиз

- •3.2. Выбор и обоснование метода конструирования.

- •3.3. Разработка первичной конструкции образца модели.

- •3.4. Разработка первичных шаблонов лекал.

- •3.5. Разработка первичного образца изделия в макете.

- •4. Технический проект.

- •4.1. Разработка конструкции проектируемого изделия.

- •4.1.1. Исходные данные для построения чертежей конструкции изделия.

- •4.1.2. Построение чертежа конструкции.

- •5. Рабочий проект.

- •6.1. Разработка чертежей лекал проектируемого изделия.

- •6.1.1. Разработка чертежей лекал основных деталей.

- •5.1.2. Разработка лекал производных деталей.

- •5.1.3. Разработка вспомогательных лекал.

- •5.2. Разработка градационных чертежей лекал проектируемой модели.

- •5.3. Разработка технического описания на модель.

- •5.3.1. Раскладка лекал.

- •5.3.2. Техническое описание на модель.

6.1. Разработка чертежей лекал проектируемого изделия.

6.1.1. Разработка чертежей лекал основных деталей.

Разработка чертежей лекал основных деталей является наиболее ответственным моментом, так как на базе этих лекал разрабатывают лекала всех производных деталей.

Работу осуществляют в 4 этапа:

-

Проверка чертежа конструкции изделия, изготовление шаблонов.

-

Внесение внутренних изменений в шаблоны деталей;

-

Внесение внешних изменений в шаблоны деталей;

-

Оформление лекал деталей изделия;

Исходные данные:

1. Сведение об изделии и его категории качества.

2.Чертеж конструкции.

3. Свойства материала (усадка, толщина материала, осыпаемость, способность к технологическим деформациям).

4. Методы обработки, технологическое оборудование и организационная форма производства.

1) Внесение внутренних изменений.

При пошиве изделия, главным образом в процессе ВТО происходят изменения линейных размеров деталей, вызванные усадкой материалов. Усадка происходит по длине и ширине. Чтобы параметры готового изделия соответствовали проектируемым, необходимо увеличить размеры его деталей на величину усадки материалов.

внутренние изменение на усадку рассчитывается по формуле:

∆i=0,5y/100*ai,

где ∆I –ширина вклеиваемых полос.

Y- процент усадки ткани по основе и утку.

ai- размер соответствуещего участка детали.

Усадка 0=y=0,7

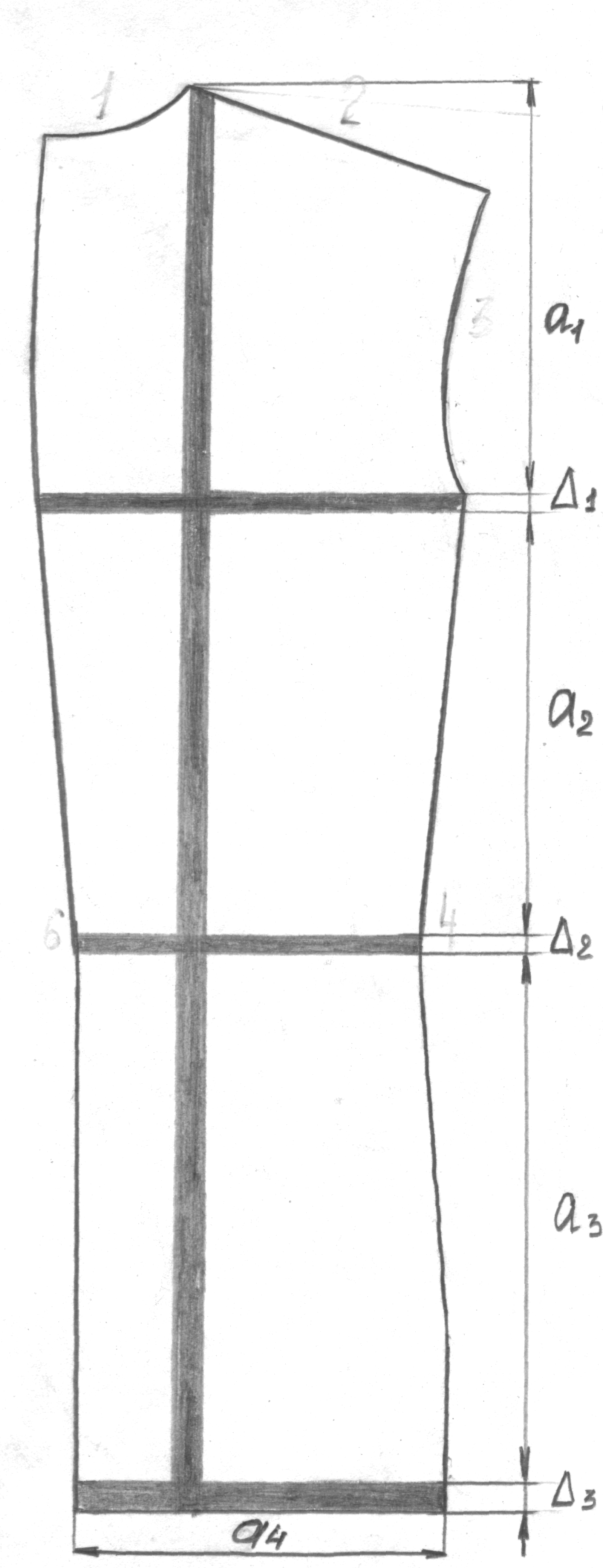

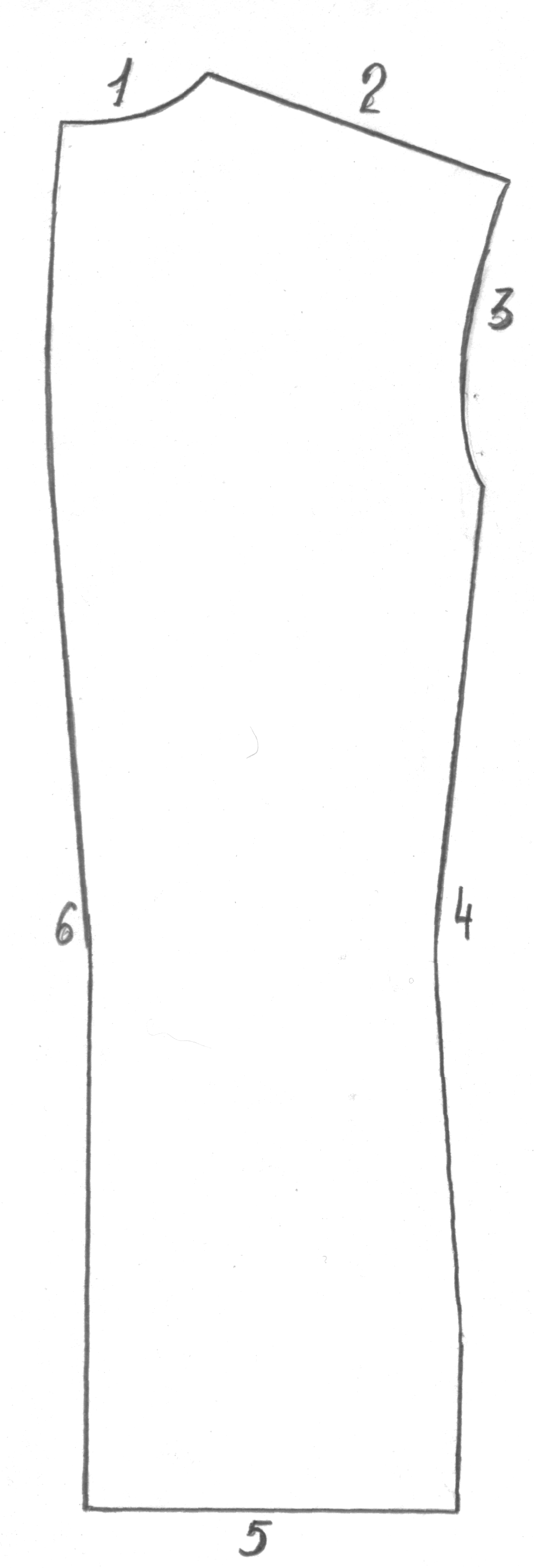

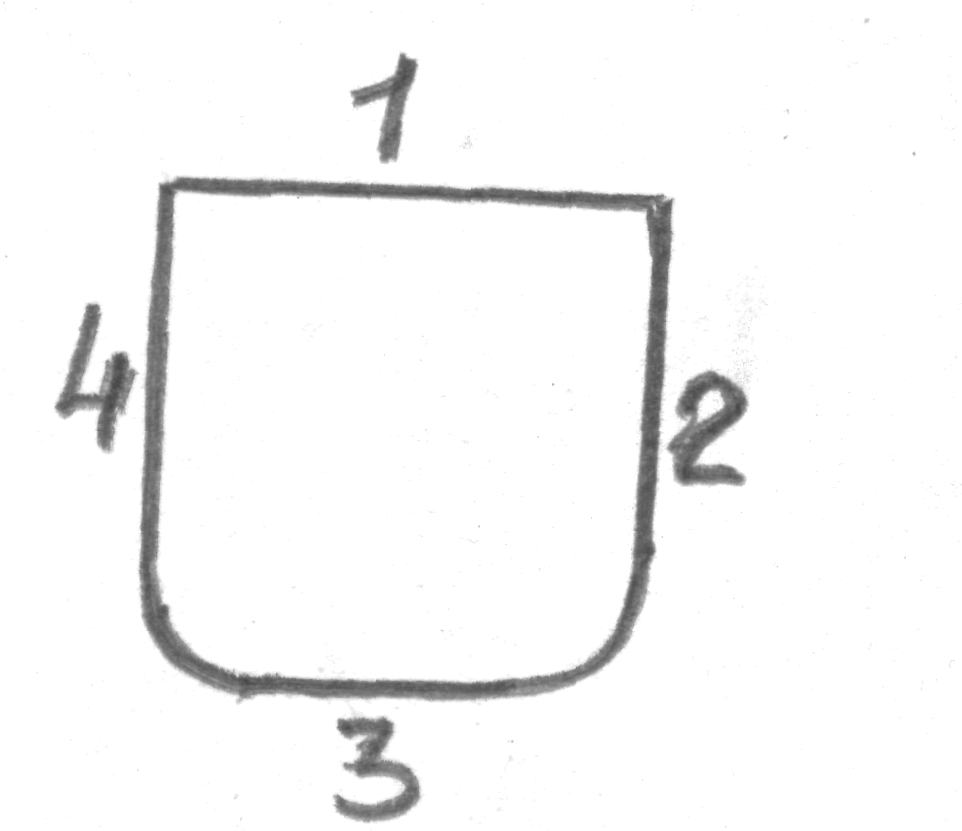

Табл.№ 8. Внесение внутренних изменений.

|

наименование детали

|

Эскиз детали

|

Обозначение участка ai-см

|

Обозначение изменения di,см

|

|

Спинка

|

|

а1=29,2 а2=20,7 а3=29 а4=20,1 |

∆1=0,1 ∆2=0,07 ∆3=0,1 ∆4=0,07 |

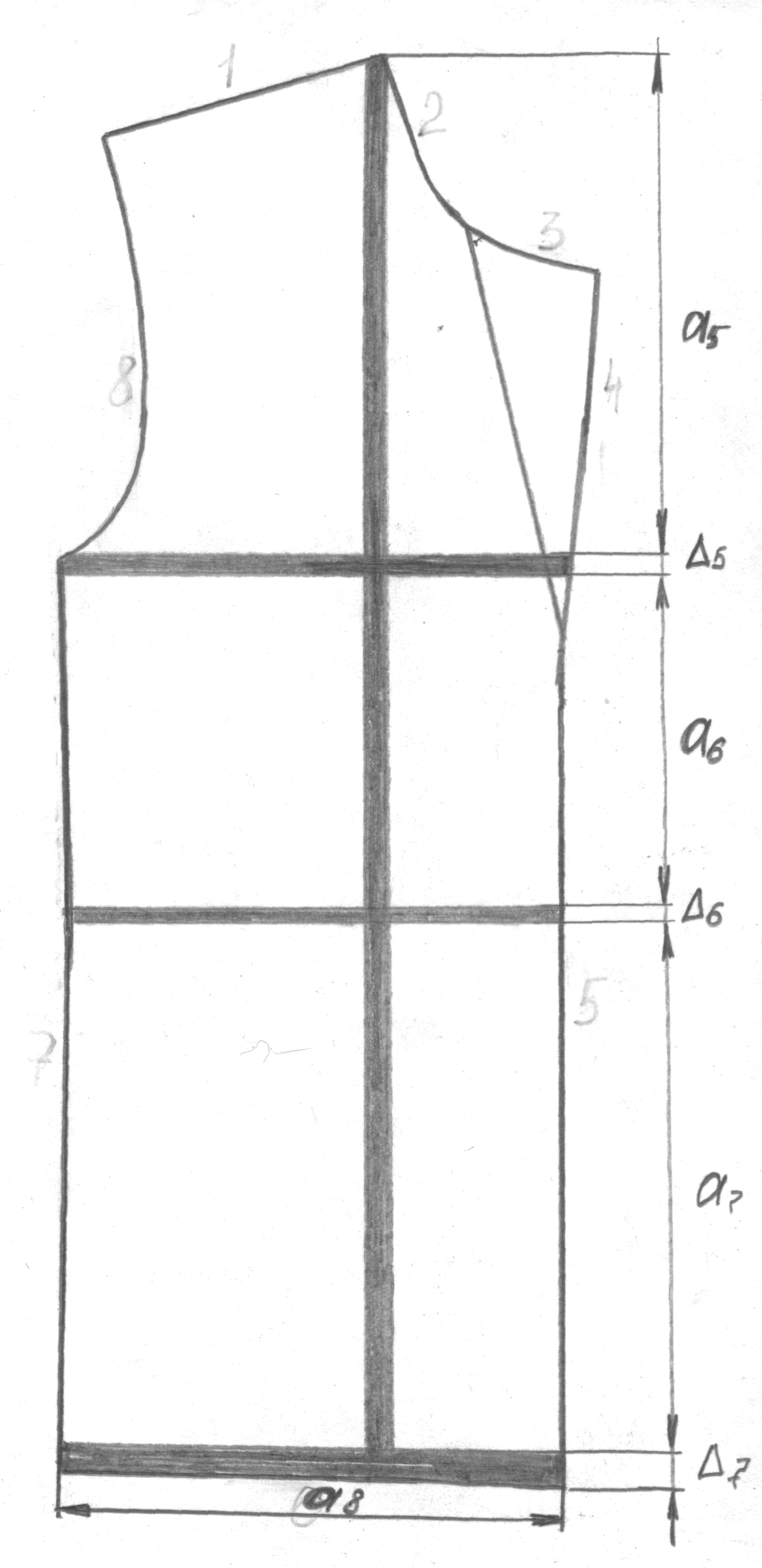

|

Полочка

|

|

а5=27,8 а6=20,7 а7=29 а8=29 |

∆5=0,09 ∆6=0,07 ∆7=0,1 ∆8=0,1 |

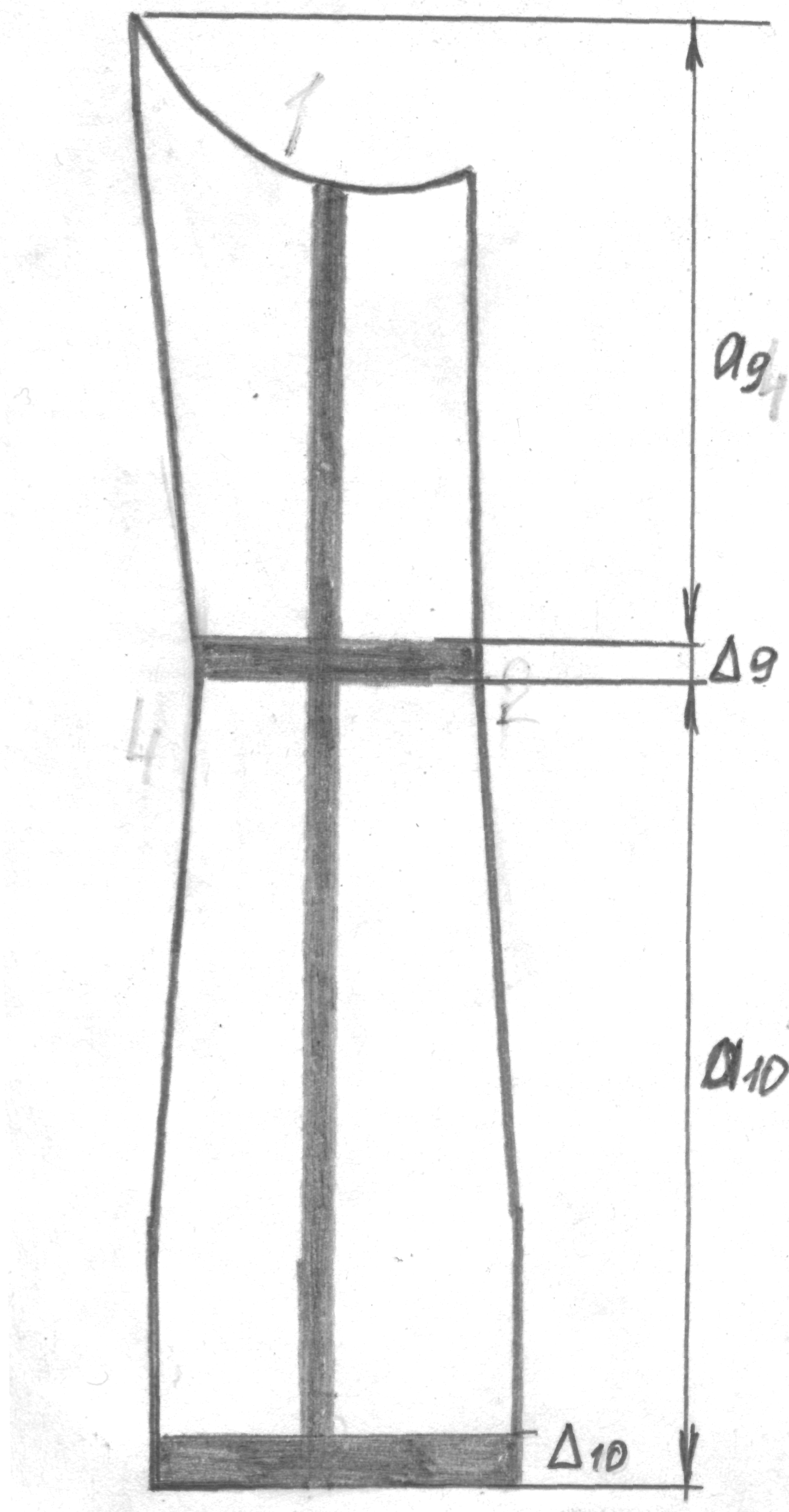

|

Отрезной бочёк

|

|

а9=22,4 а10=29 а11=13,2 |

∆9=0,078 ∆10=0,1 ∆11=0,05

|

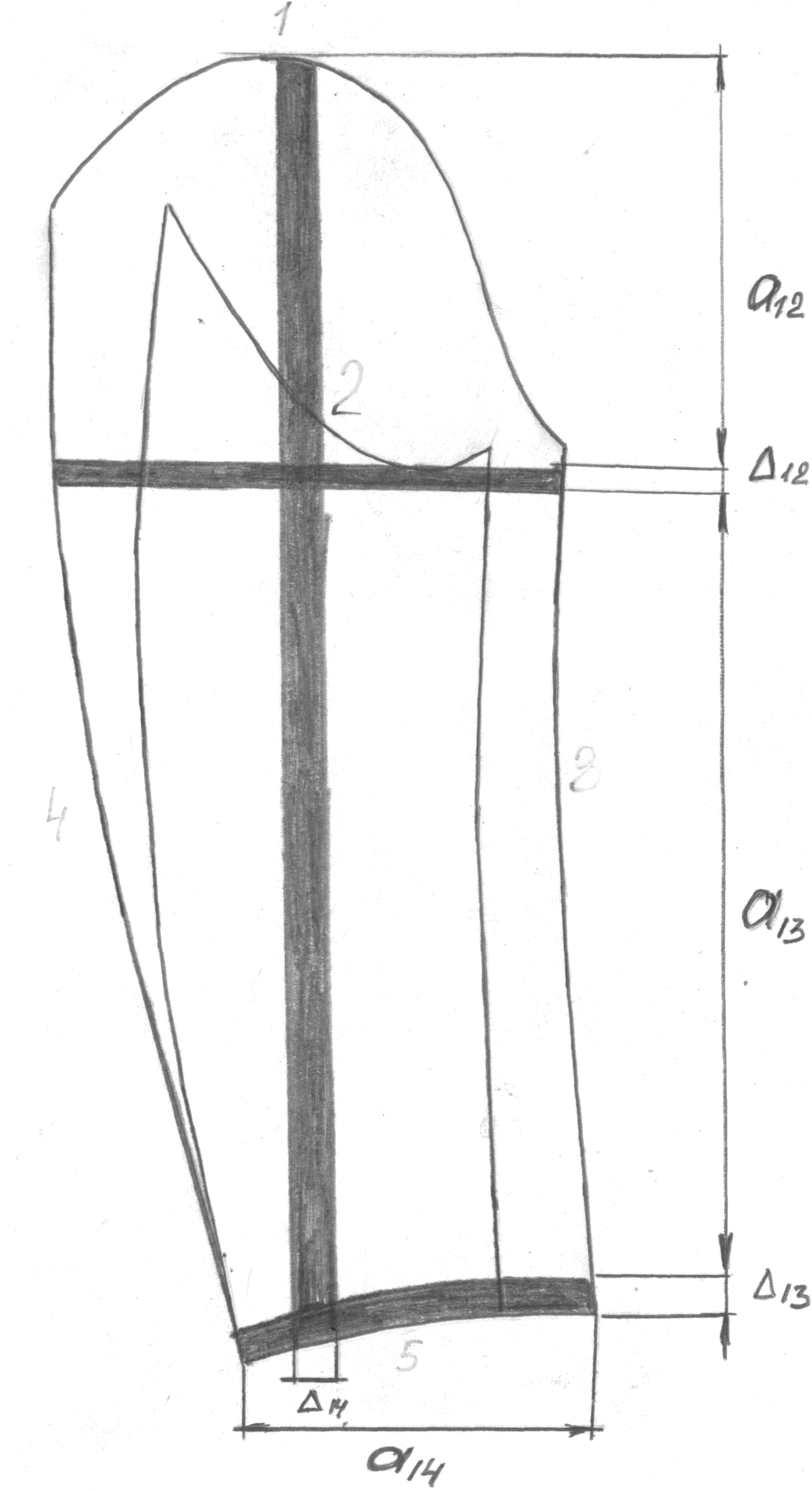

|

Рукав

|

|

а12=18,8 а13=38,1 а14=17 |

∆12=0,065 ∆13=0,13 ∆14=0,059 |

|

Передняя часть рукава

|

|

|

|

Изменения происходящие в процессе изготовления изделия называются изменениями на уработку. Величина уработки рассчитывается в процентах от длины детали. Изменения на уработку прибавляются к нижнему срезу детали.

Процент припуска на уработку:

к спинке 15%

к полочке 2%

к отрезному бочку 1,5%

к рукаву 1,5%

Y=Дл.дет*Y/100

полочка Y=17,5*2/100=1,55

спинка Y=18,9*1,5/100=1,2

отрезной бочок Y=51,4*1,5/100=0,7

рукав Y=56,9*1,5/100=0,85

2) Внесение внешних изменений.

После установления величин технологических припусков по срезам деталей производят внесение внешних изменений в шаблоны деталей с учетом усадки и уработки материала. Расчет величины технологического припуска по срезу оформлен в табл.№9. На рабочем чертеже технологические припуски по срезам отмечают в следующей форме:

- Припуск на толщину ткани - проектируется в том случае, когда припуск на шов огибает многослойный пакет. Это имеет место в обтачных и швах в подгибку.

- Припуск на огибание – проектируется в случае, когда одна деталь огибает другую деталь.

- Припуск на кант – проектируется равным толщине основного материала.

- Припуск на шов – проектируется в соответствии с конструкцией шва, которая зависит от модели изделия, конфигурации среза, свойств материала.

- Припуск на подрезку – проектируется для симметричных деталей декоративного назначения, если на срез выходит несколько швов, если в пакет входят материалы с различными свойствами, а так же если срез подвергался деформации.

- Припуск на подгибку – зависит от вида шва и материала.

- Припуск на осыпаемость – проектируется только для осыпаемых материалов.

Расчет величин технологических припусков на швы

Табл.№9.

|

наименование и эскиз детали |

наименова-ние среза |

структурная схема шва |

составляющие технологические припуски |

П общ |

||||||

|

Пш |

Пк |

Птм |

Пог |

Пос |

П подг |

Пподр |

10

10

10

10

45

10 |

|||

|

Спинка

|

1-горловина

2-плечевой

3-проймы

4-боковой

5-низа

6-средний |

|

10

10

10

10

40

10 |

|

|

|

|

|

5 |

|

|

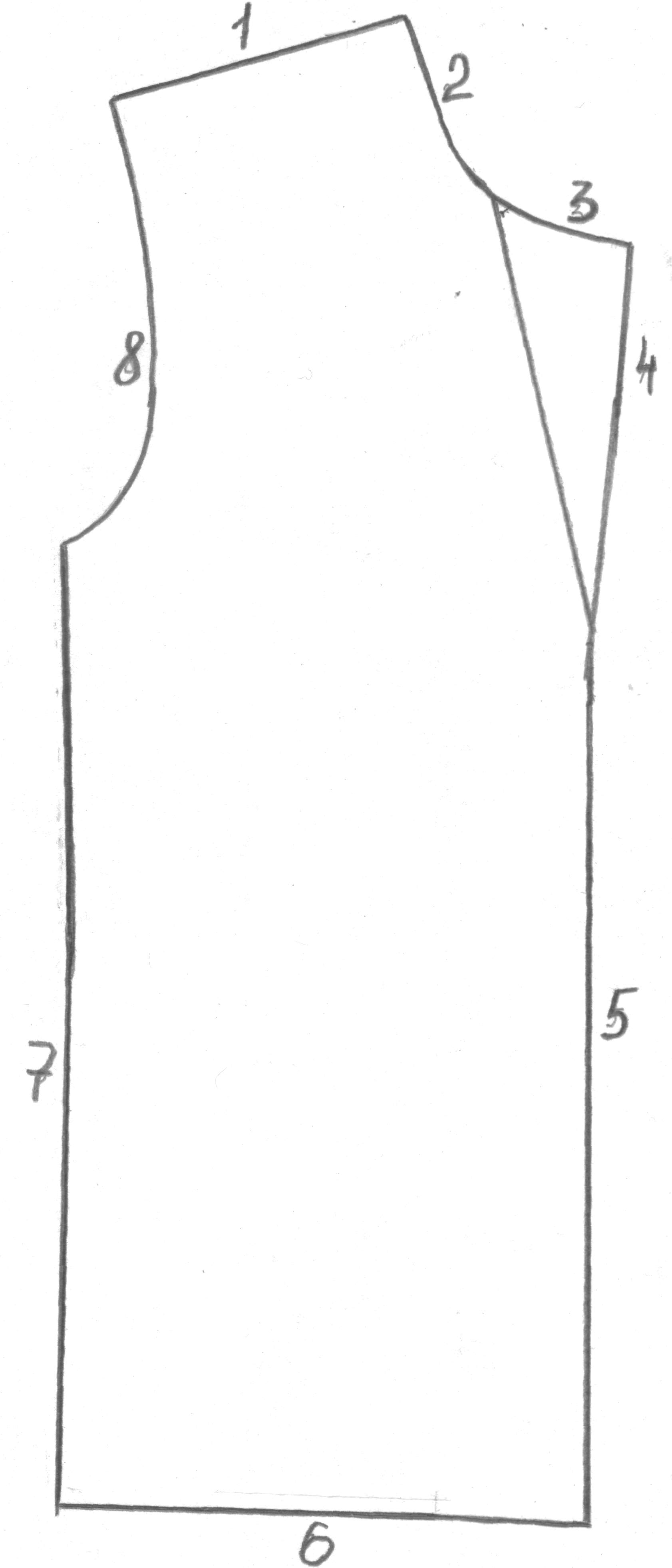

Полочка

|

1-плечевой

2-горловины

3-раскеп

4-лацкан

5-борта

6-низа

7-боковой

8-проймы

|

|

10

7

7

5

5

40

10

10 |

|

1

1

1

|

|

|

|

5 |

10

7

8

7

8

45

10

10 |

|

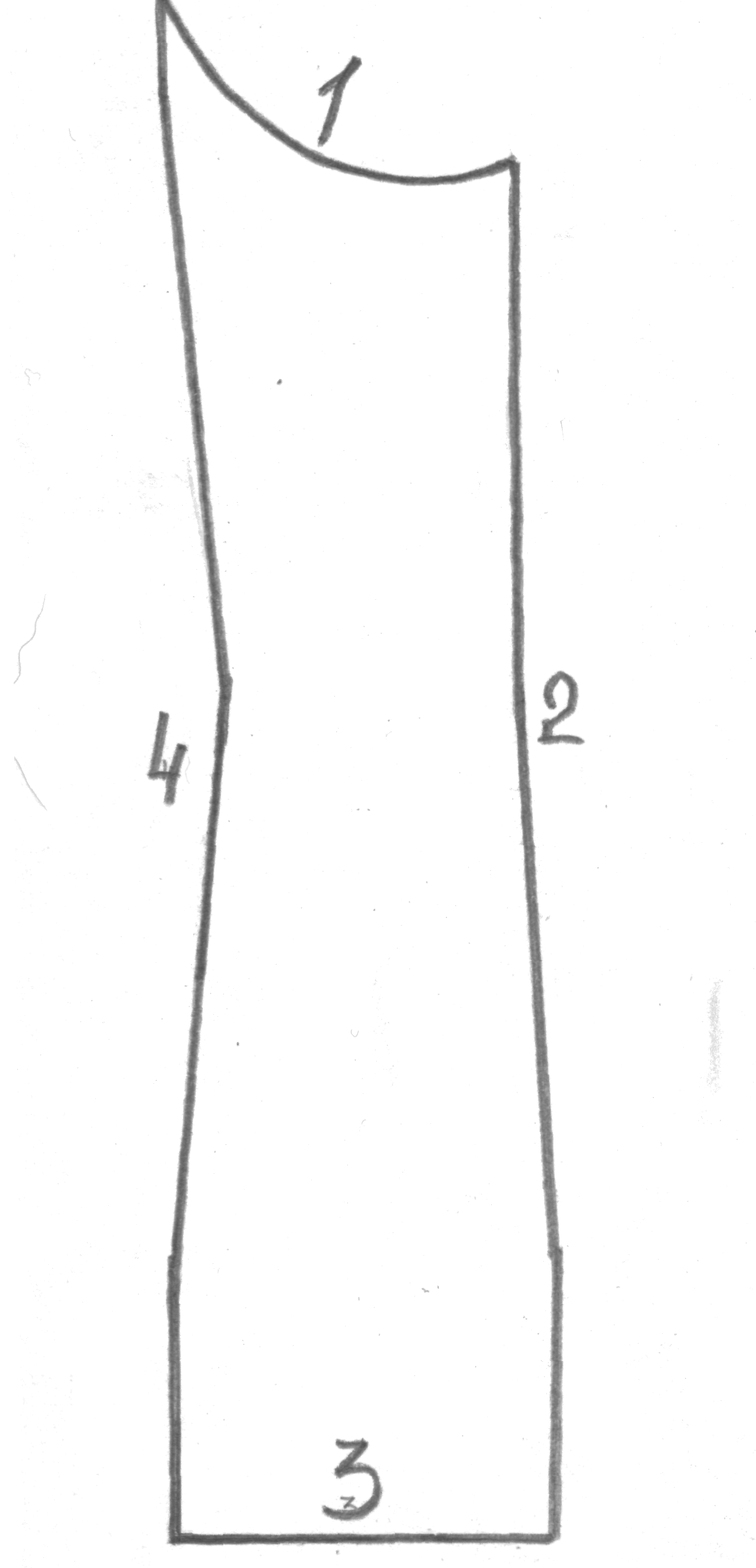

Отрезной бочок

|

1-прймы

2-боковой

3-низа

4-боковой

|

|

10

10

40

10 |

|

|

|

|

|

5 |

10

10

45

10 |

|

Рукав

|

1-верхн.срез оката 2-нижн.срез оката 3,4-боковой

5-низа |

|

10

10

10

40 |

|

|

2 |

|

|

5 |

12

10

10

45 |

|

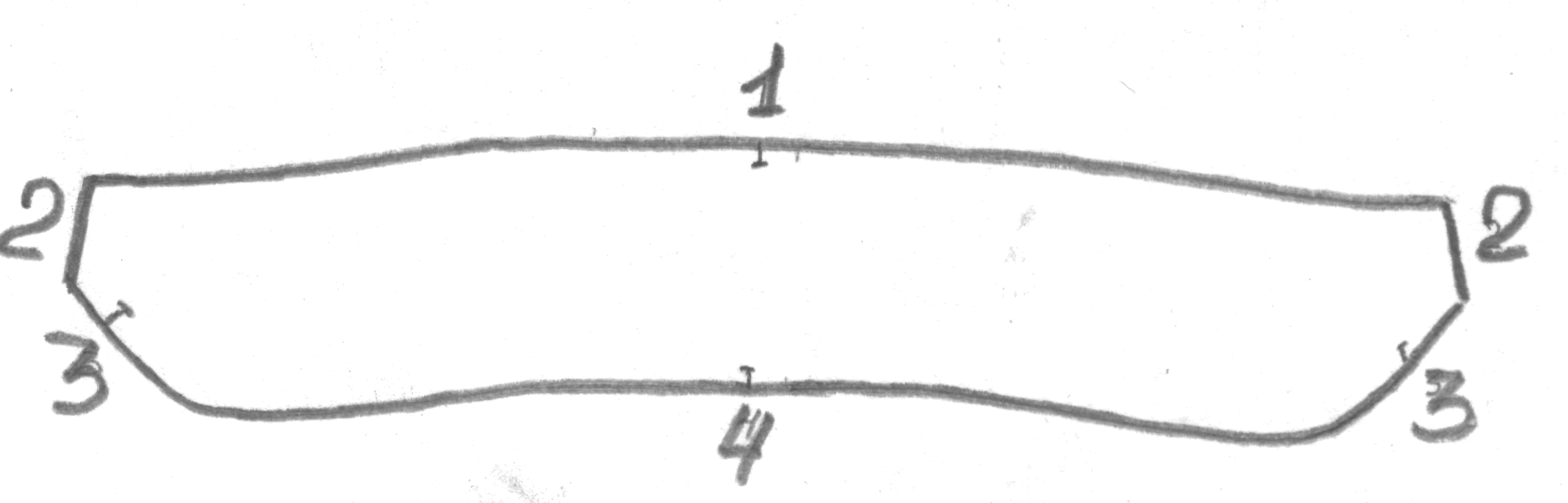

Нижний воротник

|

1-отлет

2-конец

3-раскеп

4-втач-я в горловину |

|

5

5

7

7 |

|

|

|

|

|

|

5

5

7

7 |

|

Верхний воротник

|

1-отлет

2-конец

3-раскеп

4-втач-я в горловину |

|

5

5

7

7 |

1 |

|

2

2 |

|

|

|

8

7

7

7 |

|

Накладной карман(нагрудный)

|

1-верхний

2,4-боковой

3-нижний |

|

30

7

7 |

|

|

|

|

|

|

30

7

7 |

|

Накладной карман (нижний)

|

1-верхний

2-боковой

3-нижний

4-боковой |

|

30

7

7

10 |

|

|

|

|

|

|

30

7

7

10 |

|

Подборт

|

1-плечевой

2-горловина

3-раскеп

4-лацкан

5-борта

6-низа

7-внутренний срез подборта

7`-верхняя часть |

|

10

7

7

5

5

10

10 |

|

1

1

1

|

2 |

|

|

|

10

7

8

8

6

10

10 |

3) Оформление рабочих чертежей лекал.

Заключительным этапом является оформление рабочих чертежей основных лекал.

Оформление чертежей лекал начинает с обработки формы начального и конечного участков каждого среза. Эти участки должны быть оформлены таким образом, чтобы обеспечивалась надежная ориентация соединяемых срезов. После отработки формы концевых участков производят перенос контрольных соединительных знаков с линии швов на линии срезов лекал. Проверяют наружные контуры срезов на сопряженность и накладываемость. Отмечают на лекалах габаритные размеры и конструктивные измерения, определяемые табелем технических измерений и ГОСТ 4103-82 «Изделия швейные. Методы контроля качества», отмечают величину усадки и уработки. По линиям швов записывают величины технологических деформаций и их характер. Отмечают линии положения нитей основы в деталях и допустимые отклонения от их положения. Лекала штампуют и подписывают маркировочные данные: наименование изделия, номер модели, размер, наименование детали, материал, количество деталей кроя, площадь лекал, фамилия конструктора и его подпись, дата изготовления.

На одной из основных деталей приводится спецификация всех деталей, выкраиваемых из основной ткани, с указанием количества лекал и количества деталей. Для моделей с асимметричным решением деталей лекало правой и левой сторон изделия строят отдельно. На лекалах обязательно указывают лицевую или изнаночную сторону, на деталях клеевых прокладок — клеящую сторону. Во избежание перекосов при раскрое, узкие детали (кокетки, воротники, обтачки горловин, пояса и др.) строят целиком, несмотря на их симметричность. Так же на одной из основных деталей дается дополнительная маркировка: интервалы рекомендуемых размеров и ростов, номер конструктивной основы, дата и подпись разработчика, дата и подпись проверяющего. Графическое оформление рабочих чертежей лекал выполняют в соответствии с требованиями ГОСТ ЕСКД.

Расчет допускаемого отклонения от нити основы.

Расчет допускаемого отклонения от нити основы выполняется по формуле:

С=l*γ/100% , где

l –длина нити основы,

γ- допускаемое отклонение от нити основы в %,

с-допускаемое отклонение в каждую сторону.

спинка γ=2 С=87,5*2/100=1,75

полочка γ= 1 С=87*1/100=0,87

отрезной бочок γ=1 С=84*1/100=0,84

верхняя половина рукава γ=4 С=75,5*4/100=3,02

нижняя половина рукава γ=6 С=55,5*6/100=3,336

верхний воротник γ=1 С=5,7*1/100=0,057

нижний воротник γ= 6 С=5,5*6/100=0,33

подборт верхняя часть γ=1 С=35,5*1/100=0,355

нижняя часть γ= 6 С=49*6/100=2,94

карман верхний γ=3 С=14*3/100=0,42

карман нижний γ= 3 С=26*3/100=0,78

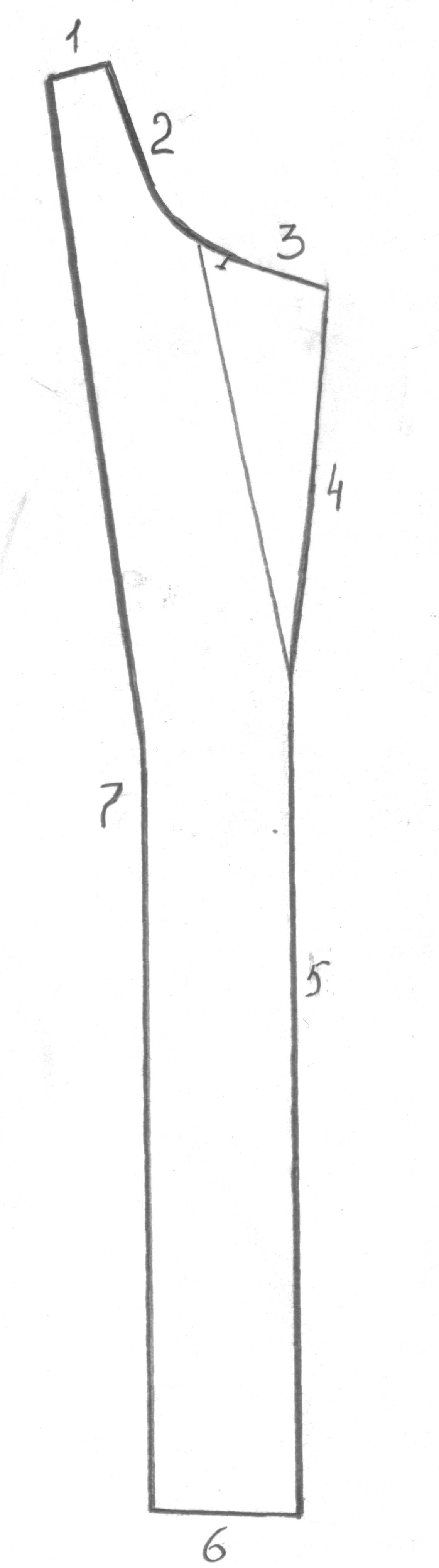

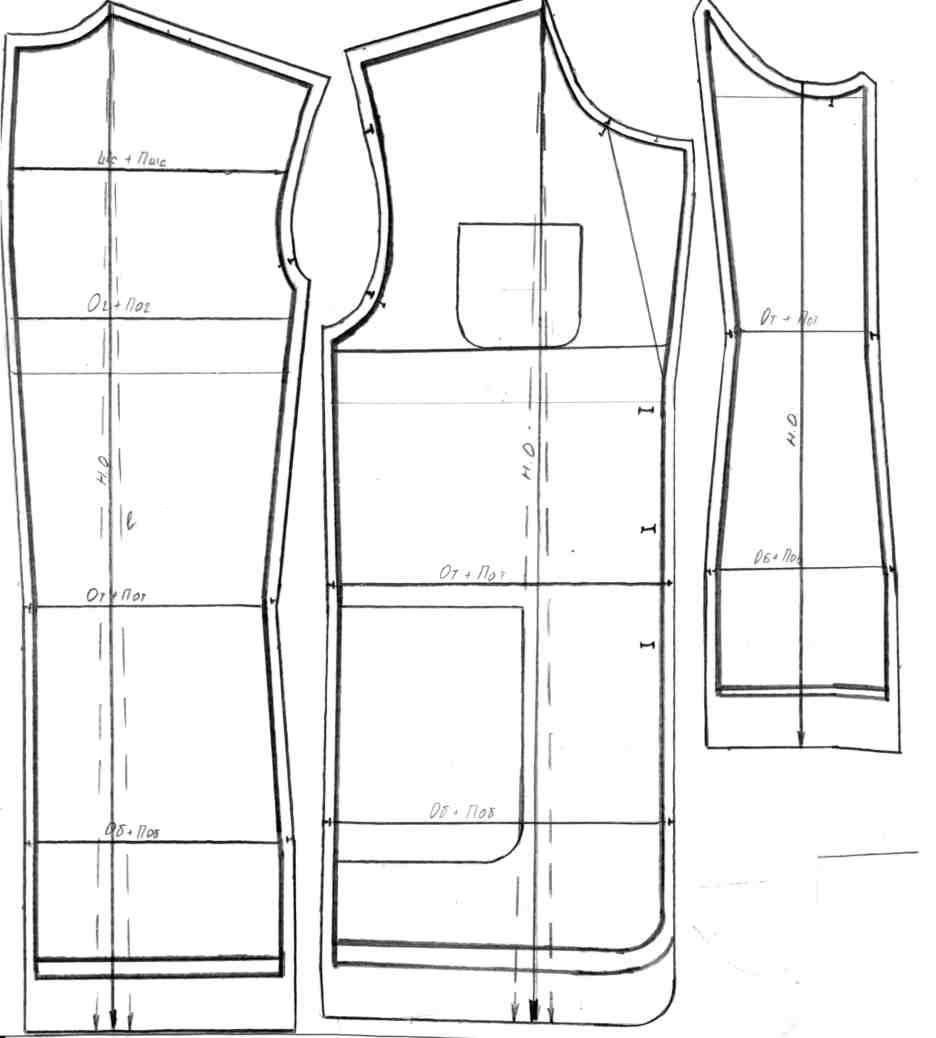

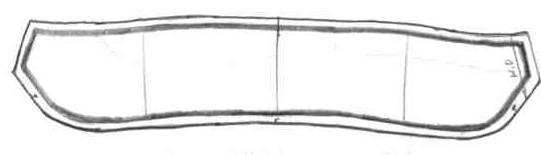

Рис. № 10. Лекала основных деталей.