- •Федеральное государственное автономное образовательное учреждение высшего профессионального образования

- •Задание на проект

- •Введение

- •1. Выбор электродвигателя и расчет кинематических параметров привода

- •1.1 Выбор электродвигателя Требуемая мощность электродвигателя

- •2. Расчет цилиндрической зубчатой передачи

- •2.1. Выбор материалов зубчатых колес

- •2.2 Определение допускаемых напряжений

- •2.3 Проектный расчет передачи

- •2.4 Проверочный расчет передачи

- •2.5 Силы в зацеплении

- •3.Расчет валов

- •3.1. Предварительный расчет валов:

- •4.Выбор подшипников качения

- •4.1. Расчет подшипников быстроходного вала.

- •4.2. Расчет подшипников тихоходного вала.

- •5. Определение опорных реакций изгибающих и крутящих моментов.

- •6. Уточненный расчет валов

- •6.1.2. Сечение: г-г

- •6.2. Тихоходный вал

- •6.2.1 Сечение д-д

- •7. Подбор и проверка шпонок на прочность

- •8. Определение размеров корпуса редуктора

- •9. Смазка редуктора

- •9.1.Смазка зубчатых колес, выбор сорта масла, контроль уровня масла

- •9.2. Смазка подшипников

- •10. Сборка редуктора

- •Заключение

- •Библиографический список

- •Приложения Приложение №1 Спецификация

4.2. Расчет подшипников тихоходного вала.

Исходные данные

Расчет подшипника выполняем для наиболее нагруженной опоры.

Подшипник № 215

Размеры подшипника: d = 75 мм, D = 130 мм, B = 25 мм

Динамическая грузоподъёмность C = 63,3 кН

Статическая грузоподъёмность C0 = 41 кН

Радиальная нагрузка на подшипник Fr = 2,55 кН

Осевая нагрузка на подшипник Fa = 1,181 кН

Частота вращения кольца подшипника n = 146,25 об/мин

Проверка работоспособности

Эквивалентная динамическая нагрузка:

P = Kб KТ (XVFr + YFa),

где X - коэффициент радиальной нагрузки;

Y - коэффициент осевой нагрузки;

Kб=1.3 – коэффициент безопасности (табл.9 [2]);

KТ - температурный коэффициент,

KТ=1 при

температуре подшипникового узла T

<100![]() ;

;

V – коэффициент вращения,

V=1 при вращении внутреннего кольца подшипника.

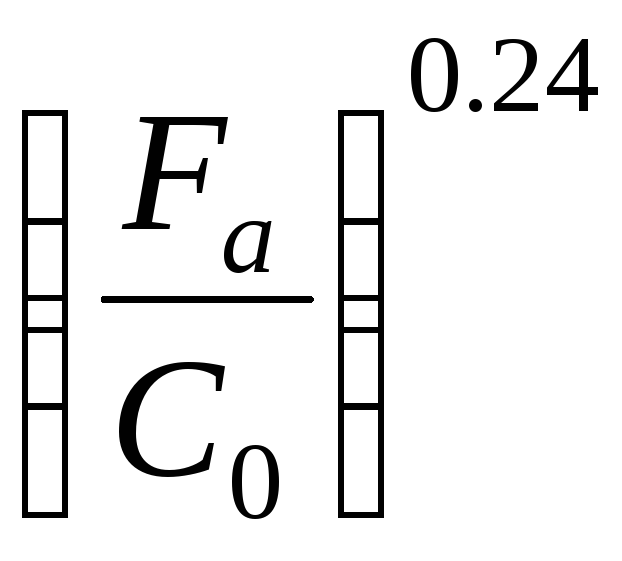

Для шарикоподшипников радиальных однорядных параметр осевого нагружения e определяют по формуле из табл.10 [2]

е

=0.518 =

0.518(1,181/41)0.24= 0,221

=

0.518(1,181/41)0.24= 0,221

Если

![]()

![]() e

следует принять X=1,

Y=0.

e

следует принять X=1,

Y=0.

При

![]() >e

для этих подшипников принимают X

= 0.56, Y =

>e

для этих подшипников принимают X

= 0.56, Y =

![]() .

.

Окончательно

получим

![]() =

=

![]() =

0,165

=

0,165

![]() e

e

X =1 Y = 0

P = 1,3.1(1.1.7,166 + 0) = 9,316 кН

Долговечность подшипника при максимальной нагрузке, ч:

Lh=![]() =

=

![]() =

41064,8 ч

=

41064,8 ч

![]() Lтр

Lтр

где m=3 показатель степени кривой усталости для шарикоподшипников.

Если задан типовой режим нагружения, то эквивалентная долговечность подшипника

Lтр = 10000 ч.

Долговечность обеспечена

5. Определение опорных реакций изгибающих и крутящих моментов.

5.1. Быстроходный вал

5.2. Тихоходный вал

6. Уточненный расчет валов

6.1.Быстроходный вал

6.1.1. Сечение: В-В

Экспериментально установлено, что наиболее вероятным видом разрушения вала является усталостное разрушение при действии переменных напряжений. Расчет вала на усталостную прочность заключается в определении коэффициента запаса прочности S и сопоставлении его с допускаемым значением.

Определяем по формуле (2.5 [1]):

S

=![]()

где

![]() и

и

![]() -

коэффициенты запаса прочности по

нормальным и касательным напряжениям.

-

коэффициенты запаса прочности по

нормальным и касательным напряжениям.

Условие прочности вала имеет вид

S![]() [S]

[S]

где [S] - допускаемый коэффициент запаса прочности.

Рекомендуемое значение [S] =2…3.

Значения

![]() и

и

![]() определяют по формулам

определяют по формулам

![]() =

=![]() =

22,08

=

22,08

![]() =

=![]() =

72,13

=

72,13

где

![]() и

и

![]() - пределы выносливости материала при

симметричном цикле изгиба и кручения;

- пределы выносливости материала при

симметричном цикле изгиба и кручения;

![]() и

и

![]() -

амплитуды напряжений цикла;

-

амплитуды напряжений цикла;

![]() и

и

![]() -

средние напряжения цикла,

-

средние напряжения цикла,

![]() и

и

![]() - коэффициенты перехода от пределов

выносливости образца к пределам

выносливости детали,

- коэффициенты перехода от пределов

выносливости образца к пределам

выносливости детали,

![]() и

и

![]() -

коэффициенты чувствительности к

асимметрии цикла.

-

коэффициенты чувствительности к

асимметрии цикла.

Значения

![]() и

и

![]() равны:

равны:

![]() =

0.02(1+0.01

=

0.02(1+0.01![]() )=

0,2

)=

0,2

![]() =

0.5

=

0.5![]() =

0,1

=

0,1

Пределы выносливости материала при симметричном цикле изгиба и кручения определяются по следующим формулам:

![]() =

0.35

=

0.35![]() +100= 415 МПа

+100= 415 МПа

![]() =

0.58

=

0.58![]() =

240,7 МПа

=

240,7 МПа

здесь

![]() -

предел прочности материала вала (табл.

1.5 [1])

-

предел прочности материала вала (табл.

1.5 [1])

При вычислении амплитуд и средних напряжений цикла принимают, что напряжения изгиба меняются по симметричному циклу, а касательные по наиболее неблагоприятному отнулевому циклу. В этом случае

![]() =

=![]() =

11,4МПа

=

11,4МПа

![]() =

=![]() =

0,48МПа

=

0,48МПа

![]() =

=![]() =

=![]() =

2,27 МПа

=

2,27 МПа

Коэффициенты

![]() =

(

=

(![]() +KF

-1)/KV,

+KF

-1)/KV,

![]() =

(

=

(![]() +KF

-1)/KV,

+KF

-1)/KV,

где

![]() и

и

![]() - эффективные коэффициенты концентрации

напряжений

- эффективные коэффициенты концентрации

напряжений

(табл.

2.5…4.5 [1]);

![]() =

2,05

=

2,05

![]() =

1,65

=

1,65

![]() и

и

![]() -

коэффициенты влияния размера поперечного

сечения вала;

-

коэффициенты влияния размера поперечного

сечения вала;

![]() =

=![]() =

0,67

=

0,67

![]() =

=![]() =

0,67

=

0,67

KF - коэффициент влияния шероховатости поверхности, определяется по табл. 5.5 [1]:

KF= 1

KV - коэффициент влияния упрочнения.

При отсутствии упрочнения поверхности рассчитываемого участка вала принимают KV =1,8

В результате расчета получили:

![]() =

1,7

=

1,7

![]() =

1,37

=

1,37

![]() =

22,08

=

22,08

![]() =

72,13

=

72,13

S = 21,1

Усталостная прочность вала в сечении обеспечена.