- •Формування листових матеріалів

- •З’єднання виробів з пласмас

- •Декоративні пластмаси

- •Вступ до технологій термічної обробки матеріалів

- •4.3. Термічна обробка кольорових металів

- •Технологічні властивості.

- •Загальні відомості про виробництво і традиційні методи обробки металічних сплавів. Нові види обробки матеріалів (електрофізичні, електрохімічні, ультразвукові)

- •1.1 Ливарне виробництво

- •1.2 Обробка металів тиском

- •1.3 Зварювання. Ознайомлення з технологією зварювання металів. Основні види електроерозійного та дифузійного зварювання, сутність і галузі застосування

- •1.4 Нові види обробки матеріалів (електрофізичні, електрохімічні)

- •1.5 Ультразвуковий метод обробки. Застосування його у промисловому виробництві

- •Діелектрична проникність рідинних діелектриків

1. Загальна класифікація матеріалів та підходи до вибору їх за механічними, електричними, тепловими та іншими характеристиками.

2. Характеристики металів та неметалів і методи їх випробувань.

Метали - клас хімічних елементів з певними хімічними і фізичними властивостями: метали добре проводять електрику і тепло, непрозорі, але можуть відбивати світло; ковкі, що дозволяє надавати виробам з них потрібну форму і розкатувати в плоскі пластинки, пластичні, що дає можливість витягати тонкий дріт.

Металами є прості речовини більшості хімічних елементів (приблизно 80 %). Найпоширенішим хімічним елементом-металом, у земній корі є алюміній.

Широко використовуються такі типи металів:

чорні метали — залізо, манган, хром.

дорогоцінні метали: золото, срібло і платина, використовуються переважно в ювелірній промисловості;

важкі метали: мідь, цинк, олово і свинець, застосовуються в машинобудуванні;

рідкісні важкі метали: нікель, кадмій, вольфрам, молібден, манган, кобальт, ванадій, вісмут, використовуються в сплавах з важкими металами;

легкі метали: алюміній, титан і магній;

лужні метали: калій, натрій і літій

лужноземельні метали: кальцій, барій і стронцій, застосовуються в хімії,Зміст [сховати]

Всі метали мають кристалічну будову. Розташовані тим або іншим способом, атоми утворюють елементарну комірку просторової кристалічної ґратки. Тип ґратки залежить від хімічної природи і фазового стану металу.

Властивості

Область застосування металів визначається їх властивостями. Властивості металів поділяють на:

механічні

технологічні

фізичні

хімічні

До основних механічних властивостей відносяться ударна в'язкість, пластичність, міцність і твердість металу.

До технологічних властивостей відносяться фізична і технологічна зварюваність, ковкість, плавкість, оброблюваність різанням.

До фізичних властивостей металів відносяться колір, питома маса, теплова і електрична провідність, магнітні якості.

Хімічні властивості металів — це стійкість проти корозії, жароміцність.

[ред.]

Фізичні властивості

Усі метали (за винятком ртуті) при звичайних умовах є кристалічними речовинами. Їхні атоми розташовані в певному геометричному порядку і утворюють просторову кристалічну ґратку. У вузлах кристалічної ґратки містяться іони металів. Валентні електрони дуже слабо зв'язані з атомами і можуть легко переміщатися по всьому об'єму металу, переходячи від одних іонів до інших.

Легкою рухливістю валентних електронів пояснюється висока електропровідність і теплопровідність металів. Метали мають електронну електропровідність. За електропровідністю і теплопровідністю метали розміщуються в однаковому порядку. Найкращими провідниками електричного струму є срібло, мідь, золото і алюміній.

Характерна особливість металів — металічний блиск, тобто здатність добре відбивати світло. - коли метал утворює суцільну і гладку поверхню.

Дуже важливою властивістю більшості металів є пластичність, тобто здатність змінювати зовнішню форму при дії сторонньої сили і зберігати набуту форму після припинення впливу зовнішньої дії. - у різних металів виявляється не однаково. Здатність розкатуватись у тоненькі листи і витягуватись у тоненький дріт найкраще виявляється у золота, срібла, міді, алюмінію і олова, трохи гірше в заліза і цинку. не виявляють пластичності — це бісмут, манган і особливо стибій (сурма).

За густиною метали умовно поділяють на легкі (густина яких менша 5 г/см3) і важкі (густина яких більша 5 г/см3). До найлегших металів належать літій, калій і натрій. Легкі метали — манган, алюміній і титан. Найважчими вважаються ртуть, золото, платина і осмій. За твердістю метали теж дуже відрізняються один від одного. Найтвердішим металом є хром, який дряпає скло. За ним іде вольфрам, нікель і ін. До найм'ягших металів належать калій і натрій, які легко ріжуться ножем. Дуже м'яким є також свинець. (Див. таблиця густин речовин; таблиця відносної твердості речовин)

За температурами плавлення метали теж різко відрізняються один від одного. Найнижчу температуру плавлення має ртуть (—39°С), за нею йде цезій (28,5 °C), рубідій (38,5 °C), калій (62,3 °C), а найвищу — вольфрам (3410 °C). (Див. таблиця температур плавлення речовин)

За забарвленням метали умовно поділяють на чорні — залізо, манган та їх чисельні сплави (чавун, сталь) і кольорові, до яких відносять усі інші метали. Відповідно до цього і промисловість, яка їх добуває, називають чорною і кольоровою металургією.

[ред.]

Хімічні властивості

Характерною особливістю металів є здатність їх атомів віддавати свої валентні електрони і утворювати позитивно заряджені іони. На відміну від неметалів метали негативно заряджених іонів не утворюють. Отже, вільні метали є відновниками. Чим легше даний метал віддає свої валентні електрони, тим він активніший відновник. За хімічною активністю метали можна розподілити на три групи: сильно активні — калій, натрій, барій, кальцій і ін., середньої активності — цинк, залізо, нікель тощо і мало активні — срібло, золото і платина. Сильно активні метали з киснем повітря енергійно взаємодіють вже при звичайній температурі, утворюючи оксиди, наприклад:

2Ca + O2 = 2CaO

Тому лужні і лужноземельні метали зберігають під шаром гасу, щоб запобігти їх окисненню киснем повітря. Метали середньої активності окиснюються киснем повітря лише з поверхні, вкриваючись тонкою оксидною плівкою, яка запобігає дальшому окисненню металу. Наприклад:

2Zn + O2 = 2ZnO

Але при високій температурі вони енергійно взаємодіють з киснем і перетворюються в оксиди.

Малоактивні (благородні) метали з киснем безпосередньо не реагують взагалі. Більшість металів може безпосередньо реагувати з сіркою, хлором і майже з усіма неметалами, особливо при високій температурі. З водою сильно активні (лужні і лужноземельні) метали взаємодіють вже при звичайній температурі з виділенням водню і утворенням розчинних гідроксидів (лугів), наприклад:

2Na + 2H2O = 2NaOH + H2 ↑

Ba + 2H2O = Ba(OH)2 + H2 ↑

Метали середньої активності, наприклад залізо, реагують з водою (водяною парою) лише при сильному розжаренні:

3Fe + 4H2O = Fe3O4 + 4H2 ↑

Мало активні метали з водою не реагують ні при яких умовах. Відношення металів до кислот визначається їх місцем в електрохімічному ряду напруг (ряду активності). Усі метали, що займають місце в ряду напруг лівіше від водню взаємодіють з кислотами з утворенням солі і виділенням водню (з нітратної кислоти водень не виділяється!) Метали, що займають місце в ряду напруг правіше від водню, водню з кислот не витісняють. Але деякі з них можуть реагувати з концентрованою сульфатною кислотою при нагріванні з утворенням солі і виділенням діоксиду сірки SO2, наприклад:

Cu + 2H2SO4 = CuSO4 + 2H2O + SO2 ↑

Що ж стосується нітратної кислоти, то при взаємодії її з усіма металами, незалежно від їх місця в ряду напруг, водень з HNO3 не виділяється, а утворюються оксиди азоту і сіль металу. Наприклад:

3Zn + 2HNO3 + 6HNO3 = 3Zn(NO3)2 + 2NO ↑ + 4H2O

3Ag + HNO3 + 3HNO3 = 3AgNO3 + NO ↑ + 2H2O

[ред.]

Метали в природі

Метали складають понад 80% усіх хімічних елементів. Переважна більшість металів зустрічається в природі у вигляді різних сполук і лише деякі з них — у вільному стані. Це так звані самородні метали (золото і платина), а також інколи срібло, ртуть, мідь і інші метали.

Мінерали і гірські породи, придатні для добування з них металів заводським способом, називаються рудами. Важливішими рудами є оксиди (Fe2O3, Fe3O4, Al2O3 • nH2O, MnO2 тощо); сульфіди (ZnS, PbS, Cu2S, HgS і ін.), солі (NaCl, KCl, MgCl2 CaCO3 і т. д.). Малоактивні метали зустрічаються переважно у вигляді оксидів і сульфідів, а активні (лужні і лужноземельні) — винятково у вигляді солей.

Неметали – прості речовини, які не мають властивостей металів, а саме: металічного блиску, непридатні для кування, погано проводять тепло, електричний струм. У хім. реакціях атоми неметалів, як правило, одержують електрони. До неметалів зараховують 22 хімічних елементи. Типові оксиди неметалів є ангідридами. Різкої межі між металами, металоїдами та неметалами немає.

Неметали - хімічні елементи з типово неметалевими властивостями, які займають правий верхній кут Періодичної системи. Характерною особливістю неметалів є більше число електронів на зовнішньому енергетичному рівні їх атомів. Це визначає їх велику здатність до приєднання додаткових електронів і виявленню більш високої окисної активності, ніж у металів.

Неметали мають високі значення спорідненості до електрону, велику електронегативність та високий окисно-відновний потенціал.

Завдяки високим значенням енергії іонізації неметалів їх атоми можуть утворювати ковалентні хімічні зв'язки з атомами інших неметалів і амфотерних елементів. На відміну від переважно іонної природи будови сполук типових металів, прості неметалеві речовини, а також сполуки неметалів мають ковалентну природу будови.

У деяких неметалів спостерігається прояв алотропія. Так для газоподібного кисню характерні дві аллотропних модифікації - кисень (O2) і озон (O3), у твердого вуглецю чотири форми - графіт, алмаз, карбін, фулерен.

У молекулярній формі у вигляді простих речовин у природі зустрічаються азот, кисень і сірка. Найчастіше неметали знаходяться в хімічно зв'язаному вигляді: це вода, мінерали, гірські породи, різні силікати, фосфати, борати. За поширеністю в земній корі неметали істотно розрізняються. Найбільш поширеними є кисень, кремній, водень; найбільш рідкісними - миш'як, селен, йод.

3. Технологія переробки металів і сплавів та їх основні характеристики. Залежність параметрів від режимів переробки.

4. Основні відмінності методів листового і об’ємного штампування заготовок та деталей.

ЛИСТОВЕ ШТАМПУВАННЯ

—обробка листових металевих і неметалевих матеріалів тиском у спец. штампах; різновид штампування. В процесі Л. ш. (мал.) матеріали завтовшки до 5—10 мм обробляють звичайно у холодному стані, товщі матеріали — після нагрівання. Операції Л. ш виконують з різанням матеріалів (вирубуванням, відрізуванням тощо) або лише зі зміною їхньої форми (напр., витяжкою). Для Л. ш. використовують переважно листоштампувальні преси й автомати, у т. ч. гідравлічні преси, іноді —енергію вибуху (див. Вибухове штампування), електричного розряду в рідині, імпульсного магн. поля (див. Магнітно-імпульсна обробка). Способом Л. ш. виготовляють елементи листових конструкцій, виробн.що їх застосовують у приладо- і суднобудуванні, автомоб. і авіац. пром-сті, годинниковому виробн. тощо.

ОБ'ЄМНЕ ШТАМПУВАННЯ

—обробка об'ємних металевих та неметалевих заготовок тиском у штампах; різновид штампування. В процесі О. ш. (мал.) метал заповнює внутрішню частину штампа, набуваючи відповідної форми. Надлишок металу витискується у спец. порожнину, потім його обрізують. Розрізняють О. ш. гаряче і холодне. Для гарячого О. ш. матеріали нагрівають до т-ри 200—1300° С в полуменевих печах, індукційних або ін. типу установках. Далі ці матеріали піддають обробці в осн. на штампувальних молотах і пресах. Таким способом виготовляють зубчасті колеса, колінчасті вали та ін. вироби. При холодному О. ш. використовують переважно ковальсько-пресові автомати, одержуючи вироби з чистою гладенькою поверхнею: болти, заклепки, цвяхи тощо. Див. також Ковальсько-штампувальне виробництво.

Формування виробів з листових термопластів – компресійне формування.

Види компресійного формування: штампування, пневмоформування, вакуум-формування.

Штампування

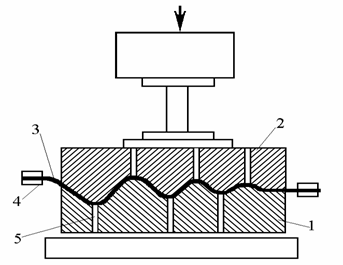

1 - матриця; 2 - пуансон; 3 - лист термопласту; 4 - притискна рама; 5 - отвори для виходу повітря.

Пневмоформування

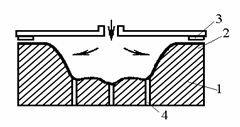

1 – матриця; лист термопласту;

3 – прокладки; 4 – отвори для виходу повітря.

Лист матеріалу закріплюється по контуру форми, нагрівається і формується під дією підігрітого стиснутого повітря. Використовується для формування виробів з товстих заготовок з глибоко витяжкою і складної конфігурації

Листову заготовку з термопластичного матеріалу нагрівають до температури розм’якшення і формують при допомозі матриці і пуансона.

Вакуумформування

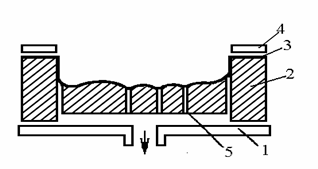

1 – вакуумний стіл; 2 – матриця; 3 – лист термопласту; 4 – притискна рама; 5 – вакуумні канали.

Лист матеріалу закріплюється по контуру форми, нагрівається. Тиск, необхідний для формування виробу створюється за рахунок різниці між атмосферним тиском і розрідженням, створеним в порожнині між листом і поверхнею форми. Охолодження. Матриця виготовляється з отворами – вакуумними каналами. Вакууформування використовують при формуванні листів товщиною до 5 мм.

Штампування

Штампування (холодна, об'ємна, листова)

Технологія штампування дозволяє передати рельєф і об'єм зображення, при великих тиражах продукції відрізняється доступністю в ціні і відмінною якістю виконання!

металеві значки

холодне штампування

штамповані значки

Виготовлення методом штампування, полягає в наступному:

По готовому ескізу гравер вирізає в сталевій циліндричної заготівлі майстер-пуансон. Зображення на ньому точно відповідає рельєфу майбутнього виробу. Потім на пресі із зусиллям 1000 т майстер-пуансон вдавлюється в сталевий циліндр, копіюючи зворотний рельєф. Таким чином, виходить формувальна матриця. Після гарту формувальна матриця ставиться на чеканочних прес і на ньому, із зусиллям близько 100 т, карбують вироби з м'яких металів (алюміній, мідь, томпак, нейзильбер, латунь). Далі виріб обтинає по контуру, покривають.

Цей спосіб незамінний при виготовленні виробів з тривимірним зображенням, він економічний при виготовленні великих тиражів (понад 2000 шт.) Недоліками є висока вартість оснащення, великий термін її виготовлення (не менше двох тижнів), точність передачі зображень цілком залежить від майстерності гравера.

Сьогодні, для уникнення вищевказаних недоліків, в компанії при виготовленні оснастки, нарівні з традиційним методом, використовується метод тривимірної гравіювання. Він дозволяє робити чіткі геометричні форми, а також зменшує термін виготовлення і вартість матриці. Суть методу полягає в тому, що за допомогою спеціальних комп'ютерних програм робиться точне креслення вироби, як у двовимірній площині, так і в об'ємі. Потім зображення передається на тривимірно-фрезерувальний верстат, який вирізає модель. З цієї моделі з використанням електрохімічного копіювально-прошивального верстата з заготівлі виготовляється матриця. Матриця піддається термообробці і механічної доводки. Далі вона використовується для штампування виробів.

Штампування:процес обробки металів тиском, при якому формоутворення деталі здійснюється в спеціалізованому інструменті - штампі; різновид ковальсько-штампувального виробництва. По виду заготовки розрізняють об'ємне штампування і листове штампування, по температурі процесу - холодне штампування та гарячу воду. У порівнянні з ковкою Ш. забезпечує більшу продуктивність завдяки тому, що пластично деформується одночасно вся заготівля або значна її частина.

Об'ємна штампування: технологічний процес ковальсько-штампувального виробництва, що полягає у зміні найпростіших об'ємних заготовок у більш складні вироби, форма яких відповідає порожнини спеціалізованих інструментів - штампів. О. ш. як процес перерозподілу металу заготовки відбувається в результаті пластичної деформації

Холодне штампування: процес обробки тиском листового або сортового металу, зазвичай здійснюється без нагрівання заготовки. При Х. ш. процес виготовлення деталей розчленовується на операції і переходи, що виконуються в спеціалізованих штампах. Х. ш. супроводжується зміцненням, тобто збільшенням міцності металу і зменшенням його пластичності, ускладнює деформування в подальших операціях. Для усунення шкідливого впливу зміцнення застосовують міжопераційних термообробку (рекрісталлізаціонний отжиг). Х. ш. дозволяє отримувати деталі високої точності, з поверхнею хорошої якості, майже не потребують у процесі виготовлення обробки різанням. Відсутність нагріву при Х. ш. створює сприятливі передумови для механізації та автоматизації технологічного процесу, що підвищує продуктивність і покращує умови праці.

Листове штампування: листове штампування, виготовлення напівфабрикатів, деталей і готових виробів з листових металевих заготовок деформуванням їх під дією тиску.

ЛЕКЦІЯ 10

Формування листових матеріалів

У світлотехнічному виробництві листові й плівкові пластмаси в основному перероблюють методами штампування, пневмоформування і вакуум-формування, що дозволяє доповнити технологічні можливості лиття під тиском і усунути його недоліки (неоднорідна міцність, внутрішні напруження) при виробництві крупногабаритних тонкостінних деталей (розсіювачів).

Розглянемо детальніше вказані методи.

Штампування. Виконують на гідравлічних пресах (рушійною силою пуансона є рідина). При цьому лист нагрівається до температури розм’якшення і під тиском 1 МН/м2 формується за допомогою матриці й пуансона. Штампування пластмас якісно не відрізняється від штампування металів, з тією тільки відміною, що нагрів заготовки є обов’язковим. Це легко зрозуміти, якщо згадати, що тверде тіло (метал) є анізотропним, і воно за своєю природою зручне до пластичного деформування, а пластмаса ізотропна.

Преси для штампування пластмас не потребують значних зусиль, що відрізняє їх від пресів, призначених для штампування металічних виробів (тиск не перебільшує 1000 кПа).

Пневмоформування. Це один з найбільш розповсюджених методів формоутворення листових матеріалів, сутність якого полягає в тому, що матеріал заповнює порожнину форми під тиском стиснутого повітря.

Листову заготовку 3 (див. рис. 25) нагрівають в електропечі до необхідної температури і переносять до форми 5. Заготовка притискується кришкою 1 і через впускний кран 2 подається стиснуте повітря, під тиском якого заготовка щільно притискується до стінок форми, нагрітої елементами 6. При цьому вона витісняє повітря, що знаходилось у порожнині матриці, через канали 7.

Рис. 25 - Пневмоформування

Кран 4 у процесі формування перекрито, але після того, як необхідну деталь одержано, його відкривають для можливості циркуляції повітря, завдяки чому деталь швидко охолоджується.

Пневмоформування буває двох типів – негативне, коли матеріал вдавлюється в заглиблення форми (див. рис. 25), і позитивне, коли матеріал формується на опуклій поверхні.

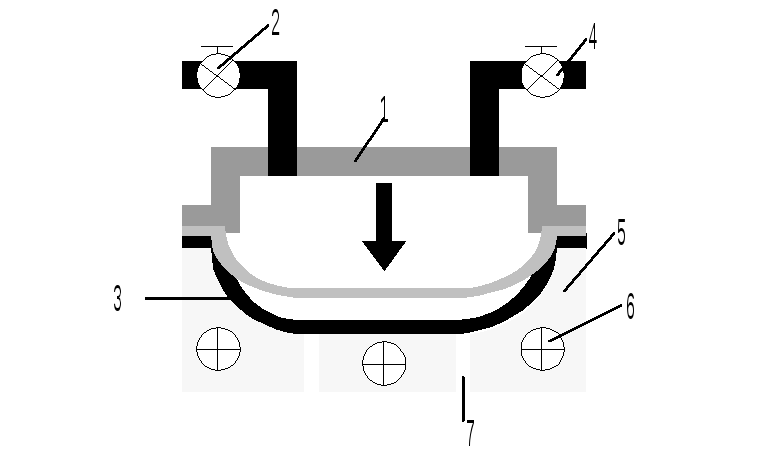

Вакуумне

формування. Принцип

цього процесу зручно з’ясовувати

з рис. 26. Заготовку з листової пластмаси

3 закріплюють на столі вакуумної машинами

притискувачами 4. Зверху заготовку можна

підігрівати нагрівальним елементом 2

і охолоджувати вентилятором 1. Спочатку

включають нагрівач і заготовка набуває

пластичності. Після цього відкривають

клапан 7 і через отвір у пуансоні 5 подають

до камери 6 стиснуте повітря, що сприяє

рівномірному розтягуванню заготовки.

Стиснуте повітря використовується для

попереднього формоутворення. Подальше

формоутворення виконується вже

безпосередньо пуансоном. Як видно з

рис. 26, на деяких ділянках (поблизу

притискачів) заготовка прилягає до

пуансона недостатньо щільно, тобто є

порожнини. Повністю уникнути їх механічним

рухом пуансона не вдається і з цього

етапа починається вакуумне формування.

Для цього клапан 7 перекривають і

відкривають клапан 8, який з’єднує

систему з насосом. Після відкачки камери

до досить високого вакуума заготовка

щільно притискується до пуансона

Вакуумне

формування. Принцип

цього процесу зручно з’ясовувати

з рис. 26. Заготовку з листової пластмаси

3 закріплюють на столі вакуумної машинами

притискувачами 4. Зверху заготовку можна

підігрівати нагрівальним елементом 2

і охолоджувати вентилятором 1. Спочатку

включають нагрівач і заготовка набуває

пластичності. Після цього відкривають

клапан 7 і через отвір у пуансоні 5 подають

до камери 6 стиснуте повітря, що сприяє

рівномірному розтягуванню заготовки.

Стиснуте повітря використовується для

попереднього формоутворення. Подальше

формоутворення виконується вже

безпосередньо пуансоном. Як видно з

рис. 26, на деяких ділянках (поблизу

притискачів) заготовка прилягає до

пуансона недостатньо щільно, тобто є

порожнини. Повністю уникнути їх механічним

рухом пуансона не вдається і з цього

етапа починається вакуумне формування.

Для цього клапан 7 перекривають і

відкривають клапан 8, який з’єднує

систему з насосом. Після відкачки камери

до досить високого вакуума заготовка

щільно притискується до пуансона

Рис. 26 - Позитивне вакуумне Рис. 27 - Негативне вакуумне формування.

формування

завдяки різниці між атмосферним тиском і остаточним тиском у камері після відкачки. Для охолодження готової деталі виключають нагрівач і включають вентилятор. На відміну від позитивного вакуумного формування є негативне вакуумне формування. Схема його наведена на рис. 27. Заготовка 1 притискується притискачами 2 до форми 3. Після прогріву заготовки нагрівачем 4 включають вакуумний насос і відкачують систему через вентиль 5. Для пришвидчення охолодження готової деталі включають вентилятор 6.

Переваги вакуумного формування:

1. Можливість заміни елементів при переході на нову продукцію.

2. Можливість переробки листових матеріалів із значною усадкою.

3. Можливість автоматизації процесу.

Недоліки вакуумного формування:

1. Непридатність обладнання до формування товстостінних виробів (товшина плівки понад 2 мм).

2. Невисока продуктивність процесу, що пов’язується з втратою часу на нагрів і охолодження заготовки.