- •Формування листових матеріалів

- •З’єднання виробів з пласмас

- •Декоративні пластмаси

- •Вступ до технологій термічної обробки матеріалів

- •4.3. Термічна обробка кольорових металів

- •Технологічні властивості.

- •Загальні відомості про виробництво і традиційні методи обробки металічних сплавів. Нові види обробки матеріалів (електрофізичні, електрохімічні, ультразвукові)

- •1.1 Ливарне виробництво

- •1.2 Обробка металів тиском

- •1.3 Зварювання. Ознайомлення з технологією зварювання металів. Основні види електроерозійного та дифузійного зварювання, сутність і галузі застосування

- •1.4 Нові види обробки матеріалів (електрофізичні, електрохімічні)

- •1.5 Ультразвуковий метод обробки. Застосування його у промисловому виробництві

- •Діелектрична проникність рідинних діелектриків

1.5 Ультразвуковий метод обробки. Застосування його у промисловому виробництві

Широке застосування у промисловості набула ультразвукова абразивна обробка (УАО). Її сутність полягає у зміні форми, розмірів, шорсткості і властивостей поверхонь заготівок і деталей, які обробляються, за рахунок знімання матеріалу припуску крихким сколюванням мікро обсягів при імпульсному силовому впливі абразивного інструменту з ультразвуковою частотою, тобто при обробці використовується енергія ультразвукових коливань.

УАО є ефективною при обробці заготівок із конструкційних матеріалів, які мають низьку оброблюваність різанням, електрофізичним і електрохімічним методами обробки (заготівки з крихких, твердих і хімічно нестійких матеріалів, таких як: скло, алмаз, кварц, напівпровідники тощо).

Особливістю УАО є те, що перед обробкою заготівки із твердих чи крихких матеріалів приклеюють до підкладки з віконного скла, що попереджує появу на них сколювань.

УАО використовують у наступних технологічних операціях:

-

Ультразвукова вирізка використовують для формоутворення заготівок по зовнішньому контуру (наприклад при виготовленні годинників та електронної апаратури).

-

Ультразвукова прошивка є найбільш поширеною операцією при отриманні наскрізних отворів різної форми з прямими та криволінійними осями, пазів та щілин.

-

Ультразвукова шліфовка використовується переважно для чистої обробки пласких зовнішніх поверхонь замість шліфування алмазним інструментом, при цьому виключаються такі дефекти, як тріщини, знижується шорсткість поверхонь і підвищується продуктивність (приблизно у два рази), а також досягається висока точність оброблюваної поверхні.

-

Ультразвукове видалення заусенців засновано на абразивному руйнуванні заусенців. При цьому способі УАО обробка проводиться у робочій рідині, де заготівки обробляються ультразвуком. Такий вид обробки заусенців успішно використовується при їх усуненні на металічних деталях, які отримані при штампуванні методами вирубки, на литих деталях із пластмас.

Суттєвим недоліком УАО є швидке зношення абразивного інструменту, особливо його торця. Для усунення цього недоліку інструмент виготовляють із пластичних, але при цьому достатньо твердих відпечених сталей чи із латуні (для інструменту складної форми робочої частини).

Одним із способів ультразвукової обробки є ультразвукове зварювання деталей та заготівок. Поєднання деталей при цьому способі обробки відбувається під впливом ультразвукових коливань: у зварювальному обладнанні високочастотні електричні коливання перетворюються на механічні такої ж частоти під дією перемінного магнітного поля.

Найбільш раціональним і поширеним є використання зварювання ультразвуком в таких областях:

-

Обробка деталей невеликих товщин. При цьому ультразвукове зварювання має переваги, які обумовлені тим, що за умови однакової товщини деталей діаметр крапки при зварюванні ультразвуком можна отримати більший, ніж при інших видах зварювання, які застосовуються для таких деталей.

-

Зварювання деталей різних товщин і різнорідних металів, які не зварюються або важко зварюються іншими методами. Суттєві успіхи досягнуто при зварюванні ультразвуком металів з неметалами, що обумовлює широке застосування цього виду зварювання у електронній, радіотехнічній, апаратній галузях.

-

Зварювання деталей із термооброблених матеріалів. Відсутність значного нагрівання не призводить до помітного зниження міцності металу порядшовної зони.

-

Зварювання без попереднього зачищення поверхонь деталей, які є захищеними покриттям.

-

Зварювання ультразвуком більш економічна з точки зору витрат електроенергії.

Проте у зварювання ультразвуком є і ряд недоліків, які суттєво знижують області його застосування, а саме:

-

товщина деталей, які зварюються обмежена 1,5-2 мм;

-

існує нестійкість параметрів режимів зварювання, і, як наслідок, нестабільність міцності зварних поєднань, усунути які і надійно проконтролювати методами неруйнівного контролю доволі важко.

10. Класифікація сталей, що використовуються в конструкціях РЕА. Маркування сталей. Залежність їх характеристик від термічної обробки.

1.2.3. Класифікація, маркування і застосування легованих сталей.

Легована сталь - це сплав заліза з вуглецем та легуючими компонентами (Сr , Nі, W, Mo, Tі, V, Со та ін.), в якому вуглецю не більше, як 2,14 %. Вуглецева сталь часто не відповідає вимогам сучасного машинобудівного та інструментального виробництва. У таких випадках використовують леговану сталь. Легуючі компоненти, що вводяться у сталь, змінюють її механічні, фізичні та хімічні властивості. Для легування сталі застосовують хром, нікель, марганець, кремній, вольфрам, молібден, ванадій, кобальт, титан, алюміній, мідь та ін.

Найпростішою і оптимальною класифікацією легованих сталей є класифікація за:

1. Вмістом легуючих компонентів:

- низьколеговані (сумарний вміст легуючих компонентів до 5 %);

- середньолеговані (5-10 %);

- високолеговані (до 10 %).

2. Структурою (на п'ять класів: перлітний, мартенситний, аустенітний, карбідний і феритний).

3. Призначенням. Залежно від призначення леговану сталь поділяють на конструкційну, інструментальну і спеціального призначення.

Конструкційну сталь використовують для виготовлення будівельних конструкцій, деталей машин.

Для конструкційної легованої сталі прийнято маркування, за яким перші дві цифри вказують середній вміст вуглецю в сотих частках відсотка, букви - наявність відповідних легуючих компонентів, а цифри, що стоять за буквами, процентний вміст цих компонентів. Якщо після якоїсь букви немає цифри, то це означає, що сталь містить даний елемент у кількості біля 1 %.

Для позначення легуючих компонентів взято такі букви:

Х - хром, Н - нікель, Г - марганець, С - кремній, В - вольфрам, М - молібден, Ф - ванадій, К - кобальт, Т - титан, Ю - алюміній, Д - мідь, Р - бор, Б - ніобій, А - азот, Е - селен, Ц - цирконій.

Наприклад, марка 30ХН3 означає хромонікелеву сталь, що містить 0,3 % С, до 1 % Сr та 3 % Nі.

Для позначення високоякісної легованої сталі у кінці маркування додають букву А, наприклад, 30ХГСА, для позначення особливо високоякісної сталі - букву Ш.

Для сталей інструментальних порядок маркування за легуючими компонентами такий самий, як і для конструкційної, але кількість вуглецю зазначається першою цифрою у десятих частках відсотка. Якщо цифри немає, то сталь містить більше 1 % вуглецю.

Наприклад, сталі для ударно-штампового і вимірювального інструменту 20Х12 (містить 2,0-2,2 % С і 11,5-13,0 % Сr), Х12Ф1, сталі для різального інструменту 9ХС містить 0,9 % С, по 1 % хрому і кремнію).

На відміну від попередніх маркується швидкорізальна сталь. Встановлені такі марки швидкорізальної сталі: Р18, Р12, Р9, Р6М3, Р18М, Р9М, Р9Ф5, Р14ФА, Р18Ф2, Р9К5, Р9К10, Р6М5, Р18К5Ф2. Буква Р вказує про наявність у сталях карбіду вольфраму, цифра після букви Р вказує на вміст карбіду вольфраму в відсотках. Наприклад, сталь марки Р6М5 містить до 6 % карбіду вольфраму і до 5 % молібдену.

Сталі спеціального призначення. Багато машин, приладів та іншого устаткування мають деталі, до яких ставляться особливі вимоги:

- опір дії хімічних, агресивних середовищ;

- збереження міцності при високих температурах;

- стійкість проти окислення при високих температурах;

- зносостійкість, магнітні, теплові та інші властивості.

Маркуються вони за принципом конструкційних сталей. Наприклад, жаростійка легована сталь Х25Н20С2 (містить до 1 % С, до 25 % Сr , до 20 % Nі і до 2 % Sі).

|

Термічною обробкою називається теплова обробка металів і сплавів, при яких відбувається зміна їх структури і властивостей. За допомогою термічної обробки механічні властивості сталі можуть бути змінені в дуже широкому діапазоні. |

|

Термічна обробка є одним з найважливіших технологічних процесів, що використовується майже в усіх галузях машинобудування. |

|

Будь – яка термічна обробка складається із трьох операцій, що відбуваються послідовно одна за одною: |

|

1) нагрів до визначеної температури; |

|

2) витримка при задані температурі; |

|

3) охолодження з різною швидкістю від заданої температури до кімнатної. |

Відпалювання - нагрівання стального виробу до температури 600 - 900 ° (залежно від марки сталі) і охолодження разом з піччю. Його застосовують при виготовленні із загартованого виробу іншого або ж коли попереднє загартування було невдале й інструмент потрібно знову загартувати.

Якщо гартувати невідпалені деталі, то в них можуть виникнути тріщини, структура металу стане неоднорідною, що різко погіршує якість виробу.

Дрібні деталі відпалюють, нагріваючи на масивних розжарених стальних штабах, з якими їх охолоджують. Інколи виріб нагрівають ацетиленовим пальником, який поступово віддаляють від виробу, даючи останньому можливість охолонути.

Нормалізація - це нагрівання стальних виробів до відповідної температури і охолодження на повітрі.

Гартування - нагрівання вуглецевих або легованих сталей до певної температури і швидке охолодження. У результаті цього змінюється кристалічна структура металу - він стає твердішим і більш антикорозійним. Маловуглецеві сталі з вмістом вуглецю до 0,3 % не гартуються.

Залежно від марки сталь нагрівають до певної температури. Так, сталі У7, У7А нагрівають до 770 - 790°; У8 – У13А - до 760 - 780; Р9 - Р18К5Ф2 - до 1235 - 1280 °С. При нагріванні вище цієї температури сталь втрачає свої властивості. Це також стосується відпалювання та відпускання.

Дрібні вироби, щоб не перепалити, краще нагрівати на попередньо нагрітій металевій підставці (наприклад, штабі). Температура нагрівання її є температурою нагрівання виробу.

Швидке охолодження призводить до твердого загартування, внаслідок чого можуть виникнути великі внутрішні напруження і навіть тріщини. Повільне охолодження може не дати потрібного по твердості загартування.

Охолодними середовищами можуть бути вода (звичайної температури і нагріта до температури 50 - 70 °С), водні розчини, масло і повітря. Кухонна сіль, їдкий натр або селітра, що добавляють до охолодників, прискорюють охолодження. Для зменшення швидкості охолодження до води додають розчин мила, масляну емульсію, рідке скло, вапняне молоко тощо.

Надмірно швидке охолодження водою часто призводить до дефектів (внутрішні напруження, тріщини, згинання), а також різко зменшує гартувальні здатності з підвищенням її температури. Тому при послідовному загартуванні кількох деталей, щоб вони мали однаковий гарт, воду часто замінюють або наливають у велику посудину.

Рівномірно і досить швидко сталь охолоджується у водному розчині кухонної солі або їдкого натру при температурі 20 °С. Деякі сталі для кращого загартування охолоджують у 30%-ному розчині їдкого натру.

Як охолодне середовище можна застосовувати розплавлені солі калієвої або натрієвої селітри.

Нагрівання масла до 60 - 90 °С не зменшує швидкості охолодження, тобто його гартувальна здатність не зменшується.

Охолодним середовищем для сталей може бути повітря (для тонких деталей) або повітря під тиском (від вентилятора, компресора). Деякі плоскі деталі (ножі) з нержавіючої сталі охолоджують між двома металевими штабами.

Відпускання - нагрівання деталей до певної температури, витримування при цій температурі і швидке охолодження. Його застосовують після охолодження деталі в процесі гартування, щоб зменшити крихкість і частково твердість.

Є три види відпускання: низьке, середнє і високе відповідно в інтервалі температур до 350 °С, 350 - 500 і 500 - 680 °С.

Найпоширеніше низьке відпускання. Нагрівання до 170 °С тільки знімає внутрішні напруження, але не змінює твердості сталі. Температуру нагрівання при відпусканні визначають за спеціальним термометром, а якщо його немає, то за кольорами мінливості, тобто кольорами окисної плівки, що виникає на зачищеній поверхні виробу під час нагрівання:

При появі бажаного кольору в процесі нагрівання деталь зразу ж охолоджують.

11. Характеристики конструкційних сталей. Механічні методи обробки і контролю.

Сталь - це сплав заліза з вуглецем і домішками (кремній, марганець, сірка, фосфор та гази), в якому вуглецю не більше, ніж 2,14 %.

за призначенням (конструкційні, інструментальні та спеціального призначення).

Конструкційні сталі бувають звичайної якості і якісні. Конструкційні сталі звичайної якості, залежно від призначення, поділяють на три групи: А - що постачаються за механічними властивостями, Б - що постачаються за хімічним складом, В - що постачаються за хімічним складом і механічними властивостями.

Дані сталі маркуються таким чином:

Група А - Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6.

Група Б - БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6.

Група В - ВСт2, ВСт3, ВСт4, ВСт5.

Букви Ст означають сталь, цифри - умовний порядковий номер марки залежно від хімічного складу сталі і механічних властивостей, але не вказують на кількісний вміст вуглецю. Букви Б і В визначають групу сталі, буква А перед позначенням марки не вказується.

Щоб показати ступінь розкислення, до позначення марки після номера добавляють індекси “КП” - кипляча, “ПС” - напівспокійна, “СП” - спокійна, наприклад, Ст3пс, БСт3сп. Сталі звичайної якості випускають у вигляді листового і сортового прокату. Вони призначені для виготовлення будівельних конструкцій, арматури, кріплень деталей машин, які не несуть підвищених навантажень. Сталі групи А призначені для виробів, які при виготовленні не піддаються гарячій обробці (зварюванню, куванню), сталі групи Б - для виробів із застосуванням гарячої обробки, сталі групи В широко застосовують для виготовлення зварних конструкцій, при розрахунку яких важливо знати також і механічні властивості.

Вуглецеву якісну сталь виплавляють у кисневих конверторах, мартенівських та електричних печах. Якісна конструкційна сталь постачається як за механічними властивостях, так і за хімічним складом.

Якісна сталь перевищує сталь звичайної якості за однорідністю, є чистішою за вмістом сірки і фосфору, неметалевих включень і має вужчі межі вмісту вуглецю. Із цієї сталі виготовляють відповідальні деталі машин і механізмів, коновки, штампові, калібровані трубки і т.п.

Вони маркуються: сталь 08кп, сталь 08пс, сталь 10сп, 10, 25, 45, 85 і т.п. Двозначні цифри у маркуванні сталі визначають середній вміст вуглецю у сотих долях відсотка.

Міцність металу - властивість матеріалу чинити опір деформації і руйнування від дії напружень. Величини, що характеризують опір деформації (виражені в напруженнях) або руйнування (виражені в напруженнях з урахуванням довжини тріщини), деформацію (виражену, наприклад, відносним подовженням) і в'язкість (виражену роботою деформації або руйнування), носять назву механічних властивостей металу.

Для оцінки механічних властивостей використовують два параметри: міцності і пластичності.

Критерії міцності:

межа міцності при розтягуванні або тимчасовий опір розриву σв - умовне напруження, що відповідає найбільшому навантаженню, що витримується зразком;

межа плинності фізичний σт - умовне напруження, що відповідає найменшій «майданчику плинності», коли деформація зразка відбувається без збільшення навантаження;

межа плинності умовний σ02-умовне напругу, при якому залишкова деформація досягає 0,2%.

Критерії пластичності:

відносне подовження (при розриві) σ - відношення приросту довжини зразка після розриву до первісної розрахунковій довжині;

відносне звуження (при розриві) ψ - відношення найбільшого (у місці розриву) зменшення поперечного перерізу зразка до початкової площі поперечного перерізу. Відносне звуження ψ як більш локальна характеристика краще оцінює в'язкість матеріалу при руйнуванні, ніж відносне подовження σ.

12. Характеристики інструментальних сплавів. Методи їх обробки та контролю параметрів.

Сталь - це сплав заліза з вуглецем і домішками (кремній, марганець, сірка, фосфор та гази), в якому вуглецю не більше, ніж 2,14 %.

за призначенням (конструкційні, інструментальні та спеціального призначення).

Інструментальні сталі виплавляють у мартенівських та електричних печах і використовують для виготовлення інструментів (різальних, вимірювальних, ударних тощо). Інструментальну сталь поділяють на якісну і високоякісну. Сталь якісну позначають літерою У і цифрою, що вказує на вміст вуглецю у десятих долях відсотка. Наприклад, У7, У8, аж до У13.

Сталь інструментальна високоякісна містить менше домішок (сірки, фосфору), ніж якісна; при її маркуванні додають букву А, наприклад, У8А.

Інструментальна сталь у порівнянні з конструкційними вуглецевими сталями володіє значно більшою твердістю (особливо після загартування), але є більш крихкою. За хімічним складом інструментальні сталі підрозділяються на інструментальні вуглецеві (ГОСТ 1435 - 54), леговані інструментальні (ГОСТ 5952-51) і швидкорізальні (ГОСТ 5952-51).

Інструментальні вуглецеві сталі за змістом вуглецю і твердості поділяються на низьковуглецеві, що містять вуглець до 0,25%; середньовуглецеві - від 0,25% до 0,6% і високовуглецеві - від 0,6 до 2%.

Вуглецеві інструментальні сталі відповідно до ГОСТ 1435-54 позначаються наступними марками: У7; У8; У8Г; У9; У10; У11; У12; У13. Буква У вказує, що сталь вуглецева, а наступна за нею цифра - середній вміст вуглецю в десятих частках відсотка. Буква Г в марці показує підвищений вміст марганцю.

Високоякісні вуглецеві інструментальні сталі, виплавлювані в електропечах, маркуються таким же чином, але з додаванням в кінці літери А, т. е. У7А, У8А і т. д. Буква А позначає, що сталь є високоякісною (поліпшеної), за складом чистішою , зі зниженим вмістом сірки (до 0,03%), фосфору (також до 0,03%), залишкових домішок і неметалевих включень. Вміст марганцю в цих сталях коливається в межах від 0,15 до 0,40%; кремнію від 0,15 до 0,35%.

Перевагою інструментальних вуглецевих сталей є їх добре обробляється, невисока твердість (160-180 НВ). Однак вони мають і великі недоліки: невеликий інтервал гартівних температур, необхідність швидкого охолодження у воді при загартуванню, що призводить до викривлення, деформації інструментів і навіть утворення тріщин.

Інструментальна вуглецева сталь застосовується для виготовлення різних інструментів (ріжучих, обмірні та ін), які повинні володіти високою зносостійкістю і красностойкостью.

Марка стали Зміст вуглецю (%), ГОСТ 1435-54 Твердість HB Призначення (приблизно)

У7 0,65-0,74 156-187

Зубила, прасувальний ковальський інструмент, штампи, клейма, кувалди, ковальські і слюсарні молотки, теслярський інструмент

У8

У8Г 0,75-0,84

0,80-0,90 156-187

187-190

Ножі й вила по металу, пробійники, пуансони, клейма, штампи, інструмент для обтісування каменю

У9 0,85-0,94 159-192

Диропробойние штемпеля, кернери, деревообробний інструмент

У10 У11 0,95-1,04

1,05-1,14 163-197

170-207

Різці, свердла, мітчики, розгортки, плашки, ножівкові полотна, зубила для насічки напилків

У12 1,15-1,24 170-207

Різці по металу, фрези, шабери, розгортки

У13 1,25-1,35 170-217

Різці по твердому металу, бритви, шабери, свердла

13. Маркування чавунів, їх основні характеристики. Технологія обробки.

Чавун - це сплав заліза з вуглецем та домішками (Sі, Mn, S, P, O2 , Н2 , N2), в якому вуглецю більше як 2,14 %.

Чавуни доцільно класифікувати за призначенням на: білі, сірі, ковкі, високоміцні і антифрикційні.

Білі чавуни - це чавуни, в яких вуглець перебуває у зв'язаному стані, у вигляді цементиту (Fe3C). Їх можна класифікувати за структурою: до евтектичні (вміст вуглецю від 2,14 до 4,3 %); евтектичні (вміст вуглецю 4,3 %); заевтектичні (вміст вуглецю від 4,3 до 6,67 %).

Білі чавуни в основному використовують для переробки у сталь. В окремих випадках для виготовлення виробів, які не піддаються високим навантаженням.

Сірі чавуни - це чавуни, в яких вуглець перебуває як у зв'язаному стані (Fe3C) так і в вільному у вигляді графіту. Сірі чавуни маркуються буквами СЧ з цифрою, яка вказує мінімальну границю міцності на розрив або розтяг.

Згідно ДСТУ є такі марки сірого чавуну: СЧ12, СЧ15, СЧ18, СЧ21, СЧ24, СЧ25, СЧ32, СЧ35, СЧ40, СЧ45. Сірі чавуни використовуються для виготовлення різних відливок для сільськогосподарських машин і побутової техніки. У структуру сірих чавунів обов'язково входить фаза графіт у вигляді пластинок. Це дозволяє в деякій мірі підвищити пластичність у порівнянні з білими чавунами.

Ковкий чавун - умовна назва м'якого і в'язкого чавуну, який одержують з білого чавуну шляхом відливанням з подальшою термічною обробкою. Його не кують, але він набагато пластичніший за сірий чавун. Ковкий чавун, як і сірий, складається із основи – сталі та містить частину вуглецю у вигляді графіту, проте графітові включення у ковкому чавуні інші по формі (у вигляді плям, а не пластин). Властивості ковкого чавуну залежать від металевої основи і розміру включень графіту, чим менші включення графіту, тим міцніший ковкий чавун.

Ковкий чавун позначають буквами КЧ і двома числами, з яких перше вказує мінімальну границю міцності на розтяг, друге - мінімальне відносне видовження d (%). Відомі такі марки ковкого чавуну: на феритній основі (3-10 % перліту ) КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, на перлітній основі (0-20 % фериту) КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3.

Ковкий чавун широко використовують у сільськогосподарському машинобудуванні, в автомобільній і тракторній промисловості, верстатобудуванні та в інших галузях промисловості.

Високоміцні чавуни. Підвищення міцності і пластичності чавунів досягають модифікуванням під час виплавляння, яке забезпечує одержання глобулярного (сфероїдального) графіту замість пластинчастого. Таку форму графіту одержують при введені присадок у рідкий чавун магнію або лігатури (20 % Mg + 80 % Nі).

Встановлені такі марки високоміцного чавуну у відливках: ВЧ35, ВЧ40, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100, ВЧ120. Число вказує мінімальну границю міцності на розрив або розтяг.

Міцність чавуну збільшується із збільшенням кількості перліту і дисперсності глобулів графіту.

Високоміцний чавун використовують замість сталі для відливання валів, зубчастих коліс, муфт, задніх мостів автомобілів, картерів та ін.

Термічна обробка чавунів.

Термічну обробку чавунів проводять з метою зняття внутрішніх на-напружень, які виникають при литті і викликають зміни розмірів і форми виливки з плином часу, зниження твердості і поліпшення обробної, тиваемості різанням, підвищення механічних властивостей.

Чавун піддають відпалу, нормалізації, загартуванню та відпуску, а також деякі рим видами хіміко-термічної обробки (азотуванню, алітірованія, хрому-вання).

Відпалу для зняття внутрішніх напружень піддають чавуни при сле-дмуть температурах:

сірий чавун з пластинчастим графітом 500-570оС;

високоміцний з кулястим графітом 550 - 650оС;

нізколігірованний 570 - 600оС;

високолігірованний чавун (типу нірезіст) 620 - 650оС1.

Нагрівання повільний зі швидкістю 70 - 100 о / год, витримка при температурі нагріву залежить від маси і конструкції виливки і становить від 1-го до 8-ми годин. Охолодження до 250оС (для попередження виникнення термічних напружень) повільне, зі швидкістю 20 - 50оС / год, що досягається охолодженням виливки разом з піччю. Далі виливки охолоджують на воздухе2.

При цьому відпалі фазових перетворень не відбувається, а знімаються внут-ренніе перетворення, підвищується в'язкість, виключається викривлення та ут-ня тріщин в процесі експлуатації.

Графітізірующій відпал застосовують для отримання ковкого чавуну з бе-лого чавуну і для усунення отбела виливків з сірого чавуну.

Для отримання ковкого чавуну використовують білий доевтектичні чавун (2,5 - 3,0% С; 0,5 - 1,5% Si; 0,3 - 1,0% Mn; 0,08 - 0,2% Р, не більше 0,12% S), в кото-ром при відпалі відбувається розпад цементиту з утворенням графіту - графи-зація білого чавуну.

Графітизацію при температурах вище критичної можна уявити сле-дме чином:

Цементит аустеніт і графіт.

Процес графітіззаціі починається з виникнення графітних центрів, кото-які найбільш легко зароджуються в місцях порушення суцільності - у закалоч-них і деформаційних мікротріщинах, усадочних мікропорах. При появі в білому чавуні центрів графітизації порушується рівновага між аустеніт-том і цементитом і відповідно до діаграмою залізовуглецевих сплавів (лінії ES, E'S ') виникає перепад концентрації вуглецю на межах розділу фаз: аустеніт - графіт і аустеніт - цементит. У виникає системі з трьох фаз - аустеніту, графіту і цементиту аустеніт не може одночасно знаходитися в рівновазі з цементитом і графітом. Так як система прагне до рівноваги з аустеніту, який перенасичений в шарі, що прилягає до графіту, буде виділятися надлишок вуглецю і включення графіту будуть рости. Але при цьому аустеніт стає ненасиченим в шарі, який прилягає до цементи-ту, і відбувається розпад цементиту і розчинення вуглецю в аустеніт, що сно-ва викликає пересичення аустеніту в шарі, який прилягає до графіту, і ви-розподіл з нього надлишкового вуглецю. Таким чином, розпад цементиту про-продовжували до повного його розчинення в аустеніт, після чого між включе-нями графіту і аустеніту встановлюється рівновага. У результаті такого розпаду утворюється сиплеся графіт (вуглець відпалу), характерний для структури ковкого чавуну.

У початковому стані білий доевтектичні чавун має структуру, кото-раю складається з перліту, вторинного та евтектичного цементиту. При переході через евтектоїдних інтервал температур перліт перетворюється на аустеніт, а при підвищенні температури до 950-1000оС відбувається розпад цементиту (ев-тектіческого та вторинного) і утворюється структура аустеніт і графіт. Цей процес називають першою стадією графітизації.

Повної графітизації, тобто отримання структури, яка складається з пер-літа і графіту, можна досягти охолодженням чавуну;

1. в евтектоїдних інтервалі температур з такою швидкістю, щоб відбувалося дил прямий евтектоїдних розпад аустеніту на ферит і графіт (А Ф + Г);

2. трохи нижче евтектоїдних інтервалу температур з утворенням з ау-стеніта перліту [A П (Ф + Ц)] з витримкою при цій температурі для графітизації евтектоїдних цементиту (Ц Ф + Г).

І в тому і в іншому випадку буде виходити структура ферит і графіт; цей процес називають другою стадією графітизації. Якщо замість феритного ковкого чавуну потрібно, щоб структура була перлітною або феррито-перлітною, то другу стадію графітизації зовсім не проводять або не доводять до кінця і після першої стадії графітизації або частково проведеної другій стадії охолоджують на повітрі. У першому випадку буде виходити структура перліт і графіт, у другому - ферит, перліт і графіт.

Для скорочення часу відпалу білого чавуну застосовують такі методи:

модифікування; попередню загартування;

попередню низькотемпературну витримку.

Модифікування - це введення в металеві розплави модифікацій-торов1. Найпоширенішим модифікатором - елементом, застосовуваним для модифікування чавуну, є алюміній, що додається в невеликій кількості (0.01-0.02%).

Відпал з попередньою загартуванням полягає в тому, що білий чавун піддають загартуванню з 900-950оС у воді чи олії. При загартуванні, під час мартенситного перетворення, утворюються численні мікротріщини, в яких найбільш легко зароджуються центри графітизації.

Відпал з попередньою низькотемпературної витримкою полягає в тому, що білий чавун витримують на протязі 6-ти - 8-ми годин при температурі 350-400оС. Число центрів графітизації збільшується, і скорочується час відпалу. Механізм впливу низькотемпературної витримки ще не встановлено.

Якщо ковкого чавуну хочуть надати одночасно підвищену міцність і пластичність, застосовують сфероідізірующій відпал, в результаті якого виходить структура зернистого перліту і графіту. Використовують білий чавун з підвищеним вмістом марганцю (близько 1%). Марганець незначно подовжує першу стадію графітизації, але гальмує розпад цементиту в другій стадії, що дозволяє дати витримку, достатню для перетворення пластинчастого перліту в зернистий.

Отримання чавуну з зернистим перлітом можна представити у вигляді наступних схем:

1.бистрое охолодження після першої стадії графітизації до температури трохи нижче 700-720оС і тривала витримка при цій температурі;

2.бистрое охолодження після першої стадії графітизації до температури 20оС з наступним циклічним режимом - нагрівання вище та охолодження нижче температури 700-720оС повторюють кілька разів.

Графітізірующій відпал застосовують також для усунення отбела виливків з сірого чавуну, що виникає при литті в металеві форми, у зв'язку з чим підвищується крихкість і різко знижується оброблюваність. При проведенні-ванні даного відпалу виливки нагрівають до 850-950оС протягом 2-х-3-х годин (перша стадія графітизації) і охолоджують на повітрі до температури 20оС або проводять другу стадію графітизації (від 2-х до 6-ти годин) . Швидкий рас-пад цементиту пояснюється підвищеним вмістом в сірих чавунах кремнію (1.5-3%). У результаті відпалу усувається відбіл і структура стає пер-літні, феррито-перлітною або феритної.

Низькотемпературний відпал застосовують для зняття внутрішніх залишкових напружень виливків сірого чавуну. Даний відпал проводять за наступним режимом: повільне нагрівання виливків (30-180оС / год) до 530-620оС, витримка при цій температурі 1-4 години (з моменту нагріву до заданої температури наибо-леї товстого перетину виливка) і повільне охолодження разом з піччю зі швидкістю 10-30оС / год до 250-400оС 2. У результаті такого отжига внутрішні залишкові напруги зменшуються на 80-85% і збільшується кількість фериту. Відпал при більш високих температурах може викликати графітизацію евтектоїдних цементиту, зниження твердості і міцності чавуну.

Нормалізацію застосовують для збільшення зв'язаного вуглецю, підвищення твердості, міцності і зносостійкості сірого, ковкого і високоміцного чавунів. При нормалізації чавун нагрівають вище температур інтервалу перетворення (850-950оС) і після витримки протягом 0.5-3.0 години, за якої має відбутися насичення аустеніту вуглецем, охолоджують на воздухе1.

Розчинення графіту в Y-фазі є важливим процесом при нормалізації (а також і при гарту) чавуну з феритної або феррито-перлітною структурою. Цей процес подібний цементації сталі; різниця в тому, що при цементації відбувається насичення поверхневого шару сталевий де-талі вуглецем із зовнішнього середовища, а при нагріванні чавунної відливки «карбюрі-затором» є численні включення графіту, розташовані в ме-вою основі, і насичення вуглецем відбувається у всьому об'ємі від-заливання. На розчинення вуглецю в аустеніт чавунної відливки впливає темпі-ратура: з підвищенням температури нагріву розчинність вуглецю в Y-фазі різко збільшується. У результаті нормалізації чавуну з вихідною структурою основної маси ферит або ферит і перліт виходить структура перліту або сорбітообразного перліту з підвищеною твердістю і міцністю.

Перлітний чавуни не нормалізується, так як підвищення ступеня дисперсності продуктів розпаду аустеніту суттєво не впливає на механічні властивості.

При загартуванні чавуну перетворення аналогічні перетворенням, які відбуваються при загартуванню сталі. Але у зв'язку з наявністю в чавуні включень графіту гарт чавунів має такі особливості.

1. Загартування проводиться з двофазного аустеніто-графітного стану.

2. При нагріванні відбувається розчинення графіту в аустеніт, у зв'язку з чим, не дивлячись на різну вихідну структуру чавуну, перетворенню при охолодженні піддається аустеніт з евтектоїдних або заевтектоідной концентрацією вуглецю.

3. При розчиненні графіту в зонах, віддалених від місць контакту аустеніту з графітом, концентрація вуглецю менше.

4. Ліквація при нагріванні під загартування не усувається.

Загартуванню піддають сірий, ковкий і високоміцний чавун для підвищення твердості, міцності і зносостійкості. За способом виконання гарт чавуну може бути об'ємної безперервної, ізотермічної і поверховою.

При об'ємної безперервної загартуванню чавун нагрівають під гарт (повільно для виливків складної конфігурації) до температури на 40 - 60оС вище інтервалу перетворення (зазвичай до 850 - 930оС) з отриманням структури аустеніт і графіт. Потім дають витримку для прогріву і насичення аустеніту вуглецем; витримка тим довше, чим більше фериту і менше перліту, наприклад, 10 - 15 хв для перлітним чавунів і до 1,5 - 2 години для феритних чавунів. Відлиття охолоджують у воді (простої конфігурації) або в маслі (складної конфігурації).

Після гартування від оптимальної температури і витримки, що забезпечує достатню розчинення вуглецю в аустеніт, в ферритно чавуні виходить мартенситно структура з максимальною твердістю HRC 55 -60. У чавунах

високоміцних, аустеніт яких має зниженою критичною швидкістю гарту, твердість після гарту досягає HRC 60 -62. Міцність після гартування-ки знижується. Прокаливаемость високоміцного чавуну вище прокаливаемости сірого чавуну. Після гарту чавун піддають низькому відпуску для зняття частини внутрішніх напружень або високому відпуску з отриманням сорбітной або троостосорбітной структури.

При ізотермічної загартуванню чавун нагрівають до 830 - 900оС витримують 0,2 - 1,5 години і охолоджують у розплавлених солях, що мають температуру 250 - 400оС, і після витримки охолоджують на повітрі. Структура чавуну після ізо-термічної гарту складається з бейнита, залишкового аустеніту і графіту. Міцність, твердість і зносостійкість ізотермічні загартованого чавуну ви-ше в порівнянні з властивостями чавуну після поліпшення (гарту і відпустки) зі структурою сорбіту або троостита. Перевага ізотермічного загартування - різке зменшення гартівних напруг і викривлення. Ізотермічної за-Калці зазвичай піддають виливки з високоякісного чавуну (наприклад, з кулястим графітом) невеликого перерізу (товщина стінки 10 - 12 мм), так як необхідно переохолодити аустеніт до температури ізотермічною-тримки.

Поверхневу загартування з нагрівом за допомогою струмів високої частоти застосовують для підвищення поверхневої твердості і зносостійкості чавун-них виливків. Поверхневому загартуванню рекомендується піддавати перлітним чугу-ни. Це пояснюється тим, що при нагріванні перлітним чавунів немає необхідно-сті в насиченні аустеніту вуглецем за рахунок розчинення графіту. Перетворений-ня, що відбуваються при поверхневому загартуванню таких чавунів, аналогічні пре-обертання при поверхневому загартуванню перлітним чавунів 840 - 950оС, час нагрівання - кілька секунд, швидкість нагріву близько 400оС / с, охолодження у воді або емульсії. Твердість після гарту сірого чавуну HRC 50 - 55, високоміцних-ного HRC 58 - 60. Розподіл твердості по перерізу загартованого шару (тол-шки 1,5 - 4 мм) дотаточно рівномірний. Мікроструктура поверхневого шару - мелкоігольчатий мартенсит і включення графіту. Після поверхневого гарту проводиться низький відпустку. Поверхневою високочастотної загартуванню піддають деталі з перлітного чавуну, що працюють на знос - напрямні станин верстатів (виготовляються з модифікованого сірого чавуну), колінчасті і кулачкові вали (з високоміцного чавуну), гільзи циліндрів (з легирован-ного чавуну) та інші деталі.

При поверхневому загартуванню феритних чавунів для отримання високої твердості після гарту необхідний нагрів з меншою швидкістю (~ 5 - 10оС / с) і до більш високої температури (~ до 1050оС) для того, щоб відбулося на-насиченні аустеніту вуглецем (внаслідок розчинення графіту).

На результат поверхневого гарту феритного чавуну впливає характер рас-ного графітних включень у металевій основі, тобто їх кількість, розмір і відстань між ними. Чим дрібніше включення графіту, тим їх більше і відстань між ними менше. Зі збільшенням кількості графито-вих включень твердість загартованого феритного чавуну підвищується особливо різко при збільшенні числа включень до 200 -300 на 1мм2.

Відпустка проводиться з метою зняття термічних напружень, підвищення твердості, міцності і зносостійкості. Нагрівання проводять повільний для складних виробів до температури 150 - 300оС для деталей працюють на знос або 400 - 600оС, потім дають витримку 1 - 3 години. Охолодження проводять на повітрі.

Для стабілізації розмірів литих чавунних деталей, запобігання викривленню і зняття внутрішніх напружень застосовують старіння.

Розрізняють два види старіння: природне і штучне.

Природне старіння здійснюється на відкритому повітрі або в приміщенні складу. Вироби після лиття витримуються протягом 6 - 15 місяців. При природному старінні зниження напруги в виливках становить 3 - 10%

При вібраційному старінні зниження напруги досягає 10 - 15%. Під час вібрації в литві виникають додаткові тимчасові напруги, викликають локальні пластичні деформації чавуну і, таким чином, що підвищують стійкість проти подальшого жолоблення.

Старіння методом статистичної перевантаження відрізняються тим, що для створення додаткових тимчасових напруг деталь піддають дії зовнішніх статичних навантажень. При цьому методі зниження напруги досягає 10 - 30%.

Старіння методом термоударів (термоциклічної старіння) здійснюється шляхом швидкого нагріву і охолодження всієї деталі або окремих ділянок її. Стійкість проти викривлення підвищується за рахунок пластичних деформацій, що викликаються тимчасовими температурними напругами. Загальний рівень напружень знижується на 10 -20%. Термоциклічної старіння здійснюється за наступним режимом: завантаження в піч і нагрівання за 3 - 3,5 години до 350оС, витримка 2 - 2,5 години, а потім різке охолодження (на повітрі); знову повторний нагрів (за 1 - 1,5 години ) до 320оС, витримка 4 - 5 годин і охолодження разом з піччю до 150 - 100оС.

Штучне старіння здійснюється при підвищених температурах; тривалість - декілька годин.

При штучному старінні виливки чавуну завантажують у піч, нагріту до 100 - 200оС, нагрівають до температури 550 - 570 оС зі швидкістю 30 - 60оС на годину, витримують 3 - 5 годин і охолоджують разом з піччю зі швидкістю 20 - 40оС на годину до температури 150 - 200оС, а потім охолоджують на повітрі.

Зазвичай старіння проіводят після грубої механічної обробки.

Хіміко - термічна обробка.

Крім термічної обробки чавуни піддають хіміко - термічній обробці.

Для підвищення поверхневої твердості, зносостійкості, межі втоми і корозійної стійкості сірі і високоміцні чавуни піддають азотуванню або насичення азотом поверхні виливки. Найчастіше азотіруют сірі перлітним чавуни, леговані хромом, молібденом, алюмінієм. Температура азотування 550-580оС, час витримки 30 - 70 годин, ступінь дисоціації аміаку близько 30%. У результаті азотування виходить шар товщиною до 0,4 мм твердістю до HV 900. Оптимальна температура азотіровання високоміцного чавуну 650 - 700оС, ступінь дисоціації аміаку 30 - 45%. Шар товщиною 0,25 мм виходить після витримки 12 годин; твердість до HV 1000.

Крім азотування, підвищення поверхневої твердості, зносостійкості і межі витривалості легованого сірого перлітного чавуну можна досягнутий газових та рідинним ціануванням - дифузійним насиченням поверхні виливків вуглецем і азотом при температурі 570оС. Більш ефек-тивно газове ціанування - шар товщиною 0,15 - 0,20 мм з максимальною твердістю HV 1000 досягається через 8 годин.

Для підвищення жаростійкості і опору атмосферної корозії чу-гунние виливки можна піддавати алітірованія, тобто насичення по-поверхні алюмінієм. Температура алітірованія 900 - 1050оС, час витримки 2 - 6 години, охолодження разом з піччю або на повітрі.

Для підвищення корозійної стійкості в кислотах, зносостійкості і жа-роупорності чавунні виливки піддають силицирование - поверхневому або об'ємному насиченню кремнієм шляхом обробки в газовому середовищі, що містить жащей кремній.

Хромування - дифузійне насичення поверхневого шару чавунних виливків хромом, для підвищення твердості до HV 1600, зносостійкості, жаро-стійкості, запобігання корозії або в захисно-декоративних цілях. Хро-мування проводять при температурі 950 - 1000оС, час витримки 10 - 12 ча-сов в твердому середовищі, 5 годин - в газовій. Охолоджують разом з піччю або на повітрі.

Крім того для поліпшення оброблюваності та попередження задирів чу-гунние виливки можна піддавати сульфідування. Його проводять при тем-пературі 550 - 600оС, чавунні виливки витримують 3 години, потім охолоджують на повітрі.

Отримані в доменних печах чавуни не володіють усіма експлуатаційними-ними властивостями, тому щоб зняти внутрішнє напруження, що виникає при литті і що викликає з часом зміна розмірів і форми виливки, знизити твердість і поліпшити оброблюваність різанням і підвищити механічні властивості чавунів необхідно піддати їх термічної обра- лення. Всі види термічної обробки взаємопов'язані. Не можна отримати всі необхідні механічні властивості лише одним видом термічної обработ-ки; при відпалі знімаються внутрішні напруги, підвищується в'язкість, при нормалізації змінюється структура, підвищується міцність і зносостійкість, при загартуванню підвищується твердість, структура стає більш рівноважної, а при відпустці підвищується пластичність, зменшується крихкість загартованої від-заливання. Старіння стабілізує розміри литих чавунних деталей.

Теорію термічної обробки необхідно знати кожному терміст, так як від правильного вибору, розробки найбільш ефективного технологічного процесу термічної обробки і його виконання залежить якість виготов-ляемого деталей. Тільки вивчивши теорію і практику термічної обробки-них металів, терміст може успішно працювати на сучасних машинобудівних заводах, успішно впроваджувати в технологію термічної обробки новітні дос-гнення науки і техніки, боротися за механізацію та автоматизацію техноло-гічних процесів.

14. Маркування і основні характеристики легованих сталей. Технологія обробки.

Легована сталь - це сплав заліза з вуглецем та легуючими компонентами (Сr , Nі, W, Mo, Tі, V, Со та ін.), в якому вуглецю не більше, як 2,14 %. Вуглецева сталь часто не відповідає вимогам сучасного машинобудівного та інструментального виробництва. У таких випадках використовують леговану сталь. Легуючі компоненти, що вводяться у сталь, змінюють її механічні, фізичні та хімічні властивості. Для легування сталі застосовують хром, нікель, марганець, кремній, вольфрам, молібден, ванадій, кобальт, титан, алюміній, мідь та ін.

Найпростішою і оптимальною класифікацією легованих сталей є класифікація за:

1. Вмістом легуючих компонентів:

- низьколеговані (сумарний вміст легуючих компонентів до 5 %);

- середньолеговані (5-10 %);

- високолеговані (до 10 %).

2. Структурою (на п'ять класів: перлітний, мартенситний, аустенітний, карбідний і феритний).

3. Призначенням. Залежно від призначення леговану сталь поділяють на конструкційну, інструментальну і спеціального призначення.

Конструкційну сталь використовують для виготовлення будівельних конструкцій, деталей машин.

Для конструкційної легованої сталі прийнято маркування, за яким перші дві цифри вказують середній вміст вуглецю в сотих частках відсотка, букви - наявність відповідних легуючих компонентів, а цифри, що стоять за буквами, процентний вміст цих компонентів. Якщо після якоїсь букви немає цифри, то це означає, що сталь містить даний елемент у кількості біля 1 %.

Для позначення легуючих компонентів взято такі букви:

Х - хром, Н - нікель, Г - марганець, С - кремній, В - вольфрам, М - молібден, Ф - ванадій, К - кобальт, Т - титан, Ю - алюміній, Д - мідь, Р - бор, Б - ніобій, А - азот, Е - селен, Ц - цирконій.

Наприклад, марка 30ХН3 означає хромонікелеву сталь, що містить 0,3 % С, до 1 % Сr та 3 % Nі.

Для позначення високоякісної легованої сталі у кінці маркування додають букву А, наприклад, 30ХГСА, для позначення особливо високоякісної сталі - букву Ш.

Для сталей інструментальних порядок маркування за легуючими компонентами такий самий, як і для конструкційної, але кількість вуглецю зазначається першою цифрою у десятих частках відсотка. Якщо цифри немає, то сталь містить більше 1 % вуглецю.

Наприклад, сталі для ударно-штампового і вимірювального інструменту 20Х12 (містить 2,0-2,2 % С і 11,5-13,0 % Сr), Х12Ф1, сталі для різального інструменту 9ХС містить 0,9 % С, по 1 % хрому і кремнію).

На відміну від попередніх маркується швидкорізальна сталь. Встановлені такі марки швидкорізальної сталі: Р18, Р12, Р9, Р6М3, Р18М, Р9М, Р9Ф5, Р14ФА, Р18Ф2, Р9К5, Р9К10, Р6М5, Р18К5Ф2. Буква Р вказує про наявність у сталях карбіду вольфраму, цифра після букви Р вказує на вміст карбіду вольфраму в відсотках. Наприклад, сталь марки Р6М5 містить до 6 % карбіду вольфраму і до 5 % молібдену.

Сталі спеціального призначення. Багато машин, приладів та іншого устаткування мають деталі, до яких ставляться особливі вимоги:

- опір дії хімічних, агресивних середовищ;

- збереження міцності при високих температурах;

- стійкість проти окислення при високих температурах;

- зносостійкість, магнітні, теплові та інші властивості.

Маркуються вони за принципом конструкційних сталей. Наприклад, жаростійка легована сталь Х25Н20С2 (містить до 1 % С, до 25 % Сr , до 20 % Nі і до 2 % Sі).

Термічна обробка легованих сталей в порівнянні з обробкою вуглецевих має ряд технологічних особливостей. Ці особливості полягають у відмінності температур і швидкості нагріву, тривалості витримки при цих температурах і способі охолодження. Теплопровідність легованих сталей менше теплопровідності вуглецевих сталей. Тому особливо обережно слід нагрівати деталі зі сталі, яка містить такі елементи, як, наприклад, вольфрам. Критичні температури в одних легованих сталей вище, а в інших - нижче, ніж у вуглецевої сталі. Всі легуючі елементи можна розбити на дві групи: елементи, що підвищують критичні точки Асх й АСГ, а отже, і температури нагріву при термічній обробці (відпалі, нормалізації і гарту), і елементи, що знижують критичні точки. До першої групи належать Сі, V, 51, Тл та ін У зв'язку з цим відпал, нормалізація і гарт сталей, що містять перераховані елементи, виробляються при більш високих температурах, ніж відпал, нормалізація і гарт вуглецевих сталей. До другої групи елементів відносяться Мп, № і т. п.

15. Маркування і основні властивості сплавів на основі міді. Технологія обробки.

Мідь - метал червонувато-рожевого кольору, температура плавлення 1356 0К, густина 8,9 г/см3, корозійностійкий, володіє: високою електропровідністю і теплопровідністю; високою пластичністю; малою міцністю і твердістю. В основному, чиста мідь використовується в електротехніці.

У промисловості використовують сплави міді з цинком, оловом, алюмінієм, берилієм, нікелем, марганцем, свинцем. Добавка до міді вказаних компонентів підвищує її механічні, технологічні і антифрикційні властивості.

Латуні. Латуні є прості та спеціальні. Прості латуні - це сплав міді з цинком. Спеціальні - це сплав міді з цинком та іншими компонентами. Вміст цинку в латунях не перевищує 43 %, так як більший вміст цинку приводить до зменшення міцності і підвищення крихкості латуні. Прості латуні маркуються, наприклад, Л62 (вона містить 62 % міді і решта - цинк). Спеціальні латуні маркуються, наприклад, ЛМЖ 55-3-1 (вона містить 55 % Си, 3 % Мn, 1 % Fе, решта - цинк/. Латуні використовують для виготовлення труб, прутків, дроту, фольги, втулок, підшипників, шестерень і арматури.

Бронза. Бронза - це сплав міді з будь-яким компонентом, навіть у бронзах може бути присутній у невеликих кількостях цинк, який суттєво не впливе на властивості останньої. Найважливішими бронзами є олов'янисті, алюмінієві, кремнієві, нікелеві, берилієві, хромисті, фосфористі. Олов'янисті і свинцеві бронзи мають високі антифрикційні властивості і використовуються як підшипники ковзання.

Алюміній у бронзах підвищує міцність і вони використовуються для виготовлення різних деталей і конструкцій.

Берилій підвищує у бронзах пружність, тому берилієві бронзи використовуються для виготовлення різних пружин.

Фосфор у бронзах підвищує рідинотекучість. Фосфористі бронзи використовують для різних відливок.

Хромисті бронзи використовують у зварювальному виробництві.

Бронзи маркуються таким чином: Бр.ОЦС 6-6-3 (у ній міститься 6 % Sn,6 % Zn, 3 % Pb , решта – мідь).

16. Маркування і основні властивості сплавів на основі алюмінію. Методи технологічної обробки.

Алюміній - метал білого кольору, температура плавлення 933 0К, густина 2,7 г/см3, володіє високою корозійною стійкістю, електропровідністю, теплопровідністю, пластичністю; невисокою твердістю і міцністю. В основному, алюміній використовують в електротехніці.

Розділяють ливарні і деформовані алюмінієві сплави. Ливарні алюмінієві сплави - це найчастіше сплави, які містять кремній, мідь і магній.

Силуміни - це сплави алюмінію з кремнієм (від 6 до 13%). Вони маркуються АЛ2, АЛ9 і т.д. (букви свідчать, що це силумін, а цифри - порядковий номер). Силуміни використовують для виготовлення корпусів приладів, кронштейнів, фланців, картерів, поршнів тощо.

Алюмінієві сплави, що обробляються тиском (деформовані - дюралюмінії). Дюралюміній - це сплав алюмінію з міддю, магнієм і марганцем. Дюралюміній маркується так: Д1, Д16 (Д - вказує, що це дюралюміній, а цифра - порядковий номер). Наприклад, Д16 містить 3,8-4,9 % Си, 1,2-1,8 % Mg і 0,3-0,9 % Мп. Сплави дюралюмінію широко використовуються в авіаційній і ракетній промисловості.

На механічні властивості дюралюмінію інтенсивно впливає термічна обробка. У результаті загартування і старіння механічні властивості дюралюмінію підвищуються до показників середньовуглецевої сталі.

Слід відмітити, що в даний час розроблено багато інших алюмінієвих сплавів, які використовуються у сучасних галузях промисловості.

17. Мідь. Основні властивості, області застосування, маркування матеріалу та виробів (дроти монтажні та обмоточні).

Купрум (хімічний символ Cu) — хімічний елемент з атомним номером 29, який в чистому виді складає хімічну речовину мідь (рос. медь, англ. copper, нім. Kupfer n). Атомна маса міді 63,546. Це пластичний ковкий перехідний метал червонувато-золотистого кольору (рожевий за відсутності оксидної плівки), добрий провідник тепла і електрики. Віддавна широко вживаний людиною.

Хімічні властивості

Мідь - малоактивний метал, в електрохімічному ряду напруги вона стоїть правіше за водень. Вона не взаємодіє з водою, розчинами лугів, соляною і розбавленою сірчаною кислотою. Проте в кислотах — сильних окислювачах (наприклад, азотною і концентрованою сірчаною) — мідь розчиняється:

3Cu + 8HNO3 → 3Cu(NO3)2 + 2NO + 4Н2О

Концентрована мідь має достатньо високу стійкість до корозії. Проте у вологій атмосфері, що містить вуглекислий газ мідь покривається зеленуватим нальотом основного карбонату міді:

2Cu + O2 + CO2 + Н2O = Cu(OH)2 + CuCO3

В сполуках мідь може проявляти ступені окиснення +1, +2 і +3, з яких +2 — найбільш характерна і стійка. Мідь (II) утворює стійкий оксид CuO і гідроксид Cu(OН)2. Цей гідроксид амфотерний, добре розчиняється у кислотах Cu(OН)2 + 2HCl = CuCl2 + 2Н2О і в концентрованих лугах. Солі міді (II) знайшли широке застосування в народному господарстві. Особливо важливим є мідний купорос — кристалогідрат сульфату міді (II) CuSO4

[ред.]

Застосування

Мідь використовують з бронзового віку, часові рами якого оцінюються від 4 тис. до 1 тис. років до н.е. Зокрема, в Україні виявлені старі Картамиські мідні копальні на Луганщині, які датуються XVI ст. до н.е.

Сучасне широке застосування міді пов’язане з її високою електропровідністю, хімічною стійкістю, пластичністю і здатністю утворювати сплави з багатьма металами: оловом (бронза), цинком (латунь), нікелем (мельхіор) і ін. Мідь використовується в різних галузях промисловості: електротехнічній (50%), машинобудуванні (25%), будівельній, харчовій і хімічній (25%) галузях.

Використовується у чистому вигляді у електротехніці, вирізняється високою електро- і теплопровідністю. У сплавах з оловом і цинком – бронза і латунь, дюралюмін – також має широке застосування. У монетній справі з часів античності мідь використовувалась у складі сплавів (лігатур), які отримали особливого поширення у новітню добу: мідь-цинк-олово, мідь-алюміній мідь-нікель, бронза, латунь, мельхіор (див. Нейзильбер) , головним чином для видавництва меделей. Литі мідні зливки античної Греції та Риму представляють інтерес для нумізматики. Мідні монети, що чеканились як еквівалент срібним, мали особливо великі розміри та вагу, як, наприклад шведські мідні дошки-плоти чи мідні гроші. З появою розмінної монети мідні монети пристосувались до потреб грошового обігу.

[ред.]

Біологічна роль

Багата на мідь їжа: устриці, печінка корів або овець, бразильські горіхи, какао і чорний перець. До непоганих джерел міді належать також омари. горіхи, соняшникове насіння, зелені маслини, авокадо, пшеничні висівки.

Мідь - важливий елемент для всіх рослин і тварин. В основному мідь міститься в крові в складі білків плазми, які називаються церулоплазмінами. Поглинаючись в кишечнику мідь переноситься до печінки завдяки зв'язку із альбуміном.

[ред.]

Негативний вплив

При надходженні в організм людини надлишкової кількості міді може виникнути анемія, гепатит, а також просто інтоксикація організму.

Мідь - метал червонувато-рожевого кольору, температура плавлення 1356 0К, густина 8,9 г/см3, корозійностійкий, володіє: високою електропровідністю і теплопровідністю; високою пластичністю; малою міцністю і твердістю. В основному, чиста мідь використовується в електротехніці.

У промисловості використовують сплави міді з цинком, оловом, алюмінієм, берилієм, нікелем, марганцем, свинцем. Добавка до міді вказаних компонентів підвищує її механічні, технологічні і антифрикційні властивості.

Латуні. Латуні є прості та спеціальні. Прості латуні - це сплав міді з цинком. Спеціальні - це сплав міді з цинком та іншими компонентами. Вміст цинку в латунях не перевищує 43 %, так як більший вміст цинку приводить до зменшення міцності і підвищення крихкості латуні. Прості латуні маркуються, наприклад, Л62 (вона містить 62 % міді і решта - цинк). Спеціальні латуні маркуються, наприклад, ЛМЖ 55-3-1 (вона містить 55 % Си, 3 % Мn, 1 % Fе, решта - цинк/. Латуні використовують для виготовлення труб, прутків, дроту, фольги, втулок, підшипників, шестерень і арматури.

Бронза. Бронза - це сплав міді з будь-яким компонентом, навіть у бронзах може бути присутній у невеликих кількостях цинк, який суттєво не впливе на властивості останньої. Найважливішими бронзами є олов'янисті, алюмінієві, кремнієві, нікелеві, берилієві, хромисті, фосфористі. Олов'янисті і свинцеві бронзи мають високі антифрикційні властивості і використовуються як підшипники ковзання.

Алюміній у бронзах підвищує міцність і вони використовуються для виготовлення різних деталей і конструкцій.

Берилій підвищує у бронзах пружність, тому берилієві бронзи використовуються для виготовлення різних пружин.

Фосфор у бронзах підвищує рідинотекучість. Фосфористі бронзи використовують для різних відливок.

Хромисті бронзи використовують у зварювальному виробництві.

Бронзи маркуються таким чином: Бр.ОЦС 6-6-3 (у ній міститься 6 % Sn,6 % Zn, 3 % Pb , решта – мідь).

18. Особливості технології нанесення і основні характеристики та методи контролю струмопровідних матеріалів (срібло, золото, алюміній, мідь).

19. Властивості матеріалів з різними питомими опорами. Технологія обробки та методи контролю параметрів.

20. Властивості та характеристики матеріалів для нагріваючих елементів. Термостабілізація.

21. Електротехнічні матеріали. Вплив магнітного та електричного поля на їх параметри.

22. Класифікація матеріалів за магнітними властивостями.

1.Основні властивості та класифікація магнітних матеріалів.

Люба речовина,поміщена в магнітне поле,отримує магнітний момент.Намагнічування речовини характеризує:магнітна індукція,напруженість магнітного поля,намагніченість,магнітна приємність,магнітна проникність і магнітний момент.

У відповідності з магнітними властивостями всі матеріали діляться на діамагнітні(діамагнетики), парамагнітні(парамагнетики), феромагнітні(феромагнетики), антиферомагнітні(антиферомагнетики), феримагнітні(феримагнетики).

Діамагнетизм існує в усіх речовинах і пов’язаний з тим,що зовнішнє магнітне поле впливає на орбітальний рух електронів,внаслідок чого індуктується магнітний момент,направлений на зустріч магнітному полю.Після зняття зовнішнього магнітного поля індуктований магнітний момент діамагнетика зникає.

До діамагнітних речовин відносяться інертні гази,водень,мідь,цинк,свинець(речовини,що складаються з атомів повністю заповненими електронними оболонками).

Парамагнітні речовини відрізняються тим,що складаються з атомів з неповністю заповненими оболонками,тобто володіючих магнітними моментами.Але такі атоми знаходяться досить далеко один від одного і взаємодія між ними відсутня.

Феромагнітні речовини містять атоми,які володіють магнітним моментом(незаповнені електронні оболонки),але відстань між ними не така велика,як в парамагнетиках,в результаті чого між атомами виникає взаємодія,яка називається обмінною,(передбачається,що сусідні атоми обмінюються електронами).

Антиферомагнетиками називають матеріали,в яких під час обмінної взаємодії сусідніх атомів проходить антипаралельна орієнтація їх магнітних моментів.

До феромагнетиків відносяться речовини,в яких обмінна взаємодія здійснюється не небезпосередньо між магнітоактивними атомами,а через немагнітний іон кисню.

2.Магнітом’які та магнітотверді матеріали,їх класифікація,склад,фізичні і технологічні властивості,область застосування.

Магнітом’які матеріали(МММ) повинні мати високу магнітну проникність,малу коерцитивну силу,велику індукцію насичення,вузьку петлю гістерезиса,малі магнітні втрати.

МММ можна розділити на слідуючі групи:технічно чисте залізо(низьковуглицева сталь);кремниста електротехнічна сталь;сплави з високою початковою магнітною проникністю;сплави з великою індукцією насичення,ферити.

Технічно чисте залізо(низьковуглицева сталь);

Залізо являє собою магнітом’який матеріал,властивості якого сильно залежать від вмісту домішок.

Технічно чисте залізо містить небільше 0.1% вуглецю,сірки,марганцю та інших домішок і володіє порівняно малим питомим електричним опором,що обмежує його застосування.Використовується в основному для магнітопроводів постійних магнітних потоків і виготовляється рафінуванням чавуну в мартенівських печах.

Електролітичне залізо утримується в процесі електролізу сірчанокислого або хлористого заліза.Воно використовується в постійних полях.

Карбонільне залізо отримують у вигляді порошку розкладом пентакарбонілу заліза Fe(CO)5.Його зручно використовувати для виготовлення сердечників,працюючих на високих частотах.

Кремниста електротехнічна сталь містить менше 0,05% вуглецю,від 0,7до 4,8% кремнію і відноситься до магнітом’яких матеріалів широкого застосування .Легування сталі кремнієм призводить до істотного підвищення питомого електричного опору. Сталь з вмістом кремнію 6,8% володіє найбільшою магнітною проникністю,але в промисловості використовують сталь з вмістом кремнію не більше 5,1%. Так ,як кремній погіршує механічні властивості сталі,вона стає не придатною для штамповки.

Магнітом’які матеріали використовують у виробництві сердечників трансформаторів,електромагнітів.електричних машин,у вимірювальних приладах та інших апаратах.

Магнітотверді матеріали на відміну від магнітом’яких ,мають суттєво більшу коерцитивну силу і площу петлі гістерезиса.Такі матеріали використовуються для виготовлення постійних магнітів–джерел постійних магнітних полів.які в багатьох випадках вигідніші ніж електромагнітні.

Постійні магніти мають робочий повітряний зазор.відповідно на розімкнутих кінцях виникають плюси,що створюють розмагнічувальне поле з напруженістю,яка знижує індукцію в середині магніту.

Магнітотверді матеріали за складом і способом отримання підрозділяють на литі висококоерцитивні сплави,сплави на основі рідкоземельних елементів,металокерамічні матеріали,магнітотверді ферити та інші матеріали.

Литі висококоерцитивні сплави.

Найбільше поширення отримали магнітотверді матеріали на основі залізо-нікель-алюмінієвих і залізо-нікель-кобальт-алюмінієвих сплавів,легованих різними добавками.

Вироби з сплавів отримують в основному методом лиття.Недоліками сплавів є особлива крихкість і висока твердість,тому обробка на металоріжучих верстатах затруднена.Механічній обробці у вигляді грубого обдирання різанням з застосуванням твердосплавних різців піддаються сплави,котрі не містять кобальту.Безкобальтові сплави являються дешевими і не містять дефіцитних металів,але властивості їх не дуже високі.Текстуровані сплави,що містять кобальт,мають високі магнітні характеристики,але в декілька раз дорожчі ніж безкобальтові.

Магнітотверді матеріали використовують для виготовлення постійних магнітів в машинах малої потужності,різних апаратах і приладах.

23. Процеси намагнічування і перемагнічування магнітних матеріалів. Контроль параметрів.

1) Усі речовини в природі є магнітними, тобто вони взаємодіють із зовнішнім магнітним полем і володіють визначеними магнітними властивостями, що обумовлені внутрішніми схованими формами руху електричних зарядів. Якщо цей рух круговий, виникає елементарний круговий струм і відповідний йому магнітний момент, напрямок якого визначається правилом буравчика. У кожній речовині такими елементарними круговими струмами є орбітальне обертання електронів навколо атомів і обертання електронів навколо власних осей (спінове обертання), що приводить до появи орбітального і спінового магнітних моментів електрона. Магнітний момент електронної оболонки і визначає магнітні властивості атома, оскільки він приблизно в тисячу разів більше магнітного моменту атомного ядра. Різний характер електронної структури атомів приводить до розходження магнітних властивостей речовин.

По силі взаємодії з магнітним полем усі речовини можна розділити на слабомагнітні і сильно магнітні. Сила взаємодії речовини з магнітними полем оцінюється безрозмірною величин - магнітною сприйнятливістю kм.

![]() (5.1)

(5.1)

де М - намагніченість речовини під дією магнітного полю, А*м-1;

Н — напруженість цього поля, А*м-1.

Слабомагнітні речовини характеризуються величиною kм<<1, тобто зміна намагніченості речовини під дією зовнішнього поля дуже незначна. До них відносять діамагнетики і парамагнетики.

Парамагнетики відрізняються тим, що при приміщенні цих речовин у магнітне поле вони підсилюють його усередині себе (kм>0). Це відбувається через збіг напрямку намагніченості парамагнетиків з напрямком зовнішнього поля. До парамагнетиків відносять алюміній, платину й ін.

Діамагнетики характеризуються тим, що послабляють усередині себе те магнітне поле, що діє ззовні. Це відбувається внаслідок того, що їхня намагніченість спрямована проти зовнішнього полю (kм<0). До цих речовин відносять більшість органічних сполук і ряд металів: мідь, срібло, золото, свинець і ін.

Найбільший інтерес з погляду технічного застосування представляють сильномагнітні речовини (kм>>1), до яких відносять феромагнетики і феримагнетики.

Феромагнетики характеризуються, по-перше, здатністю сильно намагнічуватися навіть у слабких полях (kм=103-105). Друга їхня особливість полягає в тому, що вище визначеної температури, називаною температурою Кюрі Тк, феромагнітний стан речовини переходить у парамагнітний, тобто магнітна сприйнятливість знижується на три-чотири порядки. До феромагнетиків відносять залізо, нікель, кобальт і їхні сплави, сплави хрому і марганцю й ін.

Феримагнетики — це речовини, що одержали назву від складних оксидних матеріалів — феритів. Вони мають властивості багато в чому подібні до властивостей феромагнетиків, але значно уступають їм по величині граничної намагніченості. Під феритами розуміють з'єднання оксиду заліза Fe2O3 з оксидом металу МеО типу MeO*Fe2O3. Магнітні властивості феримагнетиків тісно зв'язані з взаємним розташуванням у кристалічних ґратах іонів заліза і металу.

За даними сучасної теорії у феромагнітному речовину під час відсутності зовнішнього магнітного полю існують мимовільно намагнічені області, називані магнітними доменами. У доменах магнітні моменти електронів орієнтовані паралельно один одному. У залежності від кристалічної структури речовини домени мають різну форму. Лінійні розміри доменів складають від тисячних до десятих часток міліметра. Напрямку намагніченості окремих доменів розташовуються не упорядковано, через що загальна намагніченість матеріалу дорівнює нулю (рисунку 5.1).

Феро- і феримагнетики є кристалічними речовинами. Намагнічування окремих кристалів (монокристалів) феромагнітних речовин має свої особливості: у кристалах розрізняють напрямки найкращого (легкого) і найгіршого (важкого) намагнічування (магнітна анізотропія). На рисунку 5.2 показані напрямки легкого і важкого намагнічування трьох основних феромагнітних елементів: заліза, нікелю і кобальту. Залізо і його сплави Fe-Ni, Fe-Si кристалізуються в кубічній структурі й осями легкого намагнічування в них є ребра куба, а самого важкого - просторові діагоналі. Для нікелю, що має також кубічну структуру, розподіл осей намагнічування протилежний. Напрямки легкого і важкого намагнічування кристалу кобальту, що має гексагональну структуру, показані на рисунку 5.2,в.

Рисунок 5.1 – Схема орієнтування векторів намагнічуваності в доменах феромагнетиків

а – при відсутності поля, б – в слабкому полі,

в – в сильному полі, г – при насиченні

В окремих випадках і в полікристалічних матеріалах особливими технологічними прийомами створюється переважна орієнтація окремих кристалів матеріалу в заданому напрямку. У цьому випадку говорять, що полікристалічний матеріал має магнітну текстуру (рисунок 5.3). Це виражається в одержанні підвищених магнітних характеристик матеріалу в одному напрямку. Можливість досягнення заданої магнітної текстури має велике значення і широке використовується на практиці.

Рисунок 5.2 – Направлення легкого і важкого намагнічування в монокристалах: заліза (а), нікелю (б), кобальту (в)

Процес намагнічування матеріалу супроводжується зміною його доменної структури. У розмагніченому зразку напрямку намагніченості доменів збігаються з осями легкого намагнічування кристала і розподілені однаково у всіх напрямках. З появою зовнішнього магнітного полю самим вигідним напрямком намагніченості домену буде та вісь легені намагнічування, що складає найменший кут з напрямком зовнішнього полю.

Процес намагнічування матеріалу залежить від величини прикладеного полю. У слабких полях відбувається процес росту обсягу тих магнітних доменів, намагніченість яких найбільше вигідно орієнтована стосовно діючого полю. У першу чергу це будуть домени, для яких значення кута q мінімальні. Цей процес розвивається за рахунок зменшення обсягу тих доменів, для яких значення кута q максимальні, наприклад за рахунок доменів із протилежним полю напрямком намагніченості. Якщо напруженість полю зменшити до початкового значення, то вихідний розподіл обсягів доменів відновлюється. Таким чином, на цій стадії процес намагнічування оборотний і його називають оборотним процесом зсуву границь доменов.

Внутрішня магнітна індукція матеріалу Ві, вимірювана в Тл, зв'язана з його намагніченістю формулою

![]()

(5.2)

де m0—магнітна постійна, рівна 4p*10-7 Гн/м.

При посиленні полю картина намагнічування змінюється: вектори намагніченості всіх доменів поступово, у міру посилення поля, повертаються в напрямку поля в енергетично більш вигідне положення. У цьому процесі бере участь переважна частина доменів, тому намагніченість зразка змінюється значніше і друга ділянка кривої намагнічування йде більш круто в порівнянні з першим. При поверненні до початкового значення полю доменна структура вже не повертається до вихідного стану, і зразок зберігає якусь намагніченість у напрямку полю. Другий етап намагнічування відбувається необоротний, і його називають необоротним процесом зсуву границь доменів.

При подальшому росту напруженості полю відбувається повний поворот векторів намагніченості доменів у напрямку поля, називаний процесом обертання. Цей процес закінчується станом технічного насичення намагніченості матеріалу, коли усі вектори намагніченості доменів орієнтовані уздовж напрямки полю.

У реальних магнітних матеріалах різні види процесів намагнічування перекривають один одного. На процес намагнічування впливають такі явища, як магнітострикція, механічні напруги, наявність немагнітних включень, неоднорідностей і ряд інших факторів.

Магнітострикцією називають явище зміни лінійних розмірів магнітного матеріалу при його намагнічуванні. Кількісною характеристикою величини магнітострикції матеріалу є, наприклад, константа ls, називана магнітострикційною деформацією насичення:

2) Перемагнічування феромагнетику

Перемагнічуванням називається процес зміни намагніченості речовини під дією зовнішнього магнітного поля. Характер такого процесу для феромагнетиків зумовлений специфікою його до- менної структури. Зовнішнє поле буде змінювати напрямки нама- гніченостей доменів, їх розміри та їх кількість. Проте, для спрощеного пояснення особливостей перемагнічування, достатньо розглянути вплив поля лише на напрямок намагніченостей, а форму кожного домену та їх кількість будемо вважати сталими.

Важливими характеристиками феромагнетику також являються: 1) Величина втрат енергії на перемагнічування, яка визначається площею фігури, обмеженої петлею гістерезису: Wr = ∫BdH. 2) Первинна крива намагнічування – залежність

B=B(H), одержана в процесі першого намагнічування повністю розмагніченого феромагнетику (див. рисунок 4а, крива ОА).

Внаслідок нелінійності залежності B-B(H ), магнітна проникність в сенсі формули (1) втрачає значення. Замість неї використовують так звану диференціальну магнітну проникність, графік якої зображено на рис. 4б. Вона визначається за формулою

μ = μ (Н)=1/ μ0*dB/dH , (6)

де диференціювати потрібно первинну криву намагнічування.

Рисунок 4 – а) Неоднозначна залежність поля всередині феромагнетику від зовнішнього поля (петля гістерезису), пунктирна замкнена крива – ненасичена петля; б) залежність диференціальної магнітної проникності від зовнішнього поля.

24. Особливості намагніченості феромагнетиків та їх характеристики.

Феромагне́тики — деякі метали (залізо, нікель, кобальт, гадоліній, манган, хром та їхні сплави) з великою магнітною проникністю, що проявляють явище гістерезису; розрізняють м'які феромагнетики з малою коерцитивною силою та тверді феромагнетики з великою коерцитивною силою. Феромагнетики використовуються для виробництва постійних магнітів, осердь електромагнітів та трансформаторів.

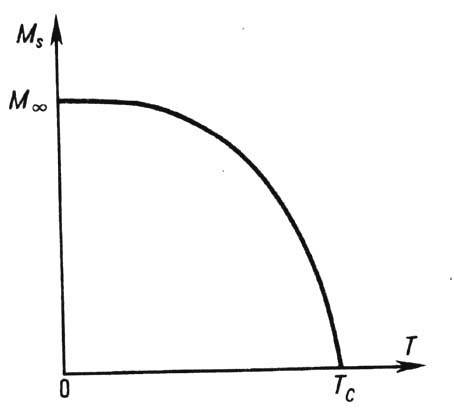

їх намагніченість J (або індукція В = Н + 4p J ) зростає із збільшенням напруженості магнітного поля Н нелінійно ( мал. 2 ) і в полях 1–100 е досягає граничного значення Js – магнітного насичення. Значення J залежить також від «магнітної передісторії» зразка, це робить залежність J від Н неоднозначною (спостерігається магнітний гістерезис ) .

Крива безгістерезисного намагнічення (0 В m ) і петля гістерезису полікристалічного заліза. Значенню індукції В m відповідає намагніченість насичення J s .

Рис. 3. Схематический ход температурной зависимости спонтанной намагниченности ферромагнетика; М oo - значение Ms в состоянии магнитного насыщения, Т C - точка Кюри.

Намагніченість (магнітний момент одиниці об'єму речовини) дорівнює: I=X*He, де He-зовнышнэ поле, Х- магнітна сприйнятливість χ - позитивна константа, яка не залежить від величини поля.

Напрямок намагніченості

Завдяки спін-орбітальній взаємодії орієнтація спінів у неізотропних середовищах не є довільною. Кристали феромагнітних речовин характеризуються так званими осями легкого намагнічення - кристалографічними напрямками, в яких орієнтується магнітний момент феромагнетика при відсутності зовнішнього магнітного поля. У слабкому магнітному полі, якщо його напрямок не збігається з віссю легкого намагнічування, індукований магнітний момент може не збігатися з напрямком магнітного поля. В сильних магнітних полях вплив осі легкого намагнічування повністю придушується.

Доменна структура

При температурі, нижчій за температуру Кюрі, магнітні моменти електронів сусідніх атомів у феромагнетику орієнтовані паралельно, проте зазвичай ця орієнтація не поширюється на все тіло. Слабка магнітна взаємодія між окремими сумарними моментами значних областей стає на заваді їхньому зростанню. Тому феромагнетик розбивається на окремі області повної намагніченості, так звані магнітні домени. Магнітні домени можуть орієнтуватися довільним чином, тому для феромагнетика існує розмагнічений стан. У цьому стані, незважаючи на локальне намагнічення, тіло з феромагнітної речовини не є магнітом. Окрім розмагніченого стану, феромагнітне тіло може перебувати в намагніченому стані, коли переважна кількість доменів має однакову орієнтацію магнітних моментів. Намагнічений стан може зберігатися, коли зовнішнє магнітне поле відсутнє

25. Методи визначення втрат в магнітних матеріалах.

26. Властивості магнітом¢яких матеріалів, методи контролю їх параметрів.

Магнітні матеріали

Основні характеристики магнітних матеріалів. Петля гістерезису. Крива намагнічування. Магнітна проникність. Втрати енергії при перемагнічуванні. Класифікація магнітних матеріалів. Магнітом’які магнітні матеріали. Магнітотверді магнітні матеріали. Магнітотверді матеріали. Литі матеріали на основі сплавів. Порошкові магнітотверді матеріали (постійні магніти). Інші магнітотверді матеріали. Магнітом’які матеріали. Магнітом’які матеріали для низькочастотних магнітних полів. Магнітом’які матеріали для високочастотних полів. Магнітні матеріали спеціального призначення. Матеріали з прямокутною петлею гістерезису. Ферити для надвисоких частот (НВЧ-Ферити).Термомагнітні матеріали. Магнітострикційні матеріали.

Магнітом'які матеріали, магнітні матеріали з малою коерцитивною силою (Нс 800 А / м) і високою магнітною проникністю. При температурах нижче точки Кюрі магнитомягкие матеріали спонтанно намагнічені і складаються з хаотично орієнтованих намагнічених до насичення доменів.

Промислові магнитомягкие матеріали мають значення Hc порядку 0,4 А / м. Тому вони намагнічуються до індукції технічного насичення при невисоких напруженостях поля. Намагнічування відбувається в основному за рахунок зміщення доменних меж. Для таких матеріалів необхідно максимально полегшити рух доменних стінок при перемагничивании, зменшити вплив магнітної анізотропії та магнітострикції. Низькі значення енергії магнітної анізотропії, а у ряду феритів і низькі значення констант магнітострикції призводять до того, що намагнічування матеріалу, що включає процеси зміщення кордонів доменів і обертання їх вектора намагніченості, не вимагає значних полів і енергій. Щоб полегшити процес намагнічування, необхідно зменшити кількість дефектів у сплаві (домішок впровадження, дислокацій та ін), що заважають вільному руху доменних стінок.

У разі використання магнитомягких матеріалів в змінних магнітних полях бажано мати велике значення електроопору магнетика. Діапазон робочих частот для різних магнитомягких матеріалів визначається в значній мірі величиною їх питомого опору. Чим більше питомий опір матеріалу, тим при більш високих частотах його можна застосовувати.

Магнітом'які матеріали по області застосування ділять на:

- Матеріали для постійних і низькочастотних магнітних полів і

- На магнитомягкие високочастотні матеріали.

До магнитомягких матеріалів спеціального призначення належать магнітострикційні матеріали, за допомогою яких електромагнітна енергія перетворюється на механічну енергію і термомагнітні сплави, службовці для компенсації температурних змін магнітних потоків в магнітних системах приладів.

Магнітом’які матеріали(МММ) повинні мати високу магнітну проникність,малу коерцитивну силу,велику індукцію насичення,вузьку петлю гістерезиса,малі магнітні втрати.

МММ можна розділити на слідуючі групи:технічно чисте залізо(низьковуглицева сталь);кремниста електротехнічна сталь;сплави з високою початковою магнітною проникністю;сплави з великою індукцією насичення,ферити.

Технічно чисте залізо(низьковуглицева сталь);

Залізо являє собою магнітом’який матеріал,властивості якого сильно залежать від вмісту домішок.

Технічно чисте залізо містить небільше 0.1% вуглецю,сірки,марганцю та інших домішок і володіє порівняно малим питомим електричним опором,що обмежує його застосування.Використовується в основному для магнітопроводів постійних магнітних потоків і виготовляється рафінуванням чавуну в мартенівських печах.

Електролітичне залізо утримується в процесі електролізу сірчанокислого або хлористого заліза.Воно використовується в постійних полях.

Карбонільне залізо отримують у вигляді порошку розкладом пентакарбонілу заліза Fe(CO)5.Його зручно використовувати для виготовлення сердечників,працюючих на високих частотах.

Кремниста електротехнічна сталь містить менше 0,05% вуглецю,від 0,7до 4,8% кремнію і відноситься до магнітом’яких матеріалів широкого застосування .Легування сталі кремнієм призводить до істотного підвищення питомого електричного опору. Сталь з вмістом кремнію 6,8% володіє найбільшою магнітною проникністю,але в промисловості використовують сталь з вмістом кремнію не більше 5,1%. Так ,як кремній погіршує механічні властивості сталі,вона стає не придатною для штамповки.

Магнітом’які матеріали використовують у виробництві сердечників трансформаторів,електромагнітів.електричних машин,у вимірювальних приладах та інших апаратах.

Магнітотверді матеріали на відміну від магнітом’яких ,мають суттєво більшу коерцитивну силу і площу петлі гістерезиса.Такі матеріали використовуються для виготовлення постійних магнітів–джерел постійних магнітних полів.які в багатьох випадках вигідніші ніж електромагнітні.

Постійні магніти мають робочий повітряний зазор.відповідно на розімкнутих кінцях виникають плюси,що створюють розмагнічувальне поле з напруженістю,яка знижує індукцію в середині магніту.

Магнітотверді матеріали за складом і способом отримання підрозділяють на литі висококоерцитивні сплави,сплави на основі рідкоземельних елементів,металокерамічні матеріали,магнітотверді ферити та інші матеріали.

27. Основні характеристики і технологія обробки пермалоїв.