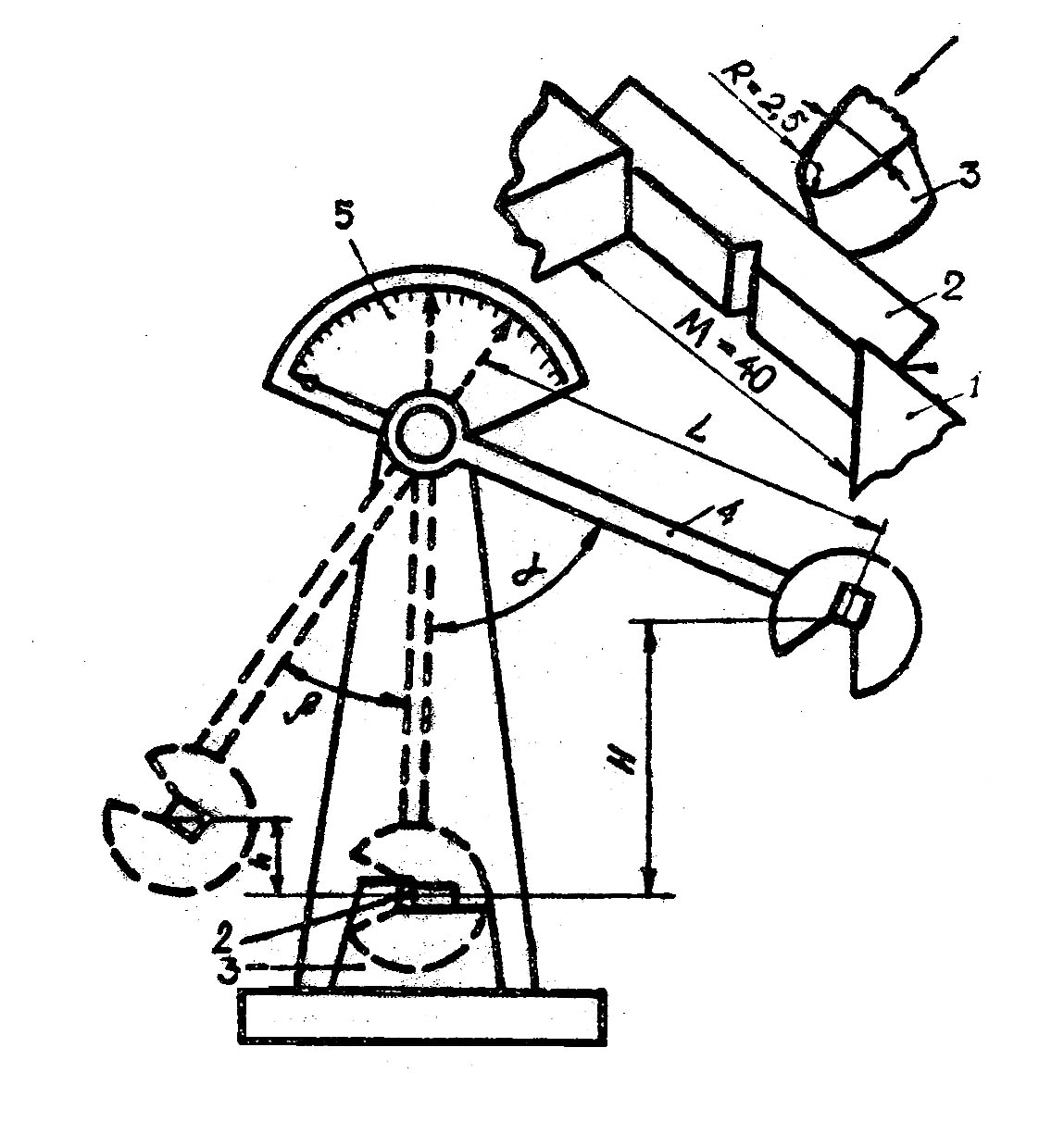

Маятниковый копер мк-30

|

|

Рис. 2

По шкале 5 фиксируется угол подъема маятника α. Затем крепящую защёлку вынимают, маятник 4 свободно падает под собственной тяжестью, наносит удар по образцу, изгибает и разрушает его, поднимаясь относительно вертикальной оси копра на угол β.

Разность энергии, полученной маятником до удара и сохраненной им после удара, дает величину работы, затраченной маятником на своем пути.

(2)

(2)

где К - работа удара, Дж; Р - вес маятника, Н; Н - высота подъема маятника до удара, м; h - высота подъема маятника после удара, м.

Если длина маятника L, то

(3)

(3)

(4)

(4)

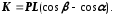

Следовательно, работа удара К по измеренным углам α и β определяется

Расчет величины ударной вязкости согласно формуле (1) даёт удельные характеристики KCU, KCV, КСТ в единицах (МДж/м2).

(6)

(6)

Шкала копра может быть проградуирована прямо в единицах работы, удара К, если угол подъёма маятника фиксирован.

Ротационный копер. Наряду с испытаниями на маятниковых копрах определенное распространение получает использование ротационных копров. Скорость удара у ротационного копра может быть установлена в пределах от 5 до 50 м/с. Максимальная энергия удара 200 Дж.

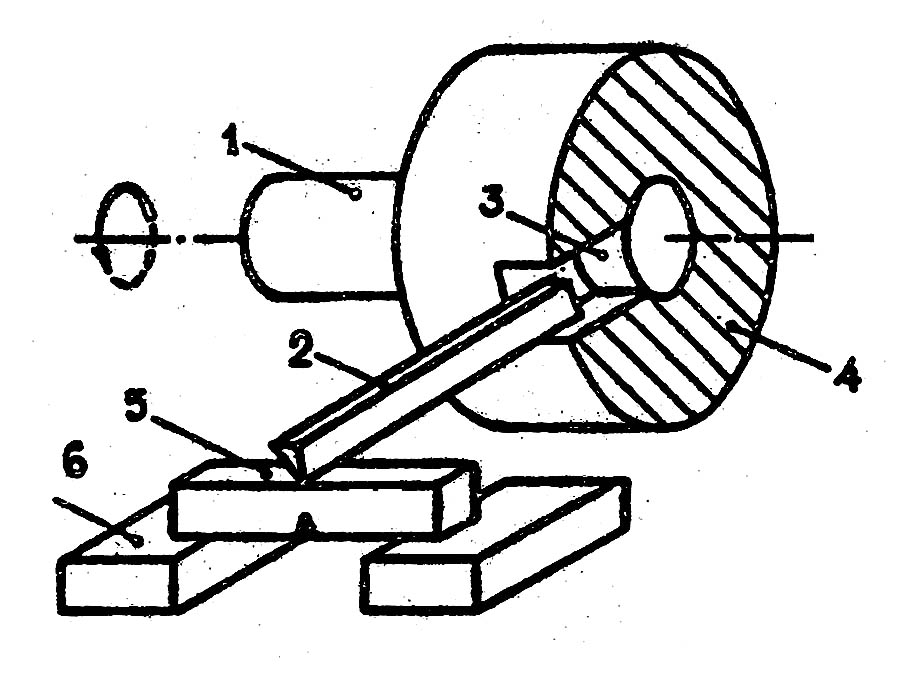

На рис. 3 представлена схема испытания на ударный изгиб на ротационном копре.

Схема испытаний на ротационном копре

|

|

Рис. 3

С помощью оптического устройства образец 5 устанавливают на опоре 6. Надрез образца, на котором происходит излом, находится в плоскости удара ножом маятника. Световая линия, падающая на образец, должна совпадать с дном надреза, наложенного на опоры образца. Ударный диск 4 ротационного копра насажен на ударный вал 1, который укреплен в станине посредством кольцевых пружин. При нажатии кнопки "разбег" диск начинает вращаться. В выемке 3 ударного диска помещается сменный ударный боек 2. До удара по образцу боек удерживается в выемке диска встроенной защелкой.

При нажатии кнопки "удар" включается электромагнит размыкателя и вытягиванием защёлки освобождает боек. Под действием центробежной силы боек выскакивает из выемки диска на одну треть оборота после прохода образца и занимает исходное положение. К концу полного оборота диска закреплённый образец разрушается бойком. Ударный боек сам возвращается в выемку и там автоматически фиксируется защелкой.

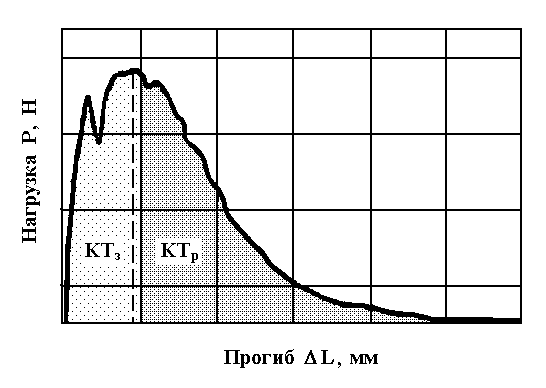

Для измерения силы удара служит пьезоэлектрический датчик. От пьезоэлектрическою датчика идет специальная проводка ко входу электрометрического каскада, выход которого посредством соединительного кабеля присоединен к осциллографу. На нем получают изображение диаграммы при протекании процесса разрушения образца (рис. 4). Для съемки осциллограмм измерительное устройство снабжено малоформатной фотокамерой.

Диаграмма разрушения образца

|

|

Рис. 4

Влияние ряда факторов на ударную вязкость

Механические свойства поликристаллов определяются внешними условиями нагружения, структурой и фазовым составом материала.

При разрушении поликристаллических материалов большую роль играют границы зерен, и величина зерна является важным структурным параметром, определяющим закономерности этого процесса.

При межзеренном разрушении границы зерен являются барьерами для движущихся дислокаций, способствуют образованию дислокационных скоплений. Поэтому сами границы являются предпочтительными местами зарождения трещин. «Ослабленные» (сегрегациями атомов) границы являются и предпочтительными траекториями трещин.

При внутризеренном разрушении границы являются препятствиями для распространения трещин. Трещина может пересечь границу, практически не изменяясь, лишь при очень малых углах разориентировки кристаллов. В других случаях границы зерен являются непреодолимым барьером развитию скольжения, и макропластическое течение начинается после того, как скольжение, зародившееся в благоприятно ориентированных зернах, охватывает весь объем металла.

Если все же трещина пересекает границу, то под действием локальной концентрации напряжений в области «прорыва» возникают новые трещины в соответствующих плоскостях скола соседнего зерна. Если новая трещина возникает в одной точке, то она из этой точки распространяется веером. Зарождение новых трещин в соседнем зерне, образование ступенек скола при их слиянии – все это требует затрат подводимой к образцу энергии и препятствует распространению магистральной трещины.

Таким образом, измельчение зерна вносит дополнительный вклад в упрочнение. Чем меньше зерно, тем больше протяженность границ, тем больше препятствий на пути распространения магистральной трещины, а значит, возрастает сопротивление материалов развитию трещины.

То есть, измельчение структуры приводит к одновременному повышению прочности и вязкости материала.

Дислокационные механизмы зарождения трещин как источников разрушения определяют и трактовку влияния других факторов на ударную вязкость.

Наиболее благоприятным легирующим элементом в стали с точки зрения повышения вязкости и снижения температуры хрупко-вязкого перехода является никель. Никель способствует снижению блокировки дислокаций углеродом, делает дислокации более подвижными, что обеспечивает его положительное влияние на эти свойства.

Снижение содержания углерода в стали способствует по этой же причине повышению уровня ударной вязкости (пример: мартенсито-стареющие стали).

Аустенитные стали являются более вязкими, чем ферритные или мартенситные стали. Это обусловлено большей вязкостью, присущей ГЦК кристаллической структуре.

Увеличение количества остаточного аустенита в малоуглеродистых сталях способствует повышению их вязкости, так как аустенит является более мягкой и вязкой фазой по сравнению с мартенситом. В то же время в высокоуглеродистых сталях остаточный аустенит может ухудшать вязкость материала, например, в том случае, когда он имеет неблагоприятное расположение (по границам зерен) и претерпевает m превращение в процессе деформации.

Примеси, находящиеся в металлах и сплавах, способствуют хрупкому разрушению. Примеси не только вызывают блокировку дислокаций, но и сегрегируют по границам зерен, снижая энергию сцепления между зернами до значений меньших, чем эффективная поверхностная энергия скола. Граница становится траекторией распространения трещины. В этом случае происходит хрупкое межкристаллитное разрушение. Для железа и его сплавов это кислород, сурьма, фосфор, сера.

Если содержания элементов достаточно для образования в сплаве второй фазы, то большое значение имеет форма и распределение этих частиц, а также их ориентировка относительно действующего напряжения. Выделения пластинчатой формы – более опасные концентраторы напряжений, чем глобулярные. Например, графитные прожилки и структуре серого чугуна делают его хрупким и резко снижают прочность. Ковкий чугун с шаровидными и хлопьевидными включениями графита обладает значительно большей вязкостью и прочностью.

Как примеси, так и компоненты сплавов могут влиять на склонность к хрупкому разрушению не только механизмом блокировки движущихся дислокаций, но и влиянием сопротивления решетки их движению. Повышая предел текучести, легирующие элементы повышают и температуру хрупко–вязкого перехода. Так, в частности, действуют в феррите – основной фазе конструкционных сталей – такие компоненты, как ванадий, кремний, хром после превышения некоторого их содержания.

Очевидно, что термическая обработка сплавов, приводя к образованию различного рода фаз и перераспределению примесей и компонентов между ними, а также и изменению зеренной структуры, может изменить характер разрушения. Одним из подтверждений этому является обратимая или необратимая отпускная хрупкость.

Необратимая отпускная хрупкость присуща углеродистым и легированным сталям после отпуска в область температур 250...400°С. Повторный отпуск при более высокой температуре (400...500°С) снимает хрупкость, и сталь становится к ней не склонна даже при повторном отпуске в район опасных температур. Наиболее вероятной причиной охрупчивания является выделение карбидных фаз по границам зёрен на начальных стадиях распада мартенсита.

Обратимая отпускная хрупкость присуща легированным сталям после высокого отпуска при 500...600 °С и медленного охлаждения от температур отпуска. Она может быть устранена повторным высоким отпуском с быстрым охлаждением и вызвана вновь высоким отпуском с последующим медленным охлаждением. Легирование стали Cr, Ni, Мn усиливает отпускную хрупкость, так как легирующие элементы значительно увеличивают термодинамическую активность примесей и их приток к границам. Обратимая отпускная хрупкость связана с обогащением границ зерен примесями, в первую очередь фосфором и его химическими аналогами: сурьмой, мышьяком, а также оловом.

Таким образом, разрушение – это, как правило, не свойство данного материала, а способность к его проявлению при определенном сочетании внешних факторов (низкая температура, большая доля растягивающих напряжений, высокая скорость приложения нагрузки и т.д.), факторов структуры и фазового состава.

Типичными примерами роли термообработки в снижении склонности к хрупкому разрушению могут быть: гомогенизирующий отжиг, устраняющий ликвационную неоднородность; перекристаллизационный отжиг, исправляющий структуру литой и перегретой стали; регулирование скорости и температуры охлаждения при отпуске с целью избежать проявления необратимой или обратимой отпускной хрупкости и многие другие.