Продукты разделения воздуха и области их применения.

Состав воздуха (в расчете на сухую массу воздуха)

|

№ |

Газ |

Хим. формула |

Содержание % по объему |

µ |

Тн, К р=760 мм.рт.ст. |

|

1 2 3 4

5 6 7 8 9 |

азот кислород аргон диоксид углерода неон гелий криптон водород ксенон |

N2 O2 Ar CO2

Ne He Kr H2 Xe |

78,09 20,95 0,93 0,03

2·10-3 5·10-4 1·10-4 5·10-5 8·10-6 |

28 32 39,91 44

20,2 3,99 82,9 2,016 130,2 |

77,4 90,2 87,3 194,7 (сублимация) 27,1 4,2 119,8 20,4 165 |

+ содержатся водяные пары до (3-5)%.

CO2, He, H2 – не получают из воздуха. В других смесях их концентрация выше, чем в воздухе и производство будет дешевле.

CO2 – из продуктов сгорания;

He – из геленосных природных газов;

H2 – электролизом воды.

Воздух может быть загрязнен различными компонентами. Наиболее опасны с точки зрения процессов разделения воздуха – углеводороды.

Кислород и области его применения.

ГОСТ 5583-78 «Кислород газообразный, технический, медицинский».

Технический и медицинский – в газообразном и жидком виде;

Технологический – только в газообразном.

Технический:

1 сорт 99,7%

2 сорт 99,5% – содержание О2, остальное азот и аргон (0,3÷0,8%)

3 Сорт 99,2%

Медицинский – технический О2 2-го сорта без ядовитых и дурнопахнущих веществ.

Ряд предприятий производят технологический О2 для себя, т.е. предъявляются требования того процесса, в котором используется. Обычно качество такого продукта ниже чем технического.

Потребители:

1. Химическая промышленность ≈30% (аммиак, метанол, ацетилен, нефтепереработка)

2. черная металлургия ≈60%

- получение стали (углерода до 1,8 %) ≈ 50%

- получение чугуна (углерода от 1,8 до 4,2%)≈5%

- прокатное производство ≈5%

Доменное производство: обогащают воздух, вдуваемый в печь или подаваемый в форсунки (до 30% О2, может использоваться технологический О2 низкого качества).

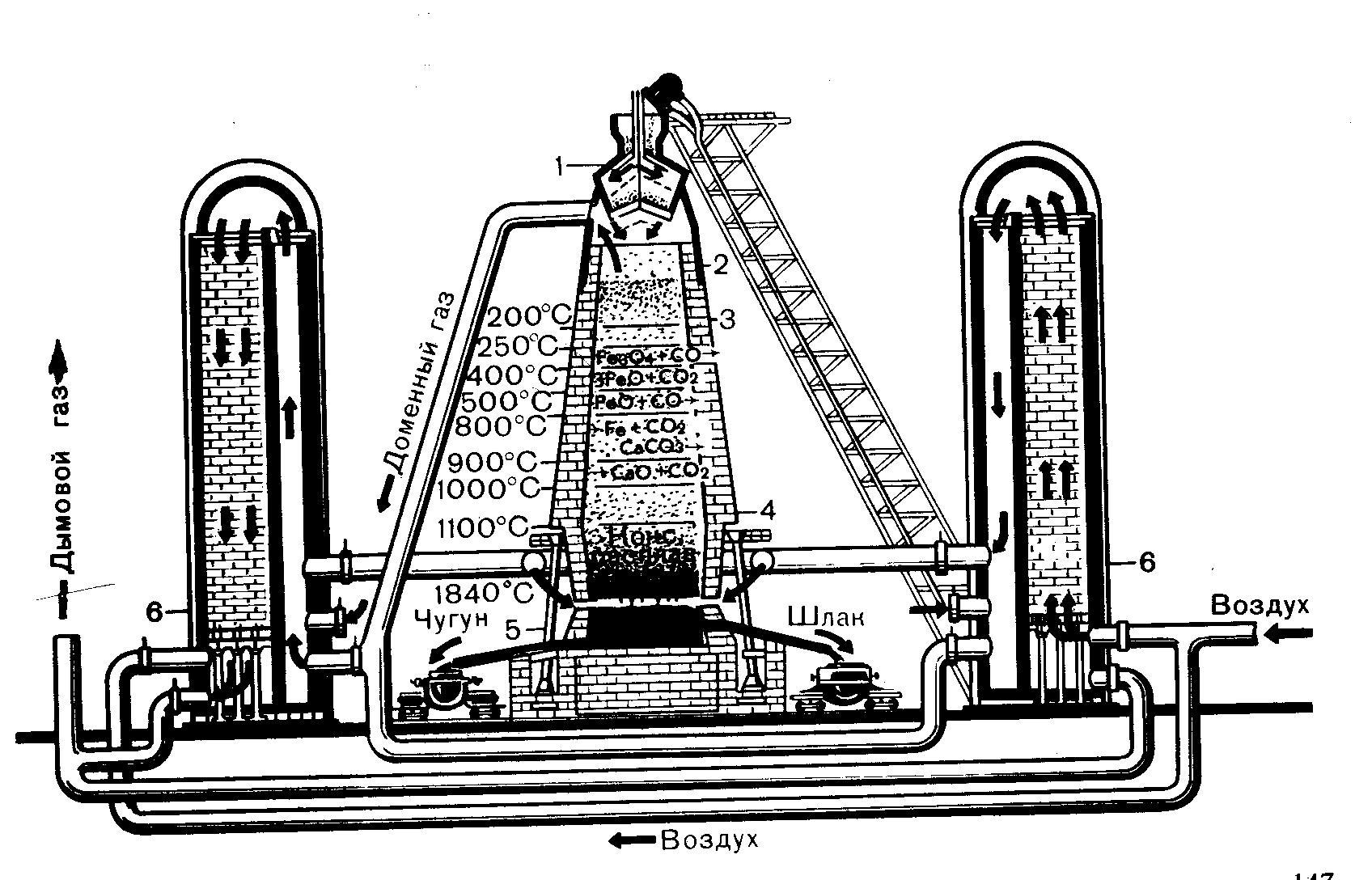

FeО + CO → Fe + CO2 – основа доменного производства. (Ниже рисунки и формулы из учебника Химия – 9 класс.)

Домна:

С+О2=СО2+402 кДж

СО2+С= 2СО

3Fe2O3+CO=2Fe3O4+CO2

Fe3O4+CO=3FeO+ CO2

FeO+ CO=Fe+ CO2

Устройство и работа доменной печи. Доменная печь имеет форму двух усеченных конусов, соединенных основаниями (рис. 47). Высота современной доменной печи достигает более 60 м, а диаметр — более 10 м. Стены доменной печи выкладывают из огнеупорного кирпича и снаружи скрепляют стальной оболочкой. Верхняя часть доменной печи называется колошником, средняя — шахтой, а наиболее широкая часть — распаром. В нижней части доменной печи находится горн, имеющий цилиндрическую форму. Внизу горна накапливаются слоями жидкий чугун и шлак, которые удаляются через отверстия: через верхнее отверстие — шлак, а через нижнее — чугун. В верхней части горна находится отверстие для вдувания воздуха.

Наверху доменной печи имеется автоматическое загрузочное устройство, которое состоит из двух воронок, расположенных одна над другой (рис. 47). Руда и кокс сначала поступают в верхнюю воронку, а при ее опускании — в нижнюю.

При опускании нижней воронки руда и кокс попадают в печь. В результате последовательного действия верхнего и нижнего конусов во время загрузки печь остается закрытой. Благодаря этому газы в атмосферу не выходят, а подаются в специальные печи, называемые регенераторами (рис. 47), где они сгорают. Как только стенки регенератора нагреются до высокой температуры, доменный газ и необходимый для его сжигания воздух подают в другой регенератор. В это время через первый (нагретый) регенератор пропускают холодный воздух, чтобы его нагреть перед вдуванием в доменную печь. Изменение направления потока доменного газа и воздуха регулируется автоматически.

Условия, ускоряющие химические реакции в доменной печи. Производительность доменной печи зависит не только от ее размера, но и от скорости протекания в ней химических процессов. Скорость химических реакций увеличивается при повышении концентрации реагирующих веществ. Для этого железную руду обогащают, а к вдуваемому в доменную печь воздуху добавляют кислород. Концентрацию реагирующих веществ увеличивают также введением в доменную печь природного газа, состоящего в основном из метана.

Получают чугун с высоким содержанием С. Он хрупкий. Для превращения чугуна в сталь лишний С выжигают за счет продувки расплавленного чугуна кислородом в конверторе или мартеновской печи.

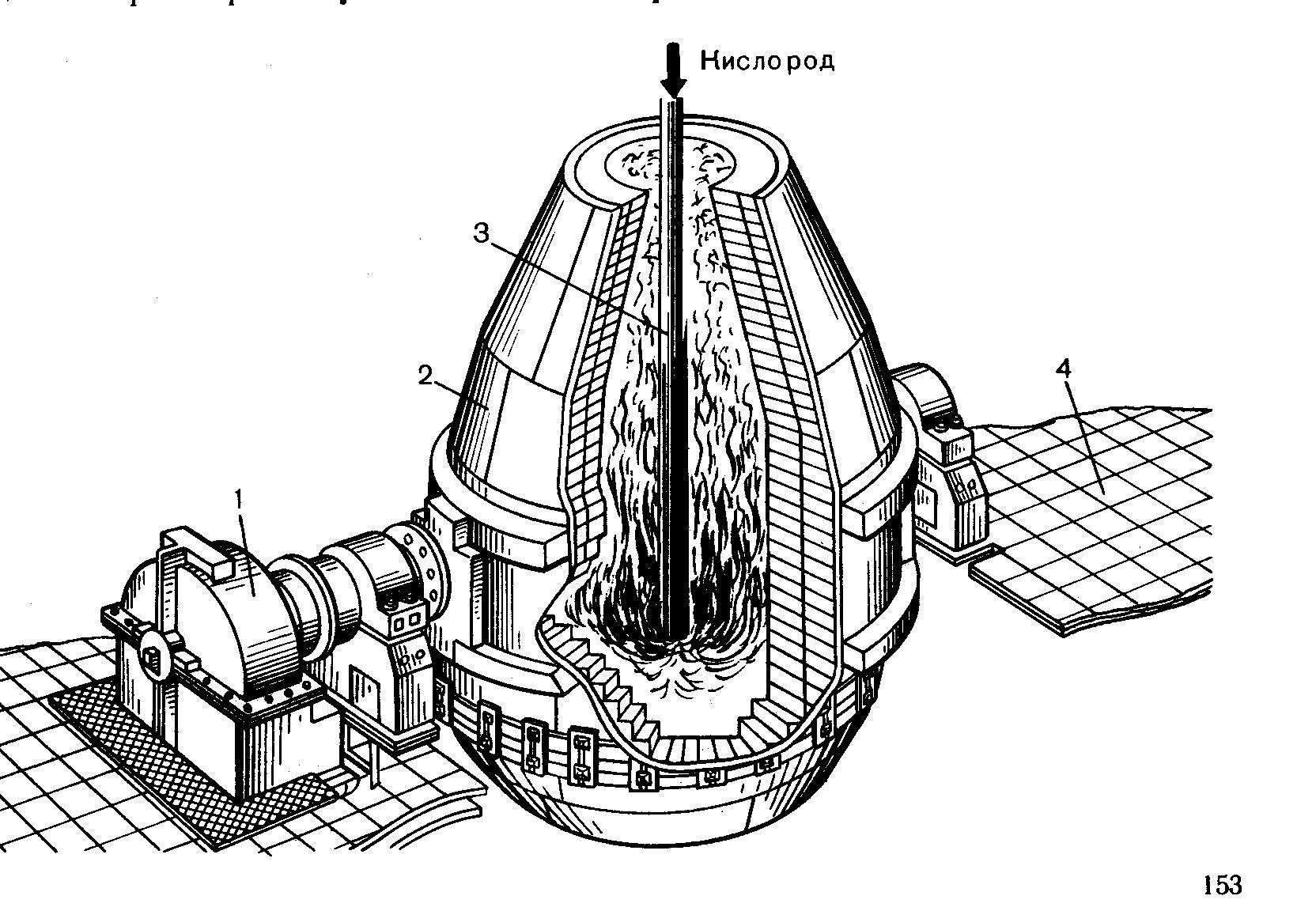

Кислородно-конверторный способ. Основоположником конверторного способа получения стали является английский ученый Г. Бессемер (1813—1898). При переработке чугуна в сталь по этому методу процесс окисления примесей осуществляется в больших металлических сосудах грушевидной формы, так называемых конверторах (рис. 48). Кислородный конвертор выложен изнутри огнеупорной кладкой. Через горловину в него заливают расплавленный

чугун, загружают металлолом с небольшим количеством извести общей массой около 100 т. В конвертор под давлением нагнетают воздух, обогащенный кислородом, или чистый кислород. При этом происходит окисление примесей. Основное достоинство этого способа заключается в том, что он экономичен. Для поддержания нужной температуры в конверторе не требуется сжигать топливо. Необходимая температура (около 1700 °С) достигается в результате экзотермических реакций окисления примесей. При замене воздуха кислородом окисление примесей протекает очень быстро. После окончания процесса наклоняют конвертор, сливают шлак и выпускают готовую сталь.

В прокатном производстве и множестве других производств кислород расходуется на автогенную резку металла. Нагретая сталь горит в струе кислорода с выделением тепла. За счет этого тепла разогреваются, а затем и горят, соседние участки металла.

2. химическая промышленность ≈25%

- производство аммиака

- производство метанола

- производство ацетилена (С2Н2)

3. ракетная техника 10%

4. медицина и др. ≈7%

Азот и области его применения.

ГОСТ 9293-74 «Азот газообразный и жидкий».

Азот может быть:

- высшего сорта 99,994% (содержание азота)

- 1 сорт 99,6%

- 2 сорт 99%

Использование:

1. консервация энергетического оборудования: останов котла → заполняют его азотом → защита от коррозии.

2. металлургия: азот используется в качестве защитной среды, предотвращающей окисление металла. (Например: если отжигать листовой прокат на воздухе, а не в азоте, то за 1 час получится одна окалина).

Защитная среда из Н2, N2, СО – обеспечивает неизменность состава стали при отжиге.

Аргон и области его применения.

Используется как инертный газ:

- защитная среда в металлургии;

- заполняют лампочки накаливания;

- сварка и плавка активных и редких металлов, сварка особо ответственных изделий.

Криптон, ксенон.

Заполняют лампы накаливания, галогеновые лампы: светоотдача выше – меньше потерь тепла от нити накаливания (λ↓ при µ↑). Кроме того ухудшаются условия испарения металла нити.

Неон.

Используется в электроосветительной технике: при пропускании электрического тока газ светится ярко красным цветом – маяки, реклама.

Способы разделения газовых смесей.

При разделении используются различные физические и химические свойства компонентов. Наиболее распространенные:

1. Конденсация или вымораживание одного из компонентов смеси. Необходима очень большая разница в Тн (например, осушка воздуха: вода 373 К и воздух около 80 К). Для разделения воздуха (отделение кислорода от азота) такой процесс не используется, т.к. температуры насыщения у этих веществ близки друг к другу.

2. Химическое поглощение

основано на разных химических свойствах

СО2 + 2NаОН → Nа2CO3 + H2O – используется для очистки от СО2,

О2 + 2Н2 → 2Н2О – для удаления кислорода из аргона. В принципе можно получить азот из воздуха, но используется редко.

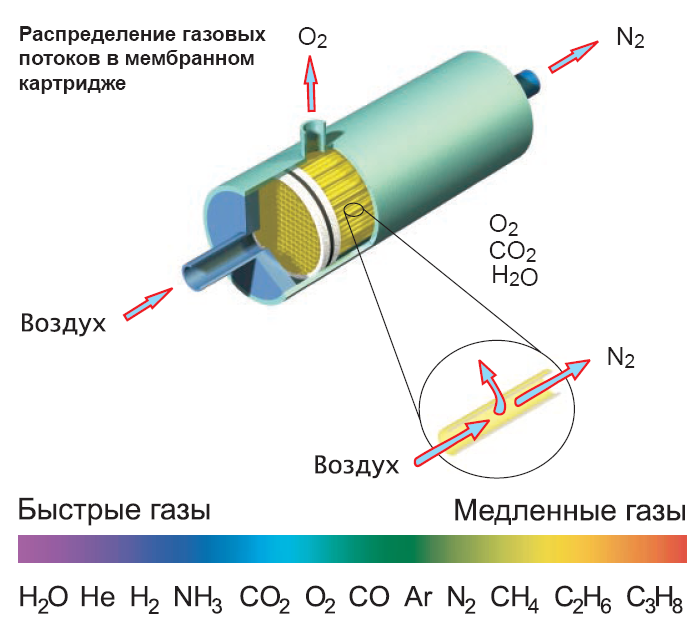

3. Мембранные установки. Основа разделения здесь – различные коэффициенты диффузии компонентов материале мембраны.

4. Сорбция одного из компонентов:

- адсорбция – поглощение одного вещества на поверхности другого;

- абсорбция – поглощение в объеме вещества, практически процесс растворения одного вещества в другом.

При низкой температуре идет поглощение - сорбция, а при высокой – выделение вещества из сорбента - десорбция. Десорбцию можно проводить и при той же температуре за счет разницы парциальных давлений поглощаемого компонента.

5. Фракционное испарение или ректификация. При этом для разделения воздуха его нужно охладить до очень низких температур, поэтому данная технология применительно к воздуху называется криогенной технологией, а установки - Криогенными воздухоразделительными установками

Последние 3 метода используются для разделения воздуха.

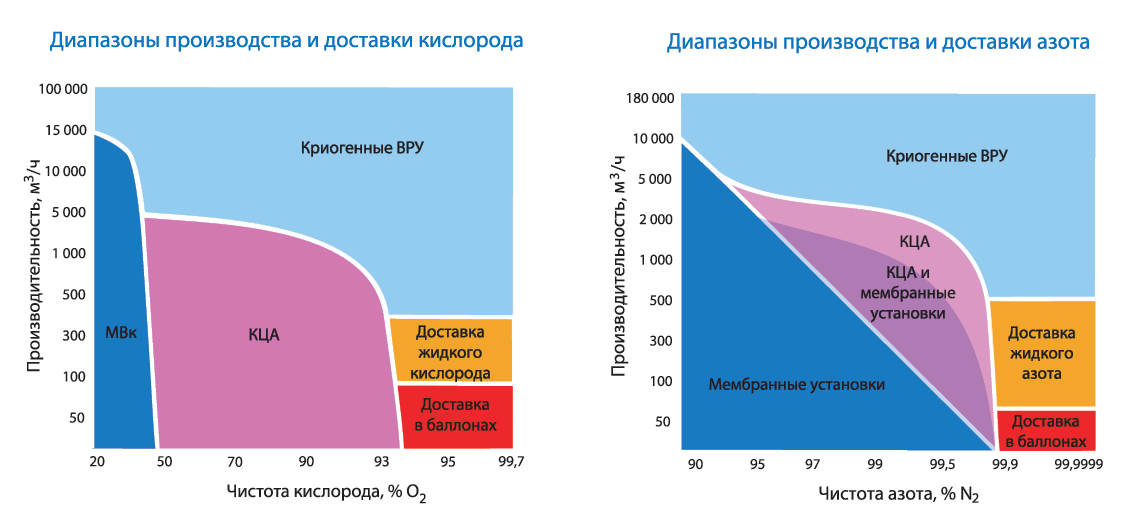

До недавнего времени единственным промышленным способом разделения воздуха была криогенная технология, изобретенная 140 лет назад.

Главный ее минус в том, что она потребляет колоссальное количество энергии. А по нашей жизни, когда тарифы беспрестанно растут, аэнергосоставляющая в себестоимости играет доминирующую роль, этонепозволительная роскошь. Кроме того, криогенные установки так и остались громоздкими и сложными в эксплуатации устройствами.

В 50-е годы на рынке технологий появились воздухоразделительные станции, использующие безнагревной метод адсорбции, одно из названий которого – короткоцикловая адсорбция (КЦА). Данный метод быстро завоевал популярность в мире благодаря своей экономичности:

себестоимость получаемого кислорода низкая, сами установки довольно компактны в сравнении с криогеникой, дают возможность регулировать производительность и концентрацию полученного кислорода в широких пределах без одновременного увеличения удельных энергозатрат. Однако, эксплуатация станций КЦА весьма хлопотна в связи с постоянной необходимостью в контроле и наладке.

В конце 70-х годов революцию в индустрии производства газов произвели мембраны. Этот способ разделения газов разрабатывался как альтернатива дорогим и сложным технологиям криогенного и адсорбционного газоразделения. С момента появления первых промышленных образцов технология мембранного газоразделения

совершила огромный скачок.

Мембранные установки.

Газы растворяются в мембране с одной стороны и выделяются - с другой подобно теплу в процессе теплопередачи. Но скорость проникновения различных газов через мембрану зависит от коэффициента диффузии – чем больше коэффициент диффузии, тем быстрее проникает газ через мембрану.

Основой мембранной технологии разделения газов является мембрана, с помощью которой происходит разделение газов. Современная газоразделительная мембрана представляет собой отнюдь не плоскую пластину или плёнку, а полое волокно.

|

|

Для технологий мембранного разделения газов применяется современная половолоконная мембрана диаметром порядка миллиметра, состоящая из пористого полимерного волокна с нанесенным на его внешнюю поверхность газоразделительным слоем. Пористое волокно имеет сложную асимметричную структуру, плотность полимера возрастает по мере приближения к внешней поверхности волокна. Применение пористых подложек с асимметричной структурой позволяет разделять газы при высоких давлениях (до 6,5 MПа). Толщина газоразделительного слоя волокна не превышает 0,1 мкм, что обеспечивает высокую удельную проницаемость газов через полимерную мембрану. Существующий уровень развития технологии позволяет производить полимеры, которые обладают высокой селективностью при разделении различных газов, что, соответственно, обеспечивает высокую чистоту газообразных продуктов.

Современный мембранный модуль, используемый для технологии мембранного разделения газов, состоит из сменного мембранного картриджа и корпуса. Плотность упаковки волокон в картридже достигает значений 500-700 квадратных метров волокна на один кубический метр картриджа, что позволяет минимизировать размеры газоразделительных установок.

Корпус модуля имеет один патрубок для входа исходной смеси газов и два патрубка для выхода разделенных компонентов.

Разделение смеси с помощью мембранной технологии происходит за счет разницы парциальных давлений на внешней и внутренней поверхностях половолоконной мембраны. Газы, «быстро» проникающие через полимерную мембрану (например, H2, CO2, O2, пары воды, высшие углеводороды), быстрее выходят из волокон и удаляются снаружи. Газы, «медленно» проникающие через мембрану (например, CO, N2, CH4), проходят по волокну и выходят из мембранного модуля через второй выходной патрубок.

Минимальная работа разделения газовой смеси.

Определим эту работу на базе разделения смеси газов с помощью мембраны. Если взять идеальную мембрану, то один из компонентов смеси пройдет через нее – выделится в чистом виде, казалось бы без затрат энергии, но даже при бесконечном времени процесса давление прошедшего через мембрану компонента будет равно парциальному давлению данного компонента в исходной смеси, а не давлению смеси. Задачей же разделения газовой смеси является получение всех компонентов при исходном давлении смеси, поэтому каждый газ необходимо сжать от парциального давления до давления смеси. Наименьшей такая работа будет в изотермическом процессе сжатия. Это и будет минимальной работой выделения данного компонента.

– изотермический процесс

– изотермический процесс

![]() – объемная концентрация данного

компонента, тогда

– объемная концентрация данного

компонента, тогда

![]() ,

,

В любом реальном процессе разделения смеси работа Lдейств будет больше минимальной

![]() – КПД разделения

– КПД разделения

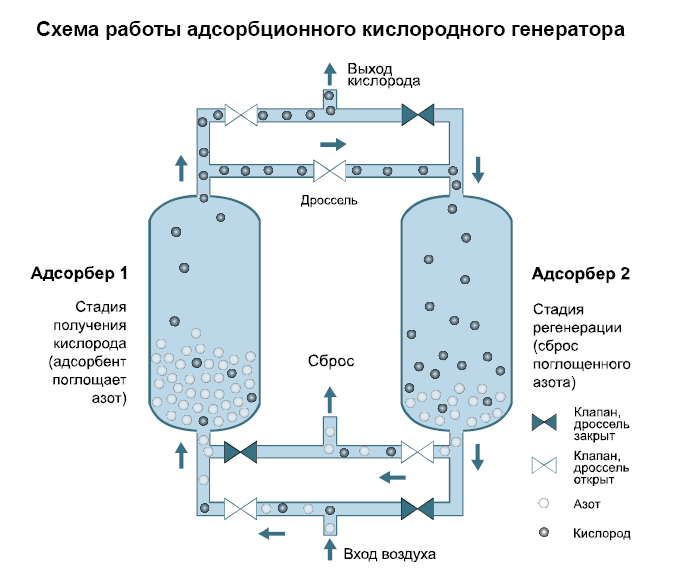

Адсорбционная технология

Адсорбция - это поглощение газа поверхностью твердого тела за счет сил межмолекулярного взаимодействия молекул газа и молекул твердого тела.

Адсорбция (Химия 10 класс)

Внутри кристалла атомного или ионного твердого вещества атомные орбитали (АО) перекрываются, образуя молекулярные. Располагающиеся на них электроны обеспечивают связь между атомами или ионами. Но кристаллы не бесконечны. Они ограничены своими поверхностями. И не все АО поверхностных атомов оказываются вовлеченными в МО кристалла. Таким образом, поверхностные атомы могут участвовать в образовании химических связей с молекулами других веществ. Чем больше поверхность твердого вещества, тем большее число молекул других веществ может поместиться на этой поверхности и на ней адсорбироваться - Адсорбция — это присоединение молекул газообразных или находящихся в растворе веществ к твердой поверхности.

Именно благодаря адсорбции могут служить катализаторами твердые вещества. Так, на катализаторе из оксида ванадия (V), используемом в производстве серной кислоты, адсорбируется кислород, при этом связь в молекуле О2 ослабевает и он окисляет сернистый газ при сравнительно низкой температуре. В процессе промышленного синтеза аммиака на железном катализаторе адсорбируется азот, и потому он вступает в реакцию с водородом и т. д.

Адсорбция происходит избирательно: одни вещества адсорбируются, задерживаются адсорбентом лучше, чем другие. Избирательность адсорбции объясняется разной прочностью межмолекулярных сил, которые тем прочнее, чем сложнее взаимодействующие молекулы (т. е. чем больше атомных ядер и электронов входит в их состав). Явление адсорбции находит широкое применение для очистки газов и растворов от нежелательных веществ. Наиболее известным примером может служить противогаз, в котором слой активированного угля поглощает из проходящего через него воздуха молекулы различных вредных веществ. Многим знакомы бытовые фильтры с активированным углем для очистки питьевой воды. Адсорбционная способность угля широко используется в пищевой промышленности, в частности для очистки сахара. Это же его свойство используется в аптечном препарате «карболен», который принимают при пищевых отравлениях. Примеры можно продолжить.

Очевидно, что чем больше поверхность твердого тела, тем большей адсорбционной способностью оно обладает. В этом отношении выделяется углерод. Активированный уголь — не единственный применяемый адсорбент. Широкое применение, особенно для поглощения водяных паров, находит силикагель, который получается осторожным обезвоживанием кремниевой кислоты.

Адсорбент - это высокопористое твердое вещество, обладающее большой удельной поверхностью пор и способное поглощать (адсорбировать) молекулы различных газов.

В генераторах кислорода и азота адсорбенты используют в виде гранул размером 0,5-5мм. Гранулированный адсорбент засыпают в емкости (обычно цилиндрической формы), которые называют адсорберами.

Величина адсорбции - количество газа, поглощенное одним граммом адсорбента. Величина адсорбции зависит от давления газа и температуры.

![]() Адсорбенты,

применяемые в генераторах кислорода и

азота

Адсорбенты,

применяемые в генераторах кислорода и

азота

Молекулярные сита - это пористые неорганические твердые тела, состоящие из множества пористых кубических цеолитных кристаллов микронных размеров. Цеолитные кристаллы и являются действующим началом молекулярных сит. Термин «Цеолит» описывает семейство кристаллических алюмосиликатов щелочных или щелочноземельных металлов [( Na, K....),( Ca, Md, Sr, Ba...)]

Тип А.

Базовый материал - алюмосиликат натрия с диаметром пор 4 А0 (т.е. 4 нм или 4. 10 -8см ), что соответствует цеолиту с коммерческим названием 4А (NaA ). Данную структуру можно представить следующей химической формулой: Na12[Al12Si22O48]* 27H2O. Замещение катионов натрия на Са приводит к увеличению диаметра отверстий до 5А0; 3А (КА)- получают замещением натрия калием.

В генераторах кислорода применяют синтетические цеолиты. Величина адсорбции азота на цеолитах приблизительно в 2 раза выше, чем кислорода за счет отличий физических свойств молекул этих газов. Это дает возможность построить процесс очистки воздуха от азота.

В генераторах азота применяют синтетические углеродные молекулярные сита. Величины адсорбции азота и кислорода на этих адсорбентах приблизительно одинаковы. Но скорость поглощения азота в десятки раз ниже скорости поглощения кислорода. Это связано с тем, что диаметр молекулы азота немного превосходит диаметр молекулы кислорода. При синтезе молекулярных сит подбирают такой диаметр входа в адсорбирующие поры, чтобы молекулы кислорода проникали в них легко, а молекулы азота - с затруднением. Разница в скоростях поглощения молекул кислорода и азота является основой для построения процесса очистки воздуха от кислорода.

![]() Принцип

работы адсорбционных генераторов

кислорода и азота

В

основе работы адсорбционных генераторов

кислорода и азота лежит процесс

короткоцикловой безнагревной адсорбции

(PSA - "Pressure Swing Adsorption" по зарубежной

терминологии), отличительными чертами

которого являются:

Принцип

работы адсорбционных генераторов

кислорода и азота

В

основе работы адсорбционных генераторов

кислорода и азота лежит процесс

короткоцикловой безнагревной адсорбции

(PSA - "Pressure Swing Adsorption" по зарубежной

терминологии), отличительными чертами

которого являются:

Цикл процесса состоит не менее чем из двух стадий с временем цикла от 5-10 с до 3-5 минут;

На первой из стадий ("адсорбция") происходит поглощение адсорбентом преимущественно одного из компонентов с получением первого продукционного потока. На второй стадии ("регенерация") поглощенный компонент выделяется из адсорбента и отводится в качестве второго продукционного потока или сбросного газа;

Процесс протекает при температуре окружающей среды;

В течение цикла происходят колебания давления с амплитудой от 3 до 10 атм. В настоящее время разработаны схемы с меньшими амплитудами давлений. Так фирма «Линдэ» разработала установку для производства кислорода с чистотой до 92% производительностью 4 тыс.куб.м. кислорода в час. С давлением воздуха в процессе поглощения азота, СО2 и влаги всего 0,13 МПа (абс), а при десорбции этих газов создают разрежение порядка 0,05 МПа.

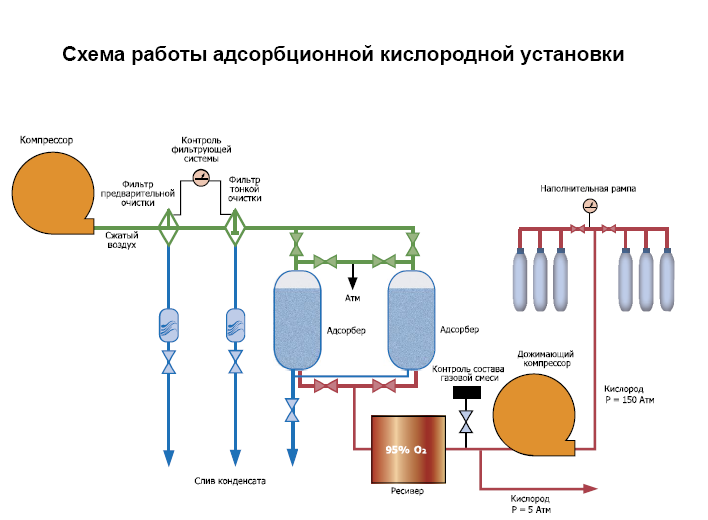

Работа простейшего генератора кислорода

Генератор состоит из двух адсорберов (обычно цилиндрические емкости) А и В, заполненных гранулированным цеолитом. Воздух под давлением 4-6 атмосфер проходит через один из периодически переключающихся электромагнитных клапанов в адсорбер A. Цеолит поглощает преимущественно азот, а кислород проходит через слой адсорбента и через обратный клапан поступает в ресивер. В это же время в адсорбере B происходит понижение давления и выброс накопленного азота.

Кроме того, часть кислорода из адсорбера А поступает через дроссельное устройство в адсорбер В и дополнительно вытесняет из него накопленный азот. Через время полуцикла адсорберы обмениваются своими функциями. Адсорбер В задерживает азот и продуцирует кислород, а адсорбер А освобождается от накопленного азота. Такой цикл повторяется многократно.

Извлеченный из воздуха концентрированный кислород накапливается в ресивере и может расходоваться в необходимых количествах. Генератор полностью автоматизирован и работает без непосредственного участия человека. Таким образом, генератор кислорода является, по сути, устройством очистки воздуха от азота циклического типа с автоматической регенерацией (восстановлением свойств) адсорбента в каждом цикле работы.

![]() Работа

простейшего генератора азота

Работа

простейшего генератора азота

Генератор азота работает приблизительно так же, как и генератор кислорода. Отличие заключается в том, что адсорберы заполняют гранулированным углеродным молекулярным ситом. При прохождении воздуха через слой адсорбента кислород с легкостью им поглощается, а азот, поглощаемый с меньшей скоростью, проскакивает в конец слоя и поступает в ресивер. Использование двух адсорберов позволяет реализовать циклический процесс очистки воздуха от кислорода с автоматической регенерацией (восстановлением свойств) адсорбента в каждом цикле работы.

![]()

Почему максимальная концентрация кислорода, вырабатываемого генератором кислорода без применения дополнительного блока очистки, не превосходит 95,5%?

Состав сухого воздуха приблизительно таков: азот - 78%, кислород - 21%, аргон - 1%. Остальные газы содержатся в пренебрежимо малых количествах. Например, содержание следующего по количеству углекислого газа составляет всего 0,03%. Молекулы кислорода и аргона обладают одинаковыми физическими свойствами по отношению к цеолиту. Поэтому в генераторе кислорода обогащение воздуха кислородом и аргоном происходит в равной степени и составляет приблизительно 4,5 раза. Таким образом, наилучший состав продукционного газа, вырабатываемого генератором кислорода, таков: кислород - 95,5%, аргон - 4,5%.

Криогенная технология

Технология разделения воздуха с помощью криогенных температур на основные газовые компоненты известна очень давно. Принцип работы криогенных установок основан на сжижении воздуха и последующем его разделении на азот, кислород и аргон.

Такой способ получения газов называется разделением воздуха методом глубокого охлаждения. Сначала воздух сжимается компрессором, затем, после прохождения теплообменников, расширяется в машине-детандере или дроссельном вентиле, в результате чего охлаждается до температуры 93 К и превращается в жидкость.

Дальнейшее разделение жидкого воздуха, состоящего в основном из жидкого азота и жидкого кислорода, основано на различии температуры кипения его компонентов: кислорода - 90,18 К, азота - 77,36 К. При постепенном испарении жидкого воздуха сначала выпаривается преимущественно азот, а остающаяся жидкость всё более обогащается кислородом. Повторяя подобный процесс многократно на ректификационных тарелках воздухоразделительных колонн, получают жидкие кислород, азот и аргон нужной чистоты.

Фракционное испарение или ректификация.