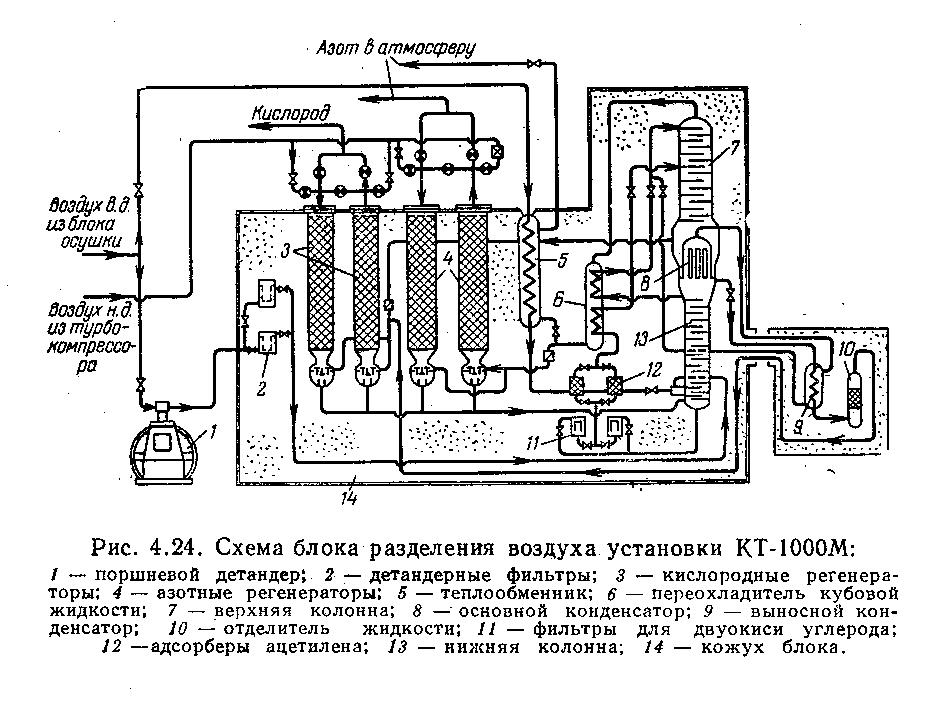

4.6.2. Установка кт-1000м

По схеме с циклом двух давлений работает более крупная установка КТ-1000 производительностью 1000—1200 м3/ч газообразного 98,5%-ного кислорода или 950— 1000 м3/ч кислорода 99,2% -ной концентрации.

Основное количество (4800—6000 м3/ч) воздуха сжимается в турбокомпрессоре до избыточного давления 4,8—5,2 кгс/см2, а затем подается в регенераторы кислородные 3 и азотные 4, где охлаждается отходящими из аппарата азотом и кислородом. Регенераторы работают попеременно: через один идет поток сжатого воздуха, а через второй — обратный поток азота или кислорода.

Охлаждаясь в регенераторах, воздух одновременно очищается от влаги и двуокиси углерода, которые в твердом виде оседают на насадке регенераторов. Переключение потока воздуха в регенераторах происходит автоматически через каждые 3 мин с помощью клапанов, приводимых в действие сжатым воздухом; воздух поступает в цилиндры клапанов через распределительные (приказные) клапаны механизма переключения. Очищенный в регенераторах и охлажденный до минус 160 — минус 175 СС воздух поступает в нижнюю колонну 13.

Другая часть воздуха в количестве около 860 м?/ч сжимается в поршневом многоступенчатом компрессоре до избыточного давления 12.5—150 кгс/см1 (при пуске до 180—200 кгс/см2). Этот воздух очищается от СО2 раствором едкого натра в двух скрубберах, включенных между II и III ступенями компрессора и работающих под избыточным давлением 8,5 кгс/см2. По выходе из последней ступени компрессора воздух высокого давления подвергается осушке в баллонах блока осушки, заполненных активным глиноземом. Затем сжатый воздух делится на два потока. Около 550 мв/ч воздуха проходит через теплообменник 5, где охлаждается отходящим азотом до минус 125 —минус 130 "С, дросселируется до 5 кгс/см2 и поступает в нижнюю колонну. Остальная часть воздуха высокого давления (325—350 м3/ч, при пуске —до 430 м3/ч) направляется в поршневой детандер 1, где расширяется до избыточного давления 5 кгс/см2 и при этом охлаждается до минус 125 — минус 130 °С. Эта часть воздуха, пройдя затем маслоулавливаю-щие фильтры 2, подается также в куб нижней колонны 13.

В кубе собирается жидкость, содержащая 35—38% кислорода. В верхней части нижней колонны собирается 98%-ный азот, который сжижается в трубках конденсатора 8. Часть жидкого азота стекает вниз на тарелки нижней колонны, а другая часть собирается в карманах конденсатора. В верхнюю колонну 7 жидкий азот подается через переохладитель 6 и азотный дроссельный вентиль; обогащенная кислородом кубовая жидкость поступает на 24-ю тарелку верхней колонны также через переохладитель 6 и кислородные дроссельные вентили. Кубовая жидкость предварительно проходит керамические фильтры 11 для очистки от твердой двуокиси углерода, а затем— адсорберы 12 для очистки от ацетилена.

Газообразный кислород в качестве готового продукта отводится из конденсатора через кислородные регенераторы 3 в газгольдер. В кислородных регенераторах предусмотрены дополнительные отдувочные клапаны для выброса наружу воздуха, оставшегося в регенераторе от предыдущего периода воздушного дутья. Этим устраняется загрязнение получаемого кислорода азотом, содержащимся в остатке воздуха.

Газообразный 97,5—98%-ный азот из верхней колонны поступает в переохладитель 6, где охлаждает жидкий азот и кубовую жидкость, подаваемые в верхнюю колонну. После этого азот через теплообменник 5 (частично) и регенераторы 4 выбрасывается в атмосферу. Часть сухого азота, отходящего из теплообменника 5 подогревается в электроподогревателе и используется для регенерации активного глинозема в блоке осушки воздуха высокого давления.

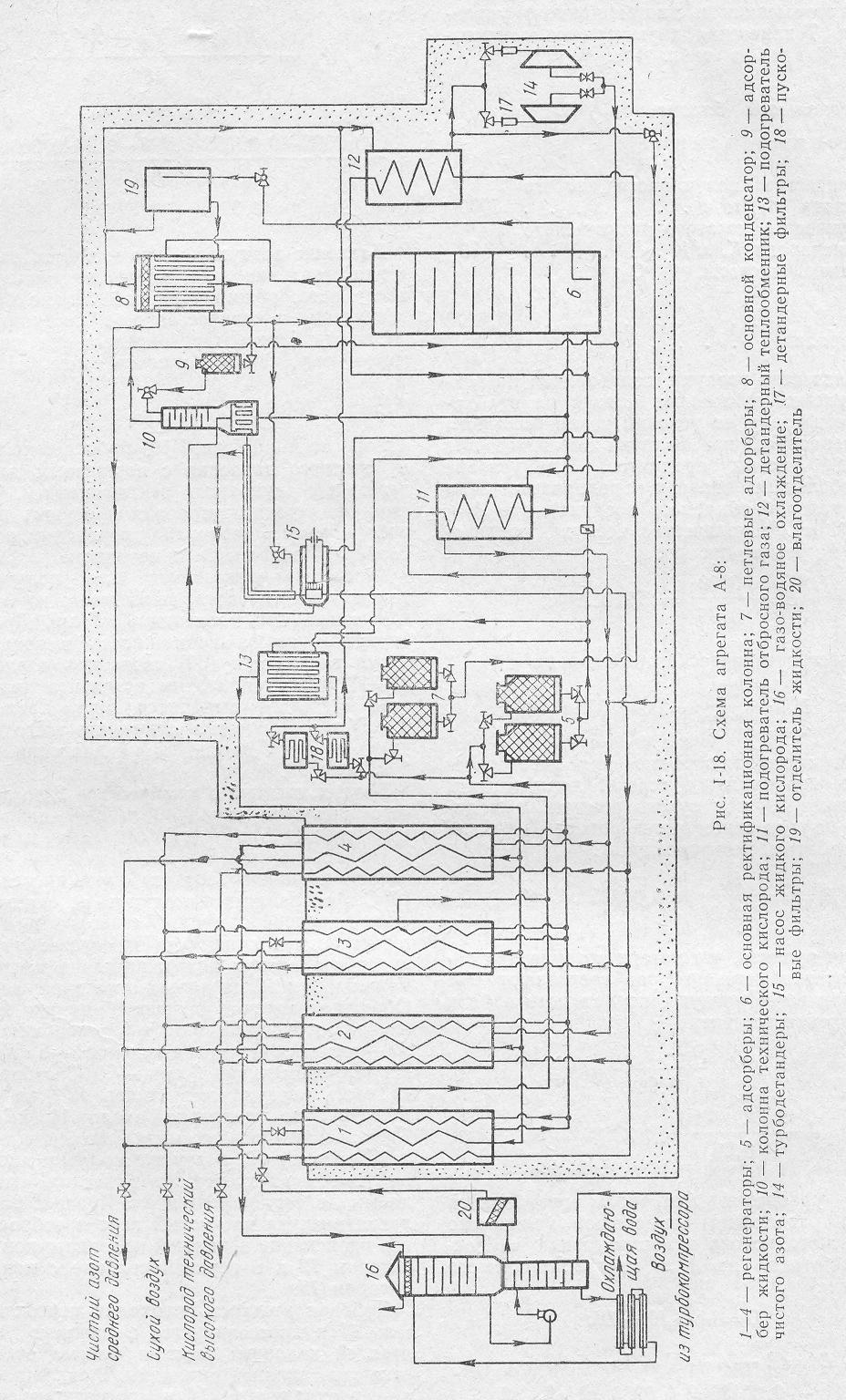

Установка А-8

Агрегат А-8 предназначен для получения под давлением чистого азота и небольшого количества технического кислорода также под давлением. Все продукты выдаются из блока разделения свободными от влаги и двуокиси углерода. Чистый азот используется в технологических процессах химических и металлургических производств. Принципиальная технологическая схема агрегата (рис. 1-18) основана на холодильном цикле низкого давления с турбодетан-дером. Основной разделительный аппарат работает по схеме однократной ректифика-ции. Перерабатываемый воздух очищается от влаги и двуокиси углерода в регенераторах с каменной насадкой и со встроенными змеевиками, а также в низкотемпературных адсорберах.

Сжатый в турбокомпрессоре воздух охлаждается в воздушном скруббере системы азотно-водяпого охлаждения 16 водой, предварительно охлаждаемой отбросным газом в азотном скруббере и подаваемой в воздушный скруббер насосом. Пройдя влаго-отделитель 20, воздух направляется в регенераторы (1—4), в которых охлаждается до состояния сухого насыщенного пара и очищается от влаги и двуокиси углерода. Обратными потоками в регенераторах являются отбросный газ, проходящий по насадке, и чистый азот, технический кислород и сухой воздух, нагреваемые в змеевиках регенераторов. Переключение регенераторов происходит через каждые 9 мин.

Для обеспечения незамерзаем ости регенераторов из средней части их отбирается петлевой поток воздуха при температуре, при которой в нем полностью отсутствует влага. Этот поток направляется б один из переключающихся петлевых адсорберов 7 для очистки от двуокиси углерода и углеводородов, затем охлаждается в детандер-ном теплообменнике 12 и вместе с основным потоком поступает в ректификационную колонну 6.

Основной поток воздуха из регенераторов проходит адсорберы 5, работающие параллельно и предназначенные для очистки от углеводородов, а затем направляется в ректификационную колонну. В колонне происходит разделение воздуха на жидкий обогащенный кислородом воздух (кубовую жидкость) и чистый газообразный азот. Кубовая жидкость дросселируется в трубное пространство основного конденсатора 8, где испаряется под давлением (абсолютным) 1,35 кГ!см2.

Газообразный азот из колонны поступает в межтрубное пространство основного конденсатора. Конденсат стекает в колонну, а нссконденсировавшийся газ (продукционный азот) направляется сначала в подогреватель чистого азота 13, а затем в змеевики регенераторов. Пары, выходящие из трубного пространства основного конденсатора, подогреваются в детандерном теплообменнике 12, охлаждая петлевой поток, и через фильтр 17 поступают в турбо-детандер 14. После расширения б турбо-детандере газ направляется в подогреватель отбросного газа 11 и далее —в насадку регенераторов. Небольшое количество отбросного газа сбрасывается, минуя тур-бодетапдер, в линию после подогревателя отбросного газа.

Некоторое количество кипящей в основном конденсаторе жидкости отбирается через жидкостной адсорбер 9 в колонну технического кислорода 10. Стекающий в сборник этой колонны жидкий кислород испаряется в межтрубном пространстве испарителя-конденсатора в результате теплообмена с конденсирующимся в трубчатке сжатым воздухом. Небольшое количество жидкого кислорода сжимается в насосе /5, а затем испаряется и нагревается в змеевиках регенераторов. Переохлаждение жидкого кислорода перед насосом осуществляется жидким азотом из основного конденсатора. Подогрев чистого азота и отбросного газа происходит за счет тепла конденсации сжатого воздуха. Часть воздуха отбирается с холодных концов регенераторов в воздушные змеевики и после нагрева в них поступает в системы переключения регенераторов, автоматики и дистанционного управления.

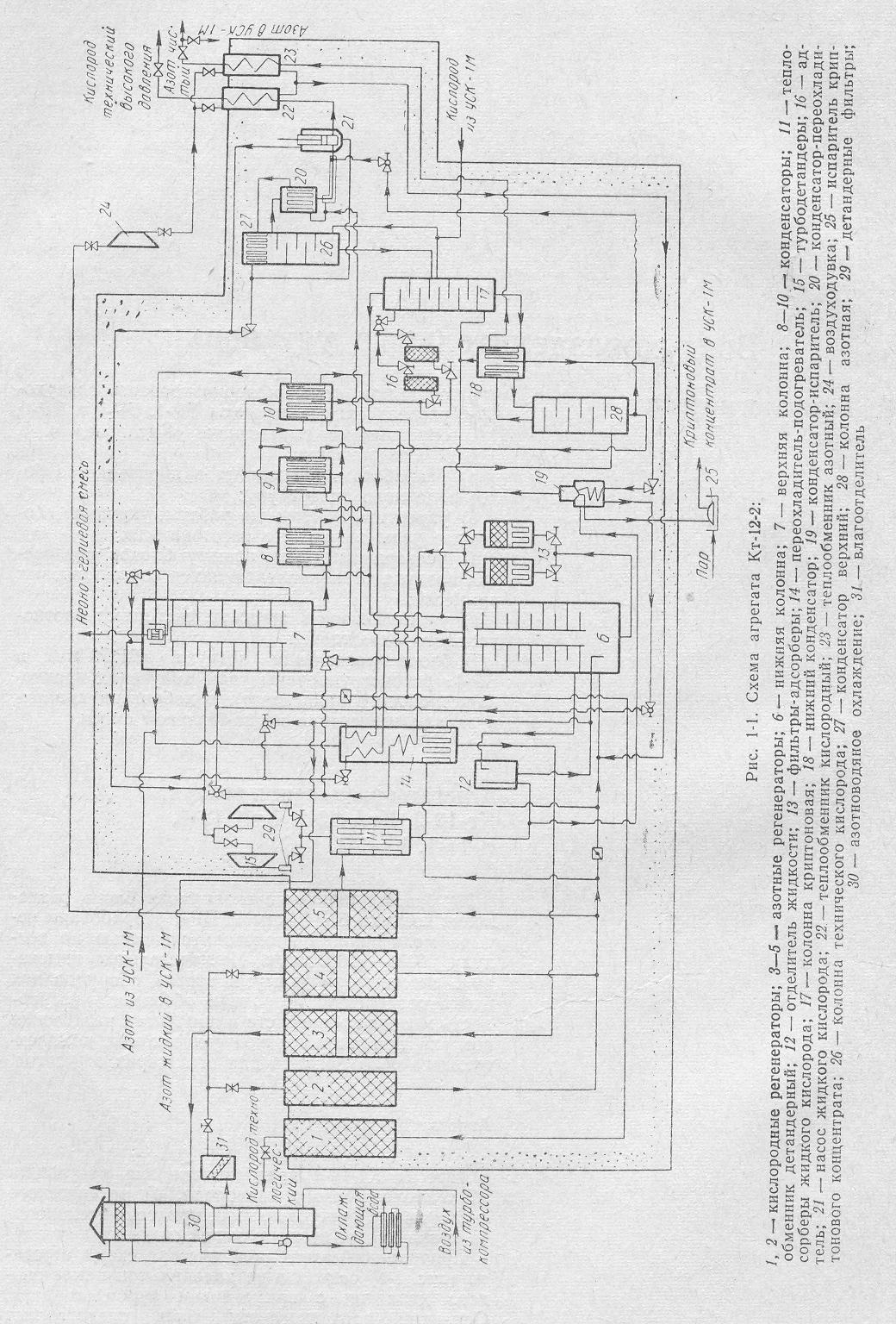

Агрегат Кт-12-2

Агрегат К.т-12-2 предназначен для получения: а) технологического кислорода, б) технического кислорода, в) чистого азота, криптоно-ксенонового концентрата, неоно-гелиевой смеси.

Принципиальная технологическая схема агрегата (рис. 1-1) основана на холодильном цикле низкого давления с применением турбодетандера. Основной разделительный блок представляет сабой аппарат двухкратной ректификации. Весь перерабатываемый воздух очищается от влаги идвуокиси углерода в регенераторах. Воздух, сжатый в турбокомпрессоре, охлаждается в воздушном скруббере 30 водой (предварительно охлажденной азотом в азотном скруббере), подаваемой в скруббер насосом. Пройдя влагоотделитель 31, воздух направляется в регенераторы, в которых охлаждается до состояния сухого насыщенного пара и очищается от влаги и двуокиси углерода.

Чтобы кислородные регенераторы / и 2 не забивались, количество обратного потока (кислорода) па 3—3,5% превышает количество прямого потока (воздуха). В азотных регенераторах 3—5 обратный поток (отбросной азот) несколько меньше прямого потока (воздуха). Незабиваемость азотных регенераторов достигается применением тройного дутья: часть воздуха, уже очищенного и охлажденного, направляется за потоком отбросного азота снизу вверх до середины регенератора, дополнительно охлаждая при этом насадку нижней части. Дутье в азотных регенераторах осуществляется в три стадии: прямой поток, обратный поток, петлевой поток, для чего установлены три азотных регенератора. Азотные и кислородные регенераторы переключаются через 3 мин; момент начала переключения кислородных регенераторов смещен относительно азотных на половину длительности дутья, т. е. на 1,5 мин.

Воздух петлевого потока из регенераторов поступает в детандерный теплообменник 11, охлаждается и присоединяется к основному потоку воздуха, поступающему в нижнюю колонну 6. Часть воздуха, пройдя промывку на трех нижних тарелках от кристаллов двуокиси углерода и углеводородов, отбирается из нижней колонны через отделитель жидкости 12 в детандерный теплообменник, в котором нагревается потоком петлевого воздуха, и через фильтр 29 поступает в турбодетандер 15. Расширившийся в турбодетандере воздух вводится в среднюю часть верхней колонны 7.

Пары азота из верхней части нижней колонны поступают в межтрубное пространство параллельно включенных основных конденсаторов 8 п 9, а затем в межтрубнос пространство конденсатора 10, где подвергаются дробной конденсации.

Конденсат (жидкий азот) стекает в сборник, расположенный в верхней части нижней колонны. Из сборника часть жидкости (чистая флегма) отводится на орошение тарелок верхней колонны, а остаток жидкости используется для орошения нижней колонны.

Небольшое количество газообразного азота из нижней колонны поступает в азотную колонну 28, а затем частично конденсируется в нижнем конденсаторе 18. Образующаяся при этом жидкость служит чистой флегмой для орошения азотной колонны. Нссконденсировавшийся в нижнем конденсаторе азот поступает з азотный теплообменник, подогревается и направляется к потребителю

Жидкий азот из куба азотной колонны («грязная» флегма) подается в верхнюю колонну. Кубовая жидкость нижней колонны через фильтр-адсорбер 13 также отводится в верхнюю колонну.

Все потоки жидкости, поступающие на орошение верхней колонны (кубовая жидкость грязная и чистая азотная флегма), перед дросселированием подвергаются охлаждению в змеевиках секций переохладителя-подогревателя 14 выходящим из верхней колонны отбросным азотом. Для уменьшения разности температур па холодном конце азотных регенераторов этот поток дополнительно подогревается в прямотруб-ной части переохладителя-подогревателя в результате конденсации в межтрубном пространстве некоторого количества сжатого воздуха.

При ректификации в верхней колонне получаются газообразный кислород и азот. Азот, пройдя переохладитель-подогреватель, азотный регенератор и азотный скруббер системы азотно-водяного охлаждения, выбрасывается в атмосферу. Продукционный кислород отбирается из верхней колонны между второй и третьей тарелками (две тарелки служат для первичной отмывки криптона и ксенона) и через кислородный регенератор отводится к потребителю.

Жидкий кислород, собирающийся в нижней части верхней колонны, направляется в параллельно включенные основные конденсаторы 8 и 9.

Из центральных сливных труб этих конденсаторов жидкий кислород поступает в конденсатор 10, из центральной сливной трубы которого часть жидкости отбирается через адсорбер кислорода 16 в криптоновую колонну 17.

Газообразный кислород из основных конденсаторов возвращается в верхнюю колонну, а пары, отводимые из криптоновой колонны, присоединяются к идущему в регенераторы потоку продукционного кислорода. Испарителем криптоновой колонны служит нижний конденсатор. Часть обогащенной криптоном и ксеноном жидкости отводится из его центральной сливной трубы в змеевик испарителя-конденсатора 19, в котором почти полностью испаряется в результате теплообмена с конденсирующимся сжатым воздухом. Неиспарившийся остаток (криптоно-ксеноповый концентрат) выводится из блока разделения и после испарения в теплом испарителе криптонового концентрата 25 направляется в установку УСК-1М. Сконденсировавшийся в испарителе-конденсаторе воздух дросселируется в верхнюю колонну.

Технический кислород отбирается из средней части криптоновой колонны, отмывается от криптона и ксенона в колонне технического кислорода 26 и затем конденсируется и переохлаждается жидким воздухом или азотом в конденсаторе-переохладителе 20. После сжатия в насосе 21 технический кислород испаряется и нагревается в кислородном теплообменнике 22.

Флегма, необходимая для орошения колонны технического кислорода, образуется в трубчатке специального конденсатора, в межтрубном пространстве которого испаряется кубовая жидкость нижней колонны. После использования эта флегма возвращается в криптоновую колонну.

Пары азота из конденсатора 10, обогащенные неоном и гелием, отбираются в концентратор неоно-гелиевой смеси, представляющий собой трубчатку, помещенную в ванну жидкого азота (мерник верхней колонны). В концентраторе большая часть азота из поступающей смеси конденсируется, стекает вниз и дросселируется в верхнюю колонну. Неконденсирующаяся часть — неон о-гелиевая смесь — собирается в верхней части трубчатки, после чего выводится из блока разделения для дальнейшей переработки в специальных установках.

Подогрев чистых продуктов (технического кислорода в теплообменнике 22 и чистого азота в теплообменнике 23) осуществляется воздухом сквозной петли, очищенным от влаги и двуокиси углерода в регенераторах. Воздух петли до

входа в теплообменники 22 и 23 дожимается газодувкой 24 до давления, обеспечивающего смешение этого воздуха с основным потоком воздуха на входе в нижнюю колонну,

Взрывобезопасность блока разделения воздуха удалось повысить, увеличив степень проточности тех аппаратов, в которых возможно накопление взрывоопасных примесей в жидком кислороде при кипении последнего. С этой целью изменена схема получения криптоно-ксенонового концентрата, обеспечивающая значительную проточ-ность конденсатора 10 в результате отмывки криптоно-ксеконовой смеси из жидкого кислорода в колонне 17. Чтобы увеличить проточность нижнего конденсатора 18, и схему включили витой конденсатор-испаритель 19,

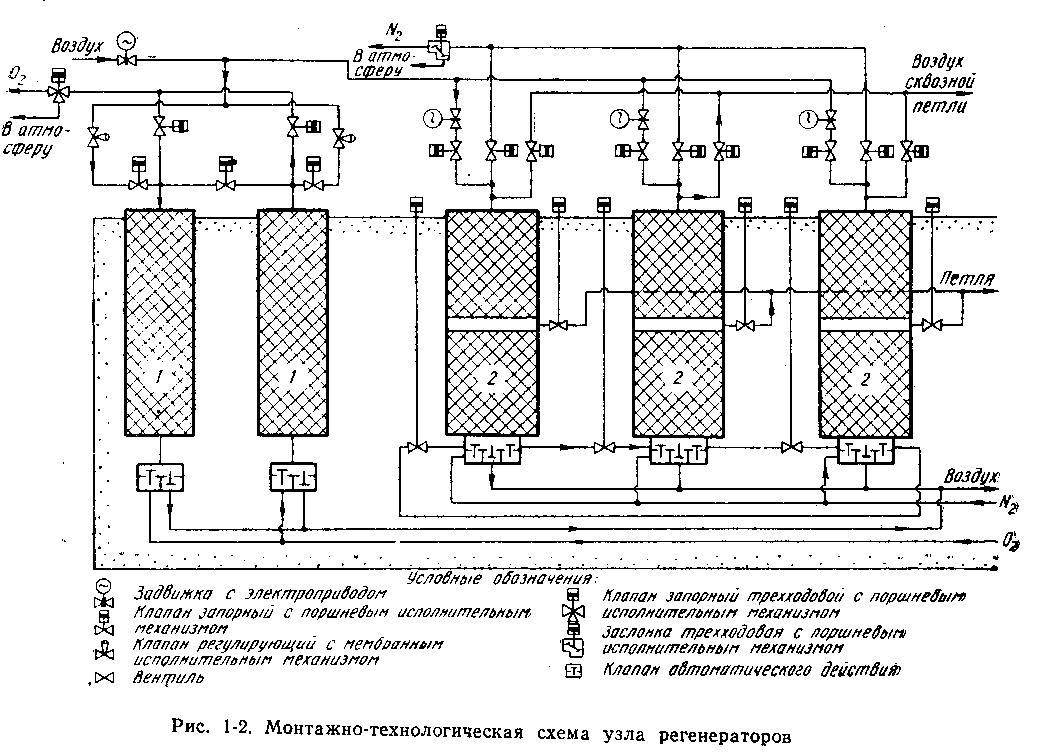

Для регулирования и увеличения степени циркуляции кислорода в основной группе конденсаторов 8, 9 и 10 изменено расположение последних по высоте относительно верхней ректификационной колонны. Относительный кажущийся уровень кислорода в конденсаторах может быть повышен до 0,6—0,7 высоты трубной части конденсаторов. Монтажно-технологическая схема узла регенераторов показана на рис. 1-2. Система принудительных переключающих клапанов в середине азотных регенераторов и таких же клапанов на холодном конце этих регенераторов позволяет осуществить тройное дутье и перепуск воздуха при переключении регенераторов. Перепуск позволил на 30% уменьшить потери воздуха при переключении регенераторов. Перепуск в азотных регенераторах происходит через холодные клапаны с пневмоприводом. Для этого используется нижний холодный клапан того регенератора, по которому до этого шел прямой поток воздуха. Клапан открывается на 1 —1,5 сек, После выравнивания давления клапан закрывается. Петлевой поток, идущий после потока азота, поступает из патрубка клапанной коробки второго регенератора. В этот же период через третий регенератор проходит прямой поток.

Установка КтК-35(БР-2М)

Этот агрегат — один из крупнейших в мире, он предназначен для потребителей, нуждающихся в -больших количествах технологического и технического кислорода. Основным потребителем большого количества кислорода ('порядка десятков и сотен тысяч метров кубических в час) является металлургическое производство — доменное (технологический кислород) и конвертерное (технический кислород).

Первый образец этой установки (БР-2), находящийся в эксплуатации с 1963 г., имеет 10 регенераторов и азотную газодувку с двигателем мощностью 630 кВт, предназначенную для обеспечения небалансирую-щегося потока азота в регенераторах и подогрева технического кислорода ,в специальных регенераторах.

В настоящее время выпускается модернизированная установка, схема и конструкция которой существенно усовершенствованы. Принципиальная схема блока разделения приведена на [рис. 171.

Процесс разделения построен по классической схеме низкого давления с вводом расширенного после турбодетандера воздуха в среднюю часть верхней колонны.

Всего в установке шесть регенераторов — одна .пара кислородных / и две пары азотных 2.

Кислородные регенераторы снабжены насыпной каменной насадкой и встроенными змеевиками, по которым пропускают технический кислород и сухой сжатый воздух, предназначенный для систем пневмопривода, поддува в газлифт, частичных отогревов и других собственных нужд установки.

Азотные регенераторы заполнены алюминиевой насадкой; нижняя часть регенератора на высоту 400 мм заполнена насыпной каменной насадкой из базальта.

Сокращение разности температур в нижней части регенераторов обеспечивается отводом части сжатого воздуха через автоматические клапаны из средней части всех регенераторов. В вымораживателях 3 эта часть воздуха (небалансирующийся поток) охлаждается и очищается от СО2, нагревая газ, направляемый на турбодетандеры 4 из нижней колонны.

Азот из первой колонны конденсируется в трех конденсаторах; два из них 9 относятся к основной колонне и один 15 — к колонне технического кислорода. Ректификационные колонны 6 и 8 расположены почтина одном уровне (колонна 8 немного выше). Это позволяет существенно упростить компоновку бло1ка разделения и уменьшить его высоту.

Жидкий азот поступает из первой колонны в межтрубное пространство конденсаторов самотеком. Для подачи жидкого кислорода в конденсатор из сборника второй колонны предусмотрен газлифт1. Часть жидкого кислорода из общего потока отбирают и подают в, трубки испарителя газлифта 11 (конденсатор-испаритель). В межтрубное пространство подают для осуществления теплообмена воздух из трубопровода после регенераторов. Пары кислорода смешиваются с жидкостью в трубе с отверстиями (форсунка 12) и, увлекая ее, поступают в конденсаторы 9 через отделитель пара 10; пар направляют во вторую колонну.

Жидкий кислород из конденсаторов 9 подают в колонну технического кислорода 14. Технологический кислород отбирают из колонны технического кислорода 14, пропускают через подогреватель 17 и направляют в регенераторы.

Газообразный продукционный азот отбирают на теплом конце азотных регенераторов в период второй половины дутья, когда он практически не содержит влаги и ССЬ-

Криптоновая часть блока, которая на рис. 171 не показана, существенно не отличается от обычной схемы. Кроме кислорода, азота и криптонового концентрата, на установке можно получать до 2,9 ж3/Ч неоно-гелиевой смеси, содержащей 50% Ые+Не.

Аппараты и трубопроводы блока разделения, работающие при низкой температуре, изготовляют из нержавеющих сталей марок 1Х14Г14НЗТ и 1Х18Н9Т. Только корпуса конденсаторов и ректификационные тарелки изготовляют из латуни.

Агрегат оборудован системой автоматического регулирования температурного режима регенераторов и уровня жидкости в испарителе первой колонны.

Размеры блока разделения 24X12 м в плане, общая высота 22 м; общая масса блока 1610 т, причем на долю изоляции приходится 650 т, а на долю базальта для регенераторов 285 г.

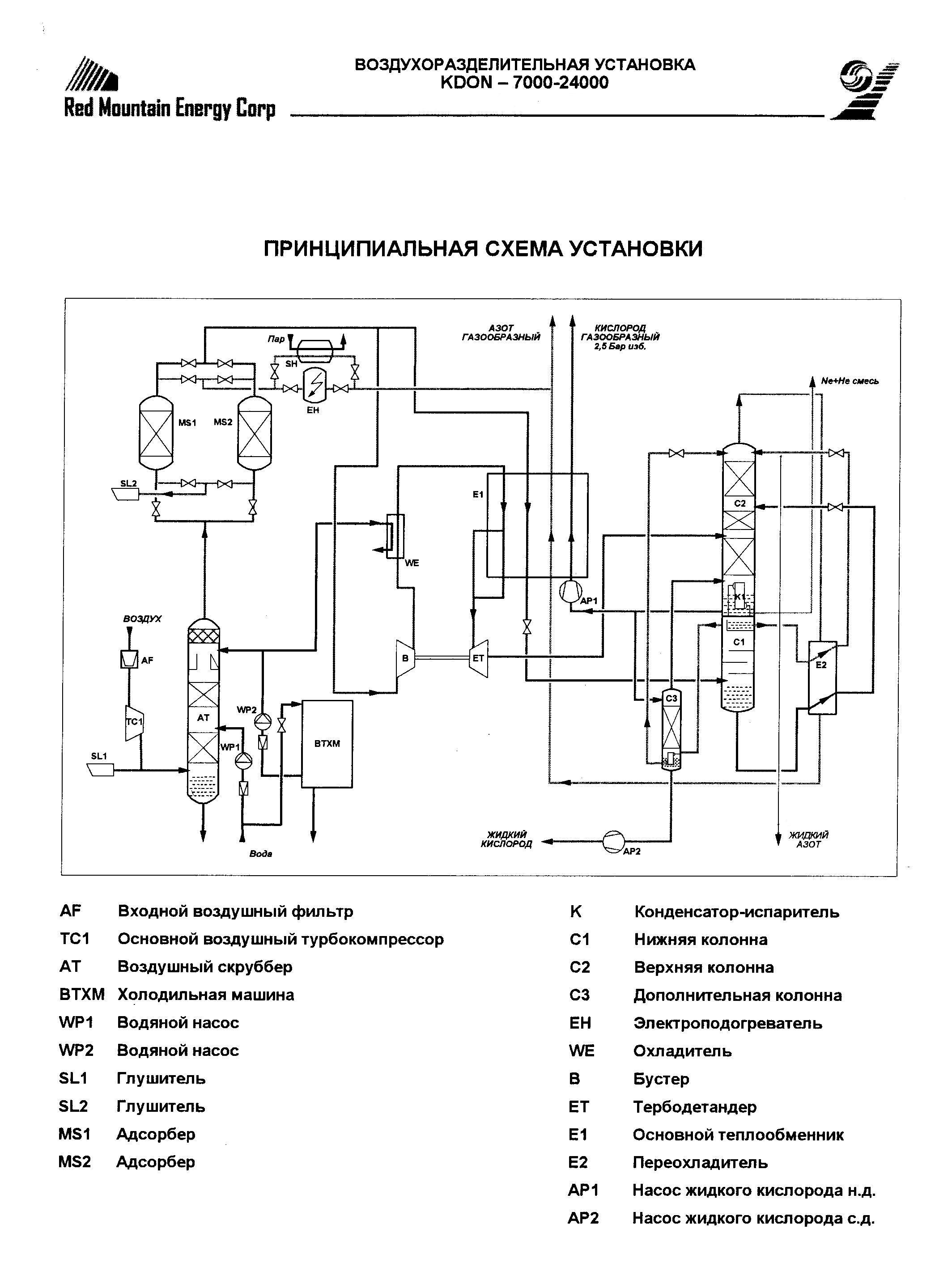

Современные воздухоразделительные установки, производимые во всем мире имеют примерно одинаковые схемы. Пример такой схемы приведен на рисунке ниже. Это установки китайского производства выпускает 7000 куб.м/час кислорода под давлением порядка 0,25 МПа и 24 000 куб.м/час газообразного азота. Установки низкого давления с турбодетандером.

Предварительное охлаждение сжатого воздуха осуществляется в воздушном скруббере (АТ), причем вначале обычной оборотной водой, а в верхней части той же водой, но дополнительно охлажденной в холодильной машине (ВТХМ). Основное количество водяного пара при предварительном охлаждении конденсируется.

Далее воздух проходит блок комплексной очистки (адсореры MS1 или MS2, заполненные цеолитом), в которых из воздуха удаляются остатки влаги, СО2 и углеводороды.

В качестве основного теплообменника (Е1) используется многопоточный пластинчато-ребристый теплообменник из алюминиевых сплавов.

Для производства основного количества холода используется турбодетандер (ЕТ), причем в качестве тормоза, забирающего вырабатываемую детандером работу, используется (бустерный – дожимающий) компрессор (В). Такая схема удобнее, поскольку и детандер и компрессор работают при достаточно высоких скоростях вращения (десятки тыс.об/мин), поэтому нет необходимости использовать редуктор (элемент снижающий надежность), связывающий детандер с электрическим генератором. Кроме того, нет необходимости ставить специальные защиты на случай отключения электроэнергии, как это делается при использовании энергии детандера на привод электрогенераторов.

Дополнительная колонна (С3) используется для получения небольшого количества кислорода для заполнения баллонов для сварки и резки металлов. Давление этого кислорода поднимают поршневым насосом жидкого продукта (АР2).

Насос (АР1) поднимает давление основного потока кислорода всего до 0,25 МПа. Здесь достаточно использовать центробежный насос.

В случае необходимости установка может выдавать и жидкий азот, ели есть потребность. Его забирают из потока, идущего из кармана нижней колонны на орошение верхней колонны после переохладителя (Е2).

Теплоизоляция криогенной техники.

Крупные установки изолируются высокопористыми материалами. Их теплопроводность не может быть ниже теплопроводности воздуха в порах:

-

шлаковата;

-

вспученный перлит;

Не допускается органическая волокнистая изоляция (вещества: шерсть, войлок), так как она может впитывать жидкий кислород и взрываться.

Проверяет по убыли массу вещества.

Теплоизоляция сосудов выполняют из вакуумно-слоистой или вакуумно-порошковой изоляции, у которой теплопроводность ниже, чем у воздуха:

-

многослойная обмотка сосудов теплоотражающими материалами (фольга) с прослойкой из стекловолокна и откачкой воздуха - высокий вакуум (сосуд Дьюара при небольших объемах);

-

вакуумно-порошковая изоляция для более крупных сосудов (может быть добавлением светлых металлизированых на поверхности порошков → отражение частицами тепловых инфракрасных лучей в вакуумном пространстве);

Хранение и транспортировка продуктов разделения воздуха.

Способы хранения:

-

баллоны (под давлением).

Изготовляют из стальных цельнотянутых бесшовных труб путем обжатия днища и горловины.

|

|

||

|

|

|

наиме- нование |

объем баллона, л |

масса газа в баллоне, кг |

объем газа,м3 при Т=15°С, Р=0,1 МПа |

цвет баллона |

|

Кислород |

40 |

8,42 |

6,3 |

голубой |

|

Азот |

40 |

7,37 |

6,3 |

черный |

|

Аргон |

40 |

10,85 |

6,5 |

серый |

|

Углекислота |

40 |

24 |

2,92 |

черный |

|

Ацетилен |

40 |

5 |

4,51 |

белый |

|

Гелий |

40 |

1,08 |

6,0 |

коричневый |

|

Закись азота |

10 |

6,2 |

3,35 |

серый |

-

газгольдеры:

- мокрые с плавающим колоколом до 30 000 м3;

- сухие, воздушный шар из прорезиненной ткани до 150 м3

Назначение:

1. хранение и выдача запаса газа при равномерном его производстве и неравномерном потреблении.

2. сглаживание пульсации и выдачи газов при работе генераторов;

3. усреднение концентрации получаемого продукта;

4. улавливание продуктов испарения сжиженных газов при наполнении транспортируемых сосудов и подача по трубопроводам.

Способы транспортировки.

В зависимости от объема (Q) и расстояния (l) транспортировка делится на группы:

1. l мал., Q бол. – по трубопроводам;

2. l бол., Q мал. – в баллонах;

3. l бол., Q бол. – в ожиженном состоянии с насосом жидкого продукта и последующим испарением.

Тип транспортировки определяется технико-экономическими расчетами.

Особенности охраны труда на воздухоразделительных установках.

Основная причина взрывов – накопление взрывоопасных примесей: ацетилен, углеводороды, пары масла.

1. Повышенная пожаро- и взрывоопасность

(газообразный кислород скапливается

внизу

![]() >

>![]() ):

):

- возможно повышение концентрации кислорода в воздухе, если есть утечка;

- возможно самовоспламенение веществ в кислородной среде.

Меры:

- следят за концентрацией кислорода в помещении;

- все моют. Особенно после ремонта, моющими средствами (стиральный порошок);

- устанавливают системы автоматического тушения одежды.

2. Опасность взрыва внутри колонны (накопление углеводородов).

Меры:

- воздухозабор из чистого места;

- периодический контроль концентрации;

- качество адсорбента и его хранение (для анализа).

3. Шум (от компрессора, детандера, газодувки).

Весь персонал сидит в отдельном помещении.

Все ремонтные работы ведутся по предписанию.

Получение СО2 и сухого льда.

СО2 – бесцветный газ, без вкуса и запаха.

Критические параметры: t=31oC, P=74 ат.

Тройная точка: P=5,3 ат, t=-56oC

Проблемы:

1. если концентрация СО2 =30%, то все живое погибает очень быстро, если концентрация СО2 =4-6%, то можно находиться в помещении один час;

2. возможность обморожения сухим льдом.

Производство СО2

Используется как консервант и для заполнения огнетушителей.

Источники СО2:

- продукты брожения;

- сжигание чистого углерода(до 21% СО2).;

- из дымовых газов природного газа (концентрация ниже)

Принцип получения СО2 заключается в применении абсорбентов (жидкости) моноэтаноламин (МЭА) (водный раствор 8-30%) NH2(C2H4OH) – прозрачная желтоватая маслянистая жидкость; плохо пахнет. Поглощает 18-38 кг СО2/куб.м. раствора. Абсорбция при комнатной температуре, десорбция при t=100оС.

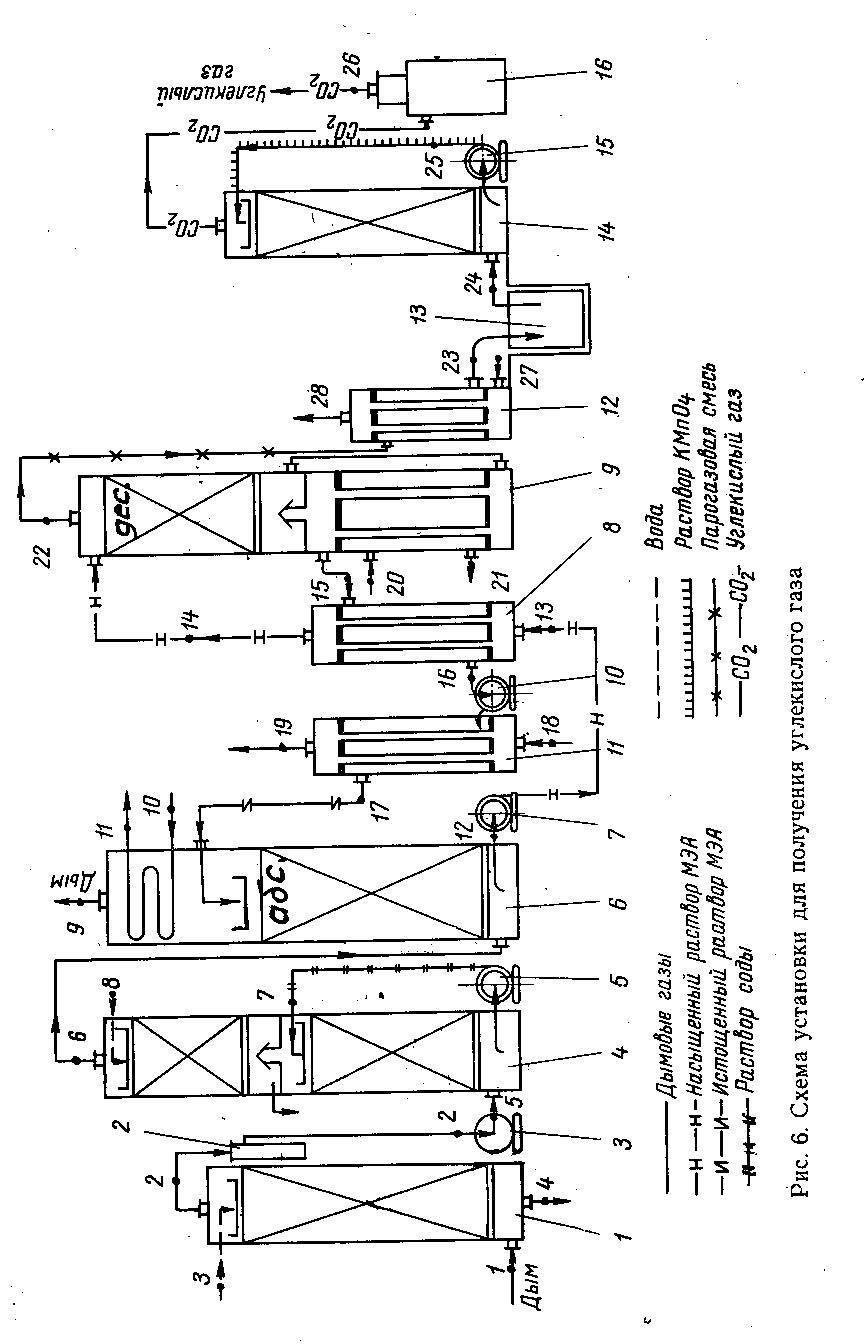

Дымовые газы, поступающие к углекислотной установке, как правило, имеют температуру 150—350 °С и содержат механические примеси и сернистый газ. При неправильном режиме сжигания топлива в дымовых газах возможно присутствие некоторого количества сероводорода. Горячие и загрязненные дымовые газы нельзя направлять в аппараты абсорбционно-десорбционного цикла для извлечения из них углекислоты, так как процесс абсорбции наиболее благоприятно протекает при температуре 30—40 °С, а механические примеси и соединения серы вредно действуют на раствор моноэтаноламина.

Сернистые соединения в присутствии кислорода вступают с моноэтаноламином в необратимые реакции, образуя неразлагаемые в процессе десорбции соединения: сульфат и тиосульфат моноэтаноламина, которые, накапливаясь в растворе, снижают его абсорбциопные свойства.

Для обеспечения нормальной работы абсорбционно-десорб-циониого цикла дымовые газы перед входом в абсорбер подвергают предварительной обработке: охлаждению до необходимой температуры и очистке от механических и химических примесей.

Охлаждение дымовых газов с одновременной отмывкой их от механических примесей и частичной очисткой от сернистых соединений производится в холодном скруббере 1 (см. рис. 6), насадка которого орошается холодной водой. В случае, если запыленность дымовых газов превышает 5 г/мд, целесообразно устанавливать специальные пылеулавливающие аппараты (например, центробежный скруббер).

Для улавливания капельной влаги, выносимой дымовым газом из холодного скруббера, на выходе из аппарата установлен водоотделитель 2. Просос дымовых газов через холодный скруббер и создание напора, необходимого для преодоления сопротивлений трубопроводов и аппаратов технологической схемы, обеспечивается эксгаустером 3.

Далее дымовые газы направляются в содовый скруббер 4, нижняя насадка которого орошается раствором седы с помощью насоса 5 и служит для химической очистки газов от сернистых соединений, а верхняя — теплой водой и служит для нагрева газов до температуры процесса абсорбции. Охлажден- ные и отмытые дымовые газы поступают в нижнюю часть абсорбера 6.

Процесс абсорбции углекислоты из дымовых газов идет на разветвленной поверхности насадки, орошаемой сверху раствором моноэтанол амина.

В верхней части абсорбера установлен трубчатый водяной холодильник, обеспечивающий поддержание равенства температур дымовых газов на входе и выходе из абсорбера. Насыщенный углекислотой раствор моноэтаноламина собирается в нижней части абсорбера, откуда насосом насыщенного раствора 7 через теплообменник раствора 8 направляется на орошение насадки дефлегматора десорбера 9.

В теплообменнике раствора рекуперируется тепло истощенного раствора моноэтаноламина, отводимого из десорбера.

Стекая по насадке дефлегматора, насыщенный раствор контактирует с идущей противртоком более горячей парогазовой смесью, в результате чего между ними происходит тепло- и массообмен. Пройдя дефлегматор, раствор по внешнему трубопроводу перетекает в трубное пространство кипятильника, где кипит за счет тепла конденсации водяного пара, подаваемого в межтрубное пространство.

Получаемая при кипячения раствора парогазовая смесь идет в дефлегматор, а истощенный раствор моноэтаноламина отводится в теплообменник раствора, откуда насосом истощенного раствора 10, через холодильник раствора 11 направляется на орошение насадки абсорбера. Таким образом абсорбдионно-десорбционный цикл замыкается.

Выходящая из верхней части дефлегматора парогазовая смесь, состоящая из газообразной углекислоты, паров воды и моноэтаноламина, поступает в межтрубное пространство холодильника газа 12, где водяные пары, конденсируются, а углекислый газ охлаждается.

... Конденсат отделяется в сборнике конденсата 13 и возвращается в абсорбционно-десорбционный цикл, а углекислый газ направляется в промывную колонку 14, насадка которой орошается раствором КМпО4. Рециркуляция раствора осуществляется насосом 15, Отмывка углекислого газа марганцовокислым калием необходима для удаления следов и запаха моноэтаноламина. На выходе углекислого газа из колонки установлен центробежный водоотделитель 16, служащий для полного отделения капельной влаги.

Если исходное сырье не содержит сернистых соединений, из схемы исключают содовый скруббер. Газы в холодном скруббере в этом случае охлаждаются до температуры, равной температуре процесса абсорбции.

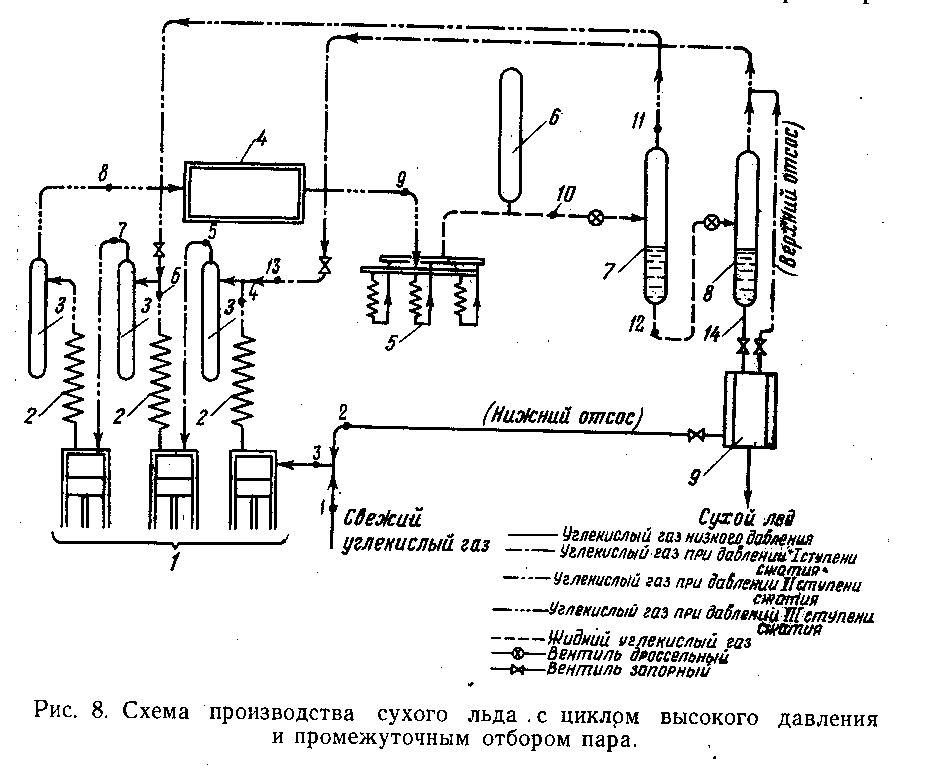

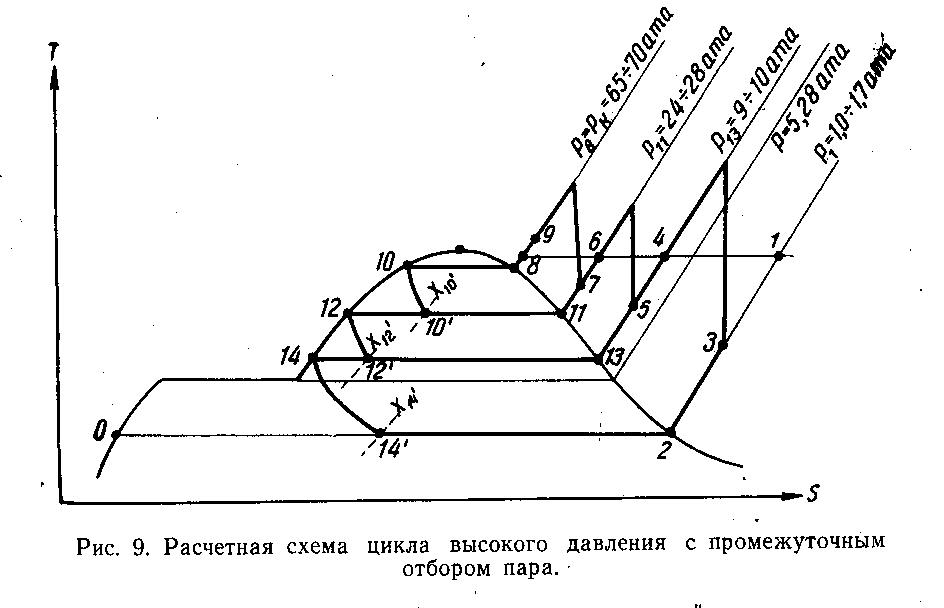

Получение твердого СО2 (сухой лед).

Свежий углекислый газ и отсасываемые из льдогенераторов пары (нижний отсос) поступают к всасывающей стороне угле-кислотного компрессора /. Отвод тепла сжатия и отделение капельной влаги производятся в холодильниках 2 и масловла-гоотделителях 3, которые одновременно выполняют роль смесителей газа, нагнетаемого ступенями компрессора и-отсасываемых паров, обеспечивая отделение капельной влаги, образующейся при смешении холодного и теплого потоков газов.

Сжатый газ проходит блок очистки и осушки 4 и поступаетв конденсатор 5, Жидкая углекислота, пройдя стапельные баллоны 6, служащие промежуточной емкостью высокого давления, дросселируются до давления 24 — 28 ата. Полученные при дросселировании пары отсасываются третьей ступенью компрессора, а жидкость накапливается в первой промежуточном сосуде 7, откуда дросселируется до давления 8—10 ата во второй про межуточный сосуд 8. Пары отсасываются второй ступенью компрессора, а жидкая углекислота из сосуда направляется в льдогенераторы 9 (па схеме условно показан один льдогенератор}, которыми работают поочередно.

Льдогенераторы заполняются жидкой углекислотой самотеком при открытом вентиле уравнительной линии (верхний отсос) и закрытых диафрагмах (нижний отсос). После заполнения открывают одну из диафрагм нижнего отсоса, что обеспечивает дросселирование жидкости до давления всасывания.

При давлении 4,28 ати (давление тройной точки) жидкость превращается в сухой лед. Процесс льдообразования распространяется в полости льдогенератора снизу вверх концентрическими поверхностями, причем роль дросселя выполняет масса сухого льда.

Окончание процесса льдообразования характеризуется падением давления дл атмосферного.

Вместо льдогенератора может использоваться пресс сухого льда.

Снег забирается в пресс сухого льда, где прессуется в блоки размером 500х500х250 мм, массой 100 кг.

Системы производства и распределения искусственного холода.

Потребители холода.

Искусственный холод – теплота, температурный уровень которой ниже температурного уровня окружающей среды.

Первый холодильник появился в Австралии в 1861 г. для хранения мяса.

- самый главный потребитель холода – пищевая промышленность;

- бытовые холодильники;

- химическая промышленность (разделение газов, получение каучука, пластмассы и т.д.);

- медицина (хранение, транспортировка);

- кондиционирование помещений;

- тепловой насос.

Классификация:

1. по уровню температур:

- холодильник;

- тепловой насос;

- трансформатор тепла.

2. по способу компрессии:

- с обычным компрессором

- иные способы сжатия: за счет абсорбции с последующей десорбцией, за сче энергии струи, за сет нагрева и охлаждения газа и т.д. ;

.

3. по виду рабочего тела:

- паровые компрессионные холодильные машины (рабочее тело меняет агрегатное состояние);

- газовые холодильные машины (рабочее тело в газообразном состоянии – перегретый пар).

4. электрические холодильные машины:

- термоэлектрические

Они работают на эффекте обратном термоэлектрическому преобразователю (термопаре). Берется два разнородных проводника и спаиваются по концам. Если один спай поместить в среду с температурой Т1, а другой – в среду с температурой Т2, то по цепи потечет ток. Спаи начнут вырабатывать ЭДС. Чем больше разница температур Т1 и Т2, тем больше ЭДС. Если же, наоборот, через эту систему пропускать постоянный ток, то энергия будет переноситься от одного спая к другому. Это связано с тем, что сила удержания электронов атомами разных металлов различна. При движении электронов в спае они отрываются от одних атомов и передаются другим. Если первые их держат сильнее вторых, то будет происходить охлаждение данного спая. Разница энергий удержания будет забираться из окружающей среды. Немного похоже на испарение жидкости: жидкость удерживает молекулы, а пар нет. На втором спае будет происходить обратная картина с выделением тепла.

Суммарный КПД всего 5-6%. Это связано с тем, что часть холода будет компенсирована Джоулевым теплом. Проводник желательно делать толстым, но он дорогой и по нему будет утекать тепло теплопроводностью. Кроме того, велики потери холода, проводник дорогой, чем он длиннее, тем больше толщина стенки, отделяющей холод от тепла, тем больше нужно материала; если сделать тоньше стенку, то увеличатся теплопритоки – потери холода.

- термрмагнитные холодильники

Парамагнитный материал ставят в магнитное поле.

Энтропия – мера беспорядка.

![]()

Намагниченный материал охлаждают до t1; снимают магнитное поле без теплообмена (адиабатический процесс ∑S=const) Sм ↑, а Sт ↓. Этим и понижают температуру.

Энергетическая ценность холода. Уровни холода.

Энергетическая ценность холода – сколько работы нужно затратить, чтобы получить единицу холода на заданном температурном уровне.

![]()

Обратный цикл Карно

![]()

Если Тх→Тос

![]()

Тх→0

![]()

Если Тос≈300 К, Тх=150 К, то

![]()

Зоны холода:

1. (273÷ Тос)К – зона кондиционирования воздуха;

2. (146÷273)К – зона умеренного холода;

3. (73÷ 146)К – кислородная зона;

4. (13÷ 73)К – водородно-неоновая зона;

5. (3÷ 13)К – гелиевая зона;

6. (<3К) – зона особо низких температур.

Энергетическая ценность тепла.

![]()

Если Тт→Тос

![]()

Тт→![]()

![]()

Парокомпрессионная холодильная машина.

Из испарителя пар рабочего вещества всасывается компрессором, где сжимается до давления конденсации Р2 (1-2). Положение т.1 должно быть таким, чтобы в конце процесса сжатия в компрессоре получался сухой насыщенный пар. После сжатия рабочее вещество направляется в конденсатор, где оно конденсируется за счет отвода теплоты в окружающую среду (2-3). При этом давление Р2 и температура конденсации остаются постоянными. В процессе 3-4 – расширение рабочего вещества от давления конденсации до давления кипения Р4 в детандере. После детандера рабочее вещество в состоянии влажного пара поступает в испаритель. В испарителе рабочее вещество кипит (4-1) за счет подвода теплоты от источника низкой температуры. Температура и давление рабочего вещества в процессе кипения остаются постоянными, т.к. образовавшийся при кипении пар постоянно отсасывается компрессором.

В области влажного пара технически осуществить процессы сжатия и расширения невозможно. Поэтому от них отказываются и выводят процесс сжатия в область перегретого пара. Применяют дросселирование.

КПД ниже, чем в цикле Карно, но эффективность высокая.

«+»

1. компактные теплообменники, т.к. идет процесс конденсации → коэффициенты теплоотдачи большие;

2. расходы рабочего тела небольшие, т.к. используется теплота конденсации и парообразования.

„–”

дорогое рабочее тело (хладон, фреон) и его «нехорошие» свойства.

Расчет парокомпрессионной холодильной машины.

Заказчик задает

- холодопроизводительность машины (Qх);

- необходимую температуру (Тх);

-

Задается ΔТ=10оС (если жидкость). (если газ ΔТ больше).

-

Выбираем рабочее тело - аммиак

-

Построим цикл.

-

Определяем параметры в т.1,2,3,4 (t, Р, i);

-

Находим расход рабочего тела (массовый):

![]()

Qх – полная холодопроизводительность, кВт

qх – удельная массовая холодопроизводительность, кДж/кг

![]()

Степень повышения давления:

![]() ,

если

,

если

![]() >3,

то компрессор многоступенчатый.

>3,

то компрессор многоступенчатый.

![]() ,

где n – число ступеней

компрессора.

,

где n – число ступеней

компрессора.

Действительный объем пара рабочего вещества:

![]() ,

м3/с

,

м3/с

Удельный объем пара рабочего вещества в т.1:

![]() ,

м3/кг

,

м3/кг

-

Уравнение для расчета поверхностей

![]() →

→

![]()

![]() – средний перепад температур.

– средний перепад температур.

Для перегретого пара:

![]() =ΔТВ

=ΔТВ

Qисп=Qх

![]()

Рабочие тела парокомпрессионных холодильных машин.

Рабочие тела- хладоны.

1. Для больших, промышленных ХМ используется аммиак (R717)

При атмосферном давлении tзам=-78оС, tкип=-33оС

Аммиак инертен (не корродирует) по отношению к стали, но разъедает в присутствии влаги медь и медные сплавы (латунь, бронзу).

Нельзя использовать арматуру, приборы КИПиА , которые не предназначены для аммиака.

„–” ядовит, горюч, взрывоопасен.

Аммиак в соединении с воздухом при концентрациях 16÷27% взрывоопасен и воспламеняем.

«+» недорогой.

2. В бытовых холодильниках используется другое рабочее вещество – фреон (хладон).

Фреон – галоидопроизводная предельных углеводородов (СnH2n+2). Получаются путем замещения атомов водорода на фтор, хлор или бром.

Обозначение:

Первая цифра – номер углеводорода:

- если 1, то фреон образован из СН4;

- первые цифры для производных:

С2Н6 – этан – 11

С3Н8 – пропан – 21

С4Н10 – бутан – 31

Следующее число – число атомов фтора в хладоне, остальное – хлор.

Например:

СF2Cl2 – R12; СF3Cl – R13

CF2Br2 – R12B2; CCl4 – R10

Существуют специальные справочники, где приведены свойства и диаграммы этих хладонов.

Основной недостаток – воздействие на озоновый слой.

Хладоносители.

При транспортировке неудобно использовать хладоны (большое количество), поэтому используют хладоносители.

Хладоносители – жидкости с низкими температурами затвердевания, которые применяются для транспортировки холода от холодильных установов к потребителям.

1. вода + соль (Н2О + NaCl)

При концентрации соли 23,1% температура замерзания раствора tзам=-21,2оС

Н2О + СaCl2 tзам=-55оС При 29.9%

„–” сильная коррозионная активность.

Используется: NaCl (до -15оС)

СaCl2 (до -45оС)

„+” дешевые, безвредные.

2. Органические хладоносители:

- этиленгликоль С2Н4(ОН)2 tзам=-73оС (при концентрации 67%) ядовит

- пропиленгликоль не ядовит С3Н6(ОН)2 tзам=-50оС (при концентрации 60%)

Сладковатый вкус.

При выборе мощности ХМ электрическая мощность сетевых насосов добавляется к мощности потребителя.

Особенности изоляции холодопроводов.

Изоляция холодопровода должна быть снаружи герметичной, чтобы не попадал воздух, т.к. иначе изоляция будет намокать →λиз↑.

Абсорбционная ХМ.

В промышленности получили распространение два вида АБХМ:

1. водоаммиачный (рабочее тело – аммиак NH3, вода – абсорбент) (до -45оС);

2. бромистый литий (рабочее тело – вода и водяной пар, LiBr – абсорбент) (до 0оС).

„+” затрат работы значительно меньше, по сравнению с парокомпрессионной ХМ (т.к нет компрессора).

„–” нужно подводить теплоту в десорбер на уровне 150оС.

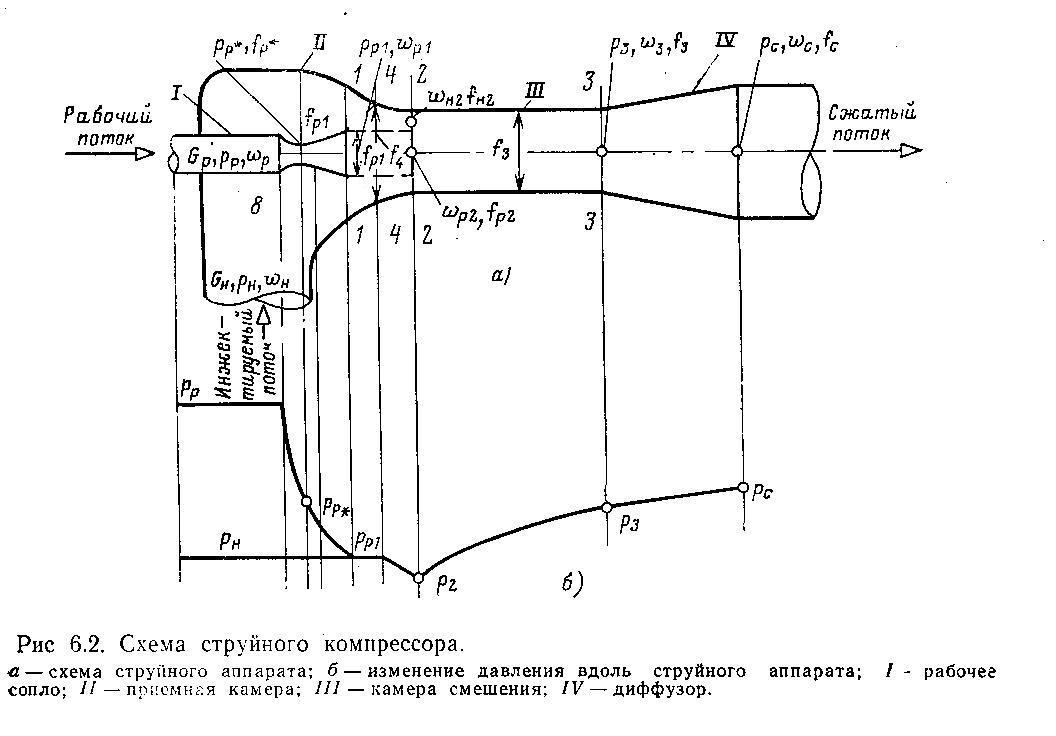

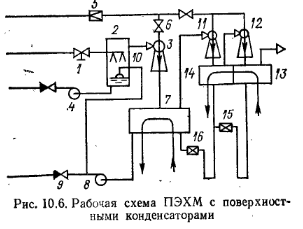

Пароэжекторная ХМ.

По принципу работы – парокомпрессионная, но без компрессора. Вместо компрессора используется струйный компрессор – эжектор.

Рр>Рн>Рс

Особенности:

- в эжекторе происходит смешение рабочего тела и эжектирующей среды. Реально используется одна рабочая среда – вода и водяной пар.

Уровень температур: выше 0оС.

Можно получить холод на нужды кондиционирования.

Используют эту машину только тогда, когда есть сбросной пар низких параметров. Специально эти машины не делают, т.к эффективность ее мала.

![]()

Газовые ХМ.

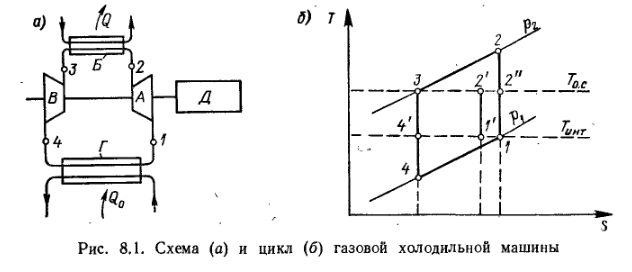

Газ поступает в компрессор с температурой

Т1 и давлением Р1 и сжимается

в процессе (1–2) до давления Р2. При

этом его температура повышается до Т2.

Затем газ поступает в холодильник, где

от него отводится теплота и он охлаждается

до температуры Т3. Затем газ

направляется в детандер, где в процессе

расширения (3–4) его температура

снижается

до Т4, а давление до Р4. После

этого холодный газ поступает в ТА, где

к нему подводится теплота от источника

низкой температуры в процессе (4–1).

Температура газа повышается до Т1

и он снова направляется на всасывание

компрессора.

снижается

до Т4, а давление до Р4. После

этого холодный газ поступает в ТА, где

к нему подводится теплота от источника

низкой температуры в процессе (4–1).

Температура газа повышается до Т1

и он снова направляется на всасывание

компрессора.

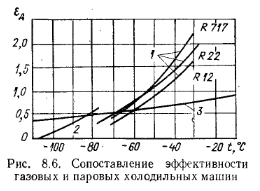

Эффективность цикла, по сравнению с идеальным циклом Карно:

Цикл Карно:

![]()

Цикл ГХМ:

![]()

![]()

„–” тепла получили меньше, работы затратили больше → ГХМ имеет КПД всегда ниже, чем у обратного цикла Карно. (получить и сравнить)

![]() <

<![]()

„+” 1. В газовых ХМ можно использовать воздух в качестве рабочего тела (бесплатно и безопасно);

2. Можно получить достаточно низкие температуры (≈100оС)

Чем ниже нужно получить температуру, тем больше должна быть степень сжатия в компрессоре.

„–” теплообменники Т1 и Т2 получаются большие, т.к коэффициент теплоотдачи α небольшой.

3-4д – реальный процесс расширения.

Чем больше будет отклонение, тем меньше получим холода. Можем дойти до такой точки, что вообще не будет холода.

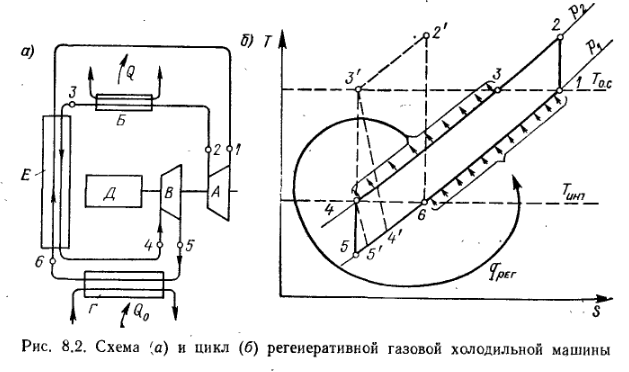

Реально большинство ГХМ с воздухом в качестве рабочего тела работают по регенеративному циклу. При этом снижается степень повышения давления в компрессоре и степень расширения газа в детандере.

Кроме

того, удается исключить теплообменники

подвода и отвода тепла. В холодильной

камере рабочее тело – воздух –

непосредственно подают в морозильную

камеру и он забирает тепло от охлаждаемых

объектов (в ПКХМ рабочее тело охлаждает

воздух и уже затем воздух охлаждает

замораживаемые продукты). Тепло к

окружающей среде тоже передают не через

теплообменник, а за счет сброса горячего

воздуха в атмосферу и забора холодного

- из атмосферы.

Кроме

того, удается исключить теплообменники

подвода и отвода тепла. В холодильной

камере рабочее тело – воздух –

непосредственно подают в морозильную

камеру и он забирает тепло от охлаждаемых

объектов (в ПКХМ рабочее тело охлаждает

воздух и уже затем воздух охлаждает

замораживаемые продукты). Тепло к

окружающей среде тоже передают не через

теплообменник, а за счет сброса горячего

воздуха в атмосферу и забора холодного

- из атмосферы.

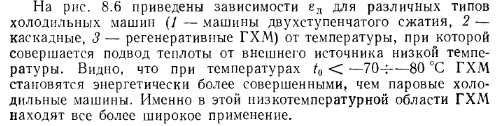

Важно заметить, что в морозильной камере давление желательно иметь близкое к атмосферному, иначе ее придется делать прочной и герметичной. Это дорого и не удобно. Схема такой холодильной установки, предназначенной для быстрой заморозки овощей и фруктов приведена ниже.

Газовые ХМ периодического действия.

Холодопроизводительность таких машин меньше, чем непрерывного действия ≈ до 100 кВт.

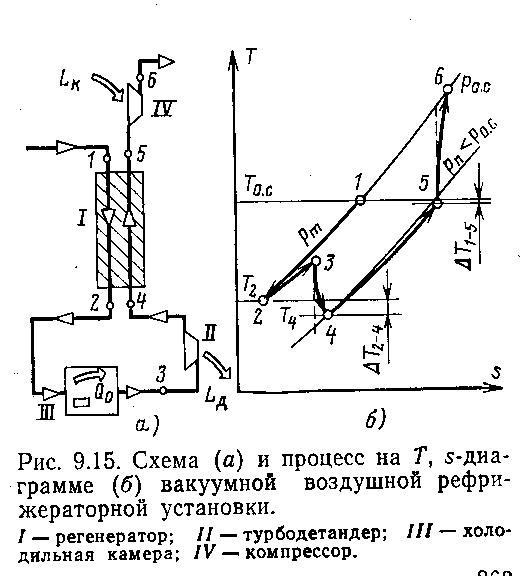

Цикл Стирлинга

Левая часть поддерживается при Тос, а холод в правой части t=Тх.

Поршни двигаются прерывисто (в идеале): один движется, второй – стоит.

В реальных машинах они движутся по синусоидам со смещением фаз относительно друг друга.

1-2 – левый поршень начинает сжимать газ с отводом тепла к окружающей среде, поэтому процесс приближается к изотермическому;

2-3 – оба поршня синхронно двигаются вправо, v=const, давление уменьшается за счет охлаждения от Тос до Тнижн, теплообменник отдает тепло насадке.

3-4 – правый поршень двигается вправо → расширение – объем газа увеличивается, одновременно подводится тепло от охлаждаемого объекта → Т=const.

4-1 – оба поршня синхронно перемещаются влево, объем остается постоянным, а давление повышается за счет нагрева газа, проходящего через регенератор.

Особенности:

- высокий КПД: до 45% от цикла Карно;

- Температуры до -200оС, но тогда рабочим телом должен быть газ с низкой температурой конденсации (неон, гелий, водород).

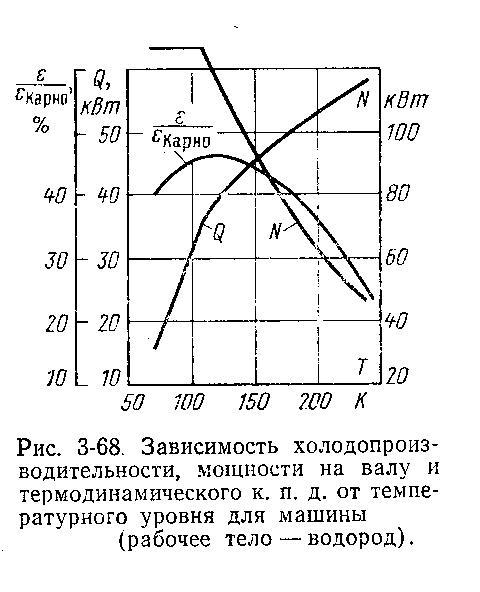

Оптимальные параметры такой холодильной машины (с максимальным КПД – до 50% от КПД обратного цикла Карно) получаются при температуре около 100 К (см. рисунок ниже).

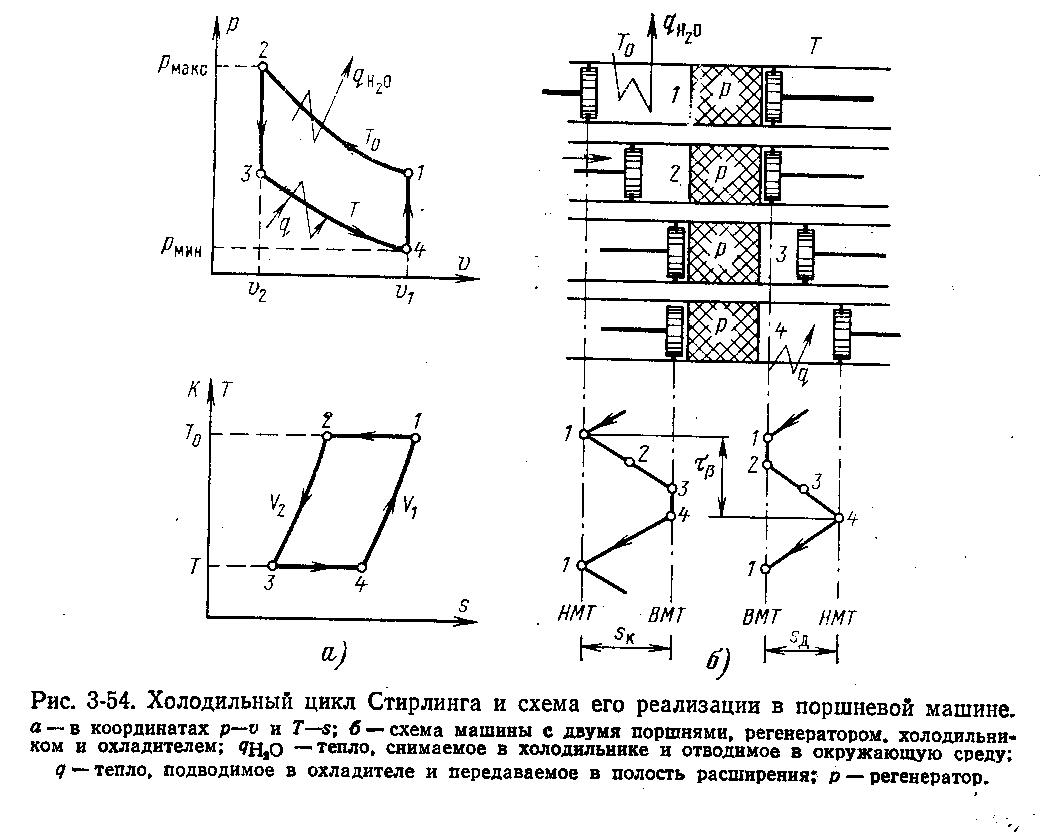

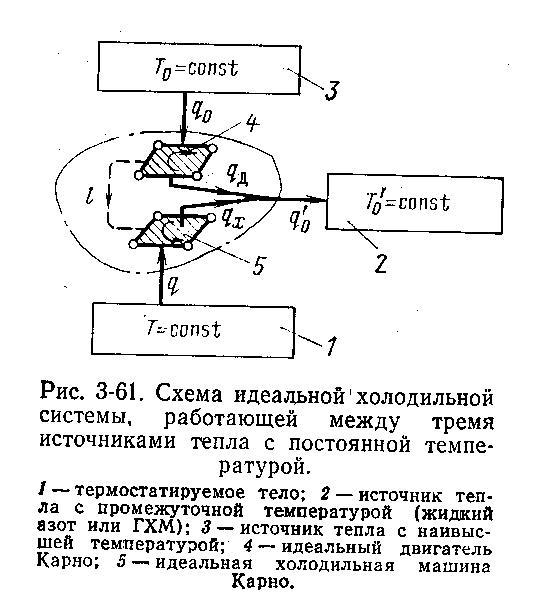

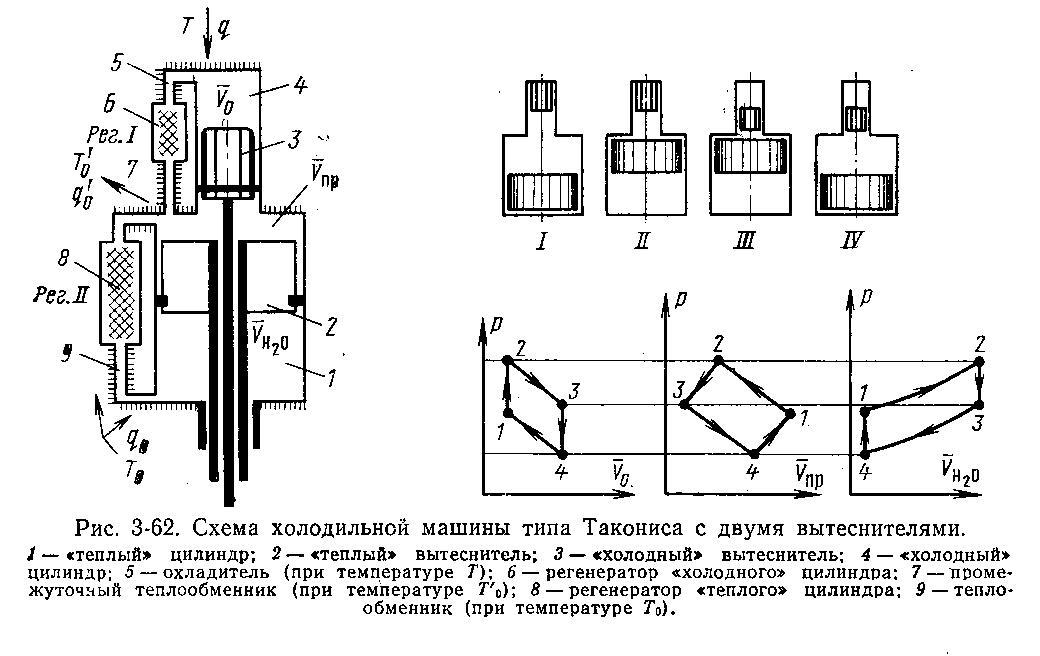

Цикл Такониса

Работают с тремя уровнями температур. Сверху тепловой двигатель, снизу холодильная машина. Работа, выработанная двигателем компенсирует затраты работы холодильной машины. Затрат работы извне практически нет. Например, имея тепло на уровне окружающей среды и жидкого азота, можно получить холод на водородном уровне.

В цилиндре двух диаметров (1, 4) расположены два вытеснителя (2, 3). Рабочий объем машины остается постоянным. Давление меняется за счет теплообмена с источниками тепла.

I-II – вытеснитель 3 неподвижный; вытеснитель 2 переталкивает рабочее тело из среднего объема через регенератор 8 в нижний объем. Давление увеличивается в результате подвода тепла к газу.

II-III – вытеснитель 2 неподвижный; вытеснитель 3 переталкивает рабочее тело из среднего объема через регенератор 6 в верхний объем. Давление уменьшается.

III-IV – вытеснитель 3 неподвижный; вытеснитель 2 переталкивает рабочее тело из нижнего объема через регенератор 8 в средний объем. Давление уменьшается.

IV-I – вытеснитель 2 неподвижный; вытеснитель 3 переталкивает рабочее тело из верхнего объема через регенератор 6 в средний объем. Давление повышается.

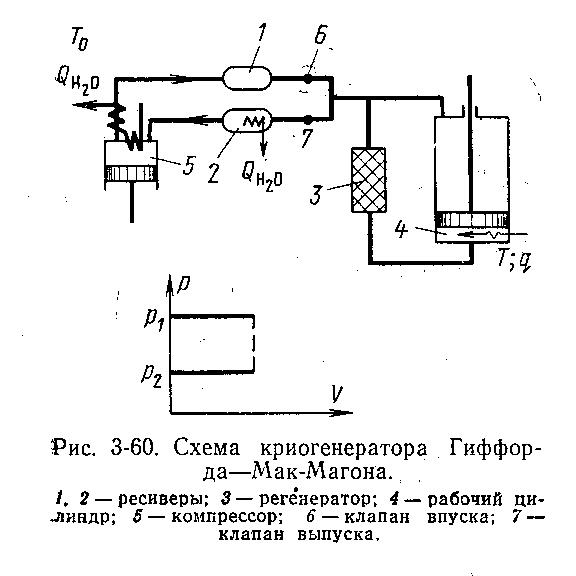

Цикл Гиффорда-Мак-Магона

Впускной клапан 6 открыт → вся система заполнена воздухом высокого давления. Затем поршень 4 движется вверх, газ переталкивается через теплообменник 3, при этом охлаждается, отдавая тепло насадке, насадка нагревается. Объем газа уменьшается при постоянном давлении, т.к клапан впуска 6 открыт. Затем клапан 6 закрывается, а клапан выпуска 7 открывается → газ из цилиндра сбрасывается в ресивер 2 (выхлоп) при более низком давлении, температура газа под поршнем 4 понижается за счет расширения.

Поршень перемещается вниз, проталкивает газ через регенеративный теплообменник, газ нагревается → объем увеличивается, давление остается постоянным, т.к клапан выпуска 7 открыт; газ выходит в ресивер 2.

Клапаны переключаются и все заново.

Затрат работ практически нет (только в компрессоре).

![]() <

<![]() <

<![]()

„–” эффективность ниже, чем по циклу Карно.

„+” значительно проще по конструкции; производительность выше, чем по циклу Стирлинга (мощность до 1 МВт по холоду).

Тепловые насосы.

История тепловых насосов

Патент на технологию тепловых насосов был выдан в 1912 году в Швейцарии. Дальнейшее своё развитие теплонасосные установки получили только в 20-х и 30-х годах XX века, когда в Англии была создана первая установка предназначенная для отопления и горячего водоснабжения с использованием тепла окружающего воздуха. После этого начались работы в США, приведшие к созданию нескольких демонстрационных установок.

Одной из старейших ТН систем можно считать здание Объединенной штаб-квартиры освещения в New Haven, штат Connecticut, которая работает, начиная с 1930 года. Первая крупная теплонасосная установка в Европе была введена в действие Цюрихе в 1938-1939 гг. В ней использовались тепло речной воды, ротационный компрессор и хладагент. Она обеспечивала отопление ратуши водой с температурой 60°С при мощности 175 кВт. Имелась система аккумулирования тепла с электронагревателем для покрытия пиковой нагрузки. В летние месяцы установка работала на охлаждение. В период с 1939 по 1945 года было создано ещё 9 подобных установок, с целью сокращения потребления угля в стране. Некоторые из них успешно проработали более 30 лет.

Толчок к развитию системы ТН получили после энергетических кризисов 1973 и 1978 годов. В начале своего развития системы ТН устанавливались в домах высшей ценовой категории, но за счет применения современных технологий тепловые насосы стали доступны многим людям. Они устанавливаются в новых зданиях или заменяют устаревшее оборудование с сохранением или незначительной модификацией прежней отопительной системы.

Применение тепловых насосов в мире

На сегодняшний день тепловой насос является наиболее эффективной энергосберегающей системой отопления и кондиционирования. Тепловые насосы получили широкое распространение в США, Канаде и странах Европейского Сообщества. ТН устанавливаются в общественных зданиях, частных домах и на промышленных объектах.

Геотермальный тепловой насос был установлен даже в широко известном небоскребе Нью-Йорка The Empire State Building.

К настоящему времени масштабы внедрения тепловых насосов в мире ошеломляют:

- В США ежегодно производится около 1 млн тепловых насосов. При строительстве новых общественных зданий используются исключительно тепловые насосы. Эта норма была закреплена Федеральным законодательством США.

- В ШВЕЦИИ 50% всего отопления обеспечивают тепловые насосы. В Стокгольме 12% всего отопления города обеспечивается геотермальными тепловыми насосами общей мощностью 320 МВт, использующими как источник тепла … Балтийское море с температурой + 8° С.

- В ГЕРМАНИИ предусмотрена дотация государства на установку геотермальных тепловых насосов в размере 400 марок за каждый кВт установленной мощности.

- В МИРЕ по прогнозам Мирового Энергетического Комитета к 2020 году доля тепловых насосов в теплоснабжении составит 75%.

ТЭЦ может оказаться не выгодной. Преобразование химической энергии топлива в тепло не ограничено вторым законом термодинамики, т.е. можно получить и 100%. ПГУ на газе уеже дает КПД до 60%. А тратить электроэнергию на тепло со 100% КПД нерационально. Кроме того, тепловые сети много дороже электрических. Сейчас начинает обсуждаться и использоваться процесс отопления за счет энергии ветра. Там тоже посредник электроэнергия.

Теория теплового насоса

При работе по обратному циклу Карно

![]() >1

>1

![]() очень сильно зависит от (

очень сильно зависит от (![]() ).

).

Если

![]() ,

а

,

а

![]() ,

то

,

то

![]() ,

реально столько не получится.

,

реально столько не получится.

Самый распространенный источник тепла для теплового насоса – тепло Земли. На глубине ≈ 5 м tземли= const=10оС.

На эту глубину располагают теплообменник. Сверлят вертикальные скважины на расстоянии 5 м друг от друга: в одну закачивают воду, из другой выкачивают (надо специальное разрешение).

Зачем нужен тепловой насос? Когда следует выбрать тепловой насос? Преимущества.

|

Тепловой насос – это источник энергии для вашей системы отопления и горячего водоснабжения, а также источник холода для системы кондиционирования. Основное отличие теплового насоса от других генераторов тепловой энергии, например, электрических, газовых и дизельных генераторов тепла заключается в том, что при производстве тепла до 80% энергии извлекается из окружающей среды. Тепловой насос «выкачивает» солнечную энергию, накопленную за теплое время года, из грунта, скальной породы или озера. В каком случае стоит сделать выбор в пользу теплового насоса как основного источника тепла в доме? Какие положительные стороны? Прежде всего, выбирая тепловой насос, вы выбираете комфорт. Вы избавляетесь от топливного хозяйства создающего повышенную пожароопасность вашего дома. Нигде в доме не пахнет дизельным топливом, вы не думаете о том, что оно скоро закончится и надо заказывать еще. У вас нет дымовой трубы, иногда шумящей по ночам и проходящей сквозь весь дом. Если вам не хватает подключенной электрической мощности на отопление – может быть, 25% от необходимой электрической мощности все-таки можно выделить? И, конечно, это экономия энергии и денег. На сегодняшний день в России стоимость производства тепловой энергии значительно зависит от вида «топлива»: самым дешевым является природный газ, затем дизельное топливо и электроэнергия. Однако это только сегодняшняя ситуация, цена на энергоносители все время меняется, и разница между ними неуклонно сокращается. Если сравнивать установку теплового насоса с грунтовым теплообменником и установку котельной на дизельном топливе с топливным хозяйством, дымовой трубой и автоматикой, то разница в стоимости дизельной котельной и теплового насоса окупается за 3 - 5 лет. |

|

|

Источник энергии. Необходимые требования. Источником энергии может быть грунт, скальная порода, озеро, вообще любой источник тепла с температурой - 1 градус Цельсия и выше, доступный в зимнее время. Это может быть река, море, выход теплого воздуха из системы вентиляции или какого-либо промышленного оборудования. Внешний контур, собирающий тепло окружающей среды, представляет собой полиэтиленовый трубопровод, уложенный в землю или в воду. Теплоноситель – 30% раствор этиленгликоля (либо этилового спирта). |

|

|

Скважина. При использовании в качестве источника тепла скалистой породы трубопровод опускается в скважину. Не обязательно использовать одну глубокую скважину, можно пробурить несколько не глубоких, более дешевых скважин, главное получить общую расчетную глубину. Для предварительных расчетов можно использовать следующее соотношение – на 1 метр скважины приходится 50-60 Вт тепловой энергии. Таким образом, для установки теплового насоса производительностью 10 кВт необходима скважина глубиной 170 метров. |

|

|

Земляной контур. При использовании в качестве источника тепла участка земли трубопровод зарывается в землю на глубину 1 м. Минимальное расстояние между соседними трубопроводами – 0,8..1 м. Специальной подготовки почвы, засыпок и т.п. не требуется. Предпочтения к грунту – желательно использовать участок с влажным грунтом, идеально с близкими грунтовыми водами, однако сухой грунт не является помехой – это приводит лишь к увеличению длины контура. Ориентировочное значение тепловой мощности, приходящейся на 1 метр трубопровода 20..30 Вт. Таким образом, для установки теплового насоса производительностью 10 кВт необходим земляной контур длинной 350..450 метров, для укладки такого контура потребуется участок земли площадью около 400 кв. метров (20м*20м). Не обязательно укладывать контур ниже уровня промерзания почвы – глубина в 1 м является оптимальной. Что касается садовой растительности – при правильном расчете контур не оказывает влияния на зеленые насаждения. |

|

|

Водоём. При использовании в качестве источника тепла воды ближайшего озера, реки контур укладывается на дно. Этот вариант является идеальным с любой точки зрения – короткий внешний контур, «высокая» температура окружающей среды (температура воды в водоеме зимой всегда положительная), высокий коэффициент преобразования энергии тепловым насосом. Ориентировочное значение тепловой мощности, приходящейся на 1 метр трубопровода 30 Вт. Таким образом, для установки теплового насоса производительностью 10 кВт необходимо уложить в озеро контур длинной 300 метров. Для того чтобы трубопровод не всплывал, на 1 погонный метр трубопровода устанавливается около 5 кг груза. |

|

|

Теплый воздух. Для получения тепла из теплого воздуха, например, из вытяжки системы вентиляции, устанавливается специальная модель теплового насоса с воздушным теплообменником. Тепло из воздуха для системы отопления и горячего водоснабжения также можно собирать на производственных предприятиях, например, на хлебопекарнях, предприятиях по производству керамики и т.п. предприятиях с большим количеством вырабатываемого теплого воздуха. Кстати, тепловой насос вырабатывает тепло не только в отопительный период, тепло для системы горячего водоснабжения вырабатывается круглый год. А для среднего загородного дома затраты на приготовление горячей воды составляют около 15-20 процентов. |

|

|

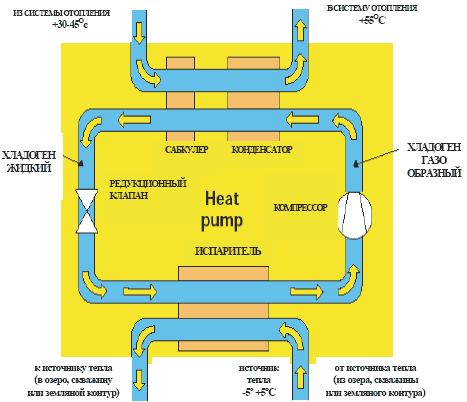

Принцип действия теплового насоса. Источником тепла может быть скалистая порода, земля, вода, воздух. Охлажденный теплоноситель, проходя по трубопроводу, уложенному в землю (озеро) нагревается на несколько градусов. Внутри теплового насоса теплоноситель, проходя через теплообменник, называемый испарителем, отдает собранное из окружающей среды тепло во внутренний контур теплового насоса. Внутренний контур теплового насоса заполнен хладогеном. Хладоген, имея очень низкую температуру кипения, проходя через испаритель, превращается из жидкого состояния в газообразное. Это происходит при низком давлении и температуре -5оС. Из испарителя газообразный хладоген попадает в компрессор, где он сжимается до высокого давления и высокой температуры. Далее горячий газ поступает во второй теплообменник, конденсатор. В конденсаторе происходит теплообмен между горячим газом и теплоносителем из обратного трубопровода системы отопления дома. Хладоген отдает свое тепло в систему отопления, охлаждается и снова переходит в жидкое состояние, а нагретый теплоноситель системы отопления поступает к отопительным приборам. После прохождения через конденсатор жидкий хладоген может быть еще более охлажден, а температура прямой воды системы отопления увеличена посредством дополнительно установленного сабкулера. Давление хладогена, тем не менее, все еще остается высоким. При прохождении хладогена через редукционный клапан давление понижается, хладоген попадает в испаритель, и цикл повторяется снова.

Пиковый электродогрев. Зачем? Практически во всех моделях тепловых насосов дополнительно установлен электронагреватель. Зачем? Дело в том, что при выборе отопительной установки номинальная мощность рассчитывается исходя из максимальной потребности тепла, т.е. для покрытия тепловой нагрузки в самый холодный зимний день. Для Санкт-Петербурга, например, минимальная расчетная температура минус 26 градусов Цельсия. Однако, исходя из многолетних наблюдений время стояния такой температуры всего лишь несколько дней в году, а это значит, что при расчете на максимальную мощность значительная часть потенциала теплового насоса будет использоваться очень редко. Для выбора соотношения мощностей теплового насоса / электронагревателя существует специальный интегральный график, кстати, обладающий свойством универсальности для всех регионов России. Из графика видно, что если источник тепла будет состоять из 2-х источников, один дорогостоящий, но вырабатывающий «дешевую» энергию (тепловой насос) с номинальной мощностью 60 % от расчетной нагрузки, и другой, дешевый, но вырабатывающий «дорогую» энергию (электронагреватель), то за год первый источник выработает приблизительно 92% энергии, а второй около 8% энергии. Такая комбинация позволяет снизить стоимость капитальных затрат и увеличить срок окупаемости теплонасосной установки. Причем определяющим фактором является не стоимость самой установки, а стоимость обустройства внешнего контура – скважины либо земляного контура. Кондиционирование. Пассивное и активное. Принцип. Принцип холодоснабжения очень прост. В зимнее время тепловой насос «трансформирует» тепло из окружающей среды для использования в стандартной системе отопления. Летом, наоборот, «холод» из скважины (7-9oC) используется, чтобы создать необходимый климат в помещениях дома. Фанкойлы подключается к внешнему коллектору, а принцип работы системы холодоснабжения такой же, как и системы отопления, за исключением того, что вместо радиаторов используются фанкойлы. Пассивное охлаждение. При пассивном охлаждении компрессор теплового насоса не работает, и теплоноситель просто циркулирует между скважиной и фанкойлами. Таким образом, холод из скважины напрямую поступает в систему кондиционирования. Активное охлаждение. Если пассивного охлаждения не достаточно, в системе кондиционирования используется холод, производимый тепловым насосом. При этом автоматически включается компрессор теплового насоса, и теплоноситель из скважины дополнительно охлаждается тепловым насосом. Система отопления – тепловой насос и водяной теплый пол. Теплый пол и тепловой насос – это наиболее эффективное сочетание. Энергия не только «производится» экономно, но и экономно распределяется! Тепловой насос по сравнению с традиционной теплогенерирующей установкой позволяет сэкономить до 80% энергоресурсов, если же сравнивать систему отопления теплый пол с традиционной «радиаторной» системой отопления, то экономия энергии достигает 10-15 процентов. Более того, отношение затраченной электроэнергии к выработанной тепловой энергии тепловым насосом, «КПД» теплового насоса, во многом зависит от системы отопления, для которой поставляет тепло тепловой насос. Чем меньше расчетная температура теплоносителя, тем больше эффективность теплового насоса. В силу технических ограничений обычно температура, подаваемая в систему отопления из теплового насоса, не превышает 55oС, причем температура обратной воды не должна превышать 50o. При радиаторной системе отопления необходимо специально рассчитывать отопительные приборы, чтобы использовать теплонасосную установку. При использовании системы отопления теплый пол никаких специальных расчетов не требуется, эти системы как будто созданы друг для друга! Даже при правильном расчете радиаторной системы отопления использование системы отопления «теплый пол» всегда будет давать более эффективное использование энергии, накопленной в окружающей среде, потому что температура теплоносителя 30-40 градусов неприемлема при реальных размерах радиаторов. А это 20-25% из общего процента экономии энергии!! |

|