Установка КжАж-0,04

Она предназначена для получения:

-

40 м3/ч газообразного технического и медицинского кислорода концентрации 99,7%;

-

36 кг/ч жидкого кислорода концентрации 99,7%;

-

36 кг/ч жидкого азота концентрации 99,5%;

4)40 м3/ч газообразного азота концентрации 99,5%. Одновременно можно получать только один из указанных продуктов— в жидком или азообразном виде.

Блок разделения установки работает по циклу высокого давления с дросселированием и детандером. Часть воздуха, расширившаяся в детандере, подается в куб колонны высокого давления. Весь перерабатываемый воздух очищается от двуокиси углерода и влаги в цеолитовом блоке очистки и осушки перед поступлением в блок разделения. Получаемый газообразный кислород или азот накачивают в баллоны или реципиенты под давлением до 150— 200 кгс/см2 с помощью жидкостного насоса. Жидкий кислород или азот сливается в сосуды Дьюара или другие емкости.

Установка КжАж-0,04 может работать при окружающей температуре от —40 до +40 °С и относительной влажности воздуха до 96%. Установка комплектуется воздушным компрессором завода «Борец» тип 202ВП4/220, цеолитовым блоком очистки на 400 м3/ч (при 760 мм рт. ст. и 20 °С) и жидкостным насосом 1-НСГ-1 (200 кгс/см2) и детандером ДВД-9. Все оборудование блока разделения воздуха заключено в металлический кожух, заполненный тепловой изоляцией.

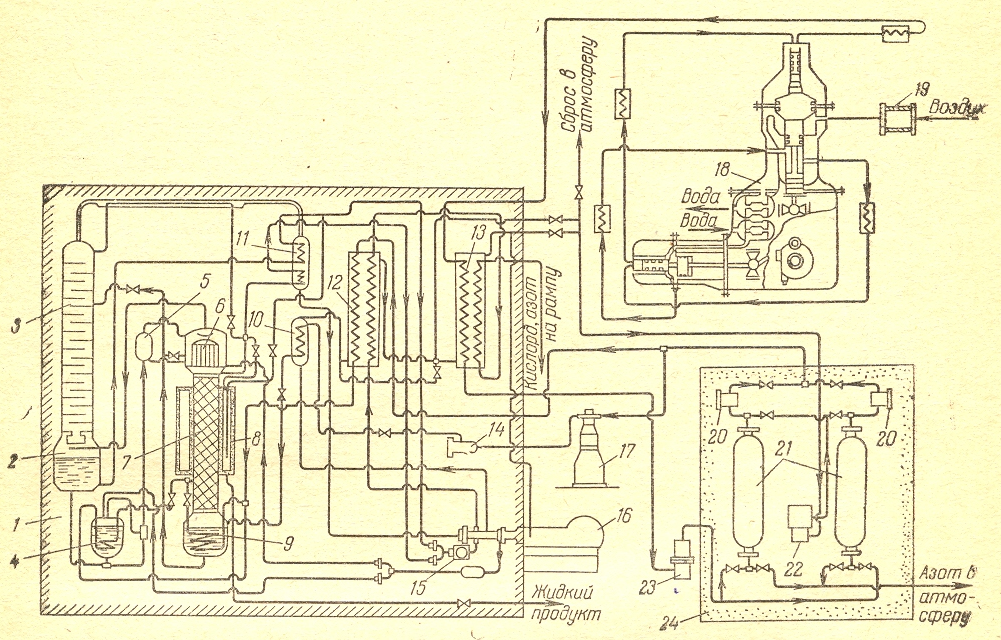

Рис. 12. Принципиальная технологическая схема установки КжАж-0,04:

1 — кожух блока разделения воздуха; 2— сборник колонны низкого давления; 3 — колонна низкого давления; 4 — испаритель парлифта; 5 — отделитель пара парлифта; 6—конденсатор колонны высокого давления; 7 — колонна высокого давления; 8 — сборник жидкого кислорода или жидкого азота; 9 — испаритель (куб) колонны высокого дакления; 10 — детандерный теплообменник, 11 — переохладитель жидкого кислорода и жидкого азота; 12 — теплообменник; 13 — ожижитель; 14 — фильтр детандерного воздуха; 15 — фильтры; 16 — насос жидкого кислорода и азота; 17 — поршневой детандер; 18 — воздушный компрессор; 19 ~ воздушный фильтр; 20 — фильтры блока очистки и осушки; 21 — адсорберы блока очистки и осушки; 22 — электроподогреватель азота; 23 — фильтр; 24 — кожух блока очистки и осушки.

Технологическая схема установки дана на рис. 12. Атмосферный воздух засасывается через фильтр 19 в I ступень компрессора 18 и сжимается последовательно в пяти ступенях, проходя после каждой из них холодильники и масло-влагоотделитсли. Сжатый до давления 200 кгс/см2 (при пуске или получении жидкого кислорода и азота) или 100—110 кгс/см2 (при получении газообразного кислорода или азота) воздух направляется в ожижитель 13, установленный в блоке разделения, где охлаждается отходящим отбросным азотом до плюс 5 — плюс 10 °С. При этом содержащиеся в воздухе водяные пары конденсируются и собираются во влагоотделителе, установленном перед блоком очистки, а затем удаляются продувкой. Далее воздух поступает в один из адсорберов 21 блока очистки и осушки, где двуокись углерода, влага и ацетилен поглощаются цеолитом. Очищенный от этих примесей воздух затем вновь направляется в блок разделения. При получении жидких кислорода или азота поток воздуха разделяется на два: один из них (до 56%) направляется в поршневой детандер 17, а второй (до 44%) — в теплообменник 12. После расширения в детандере воздух проходит через фильтр 14, где очищается от масла, уносимого из цилиндра детандера, и направляется в детандерный теплообменник 10, охлаждается в нем обратным потоком отходящего азота до температуры насыщения и поступает в куб 9 колонны высокого давления 7.

Для того чтобы обогащенная кислородом жидкость из куба колонны не могла попасть в фильтр детандерного воздуха (содержащий масло, которое может вызвать взрыв в фильтре), на линии между детандерным теплообменником и кубом колонны установлен обратный клапан. Второй поток воздуха охлаждается в теплообменнике 12 обратным потоком отходящего азота. При получении жидкого кислорода воздух после этого теплообменника разделяется на два потока: один из них проходит через змеевик испарителя 9 колонны высокого давления, а другой — через змеевик испарителя нарлнфта 4. В этих змеевиках воздух охлаждается, частично кон-

денсируется и в виде паро-жид-костной смеси поступает через соответствующие дроссельные вентили на ректификацию в колонну низкого давления 3. Обогащенная кислородом жидкость из куба колонны 7 через дроссельный вентиль подается в качестве флегмы на 27-ю тарелку колонны низкого давления 3.

Пар из куба колонны 7 поднимается вверх по насадке колонны, обогащается азотом и конденсируется в трубках конденсатора 6, в межтрубном пространстве которого кипит кислород, поступающий из сборника 2 колонны низкого давления 3 через испаритель 4, форсунку и отделитель пара 5 парлифта. Жидкий азот из карманов конденсатора через дроссельный вентиль подается на орошение верхней тарелки колонны 3.

Испарившаяся часть кислорода из конденсатора 6 направляется под нижнюю тарелку колонны 3 для использования в процессе ректификации. В колонне 3 воздух окончательно разделяется на чистый кислород и отбросный азот. Жидкий кислород из сборника 2 колонны 3 подается в пе-реохладитель 11, а затем через вентиль сливается в емкость 8, расположенную вокруг колонны 7. Из этой емкости жидкий кислород выдается потребителю.

При получении жидкого азота воздух после теплообменника 12 проходит через змеевик испарителя 9 и подается через дроссельный вентиль в колонну 7 для ректификации. При этом второй дроссельный вентиль закрыт и парлифт не работает. Из испарителя 9 колонны 7 обогащенный кислородом воздух подается в межтрубное пространство конденсатора 6 через соответствующий дроссельный вентиль, являясь хладоагентом для конденсации паров азота в трубках конденсатора. Сконденсированный азот из карманов конденсатора 6 сливается в сборник 8, расположенный вокруг колонны 7, откуда переливается в сосуд Дьюара или другую транспортную емкость.

При получении газообразных продуктов разделения весь воздух высокого давления после блока очистки и осушки направляется в теплообменник 12, где охлаждается обратными потоками: отходящего азота (отбросного газа) и готового продукта (кислорода или азота). Детандер включается только при пуске установки для сокращения пускового периода.

В ожижителе 13 воздух охлаждается также обратными потоками отбросного газа и получаемого продукта (кислорода или азота).

Жидкий кислород из сборника 2 колонны 3 (или сборника 8 колонны 7) подается в насос 16 для сжиженных газов, проходя предварительно переохладитель 11 и сетчатый фильтр 15, и направляется в трубки теплообменника 12 и ожижителя 13, где испаряется; затем в виде сжатого газа через наполнительную рампу поступает в баллоны, заполняя их под давлением до 165— 200 кгс/см2.

При получении газообразного чистого азота жидкий азот отбирается из карманов конденсатора 6 (или из сборника 8) колонны 7 и через переохладитель // подается в насос 16, а затем через теплообменник 12 и ожижитель 13 поступает в виде газа под необходимым давлением в баллоны через наполнительную рампу. Температуру сжатого кислорода или азота после выхода из ожижителя 13 поддерживают на 3—8 град ниже температуры тюздуха, поступающего в ожижитель из компрессора.

При работе жидкостного насоса происходит утечка (через зазор между плунжером и втулкой цилиндра) кислорода или азота, которые возвращаются обратно в колонну, проходя по пути через фильтр 15 из пористого металла для очистки от частиц графита.

Глизманенко Д. Л..Получение кислорода. Изд. 5-е. М. «Химия» 1972, 752 с.