- •Сибирский политехнический колледж

- •Строительные материалы

- •Содержание

- •Лабораторная работа 1. Основные физико-химические свойства строительных материалов.

- •3.Приборы и материалы:

- •4.Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа № 2 Механические свойства строительных материалов.

- •3. Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа №3. Исследование древесины.

- •3. Приборы и материалы:

- •4.Программа работы:

- •5.Методика проведения работы

- •Среднее значение физико-механических свойств основных хвойных и лиственных пород (при влажности 12%)

- •Лабораторная работа №4 Природные каменные материалы.

- •3.Приборы и материалы.

- •4. Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •7. Контрольные вопросы.

- •Лабораторная работа № 5 и 6

- •3.Приборы и материалы.

- •4. Программа работы.

- •5. Методика проведения работы.

- •6.Содержание отчета.

- •7.Контрольные вопросы.

- •Марки обыкновенного глиняного кирпича

- •Лабораторная работа 7. Испытание основных свойств черных металлов.

- •3.Приборы и материалы:

- •4.Программа работы.

- •5.Методика проведения работы.

- •Минеральные вяжущие вещества

- •Лабораторная работа №8 Воздушная строительная известь.

- •3.Приборы и материалы.

- •4.Программа работы.

- •5.Методика проведения работы.

- •6.Содержание отчета.

- •7.Контрольные вопросы.

- •Лабораторная работа №9 Определение качества строительного гипса.

- •3.Приборы и материалы.

- •4.Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа № 10 Определение качества портландцемента.

- •3.Приборы и материалы.

- •4.Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторно - практическая работа №11. Исследование и ознакомление с разновидностями портландцемента.

- •2.Теоретическое обоснование.

- •3.Программа работы.

- •4.Методика проведения работы.

- •Лабораторная работа 12. Испытания растворных смесей.

- •2.Теоретическое обоснование.

- •3.Приборы и материалы:

- •4.Программа работы.

- •5.Методика проведения работы.

- •Лабораторные работы

- •Лабораторная работа №13, 14. Бетоны. Испытание заполнителей.

- •2. Приборы и материалы.

- •3.Программа работы.

- •4.Методика проведения работы.

- •5.Содержание отчета.

- •Лабораторная работа № 15. Подбор состава бетона.

- •3.Программа работы.

- •4. Методика проведения работы.

- •5. Содержание отчета:

- •Лабораторно - практическая работа № 16. Посещение завода железобетонных изделий.

- •1 Цель работы:

- •2 Теоретическое обоснование.

- •3 Программа работы:

- •Лабораторная работа №17 Исследование свойств материалов на основе вяжущих веществ.

- •3.Приборы и материалы.

- •4. Программа работы.

- •5.Методика проведения работы.

- •Содержание отчета.

- •Лабораторная работа № 18 Испытание битумов.

- •3. Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Содержание отчета.

- •Лабораторная работа № 19 Исследование кровельных материалов на основе битума.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Содержание отчета.

- •Лабораторная работа №20 Испытание полимерных материалов.

- •3. Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •Лабораторная работа №21 Испытание линолеума.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторная работа №22 Испытание теплоизоляционных материалов.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторная работа №23 Испытание минеральной ваты.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Лабораторная работа №24 Испытание лакокрасочных материалов.

- •Приборы и материалы.

- •Программа работы.

- •5.Методика проведения работы.

- •6. Содержание отчета.

- •Сведения о документе.

- •Над программой работали:

6. Содержание отчета.

Наименование работы.

Цель работы.

Приборы и материалы.

Ход работы.

6.5 Вывод.

Лабораторная работа №23 Испытание минеральной ваты.

1.Цель работы: Углубление знаний по исследованию теплоизоляционных материалов, применяемых в современном строительном производстве.

2.Теоретическое обоснование. Минеральная вата рыхлый материал, состоящий из хаотически расположенных тонких стекловидных волокон, получаемых из расплава горных пород (доломитов, известняка и др.) и металлургических шлаков. Ее применяют для теплоизоляции в виде сырой волокнистой массы или в виде различных изделий из нее: минераловатных прошивных матов, минераловатных плит и др. Для испытания минеральной ваты из пяти мест отбирают пробы по 0.5 кг каждая.

Приборы и материалы.

Пять проб минеральной ваты по 0.5 кг.

Сушильный шкаф.

Технические весы с разновесами.

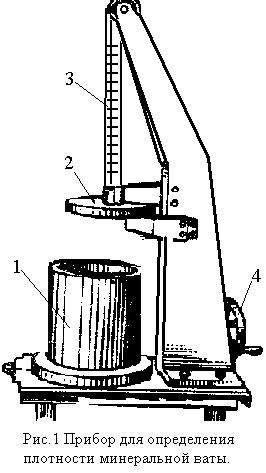

Прибор для определения плотности минваты.

Прибор для определения содержания в минвате корольков.

Микроскоп с увеличением в 450 600 раз.

Программа работы.

Определение влажности минваты.

Определение плотности.

Определение содержания корольков.

Определение диаметра волокон.

5.Методика проведения работы.

Определение влажности минеральной ваты начинают с того, что от пяти проб берут три навески массой 10 г каждая. Навеску ваты m высушивают в сушильном шкафу при температуре 105 110С до постоянной массы m1. Взвешивание производят с точностью до 0.01 г. Влажность навески (%) вычисляют по формуле:

где m - первоначальная масса навески, г.; m1 - масса сухой навески, г.

Влажность ваты данной партии вычисляют как среднее арифметическое 15 определений. Она не должна превышать 2%. В условиях учебной лаборатории можно ограничиться тремя определениями.

5.2 Плотность минеральной ваты определяют с помощью прибора. Навеску ваты в 0.5 кг укладывают горизонтальными слоями в металлический цилиндр. Сверху на вату опускают металлический диск массой 7 кг, что соответствует давлению 2 кПа (0,02кгс/см2). Вату выдерживают под нагрузкой в течении 5 мин. Высоту сжатого слоя ваты в цилиндре определяют по шкале, находящейся на стержне. Плотность ваты вычисляют с точностью до 10 кг/м3.

Pm = m / V * (1 + 0/01 * W) ,

где m - масса ваты (равна 0.5 кг); V - объем ваты, находящейся под нагрузкой, м3; W - влажность ваты, %.

Плотность ваты вычисляют как среднее арифметическое пяти определений. В зависимости от значения плотности минеральную вату подразделяют на три марки: 75, 100 и 125.

Содержание «корольков», т.е. шаровидных и грушевидных включений размером свыше 0.25 мм, которые увеличивают плотность минеральной ваты и коэффициент теплопроводности, определяют следующим образом. Минеральную вату отбирают по одной навеске массой 50 г из любых пяти упакованных мест. Каждую пробу взвешивают с точностью до 1 г, а затем прокаливают в муфельной печи при температуре 700 800С в течении 30 минут. После охлаждения навеску помещают в специальный прибор, представляющий собой вращающийся вокруг горизонтальной оси цилиндр с отверстиями в стенке, заключенный в металлический кожух и снабженный приемником для сбора «корольков». Включают прибор на 15 мин, при вращении цилиндра часть ваты гранулируется (скатывается в комочки) и остается в цилиндре прибора. Другая часть в виде измельченных волокон и «корольков» проходит через отверстия в стенке цилиндра и собирается в приемнике. Измельченные волокна из приемника удаляют струей воздуха, а «корольки» выгружают и просеивают через сито с отверстиями 0.25 мм. Остаток на сите взвешивают с точностью до 0.1 г. Масса остатка «корольков» на сите представляет собой содержание в навеске ваты «корольков» размером более 0.25 мм, которое вычисляют в %. Содержание корольков в минеральной вате данной партии определяют как среднее арифметическое пяти определений.

Определение диаметра волокон минеральной ваты выполняют с помощью микроскопа с увеличением 450 600 раз. Он позволяет получать различное увеличение, т.к. в комплекте имеется набор объективов и окуляров. Комбинируя их номера можно получать необходимую степень увеличения. Для определения линейных размеров предметов, рассматриваемых с помощью микроскопа, в окуляр вкладывается линза с делениями (линеечка). Сравнивая размеры исследуемого предмета с делениями этой линеечки, определяют размеры.

Для определения диаметра волокна сначала уточняют цену деления линеечки. Каждый микроскоп для этого снабжен приспособлением, называемым объект-микрометр. Его устанавливают в зажимы предметного столика микроскопа. Добившись регулировочными винтами отчетливого изображения делений объект-микрометра и линеечки окуляра, наложенных друг на друга, на условном интервале, границы которого определяют совпадением делений объект-микрометра и линеечки, подсчитывают кол-во делений объект-микрометра N и линеечки n. Цена делений линеечки (мкм)

I = 0/01 * N * 1000 / n

После этого от каждого из 5 упаковочных мест из различных частей берут по 4 навески ваты массой около 1 г. Их перемешивают в общую навеску и делят на 10 примерно равных частей. Каждую часть помещают на предметное стекло микроскопа и закрепляют на нем каплей иммерсионной жидкости. Вату разравнивают иглой, укладывая ее тонким слоем, и, пользуясь окуляром определяют диаметр 10 волокон. Средний диаметр волокон вычисляют как среднее арифметическое 100 определений. Этот показатель имеет большое значение: чем тоньше волокна, тем выше качество ваты, характеризуемое меньшим коэффициентом теплопроводности и меньшей плотностью.

Таблица 1

Показатели |

Нормы для ваты марок |

||

|

75 |

100 |

125 |

Плотность под удельной нагрузкой 2кПа, не более |

75 |

100 |

125 |

Содержание «корольков» размер свыше 0.25мм, %, не более |

12 |

20 |

25 |

Коэффициент теплопроводности Вт/(м*) при средней температуре, С, не более |

|

|

|

25 5 |

0.042 |

0.044 |

0.047 |

100 |

0.058 |

0.058 |

0.060 |

300 |

0.107 |

0.102 |

0.105 |

Средний диаметр волокон, мкм, не более |

6 |

8 |

8 |

Влажность, %, не более |

2 |

2 |

2 |

Содержание серы, %, не более |

1 |

1 |

1 |