Міністерство освіти і науки України

Індустріальний технікум ДГМІ

Методичні вказівки до виконання індивідуальних завдань з дисципліни

“Технологічні процеси виробництва

прокатної продукції на ВАТ „АМК”

для студентів спеціальності:

5. 090404 “Обробка металів тиском”

Алчевськ

2009

Розробив: Гончарова І.О. – викладач першої категорії

Розглянуто і схвалено на засіданні

комісії спеціальних металургійних

дисциплін

протокол № ___ від________ 2009 р

Голова комісії_____________ Сопова Н.В.

Зміст.

Задача 1: „ Розрахунок схеми кантування блюмів та слябів”. Задача 2: „ Розрахунок режиму обтискування слябів”. Задача 3: „Розрахунок швидкісного режиму прокатки на блюмінгу ”.

Задача 1:„ Калібрування валків за системою ящичних калібрів ”. Задача 2: «Розрахунок системи калібрування валків за системою калібрів “ромб - квадрат”». Задача 3 «Розрахунок системи калібрування валків за системою калібрів “овал - квадрат”». Задача 4 „ Розрахунок швидкісного режиму прокатки на сортовому стані ”. Задача 5 „ Розрахунок швидкісного режиму прокатки на БЗС ”.

Задача 1 - 3 “ Розрахунок схем прокатки товстих листів в умовах реверсивного стану ”.

Задача 1 “ Розрахунок режиму обтискування товстих листів в умовах реверсивного стану”. Задача 2 “Розрахунок швидкісного режиму прокатування на товстолистовому стані”.

|

4

6

6

7

9

10

11

13

14

17

18 19

|

Індивідуальне завдання № 1

Задача 1: „ Розрахунок схеми кантування блюмів та слябів ”

Вибір режиму обтискування.

При виборі режиму обтиску на обтискному стані треба звертати увагу на припустимий кут захвату, котрий залежить від хімічного складу сталі:

Для легованих сталей α = 26

Для звичайних сталей α = 25

Для високолегованих сталей α = 24

Величина максимального обтиску визначається по формулі:

Δh = Dк сер (1- cos αmax)

Середній діаметр валків, що катає:

Dк сер = 0,9 Dо – hк сер

Середня висота калібрів:

![]()

де h1, h 2, h3 - висоти калібрів;

n – число калібрів на валках.

Величина середнього обтискування за прохід приймається рівною 93 – 98 % від максимального обтискування.

Δhсер = Δhmax (0,93 – 0,98)

Величину сумарного обтискування визначаємо по формулі:

ΣΔhH = (H - h) + 0.15(B - b)

ΣΔhB = (B - b) + 0.15(H - h)

де h, b – розміри блюму;

H, B – розміри зливку.

Визначаємо кількість проходів:

![]() ;

; ![]()

отримані числа приймаємо цілими, з урахуванням того, що сума проходів повинна бути непарною: Σn = nH + nB

визначаємо обтискування по сторонам:

ΔhH = ΣΔhH / nН ; ΔhВ = ΣΔhВ / nВ

Вибираємо схему кантувань, враховуючи сумарну кількість проходів по сторонам.

калібри |

1 |

2 |

3 |

Номер проходу |

|

|

|

Обтискаєма сторона |

|

|

|

При виборі схеми кантувань необхідно пам’ятати:

В останньому калібрі робимо тільки один прохід.

В другому калібрі кантувати не дозволяється, тому прокатування ведеться тільки по одній стороні.

При передаванні розкату з калібру в калібр заготовка обов’язково кантується.

Кантування відбувається тільки після парного проходу

Вихідні данні.

Висоти калібрів: h1 = 100 мм; h2 = 210 мм; h3 = 210 мм.

Матеріал валків – сталь легована;

Матеріал зливку – сталь спокійна;

Швидкість прокатування – 2 м/с.

Стан – 1250.

№ варіанту |

Зливок, мм |

Сляб, мм |

Блюм, мм |

температура |

|

|

|

110 х 1100 |

250 х 250 |

1230 |

|

|

|

120 х 1200 |

260 х 260 |

1230 |

|

|

|

130 х 1000 |

270 х 270 |

1230 |

|

|

|

140 х 800 |

280 х 280 |

1230 |

|

|

|

150 х 850 |

290 х 290 |

1230 |

|

|

|

160 х 900 |

300 х 300 |

1230 |

|

|

|

170 х 1000 |

310 х 310 |

1230 |

|

|

|

180 х 1200 |

320 х 320 |

1230 |

|

|

|

190 х 1050 |

330 х 330 |

1230 |

|

|

|

200 х 800 |

340 х 340 |

1230 |

|

|

|

210 х 800 |

350х 350 |

1230 |

|

|

|

210 х 900 |

360 х 360 |

1230 |

|

|

|

220 х 700 |

370 х 370 |

1230 |

|

|

|

230 х 750 |

380 х 380 |

1230 |

|

|

|

240 х 850 |

390 х 390 |

1230 |

|

|

|

250 х 950 |

400 х 400 |

1230 |

|

|

|

260 х 800 |

260 х 260 |

1230 |

|

|

|

270 х 900 |

270 х 270 |

1230 |

|

|

|

280 х 700 |

280 х 280 |

1230 |

|

|

|

290 х 750 |

290 х 290 |

1230 |

|

|

|

300 х 900 |

300 х 300 |

1230 |

|

|

|

310 х 1000 |

310 х 310 |

1230 |

|

|

|

320 х 1050 |

320 х 320 |

1230 |

|

|

|

110 х 700 |

330 х 330 |

1230 |

|

|

|

230 х 750 |

380 х 380 |

1230 |

|

|

|

240 х 850 |

390 х 390 |

1230 |

|

|

|

250 х 950 |

400 х 400 |

1230 |

|

|

|

260 х 800 |

260 х 260 |

1230 |

|

|

|

270 х 1000 |

270 х 270 |

1230 |

|

|

|

220 х 800 |

340 х 340 |

1230 |

Задача 2: „ Розрахунок режиму обтискування слябів”

Розрахунок ведемо для двох перших проходів прокатування слябів згідно схемі кантувань, отриманих в ІЗ № 1.

1 прохід.

Початкова товщина Н0 = ….

Початкова ширина В0 = …..

Величина обтискування ΔhH = … чи ΔhВ = … в залежності від обтискаємої сторони.

Визначаємо товщину розкату після проходу: h1 = Н0 – Δh1

В першому проході відбувається усадка металу, тому поширення Δb1 = 0

Ширина розкату після проходу: В1 = В0

2 прохід.

Початкова товщина Н2= h1 =….

Початкова ширина В2 = В1 = …..

Величина обтискування ΔhH = … чи ΔhВ = … в залежності від обтискаємої сторони.

Визначаємо товщину розкату після проходу: h2 = Н1 – Δh2

В першому проході відбувається усадка металу, тому поширення:

![]()

де f – коефіцієнт тертя металу з валками:

f = к1 к2 к3 (1,05 – 0,0005 Т)

де к1 – коефіцієнт, враховуючий матеріал валків;

к2 – коефіцієнт, враховуючий матеріал смуги;

к3 - коефіцієнт, враховуючий швидкість прокатування.

Т – температура розкату.

Т0 – температура нагріву металу, при досягненні товщини Н = 350 – 360 мм, зниження температури на 15 - 20º, перед останнім пропуском зниження температури на 30º.

Діаметр валків, що катає: Dк = Dо – h1

Де h1 – висота калібру 1.

Ширина розкату після проходу: В2 = В1 + Δb

Задача 3: „ Розрахунок швидкісного режиму прокатування слябів”

Розрахувати

швидкісний режим прокатки розкату на

обтискному стані 1250, та зробити креслення

графіку прокатки, якщо відомо:

![]() ;

;

![]() ;

;

![]() ;

;

![]() 40

мм/с2

;

40

мм/с2

;

![]() 60

мм/с2.

60

мм/с2.

Визначаємо максимальну швидкість обертання валків в кожному проході:

![]()

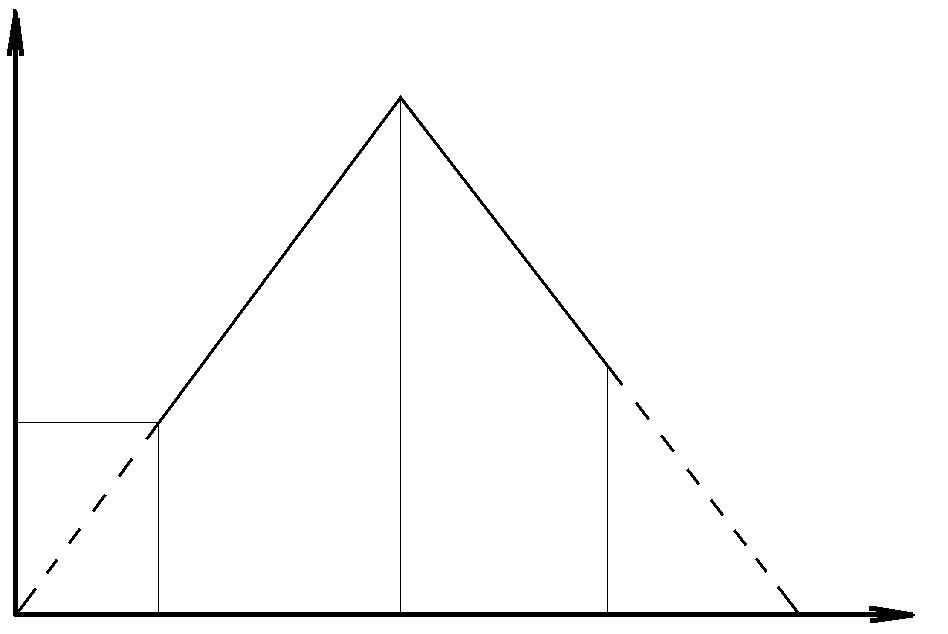

Вибираємо тип діаграми, наприклад, діаграма 1 типа – характеризується тим, що при визначенні швидкості nз здійснюється захват зливка, після чого валки прискорюються до max числа - nmax , а після руху до моменту викиду розкату із валків при nв. Така діаграма застосовується в перших проходах при короткому розкаті та його реверсі.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Час

розгону валків: ![]()

Час

прискорення валків з металом:

![]()

Час

уповільнення валків з металом:

![]()

Час

зупинки валків:

![]()

Час

пауз при прокатуванні: ![]()

Машинний

час прокатки: ![]()

Діаграму прокатування креслимо в масштабі.