Індивідуальне завдання № 2

Задача 1: „ Калібрування валків за системою ящичних калібрів ”

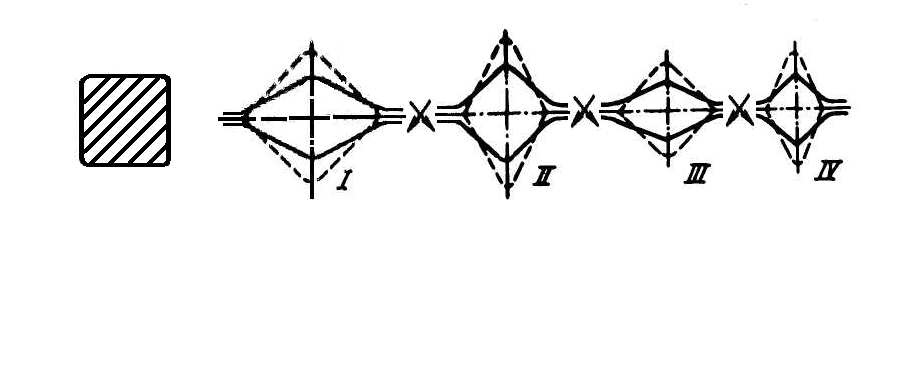

Вибираємо систему калібрування :

Рисунок 1 - Калібрування валків за системою ящичних калібрів

Розрахунок ведемо проти ходу прокатки.

Кліть 2

Приймаємо кут захвату α = (15 - 30°)

Визначаємо діаметр валків, що катає :

Дк2 = Дв - h2 – S

Визначаємо обтиск в кліті :

∆h2 = Дк( 1 – cosα )

Визначаємо висоту вихідної смути :

Н2 = b1 = h2 + ∆h2

Визначаємо коефіциент тертя :

f2 = k1*k2*k3*(1,05 – 0,0005* T2 )

де к1 – коефіцієнт, враховуючий матеріал валків; для сталевих – к = 1, для чавунових – к = 0,8,

к2 – коефіцієнт, враховуючий матеріал смуги; для м’яких сталей к = 1, для легованих к = 1,

к3 - коефіцієнт, враховуючий швидкість прокатування: при прокатуванні з V = 0 – 2 м/с – к = 1,

Поширення смуги визначаємо за формулою Бахтінова:

![]()

Визначаємо ширину вихідної суми :

В2 = h1 = b2 - ∆b2

Кліть 1

Приймаємо кут захвату α = (15 - 30°)

Визначаємо діаметр валків, що катає :

Дк1 = Дв - h1 – S

Визначаємо обтиск в кліті :

∆h2 = Дк( 1 – cosα )

Визначаємо ширину вихідної смути :

B0 = h1 + ∆h1

Визначаємо коефіциент тертя :

f2 = k1*k2*k3*(1,05 – 0,0005* T1 )

Поширення смуги визначаємо за формулою Бахтінова:

![]()

Визначаємо висоту вихідної суми :

H0 = b1 - ∆b1

Висновок: H0 х B0 = …….

Вихідні данні.

Варіант |

а2 мм |

Д0 мм |

Т, °С |

∆t, °С |

|

|

100 |

800 |

1210 |

20 |

|

|

95 |

800 |

1210 |

20 |

|

|

90 |

800 |

1210 |

20 |

|

|

85 |

800 |

1210 |

20 |

|

|

80 |

800 |

1210 |

20 |

|

|

75 |

800 |

1210 |

20 |

|

|

70 |

800 |

1210 |

20 |

|

|

65 |

500 |

1210 |

20 |

|

|

60 |

500 |

1210 |

20 |

|

|

55 |

500 |

1210 |

20 |

|

|

50 |

500 |

1200 |

15 |

|

|

45 |

500 |

1200 |

15 |

|

|

40 |

500 |

1200 |

15 |

|

|

35 |

500 |

1200 |

15 |

|

|

30 |

500 |

1200 |

15 |

|

|

35 |

500 |

1200 |

15 |

|

|

30 |

500 |

1200 |

15 |

|

|

25 |

350 |

1200 |

15 |

|

|

20 |

350 |

1200 |

15 |

|

|

15 |

350 |

1200 |

15 |

Варіант |

а2 мм |

Д0 мм |

Т, °С |

∆t, °С |

|

|

10 |

350 |

1190 |

10 |

|

|

8 |

350 |

1190 |

10 |

|

|

7 |

350 |

1190 |

10 |

|

|

90 |

500 |

1190 |

10 |

|

|

85 |

500 |

1190 |

10 |

|

|

80 |

500 |

1190 |

10 |

|

|

75 |

500 |

1190 |

10 |

|

|

70 |

500 |

1190 |

10 |

|

|

65 |

500 |

1190 |

10 |

|

|

60 |

500 |

1190 |

10 |

Задача 2: „ Калібрування валків за системою ромб - квадрат”

Вибираємо схему прокатки.

Визначаємо площу перетину готового квадрату, враховуючи заокруглення в калібрі: при при а < 100 мм: F0 = (а0)2 ;

Визначаємо діаметр валків, що катає: Dк2 = Dо – h2/2 + S.

Аналогічно визначаємо розміри квадратного калібру 0: hк0 = bк0 = 1,41 * а0;

Визначаємо сумарний коефіцієнт витягування металу в клітях 1, 2:

Визначаємо коефіцієнти витягування в клітях 1, 2: µкв2 = µр1 =

Площа перетину смуги після прокатки в кліті 1: F0 = F2 · µкв2 ;

Поширення ромбічної смуги в квадратному калібрі визначаємо по графікам Чекмарьова (мал. 18, 19, 20): Δb2 = f (D0,а2, µкв2)

Визначаємо розміри ромбічного калібру:

висота: hр1 = bк2 – Δb2;

Ширина: bр1 = 2 Fр1 / hр1;

Простір на поширення металу в ромбічному калібрі: Δ bр1 = bр1 - hк0;

Фактичне поширення квадратної смуги в ромбічному калібрі:

![]()

Порівнюємо фактичне поширення металу в калібрі з простором на поширення та робимо висновок: - в разі переповнення калібру: Δ bр1' < Δ bр1, тобто розміри проміжного квадрату вибрані вірно, переповнення металу в калібрі не відбудеться.

Задача 3: „ Калібрування валків за системою овал - квадрат”

Вибираємо схему прокатки.

Розрахунок ведемо проти ходу прокатки.

Визначаємо розміри заготовки та її площу:

hк0 = bк0 = 1,41*а0 ; F0 = (a0)2 ;

Визначаємо сумарний коефіцієнт витягування металу в клітях 1, 2:

Визначаємо коефіцієнти витягування в клітях 1, 2:

![]()

![]()

![]()

Визначаємо площу овального калібру 1: F1 = F2 · µ2 ;

Визначаємо розміри овального калібру 1 : Поширення овальної смуги у квадратному калібрі визначаємо по графікам Чекмарьова (мал. 38 - 41): Δb2 = f (D0,а2, µ2);

Висота овальної смуги: h1 = b2 – Δb2 ;

Ширина овальної смуги: b1 = 3F1 / 2h1 ;

6. Робимо перевірку.

Простір на поширення металу в калібрі 1: Δb1 = b1 – а0 ;

Фактичне

поширення металу в калібрі 3:

![]()

Порівнюємо фактичне поширення металу в калібрі з простором на поширення та робимо висновок: - в разі переповнення калібру: Δ bр1' < Δ bр1, тобто розміри проміжного квадрату вибрані вірно, переповнення металу в калібрі не відбудеться.

Вихідні данні для задач 2,3.

Варіант |

а0 мм |

а2 мм |

Д0 мм |

|

|

20 |

7 |

350 |

|

|

25 |

8 |

350 |

|

|

30 |

20 |

350 |

|

|

30 |

10 |

350 |

|

|

35 |

25 |

350 |

|

|

35 |

15 |

350 |

|

|

40 |

30 |

500 |

|

|

45 |

35 |

500 |

|

|

50 |

30 |

500 |

|

|

55 |

35 |

500 |

|

|

60 |

40 |

500 |

|

|

65 |

45 |

500 |

|

|

70 |

50 |

500 |

|

|

75 |

55 |

500 |

|

|

80 |

60 |

500 |

Варіант |

а0 мм |

а2 мм |

Д0 мм |

|

|

85 |

65 |

500 |

|

|

90 |

70 |

800 |

|

|

95 |

75 |

800 |

|

|

100 |

80 |

800 |

|

|

100 |

70 |

500 |

|

|

105 |

85 |

800 |

|

|

105 |

75 |

500 |

|

|

110 |

90 |

800 |

|

|

110 |

80 |

500 |

|

|

115 |

95 |

800 |

|

|

115 |

85 |

500 |

|

|

115 |

60 |

500 |

|

|

120 |

100 |

800 |

|

|

120 |

90 |

500 |

|

|

120 |

85 |

500 |

Задача 4: „ Розрахунок швидкісного режиму прокатки на сортовому стані”

Розрахунок ведемо проти прокатки

Визначаэмо площі початкової та кінцевої заготовок:

F4 = 0,98•a4 2

F0 = a0 2

3. Визначаємо сумарний коефіцієнт витягування:

![]()

![]()

Розподіляємо коефіцієнти витягування по клітях: :

μΣ = μ1 • μ1 • μ3 • μ4

Визначаємо

довжину розкату:

![]()

Визначаємо

машинний час прокатування заготовки:

![]()

Визначаємо

час пауз між проходами:

![]()

Визначаємо цикл прокатки: Тц = Σt м1-4 + Σtп1-3

Будуємо графік прокатки – графік Адамецького.

Визначаємо

годинну практично можливу продуктивність

стану:

![]()

Де: Кв – коефіцієнт використання стану, Кв = 0,9 – 0,95

Кф – фабрикаційний коефіцієнт, який враховує витрати металу в обрізь та на угар.

Вихідні данні.

![]() ;

;

![]() ;

V1

= 7 м/с, V2

= 9 м/с, V3

= 12 м/с, V4

= 17 м/с.

;

V1

= 7 м/с, V2

= 9 м/с, V3

= 12 м/с, V4

= 17 м/с.

Варіант |

а0 мм |

а2 мм |

Д0 мм |

|

|

120 |

100 |

800 |

|

|

120 |

90 |

500 |

|

|

120 |

85 |

500 |

|

|

115 |

95 |

800 |

|

|

115 |

85 |

500 |

|

|

115 |

60 |

500 |

|

|

110 |

90 |

800 |

|

|

110 |

80 |

500 |

|

|

105 |

85 |

800 |

|

|

105 |

75 |

500 |

|

|

100 |

80 |

800 |

|

|

100 |

70 |

500 |

|

|

95 |

75 |

800 |

|

|

90 |

70 |

800 |

|

|

85 |

65 |

500 |

|

|

80 |

60 |

500 |

|

|

75 |

55 |

500 |

|

|

70 |

50 |

500 |

|

|

65 |

45 |

500 |

|

|

60 |

40 |

500 |

|

|

55 |

35 |

500 |

|

|

50 |

30 |

500 |

|

|

45 |

35 |

500 |

|

|

40 |

30 |

500 |

|

|

35 |

25 |

350 |

|

|

35 |

15 |

350 |

|

|

30 |

20 |

350 |

|

|

30 |

10 |

350 |

|

|

25 |

8 |

350 |

|

|

20 |

7 |

350 |

Задача 5: „ Розрахунок швидкісного режиму прокатки на БЗС”

Константи калібрування для всіх клітей визначаємо: С3 =С4/1,02;

С2 = С3/1,02,

С1 = С2/1,02

Константа калібрування: С4 = F4 · Dк4 · n4 , звідти:

4. Розподіляємо коефіцієнти витягування по клітях: :

μΣ = μ1 • μ2 • μ3 •μ4

5. Визначаємо площі калібрів:

F3 = F4 • μ4 = 3025 • 1,09 = 3297,25 мм2

F2 = F3 • μ3 = 3297,25 • 1,09 = 3594 мм2

F1 = F2 • μ2 = 3594 • 1,17 = 4204,98 мм2

Визначаємо частоту обертання валків для інших клітей:

Визначаємо швидкість прокатування:

Вихідні данні.

Варіант |

а4 мм |

С4 |

μΣ1-4 |

П4 |

Д0 мм |

|

|

20 |

0,038 |

1,55 |

120 |

350 |

|

|

25 |

0,035 |

1,65 |

125 |

350 |

|

|

30 |

0,034 |

1,75 |

132 |

350 |

|

|

30 |

0,033 |

1,78 |

133 |

350 |

|

|

35 |

0,032 |

1,85 |

156 |

350 |

|

|

35 |

0,031 |

1,95 |

125 |

350 |

|

|

40 |

0,03 |

1,905 |

147 |

500 |

|

|

45 |

0,028 |

2,25 |

145 |

500 |

|

|

50 |

0,027 |

2,35 |

123 |

500 |

|

|

55 |

0,026 |

2,45 |

159 |

500 |

|

|

60 |

0,025 |

1,55 |

123 |

500 |

|

|

65 |

0,024 |

2,56 |

125 |

500 |

|

|

70 |

0,058 |

2,69 |

145 |

500 |

|

|

75 |

0,059 |

2,657 |

169 |

500 |

|

|

80 |

0,06 |

3,65 |

145 |

500 |

|

|

85 |

0,065 |

3,65 |

123 |

500 |

|

|

90 |

0,068 |

3,24 |

147 |

800 |

|

|

95 |

0,069 |

3,26 |

159 |

800 |

|

|

100 |

0,07 |

3,25 |

123 |

800 |

|

|

100 |

0,075 |

3,15 |

156 |

500 |

|

|

105 |

0,08 |

3,45 |

148 |

800 |

|

|

105 |

0,085 |

3,65 |

145 |

500 |

|

|

110 |

0,09 |

3,25 |

123 |

800 |

|

|

110 |

0,095 |

2,98 |

126 |

500 |

|

|

115 |

0,098 |

2,54 |

145 |

800 |

|

|

115 |

0,097 |

2,65 |

95 |

500 |

|

|

115 |

0,096 |

2,45 |

85 |

500 |

|

|

120 |

0,094 |

2,12 |

75 |

800 |

|

|

120 |

0,093 |

3,54 |

66 |

500 |

|

|

120 |

0,092 |

3,98 |

55 |

500 |