- •1.1. Сущность и задачи организации производства

- •2.1. Понятие предприятия, его задачи и основные признаки

- •2.3. Классификация и внешняя среда предприятий

- •Глава 3 производственная структура предприятия

- •3.1. Понятие о производственной структуре предприятия и факторы, определяющие ее

- •3.3. Показатели, характеризующие структуру предприятия

- •3.4. Организация промышленного предприятия в пространстве и принципы его построения

- •Глава 4 производственный процесс и его организация во времени

- •4.1. Производственный процесс и принципы его рациональной организации

- •4.2. Организация производственного процесса во времени

- •Глава 5 типы и методы организации производства

- •6.3. Показатели использования производственной мощности и основных производственных фондов и пути их повышения

- •Глава 7 организация оперативно- производственной и ритмичной работы предприятия

- •7.1. Содержание, задачи, принципы оперативно-производственного планирования на предприятии

- •7.2. Ритмичная работа и методы ее определения

- •7.3. Разработка календарно-плановых нормативов

- •Глава 8 организация подготовки производства к выпуску новой продукции

- •Глава 9 организация инструментального хозяйства

- •9.1. Состав, задачи и структура организация управления инструментальным хозяйством

- •9.4. Организация производства, ремонта и эксплуатации инструмента

- •Глава 10 организация ремонтного хозяйства

- •10.1. Задачи, состав и структура органов управления ремонтным хозяйством

- •10.3. Нормативная база и планирование ремонтных работ

- •10.5. Анализ и пути совершенствования организации ремонтного хозяйства

- •11.1. Значение и задачи энергетического

- •Глава 12 организация транспортного хозяйства

- •12.2. Организация перевозок грузов. Определение грузооборота

- •12.4. Органы управления и планирование транспортного хозяйства

- •12.5. Анализ состояния и пути совершенствования транспортного хозяйства

- •13.1. Задачи и значение складского хозяйства. Классификация складов

- •13.2. Определение грузовместимости и площади складских помещений

- •13.4. Учет, анализ и пути совершенствования складского хозяйства

- •14.1. Качество продукции, показатели и оценка его уровня

- •15.2. Организация поставок материальных ресурсов на предприятие

- •15.3. Организация снабжения производственных цехов и участков

- •15.4. Управление производственными запасами

- •16.1. Структура и функции службы сбыта на основе маркетинга

- •16.2. Содержание коммерческой работы по планированию сбыта продукции

- •16.3. Содержание организации сбыта продукции

- •16.4. Рекламная деятельность и стимулирование спроса

- •17.1. Проектирование организации производства

- •18.3. Опыт функционирования систем обслуживания производства

- •Глава 8. Организация подготовки производства к выпуску новой продукции 190

7.3. Разработка календарно-плановых нормативов

В основе составления номенклатурно-календарных планов выпуска узлов и деталей, а также оперативных календарных планов и смен- но-суточиых заданий лежат календарно-плановые нормативы и расчеты. Они в значительной степени определяют динамические пропорции производственного процесса и обусловливают эффективную регламентацию движения производства. Особое значение календарно-плановые расчеты и нормативы приобретают в условиях автоматизированной системы управления производством, которая немыслима без комплекса календарно-плановых нормативов, постоянно поддерживаемых в рабочем состоянии и отражающих параметры производственного процесса.

Календарно-плановые нормативы должны отличаться высокой степенью надежности, обоснованности, способствовать повышению организационно-планового уровня и обеспечивать наиболее экономичные результаты производства.

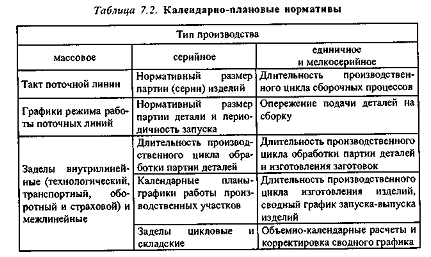

Состав календарно-плановых нормативов зависит от организационного типа производства, представленного в табл. 7.2.

В условиях массового и серийного производства расчеты предназначены для установления нормативов, имеющих более или менее длительное действие.

В мелкосерийном и единичном производстве календарно-плановые расчеты не имеют в строгом смысле нормативного характера из-за частого изменения объектов производства, их разнообразного сочетания на протяжении планового периода. Поэтому расчеты осуществляются заново для каждого заказа. Здесь рекомендуется создание укрупненных нормативов, например длительность производственного цикла для типовых деталей и изделий, которые рассматриваются как базовые. При таких расчетах для конкретных изделий и деталей вносятся поправочные коэффициенты в расчетные данные по базовым объектам.

Расчеты календарно-плановых нормативов в массовом производстве. Расчеты календарно-плановых нормативов в массовом производстве имеют свои особенности и зависят от различных форм организации потока. Так, для прямоточного производства характерны межоперационные оборотные заделы, которых нет в непрерывно-поточ- ном производстве. При расчете такта непрерывно-поточного производства необходимо предусматривать регламентированные перерывы на отдых рабочих, а в прямоточном такой необходимости нет и т. д.

Расчеты календарно-плановых нормативов непрерывно-поточного производства. Исходной величиной для организации работы поточной линии и всех расчетов движения производственного процесса является такт

поточной линии. Такты, ритмы, темпы (см. гл. 5) в массовом производстве рассчитываются по изделиям и деталям по всем цехам и участкам.

Для того чтобы работа поточной линии осуществлялась бесперебойно, в заданном такте, необходимо насыщение всех стадий производственного процесса заделами, уровень которых должен быть строго регламентирован. Заделы — это находящиеся на разных стадиях обработки и сборки заготовки, детали и узлы. Задел характеризует незавершенное производство в натуральном выражении.

В зависимости от места положения заделы подразделяются на внутри- (цикловые) и межлинейные (межцеховые). В свою очередь цикловые заделы делятся на: технологические, т. е. находящиеся непосредственно на рабочих местах, транспортные и страховые (резервные).

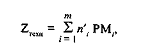

Технологические заделы — это общее количество деталей (изделий), находящихся на всех операциях поточной линии, определяемое по формуле

где Z— технологический задел, шт.; n't — количество деталей, одновременно обрабатываемых на каждом рабочем месте, шт.; РМ( — количество рабочих мест на i-й операции; т — число операций в технологическом процессе.

Межоперационный транспортный задел на непрерывно-поточных линиях включает все детали, находящиеся на транспортных устройствах. Он зависит от передачи деталей с операции на операцию (поштучно или передаточной партией). Общее количество деталей на транспортных устройствах непрерывного действия Ztp (в штуках) зависит от длины транспортного устройства L и расстояния между центрами изделий на транспортном устройстве l:

Страховой (резервный) задел создается на случай всякого рода перебоев и отклонений от такта в работе поточных линий. Он определяется на основе опытных данных и проводимых наблюдений за всеми отклонениями от такта.

Основными причинами отклонений от такта в работе поточных линий являются:

♦ производственно-технические неполадки (несвоевременная подача заготовок и материалов, брак заготовок, повышенная твердость материала и другие отклонения от качества, неудовлетворительный инструмент, выход из строя оборудования и т. д.);

вспомогательные операции, прерывающие основной процесс (переналадка, смена инструмента и подналадка);

колебания в производительности труда рабочих;

колебания в спросе на продукцию.

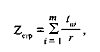

При исчислении страховых заделов Z для компенсации производственно-технических неполадок принимаются в расчет не все простои линии, а лишь потери и простои особо загруженных или уникальных рабочих мест, а также потери, возникающие на малоосвоенных операциях. Величина задела определяется исходя из устанавливаемого периода времени tп, необходимого для ликвидации перебоев. Отношение этого периода к такту потока определит количество деталей в страховом заделе:

где i = 1,2, ..., т — число страхуемых операций.

Величина Zcip не должна превышать сменной потребности в данных деталях.

Для обеспечения бесперебойной работы непрерывно-поточной линии механической обработки на время смены и подналадки инструмента создаются резервные наладочные заделы. При этом нужно стремиться свести перерывы на подналадку и смену инструмента к минимуму. При наличии резервных станков на операциях наладочный задел не создается.

Существующие колебания в производительности отдельных рабочих вызывают необходимость в создании заделов-компенсаторов на каждом рабочем месте. Величина такого задела должна быть минимальной. Суммарная величина задела на линии складывается из всех перечисленных заделов, но с учетом возможного их перекрытия. Так, при значительной величине транспортного задела могут не создаваться заделы-компенсаторы, что повлечет изменение величины страховых заделов. Это относится и к наладочным заделам, которые не создаются на операциях, где имеются страховые или большие транспортные заделы.

Межлинейные (межцеховые) заделы создаются между двумя последовательно связанными и поточно работающими участками или цехами и состоят из транспортного, оборотного складского и резервного (страхового)заделов.

Транспортный межцеховой задел включает все детали, заготовки, находящиеся в транспортировке между участками (цехами). Расчет ведется по формуле (7.3), приведенной для линейного транспортного задела.

Оборотный складской задел образуется в случаях, когда смежные участки работают с различной сменностью; один из участков работает переменно-поточным, а другой — непрерывно-поточным методом; последняя операция подающего участка и первая операция питаемого участка работают прерывно и несинхронно. Во всех случаях максимальная величина оборотного задела при передаче деталей и узлов транспортными партиями будет равна величине транспортной партии подающего участка (цеха). Минимальная величина этого задела равна нулю.

Страховой (резервный) задел создается для обеспечения бесперебойной ритмичной работы питаемого участка при колебаниях в задержках в подаче деталей (заготовок) с предшествующего участка. Он позволяет также не снижать темпов работы при обнаружении дефектных деталей (заготовок). При установлении величины резервного задела необходимо учитывать достигнутый уровень ритмичной работы подающего и питаемого участков, стоимости деталей, цикла изготовления на подающем участке, наличия заделов на последующих операциях питаемой линии и т. д.

Расчеты календарно-плановых нормативов прямоточного производства. В прямоточном производстве, характеризующемся неравенством или некратностью штучного времени величине такта, возникают потери в виде простоев оборудования. Это обусловливает образование межоперационных оборотных заделов. Для их уменьшения должен быть установлен эффективный нормативный график — регламент работы оборудования на линии на определенный период (час, смену). Это задача многовариантная. Объектом оптимизации должны быть межоперационные оборотные заделы, которые являются следствием асинхронности операций.

Построение нормативного графика прерывного потока последовательно решает следующие задачи:

осуществляется подбор операций для выполнения их одним рабочим. При подборе операций для последовательного их выполнения с целью достижения полной загрузки рабочего за счет применения многостаночного обслуживания должны удовлетворяться следующие требования:

сумма штучного времени подобранных операций должна примерно равняться такту работы линии;

подбираемые операции должны быть по возможности однородными;