- •1.1. Сущность и задачи организации производства

- •2.1. Понятие предприятия, его задачи и основные признаки

- •2.3. Классификация и внешняя среда предприятий

- •Глава 3 производственная структура предприятия

- •3.1. Понятие о производственной структуре предприятия и факторы, определяющие ее

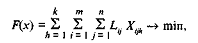

- •3.3. Показатели, характеризующие структуру предприятия

- •3.4. Организация промышленного предприятия в пространстве и принципы его построения

- •Глава 4 производственный процесс и его организация во времени

- •4.1. Производственный процесс и принципы его рациональной организации

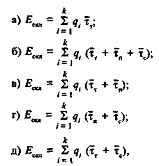

- •4.2. Организация производственного процесса во времени

- •Глава 5 типы и методы организации производства

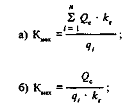

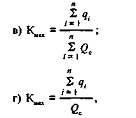

- •6.3. Показатели использования производственной мощности и основных производственных фондов и пути их повышения

- •Глава 7 организация оперативно- производственной и ритмичной работы предприятия

- •7.1. Содержание, задачи, принципы оперативно-производственного планирования на предприятии

- •7.2. Ритмичная работа и методы ее определения

- •7.3. Разработка календарно-плановых нормативов

- •Глава 8 организация подготовки производства к выпуску новой продукции

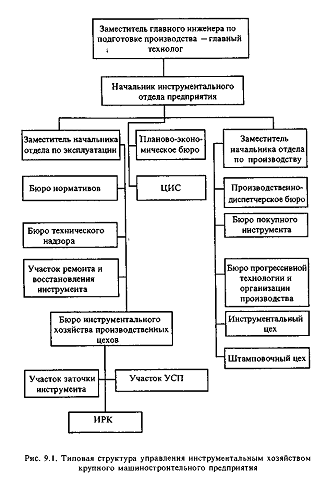

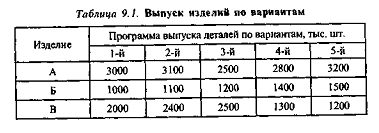

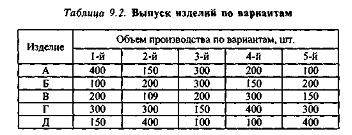

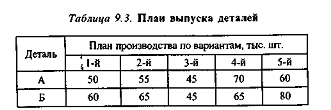

- •Глава 9 организация инструментального хозяйства

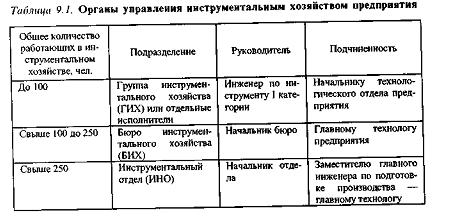

- •9.1. Состав, задачи и структура организация управления инструментальным хозяйством

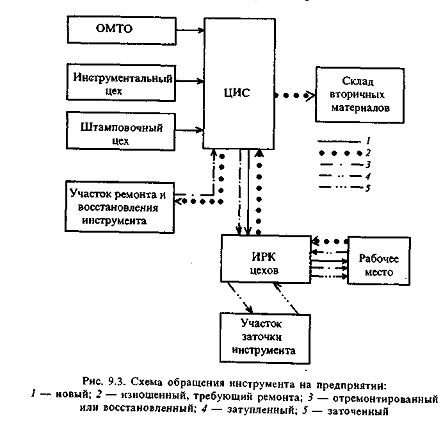

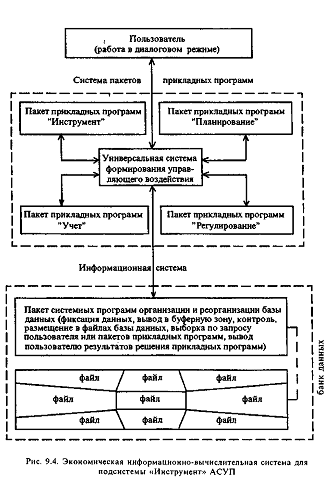

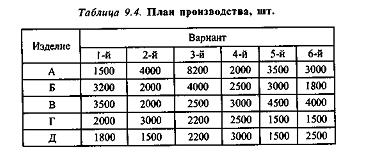

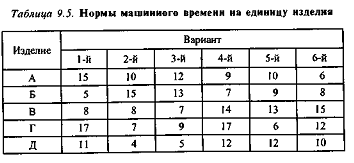

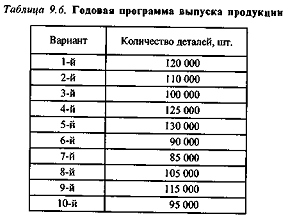

- •9.4. Организация производства, ремонта и эксплуатации инструмента

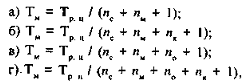

- •Глава 10 организация ремонтного хозяйства

- •10.1. Задачи, состав и структура органов управления ремонтным хозяйством

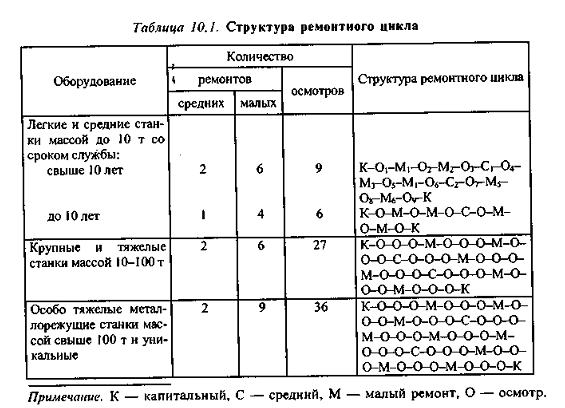

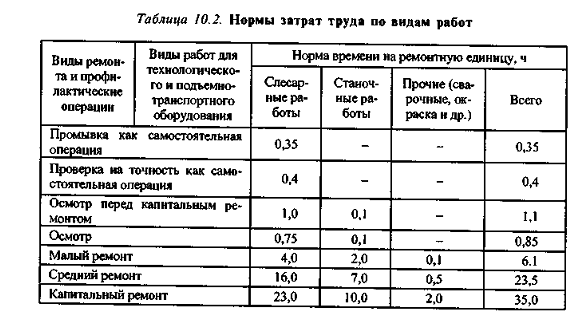

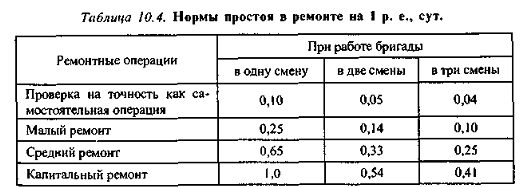

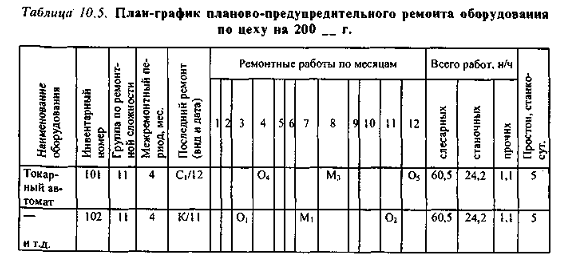

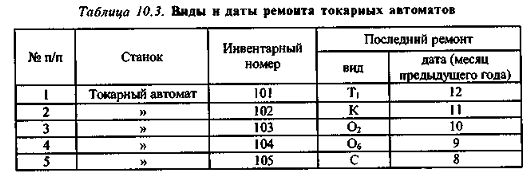

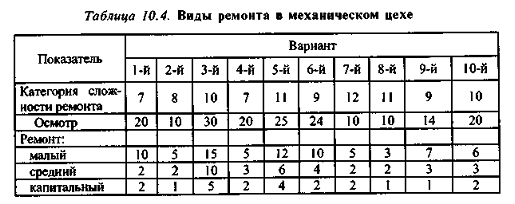

- •10.3. Нормативная база и планирование ремонтных работ

- •10.5. Анализ и пути совершенствования организации ремонтного хозяйства

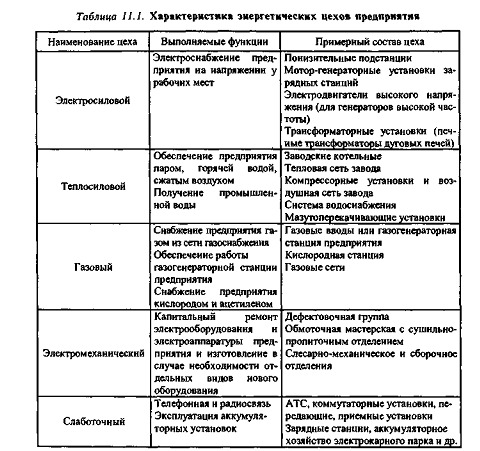

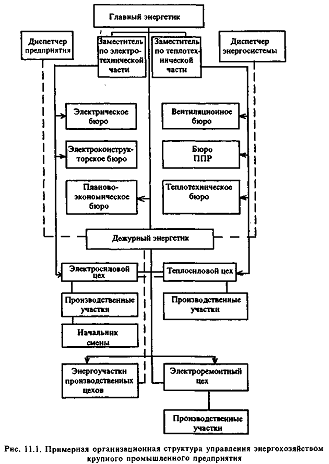

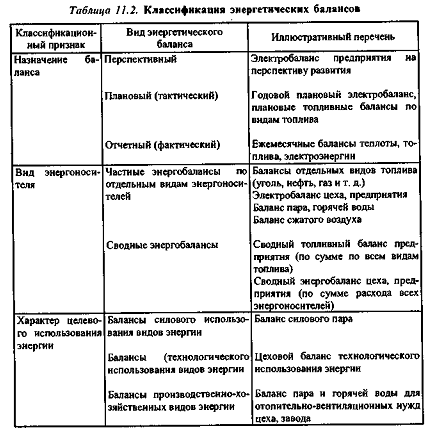

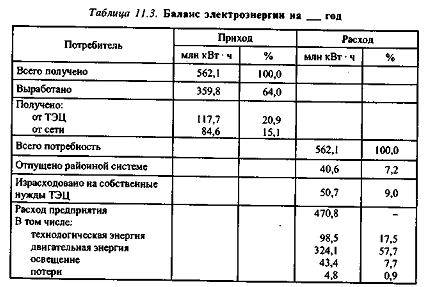

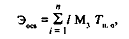

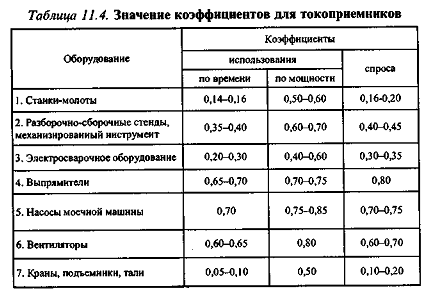

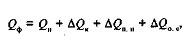

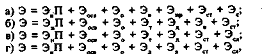

- •11.1. Значение и задачи энергетического

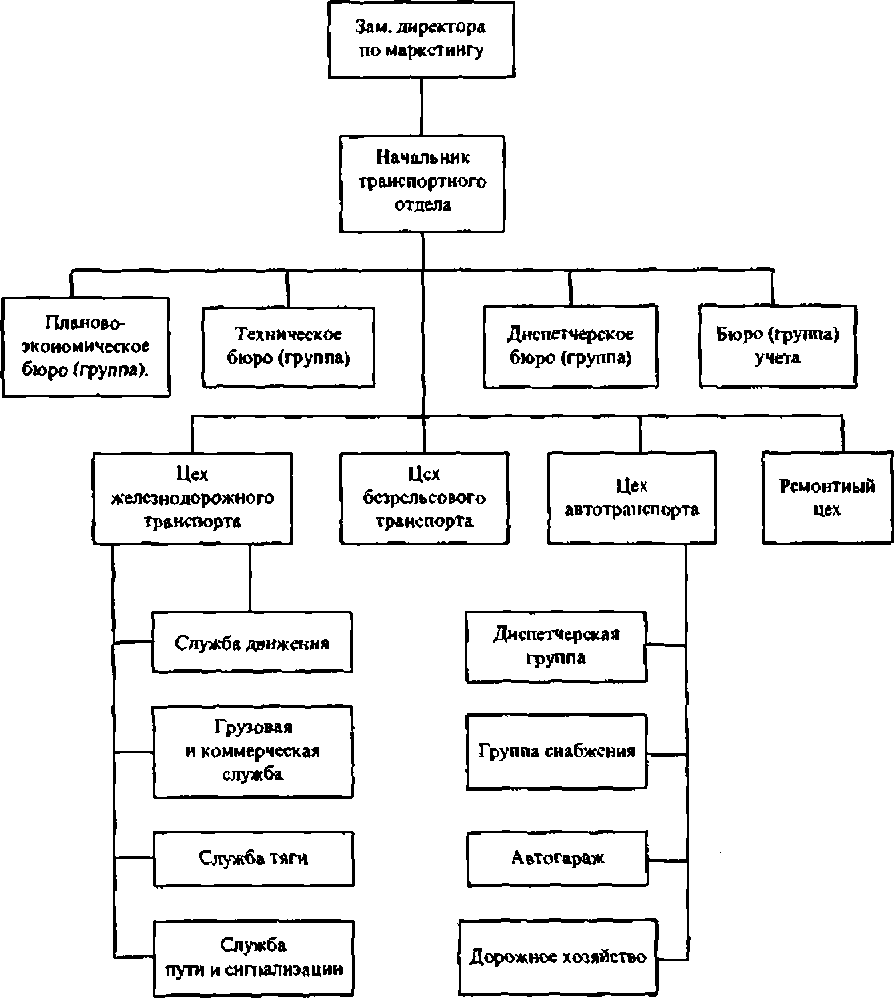

- •Глава 12 организация транспортного хозяйства

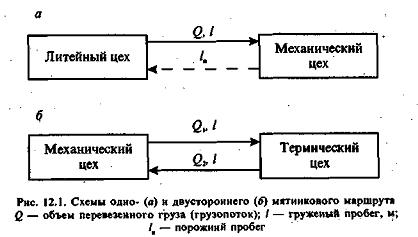

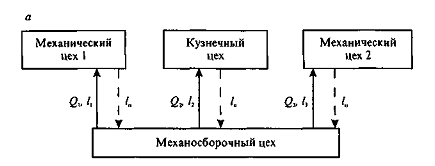

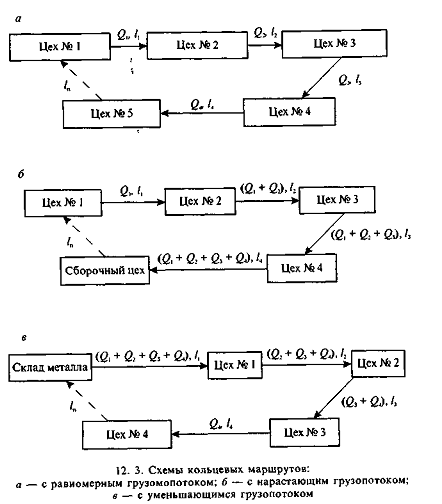

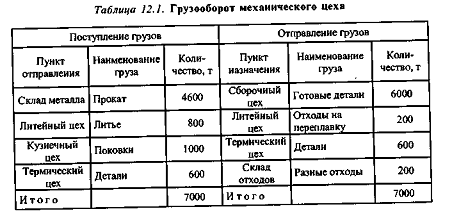

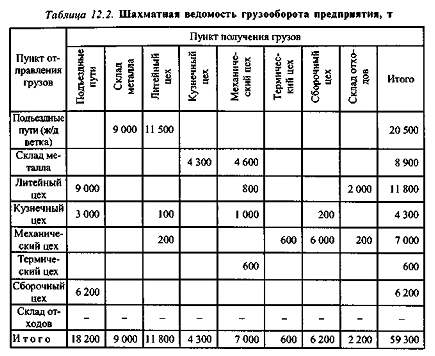

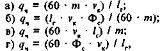

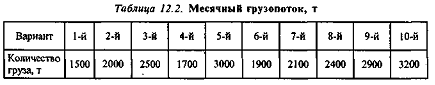

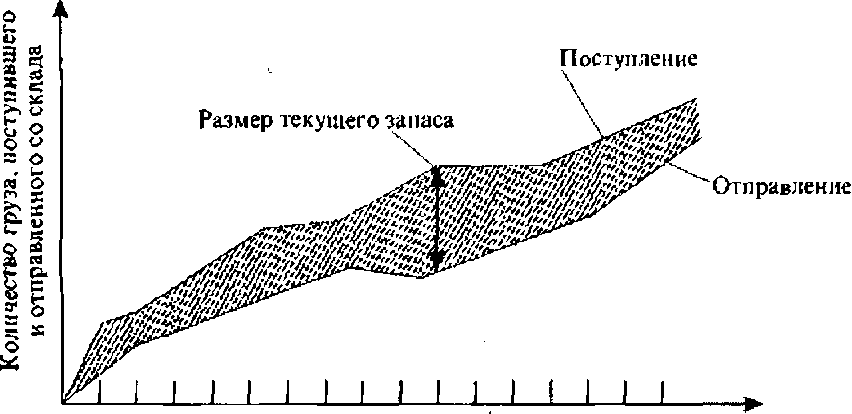

- •12.2. Организация перевозок грузов. Определение грузооборота

- •12.4. Органы управления и планирование транспортного хозяйства

- •12.5. Анализ состояния и пути совершенствования транспортного хозяйства

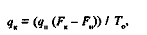

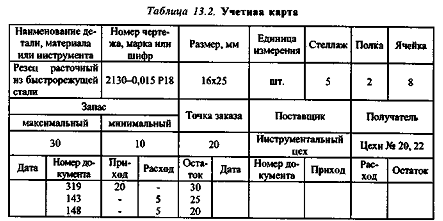

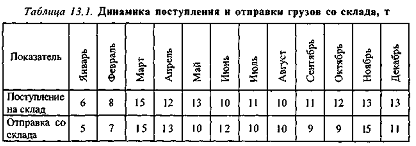

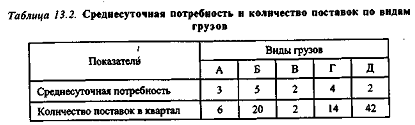

- •13.1. Задачи и значение складского хозяйства. Классификация складов

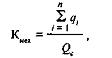

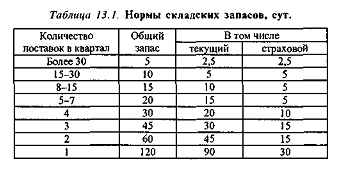

- •13.2. Определение грузовместимости и площади складских помещений

- •13.4. Учет, анализ и пути совершенствования складского хозяйства

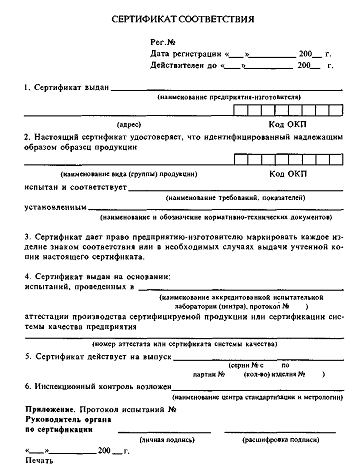

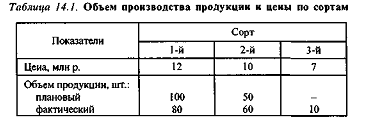

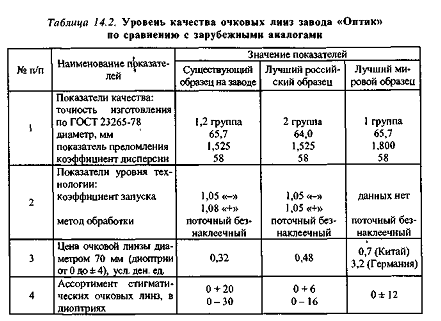

- •14.1. Качество продукции, показатели и оценка его уровня

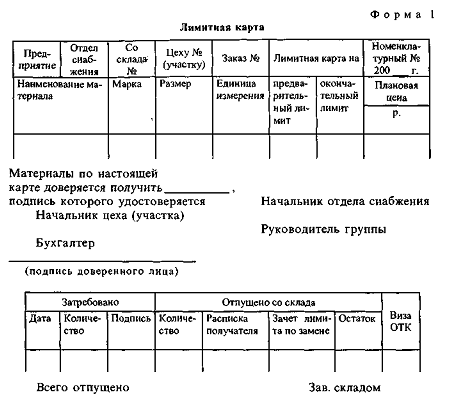

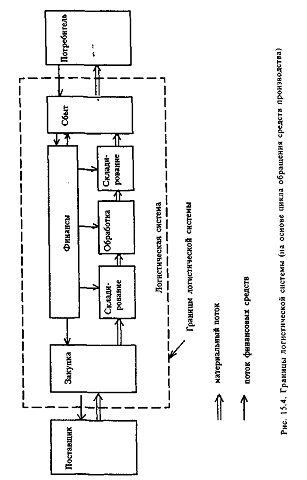

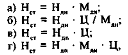

- •15.2. Организация поставок материальных ресурсов на предприятие

- •15.3. Организация снабжения производственных цехов и участков

- •15.4. Управление производственными запасами

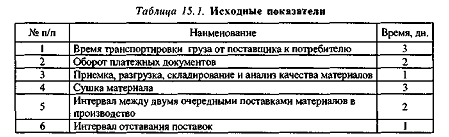

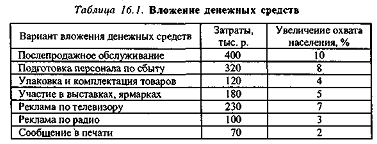

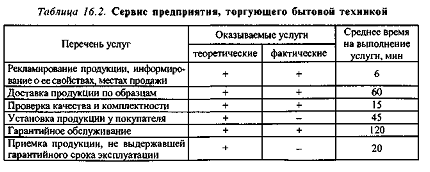

- •16.1. Структура и функции службы сбыта на основе маркетинга

- •16.2. Содержание коммерческой работы по планированию сбыта продукции

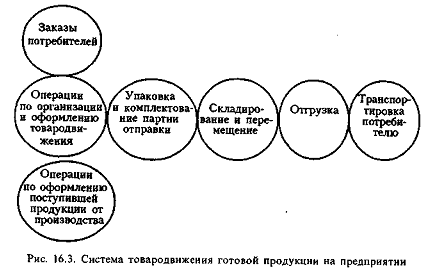

- •16.3. Содержание организации сбыта продукции

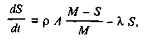

- •16.4. Рекламная деятельность и стимулирование спроса

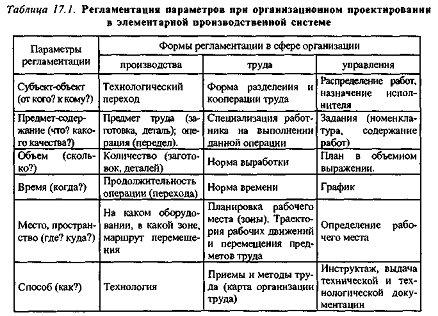

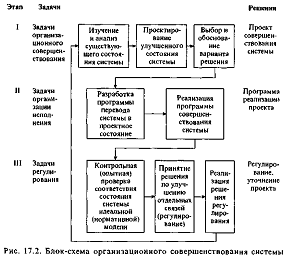

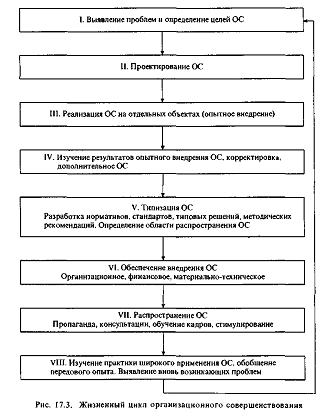

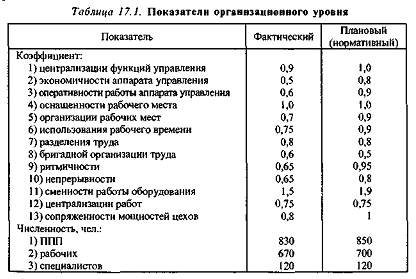

- •17.1. Проектирование организации производства

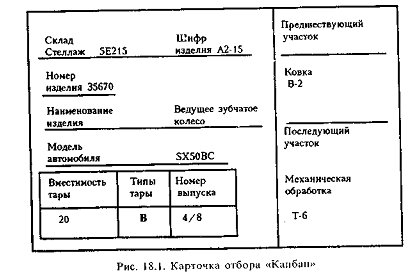

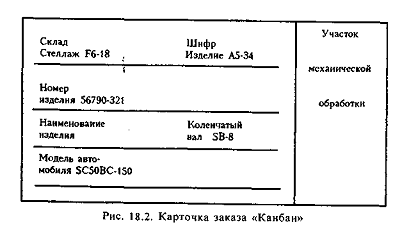

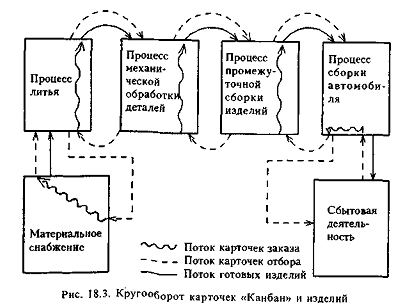

- •18.3. Опыт функционирования систем обслуживания производства

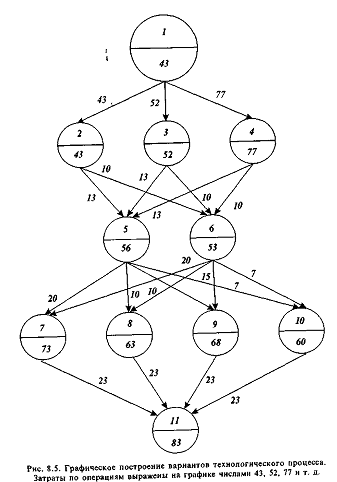

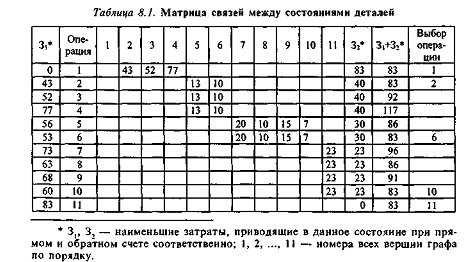

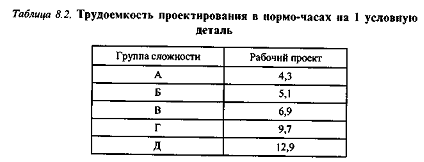

- •Глава 8. Организация подготовки производства к выпуску новой продукции 190

подбираемые операции должны выполняться на станках, которые расположены недалеко друг от друга;

устанавливается величина периода оборота, или периода обслуживания, линии.

Под периодом оборота линии понимается промежуток времени, в течение которого достигается равенство выпуска по всем операциям, а каждый период обслуживания линии завершает полный цикл обслуживания закрепленного за ней оборудования.

Наиболее целесообразным на машиностроительных предприятиях является период оборота для крупных деталей 30 мин — 1 ч, для средних — 1-2, для мелких - 4-8 ч;

определяется порядок работы оборудования и очередность его обслуживания рабочими. При этом в целях минимизации межоперационных заделов при определении порядка работы оборудования и очередности их обслуживания необходимо стремиться к:

параллельной (одновременной) работе оборудования на смежных операциях;

доведению до минимума таких сочетаний смежных операций, которые требуют создания оборотных заделов к началу (концу) периода.

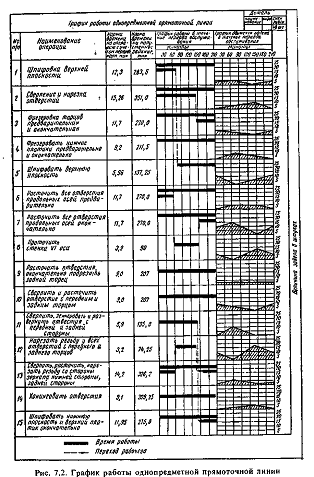

При построении регламента работы прямоточных линий следует ориентироваться на удобное расположение станков для многостаночного обслуживания, на рациональные маршруты и частоту переходов рабочих от станка к станку;

рассчитываются межоперационные оборотные заделы. Во-первых, по всем парам смежных операций (в автоматических линиях по парам смежных автоматизированных блоков) рассматриваются межоперационные заделы. В каждой паре смежных операций период работы оборудования расчленяется на фазы. В фазу входит отрезок времени, в котором никаких изменений в выполнении смежных операций нет. Любое изменение в работе (рабочий переходит на другую операцию; дополнительное подключение в работу рабочего или единицы оборудования; остановка станка) свидетельствует о начале новой фазы. По продолжительности фазы могут быть различными.

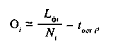

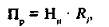

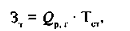

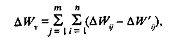

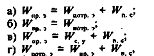

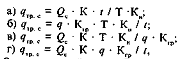

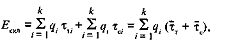

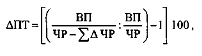

Далее производится расчет изменений межоперационного задела по фазам:

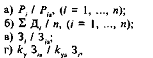

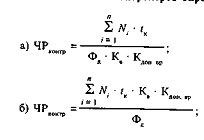

где Z — изменение межоперационного задела между двумя смежными операциями m - 1 и m за время фазы t ; t— продолжительность фазы, мин; tm_,, t — штучное время на смежных т - 1 и т операциях, мин; пт-1» "„, — количество параллельно работающего оборудования.

Если изменение межоперационного задела между двумя смежными операциями т - 1 и т положительно, то на данной фазе происходит возрастание задела и эпюра задела будет во времени повышаться.

Отрицательное значение Zф свидетельствует о снижении межоперационного задела за время рассматриваемой фазы.

Данные расчета переносятся в принятом масштабе на график. Изменение заделов каждой последующей фазы должно быть продолжением графика предшествующей фазы.

Равноценное значение межоперационного задела на начало и конец периода свидетельствует о правильности расчета и построения графика движения заделов. График работы прямоточной линии представлен на рис. 7.2. Расчет технологического, страхового, транспортного и межлинейных заделов для прямоточной линии аналогичен их расчету для непрерывно-поточной линии.

Расчеты календарно-плановых нормативов в серийном производстве. Основным календарно-плановым нормативом в серийном производстве является нормативный размер партии предметов труда (деталей, заготовок). Все последующие нормативы являются производными от величины партии деталей.

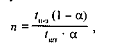

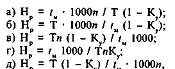

Для расчета нормативного размера партии предметов труда требуется их группировка в зависимости от трудоемкости обработки, материалоемкости, габаритных размеров, затрат времени на наладку. Эти признаки определяют выбор метода расчета партии деталей, которые можно подразделить на две группы. К первой группе относится метод установления партии исходя из временных параметров. Определяющим здесь является соотношение подготовительно-заключительного времени и времени обработки партии деталей на рабочем месте. Расчет может вестись по формуле

где n — минимальная величина партии предметов труда, шт.; t — норма подготовительно-заключительного времени, приходящегося на партию, мин, tшг — норма штучного времени с учетом выполнения норм, мин; а — коэффициент допустимых потерь на переналадку оборудования.

Коэффициент допустимых потерь на переналадку колеблется от 0,03 до 0,10 в зависимости от числа операций, закрепленных за рабочим местом, и вида оборудования.

Если на производственном участке применяется оборудование, требующее значительного времени на наладку (агрегатные станки, автоматы и полуавтоматы), то в качестве отправного критерия при установлении нормативной величины партии следует принимать такое соотношение между подготовительно-заключительным временем и вре-

менем обработки партии деталей на ведущих операциях технологического процесса, которое соответствует допустимому проценту потерь на наладку. Ведущей операцией, по которой должен проводиться расчет минимального размера партии, следует считать операцию с наибольшим отношением подготовительно-заключительного времени к штучному.

Если на производственном участке применяется оборудование, не требующее значительного времени на наладку, то отправным критерием при установлении нормативной величины партии должна служить непрерывность выполнения каждой операции по меньшей мере в течение смены. В этом случае размер партии определяется по наиболее производительной операции, характерной для данного технологического процесса, и должен быть как минимум равен сменной либо при высокой производительности соответствующего оборудования — полусменной выработке деталей. При этом следует дополнительно определять продолжительность обработки партии по наиболее трудоемким операциям, чтобы избегать чрезмерного увеличения длительности производственного цикла.

Последующая корректировка минимального размера партии должна привести ее в соответствие с потребностью в деталях для выполнения плана производства. Для обеспечения периодического изготовления деталей необходимо, чтобы установленный размер партии укладывался в объем задания целое число раз или был кратен этой величине.

Данный метод используется при расчете размера партии деталей типа нормалей, изготовляемых на оборудовании со сложной наладкой и большим подготовительно-заключительным временем.

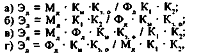

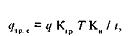

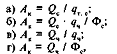

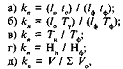

Для трудоемких деталей с высокой стоимостью исходных материалов предъявляются более высокие требования к расчету партии с точки зрения учета затрат, связанных с запуском партии в обработку, полезного использования оборудования, затрат по хранению задела, производительности труда рабочих, потерь от связывания средств в незавершенном производстве, стойкости инструмента. В этом случае используется вторая группа методов расчета по формуле

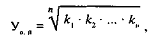

![]()

где 3s — затраты на запуск одной партии деталей (на наладку и другие работы по подготовке к запуску), р.; N — размер годового объема выпуска для данных деталей, шт.; С, — полная себестоимость одной детали, р.; К.( — нормативный коэффициент, учитывающий затраты на хранение заделов (доля от их стоимостной оценки составляет в среднем 0,2). Полученный размер партии корректируется с учетом производственных условий, наличия площадей для хранения задела и лимита незавершенного производства.

Величина размера партии влияет на целый ряд технико-экономических показателей. Так, увеличение размера партии способствует лучшему использованию оборудования и повышению производительности труда рабочих за счет как сокращения подготовительно-заключительного времени в среднем на одну деталь, так и ускорения обработки, благодаря более длительному непрерывному повторению одних и тех же предметов труда. В то же время увеличение партии создает дополнительную потребность в производственных и складских площадях, увеличивает длительность производственного цикла, замедляет оборачиваемость оборотных средств в незавершенном производстве.

Для тех случаев, когда потребность в деталях достаточно равномерна, их изготовление должно носить четко периодический характер. В этих условиях устанавливается периодичность запуска партии в производство по формуле

где h. — периодичность запуска партии предметов труда j-го наименования, дн.; п. — величина партии предметов труда j-то наименования, шт.; N — среднедневная потребность в предметах труда j-то наименования, шт. Для упрощения оперативного планирования и регулирования хода производства, а также для создания условий ритмичной работы на каждом производственном участке целесообразно унифицировать полученные значения периодичности запуска и изготовления разных деталей: свести их к двум-трем вариантам или же принять единую периодичность для всех деталей, обрабатываемых на данном участке. На практике используются следующие значения унифицированной периода Личности: 6М, ЗМ, М, М/2, М/4, М/8, где М — размер месячного задания по деталям данного наименования. серийном производстве рассчитываются цикловые, складские t межцеховые и сквозные заделы опережения.

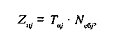

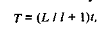

Цикловые заделы включают партии узлов, деталей, заготовок, запущенные в производство, но еще не законченные обработкой на той или иной технологической стадии. При их расчете определяется количество партии одноименных деталей (узлов, заготовок), которые должны находиться в процессе обработки в каждый данный момент времени, по формуле

Z — цикловой задел по предметам труда j-го наименования, шт.; Т — длительность производственного цикла изготовления или сборки партии деталей j- го наименования, дн.; N. — среднесуточная потребность сборки в деталях у'-го наименования, шт.

Расчет циклового задела может основываться на ранее установленных нормативных величинах периодичности изготовления партий соответствующих деталей h и длительности производственного цикла их обработки.

Нормативные цикловые заделы на любую дату можно определить непосредственно из календарных графиков работы производственных участков.

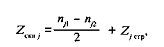

Складские заделы устанавливаются для необходимости резерва на случай возможного опоздания изготовления очередной партии. При равномерном расходовании деталей для питания дальнейших технологических стадий производства складской задел Z рассчитывается по формуле

где Z . — складской задел по предметам труда 7-го наименования, шт.; nj1, nj2 — величина партии предметов труда j-го наименования цеха-поставщика и цеха-потребителя соответственно, шт.; Zстр — страховой задел предметов труда j-го наименования.

Складские заделы могут устанавливаться методом статистического моделирования на основе данных фактических отклонений в сроках изготовления предметов труда в условиях данного производственного участка.

Нормативная величина переходящих цикловых и складских заделов на 1-е число месяца может быть точно исчислена на основе конкретного графика, определяющего календарные сроки запуска и выпуска партий деталей по отдельным участкам (цехам).

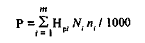

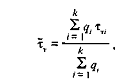

Нормативная величина незавершенного производства включает цикловой и складской заделы. В стоимостном выражении она определяется по формуле

где ZM , — незавершенное производство по предмету труда j-го наименования, р.; С — себестоимость предмета труда j-го наименования, р.; К,s — коэффициент, учитывающий скорость нарастания затрат при изготовлении предметов труда >го наименования (в укрупненных расчетах Кн f = 0,,5).

Расчеты календарио-плановых нормативов в единичном производстве. Основным календарно-плановым нормативом в единичном производстве является длительность производственного цикла изготовления заказа. Расчет его проводят в порядке, обратном ходу технологического процесса, от заключительной выпускающей фазы до запуска материалов в обработку в заготовительных цехах предприятия.

Сначала разрабатывается календарный график монтажной (общий) и узловой сборки изделия, который называется циклограммой сборки.

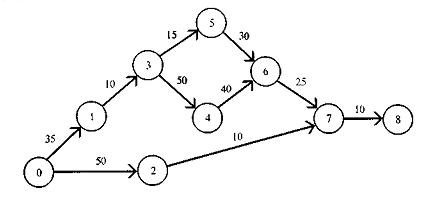

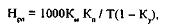

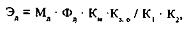

Наиболее эффективно построение циклограммы сборки при помощи сетевых методов планирования. Создается сетевая модель сборочного процесса, показывающая последовательность выполнения отдельных работ монтажа изделия, порядок вхождения узлов и подузлов, возможность параллельного выполнения работ. После этого устанавливается продолжительность выполнения отдельных работ на основе нормативной трудоемкости отдельных операций сборочного процесса по формуле

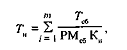

где Ти — длительность выполнения работы, ч; Г сб — нормативная трудоемкость сборочной операции, ч; РМс6 — число рабочих, занятых на данной сборочной операции, чел.; К ( — плановый коэффициент выполнения норм выработки; i= 1, ..., m — количество операций.

Далее рассчитываются параметры сетевой модели и определяется критический путь, т. е. длительность производственного цикла выполнения сборочного процесса изделия. От даты выпуска изделия параметры сетевого графика привязывают к календарю и устанавливают сроки выполнения отдельных работ. Расчеты производятся с помощью ЭВМ.

После определения длительности производственного цикла выполнения сборочного процесса рассчитывается длительность цикла механической обработки деталей с целью установления начальных сроков запуска деталей в механическую обработку и обеспечение своевременного их изготовления и подачи на сборку в соответствии с циклограммой сборочных работ.

Цикл изготовления деталей в единичном производстве устанавливается по ведущим деталям каждого изделия или каждого узла комплекта. Ведущие детали — это детали, отличающиеся наибольшей трудоемкостью и многооперационностью обработки. Они определяются по каждому из обрабатывающих цехов, комплектующих сборку данного изделия. Расчет длительности производственного цикла изготовления партии ведущих деталей производится по формуле, применяемой при последовательном виде движения предметов труда (см. гл. 4).

Изготовление остальных деталей соответствующего заказа (узла) выполняется параллельно в календарном отношении с обработкой ведущей детали.

С работой механических цехов переплетаются работы термических и гальванических цехов, в которых длительность пребывания деталей устанавливается укрупиенно для каждого захода деталей в эти цехи с учетом технологических операций и обрабатываемого материала по данным наблюдений и замеров фактического времени.

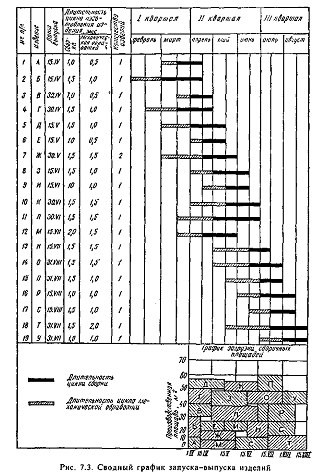

Цикл обработки деталей служит основой для определения сроков производства заготовок и установления общей продолжительности цикла изготовления по данному заказу в целом. С этой цепью составляется цикловой график выполнения заказа, который является важнейшим документом межцехового оперативного планирования в единичном и мелкосерийном производстве. При составлении циклового графика учитываются межцеховые перерывы и устанавливаются календарные опережения отдельных частичных процессов изготовления изделий по отношению к сроку их выпуска. Затем строится сводный график запуска-выпуска всех изделий, предусмотренных производственной программой на очередной плановый период (рис. 7.3). Отправными точками при его построении являются намеченные сроки выпуска изделий по плану. При этом загрузка производственных площадей и оборудования работами рассчитывается с учетом выполнения различных заказов, проходящих в один и тот же календарный период через соответствующие стадии производства. Сводный график выполнения заказов должен обеспечивать полную увязку в работе технических и производственных подразделений предприятия.

7.4. ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ В МАССОВОМ ПРОИЗВОДСТВЕ

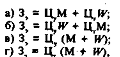

На начальной стадии оперативно-производственного планирования производится календарное распределение годовой (квартальной) программы выпуска по месяцам. В условиях массового (крупносерийного) производства порядок календарного распределения следующий:

устанавливается характер распределения выпуска отдельных изделий на протяжении планируемого года. При этом возможны следующие варианты:

а) равномерный выпуск изделий на протяжении года, пропорциональный числу рабочих дней по месяцам (используется при стабильной потребности в данных изделиях);

б) равномерно нарастающий (или убывающий) выпуск, пропорциональный числу рабочих дней (применяется при растущей (или снижающейся) потребности в данных изделиях);

в) нарастающий выпуск по параболе при освоении новых изделий;

учитываются сроки выпуска изделий разных модификаций, изготовляемых в массовом порядке, оговоренные договорами с потребителями;

производится распределение изделий исходя из конкретных условий производства, договорных обязательств и определяется темп выпуска изделий;

проводятся проверочные расчеты загрузки оборудования и осуществляется корректировка расчетов.

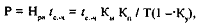

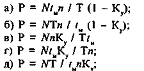

В массовом производстве наибольшее распространение получила система оперативного планирования производства по ритму выпуска. С помощью этой системы обеспечивается слаженный ход работы всех звеньев производства путем выравнивания их производительности к такту (ритму) выпуска готовой продукции. При планировании по ритму выпуска основной планово-учетной единицей является деталь, а для механосборочных и сборочных цехов — агрегат или готовая машина (изделия). Одновременно эти цехи получают и подетальные расшифровки производственных заданий, где определяется количество деталей каждого наименования, которое должно быть получено и изготовлено цехом для обеспечения планируемого выпуска агрегатов или изделий. Объем задания цехам по каждой детали определяется в штуках. Для расчета используется цепной метод или метод цеховых спецификаций. При цепном методе расчет ведется обратно ходу технологического процесса, последовательно от сборочных (выпускающих) к обрабатывающим, а затем к заготовительным цехам, т. е. в соответствии с планом сбыта (реализации) продукции сначала устанавливается задание выпуска готовой продукции сборочным цехам. Далее определяется количество деталей, узлов и агрегатов, которое должно быть подано в сборочный цех, затем в механический и т. д. Программное задание по выпуску деталей и узлов каждого наименования рассчитывается по каждому цеху так, чтобы оно обеспечивало потребность в этой детали (узле) в последующем по ходу технологического процесса для запуска ее в обработку. Учитываются также поставки на сторону и необходимое пополнение межцехового задела. Расчет ведется по формуле

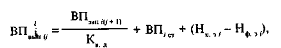

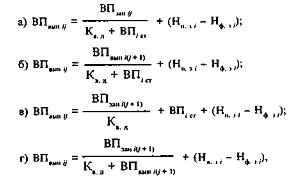

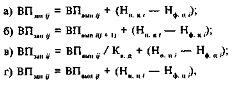

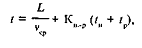

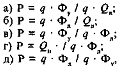

где ВПвы1|(, — объем выпуска i-го наименования детали, узла (продукции) в натуральном выражении в j-м цехе; ВГ1зав(j+1)— объем выпуска /-го вида детали, узла продукции, предназначенный к запуску в производство в последующем по ходу технологического процесса (j+1)-м цехе; i= 1,..., т — виды продукции; Кя ц — коэффициент выхода деталей i-го вида в j-м цехе; ВП/сг — объем выпуска деталей i-го вида на сторону в j-м цехе; Нл з. —- нормативный уровень межцехового задела по i-й детали между цехами j и j + 1 на начало планового периода; Нф w — фактический уровень межцехового задела между цехами j и j+1

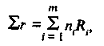

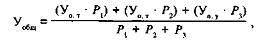

Программа по запуску каждой детали ВПзаи у определяется исходя из потребности выпуска и необходимого пополнения внутрицехового задела до нормы:

![]()

где Нн uj — нормативный уровень циклового задела по данной детали в j-м цехе на начало планового периода; Нф uJ — фактический уровень циклового задела по данной детали в j-м цехе.

Производственные задания по цехам методом цеховых спецификаций составляются одновременно по всей совокупности цехов на основе цеховых спецификаций применяемости деталей, в которых показано, какое количество деталей по каждому наименованию идет на тот или иной узел машины. Имея программу выпуска машин и узлов и цеховые спецификации, подсчитывают потребность в каждом виде узлов и деталей по цехам и предприятию в целом. При этом планы цехов корректируются с учетом восполнения заделов до нормативной величины. Разработка планов по цехам сопровождается расчетами загрузки и пропускной способности оборудования.

На предприятиях массового производства разработка цеховых но- менклатурно-календарных планов осуществляется на ЭВМ. Номенклатурно-календарные планы включают: шифр или индекс детали и количество деталей на машину для различных модификаций;

шифр цеха-потребителя, которому сдается изготовленная деталь; шифр поставщика заготовки или полуфабриката;

количество деталей на выпуск машин, запасных частей, на сторону;

нормативная и фактическая величина межцехового задела по деталям;

общее количество к сдаче.

При этом каждому цеху устанавливаются три плана:

получения, составляется в разрезе цехов-поставщиков;

изготовления, составляется по участкам цеха-изготовителя;

сдачи, составляется в разрезе цехов-потребителей.

К месячным планам дополнительно выдаются коррективы в результате дополнительных заданий, временного отставания от плана или снижения спроса. Устанавливаются сменнно-суточные графики сдачи основной продукции.

В массовом производстве основным звеном планирования, регулирования и учета выпуска продукции является поточная и автоматическая линии, работа которых регламентируется установленным тактом. Кроме такта устанавливаются темп работы линии и каждого рабочего места, периодичность подачи заготовок на первую операцию, виды заделов на линии, порядок их расходования и восполнения.

При планировании работы поточных и автоматических линий плановики цеха в случае необходимости вносят коррективы в темпы изготовления и сдачи деталей, а также в графики работы линий. Если фактическое положение значительно отклоняется от запланированного, то составляются временные графики, которые могут менять расстановку рабочих по операциям, маршрут и чередование многостаночной работы, сроки восполнения заделов.

7.5. ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ В СЕРИЙНОМ ПРОИЗВОДСТВЕ

Календарное распределение выпуска в серийном производстве проходит ряд этапов.

Распределяются по месяцам те изделия, выпуск которых запланирован на протяжении всего года. При этом выбирается вариант распределения, рассмотренный при массовом производстве.

Определяется полезный фонд времени оборудования и площадей, необходимый на обработку и сборку данной номенклатуры изделий.

Определяется остаточная часть фонда времени для изготовления других изделий, предусмотренных программой выпуска. Эти изделия распределяются в календарном отношении в соответствии со сроками, указанными договорными обязательствами.

Все изделия, срок выпуска которых лежит в близких интервалах времени, разбиваются на несколько комбинаций или наборов, более или менее равномерно загружающих оборудование, с таким расчетом, чтобы максимально сократить количество различных номенклатурных позиций, закрепляемых в отдельные месяцы.

Каждый набор изделий закрепляется за определенным отрезком планового периода. Причем желательно периодическое повторение одинаковых сочетаний изделий на протяжении года, что создает благоприятные предпосылки для ритмичной работы. Последовательный запуск наборов изделий должен исчерпать номенклатуру и объем выпуска по годовой программе.

Проводятся проверочные расчеты загрузки оборудования при различных комбинациях операций.

В серийном производстве применяются следующие системы оперативно-производственного планирования (ОПП):

планирования по цикловым комплектам;

планирования по заделам;

непрерывного ОПП по опыту Новочеркасского электровозостроительного завода;

планирования по комплектовочным номерам или машинокомплектам и др.

Основной планово-учетной единицей для обрабатывающих цехов являются цикловой (групповой) комплект деталей и заготовок, условный комплект или сутко-комплект деталей и заготовок; для выпускающих цехов (сборочных) — во всех случаях изделия или партия изделий.

Для межцехового планирования по цикловым комплектам исходными документами являются номенклатурно-календарный план производства изделий на год и массив информации о составе циклового комплекта, в котором перечисляются все входящие в него детали и приводятся календарно-плановые нормативы для каждой детали и всего комплекта в целом. Плановые сроки запуска — выпуска цикловых комплектов по каждому цеху устанавливаются на основе заданных сроков выпуска готовых изделий по плану, установленной очередности подачи комплектов на сборку и нормативной длительности производственных циклов. Эти сроки лежат в основе составления производственных программ цехам.

В производственной программе перечисляются все изделия и цикловые комплекты, подлежащие изготовлению в данном цехе в планируемом квартале. По каждому из них устанавливаются количество и сроки выпуска по месяцам.

Планы работы участков при этой системе представляют собой календарные планы запуска-выпуска партий деталей, закрепленных за данным участком и входящих в групповые комплекты, предусмотренные месячным планом.

Система планирования по цикловым комплектам способствует ритмичному ходу производства и значительно сокращает время пролежива- ния деталей. Ее целесообразно применять в условиях устойчивого серийного производства при значительных циклах сборки партий изделий.

Самая распространенная вследствие своей гибкости система — это система планирования по заделам. При данной системе заранее определяется расчетный уровень задела по деталям, полуфабрикатам и узлам для каждого цеха. Задача заключается в поддержании заделов на этом расчетном уровне. Эта система имеет ряд модификаций, к которым относятся «система Р-Г» и система оперативно-производственного планирования. В основе «системы Р-Г» лежит определение показателя обеспеченности Р-Г, где Р — разряд обеспеченности, показывающий, на сколько дней цех (участок) обеспечен деталями (полуфабрикатами), а Г — группа опережения, показывающая время опережения начала изготовления данного полуфабриката по сравнению со временем выпуска готовой продукции. Разность между разрядом обеспеченности и группой опережения показывает, насколько обеспеченность выше (ниже) нормальной потребности.

Объем задания по каждой детали определяется в днях (пятидневках) комплектного обеспечения вьгауска конечной продукции предприятия.

Новочеркасская система ОПП включает разработку следующих этапов:

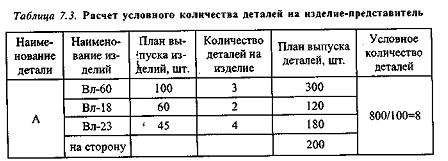

устанавливается ведущее изделие — условный представитель, т. е. изделие, которое преобладает в производственной программе и постоянно изготавливается на протяжении всех месяцев планируемого периода примерно в одинаковых количествах. Все остальные изделия как бы условно комплектуют это ведущее изделие. На этой основе производится расчет условного комплекта деталей на изделие- представитель.

Пример расчета условного количества деталей А на изделие-представитель электровоз ВЛ-60 приведен в табл. 7.3;

производится расчет необходимых опережений по каждой детали по всем технологическим переделам и на этой основе определяется размер заделов, который должен быть обязательным и неснижаемым, поэтому он как бы «снимается» с учета. Это дает возможность установить единый календарный график-задание в условных машино-комп- лектах для всех цехов, не дифференцируя задание согласно календарным опережениям. Таким образом, все цехи работают над закрытием единого номера комплекта;

3) для того чтобы ежедневно иметь информацию о выполнении каждым цехом плана по комплектации выпуска изделий, используются картотека и график пропорциональности.

Картотека пропорциональности представляет собой стеллаж, разделенный по горизонтали на ячейки в соответствии с количеством дней в месяце. Над каждой ячейкой стеллажа указаны календарная дата и номер изделия, подлежащий выпуску в этот день по графику. В ячейки раскладываются карточки, заведенные на каждую деталь, и комплектующие данное изделие под соответствующим номером. В них указаны номер детали, наименование, количество, которое необходимо на один комплект, наиболее рациональная величина партии и др. Карточки помещают в те секции, которые соответствуют номеру изделия, укомплектованного данными деталями. Если производство комплекта началось, карточки изымаются из картотеки и выдаются в производство. На картотеке остается лишь обобщающая карточка данного комплекта, которая после его изготовления отправляется для учета в бухгалтерию. Таким образом, все карточки, находящиеся в ячейках влево от сегодняшнего дня, относятся к отстающим деталям. Причем, если в них остались карточки со всей документацией, значит работа над этими комплектами даже не начата. Если же остались в ячейках только обобщающие карточки, то производство комплектов начато, но не завершено. Комплекты готовы, и работа выполняется в пределах графика, если ячейки прошлых дней пустые. Для характеристики отставания применяется показатель сутко-позиции, определяемый умножением по каждой отстающей детали на количество суток отставания и суммированием затем по всем деталям.

В целях обобщенной характеристики комплектности работы всех цехов создается график пропорциональности, который составляется на основании данных картотеки пропорциональности. Он прост и нагляден. Стрелка на графике устанавливается для каждого цеха против дня и номера изделия, полностью укомплектованного продукцией, обеспечивающей выпуск конечных изделий. Отставание от графика оценивается в «наименованиях — днях», которым соответствует отставание одной детали на один день.

Для эффективного применения Новочеркасской системы ОПП необходима достаточно устойчивая номенклатура продукции в значительных количествах. Это дает возможность не корректировать часто расчет условного комплекта и обеспечить ритмичное производство. Ее недостаток — значительный неснижаемый уровень задела по каждой детали по каждому технологическому переделу.

Система оперативно-производствениого планирования по комплектовочным номерам предусматривает группировку деталей (полуфабрикатов) в зависимости от конкретного их включения в изготовляемую продукцию. При этом определяются календарные опережения продвижения комплекта по различным стадиям производства исходя из продолжительности изготовления той детали (полуфабриката), длительность цикла производства которой наибольшая.

Применение данной системы наиболее эффективно в условиях крупносерийного производства продукции ограниченного ассортимента.

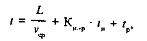

В серийном производстве в зависимости от обеспеченности сборки деталями рассчитывается показатель очередности по каждому наименованию детали O по формуле

где L — фактическое наличие деталей в заделе; Nl — суточная потребность в деталях; — остаточный цикл партии деталей.

Организация внутрицехового оперативного планирования зависит от особенностей серийного производства (регулярности повторения партий, степени устойчивости условий работы и др.).

В цехах крупносерийного производства производственные задания доводятся в виде пооперационных планов-графиков, регламентирующих размер партии, очередность их запуска и сроки прохождения по операциям технологического процесса. Эти графики лежат в основе составления календарных планов-графиков для каждого рабочего места. Доведение заданий до рабочих мест может быть оформлено в виде выписки из таких графиков. Для повышения качества работы и сокращения ее трудоемкости разработка подетально-пооперационных планов-графиков и заданий для отдельных рабочих мест автоматизируется и выполняется на ЭВМ.

Планово-диспетчерское бюро цеха совместно с мастерами разрабатывает по участкам сменно-суточные задания на все смены следующих суток. В это задание включаются прежде всего работа, не выполненная за прошлые периоды, срочные работы и работы согласно графику производства. В сменно-суточные задания должны включаться только те работы, которые полностью обеспечены материалом, заготовками, инструментом, документацией и т. д. Разработанные сменно- суточные задания по участкам мастер доводит до рабочих мест. В условиях крупносерийного производства сменные задания составляются преимущественно в виде сменного задания-рапорта, причем должен строго соблюдаться регламент изготовления деталей, предусмотренный пооперационными стандарт-планами.

Одновременно с выдачей задания цехам, участкам выполняются проверочные расчеты загрузки оборудования и площадей, так называемые объемные расчеты по ведущим производственным участкам или по «узким местам», пропускная способность которых лимитирует требуемый объем выпуска.

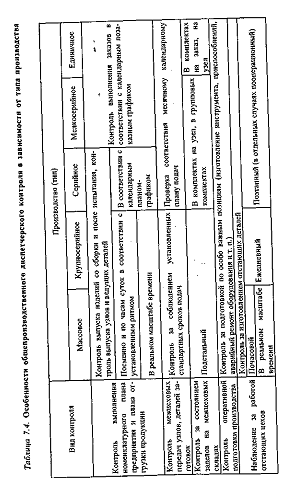

Объемные расчеты ведутся по формулам

где Т— объем работ (в часах); Q. — объем работ по позиции i; i - 1,..., m

количество позиций в номенклатурном задании; / — норма времени на операцию (позицию); h — пропускная способность оборудования (участка), ч; л — количество оборудования данного типоразмера; Фа

действительный фонд времени работы оборудования, ч; Kio — коэффициент загрузки оборудования; — пропускная способность сборочного участка, м2; П — размер производственной площади, м2.

7.6. ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ В ЕДИНИЧНОМ ПРОИЗВОДСТВЕ

Календарное распределение в единичном и мелкосерийном производстве включает:

распределение изделий согласно срокам, предусмотренным договорами;

подбор изделий, имеющих конструктивно-технологическую общность, для параллельного изготовления с таким расчетом, чтобы можно было организовать партионную обработку общих деталей. Выпуск таких изделий закрепляется за определенным месяцем в рамках сроков договора;

анализ загрузки оборудования для изготовления изделий, имеющих конструктивно-технологическую общность, и подбор изделий для параллельного выпуска, дополняющих их, с таким расчетом, чтобы наиболее полно загрузить оборудование и площади;

максимальную концентрацию выпуска определенного вида изделий в течение ограниченного интервала времени, что сокращает номенклатуру одновременно изготовляемых изделий;

проверку расчетов загрузки оборудования и площадей при различных комбинациях сочетаний изделий на выпуск по отдельным месяцам и корректировку намеченного распределения;

проверку полученного календарного распределения с точки зрения равномерности выпуска;

корректировку расчетов и получение наиболее эффективного варианта календарного плана.

Для единичного производства характерно применение двух систем оперативно-производственного планирования — позаказной и комплектно-узловой. Планирование производства унифицированных и нормализованных деталей осуществляется по так называемой системе планирования «на склад». Целесообразность применения той или иной системы планирования (позаказной и комплектно-узловой) определяется длительностью производственного цикла сборки изделия или заказа. При сравнительно непродолжительном цикле сборки, не превышающем примерно один месяц, применяется позаказная система планирования, сущность которой заключается в том, что все необходимые детали для узловой и монтажной сборки изделия подаются заблаговременно и комплектуются перед началом сборочных работ. Согласование отдельных звеньев производственного процесса изготовления деталей при данной системе планирования осуществляется путем организации своевременной подготовки и запуска изделий в обработку на основе циклового графика выполнения заказа применительно к заданному сроку выпуска. Планово-учетной единицей работы сборочных цехов является заказ на изготовление одного или нескольких изделий для обрабатывающих и заготовительных цехов — комплект деталей или заготовок на заказ. Оперативные производственные задания цехам устанавливаются на основе сводного объемно-календарного годового графика и годовой программы выпуска изделий, распределенной по плановым периодам. Основным периодом, на который разрабатывается задание, является двухмесячный период. Это способствует непрерывности производственного планирования. Номенклатура заказов и объем работы по второму месяцу подвергаются необходимым уточнениям перед его началом и в таком виде входят в состав очередного двухмесячного задания. Состав заказов, включаемых в оперативную производственную программу, определяется:

обусловленными сроками исполнения заказов по договорам;

установленным порядком прохождения заказов по цехам;

запланированными опережениями по цикловым графикам;

степенью фактической подготовленности заказа к запуску в плановом месяце в производство в данном цехе, в частности состоянием заделов по заказам, переходящим от предыдущего месяца. Таким образом, в оперативном задании содержится полный перечень заказов, подлежащих завершению в текущем месяце (план выпуска), и перечень заказов, подлежащих запуску в производство (план запуска). Помимо перечня заказов, цеховой номенклатурно-календарный план содержит данные о трудоемкости работ по каждому заказу, планируемому на месяц.

Вместе с перечнем заказов, планируемых к запуску и выпуску, цехам выдаются: комплект нормативно-плановых документов в виде производственных спецификаций по каждому заказу, а также по отдельным производственным подразделениям цеха, комплект маршруты о-техноло- гических карт и другой первичной документации. При сборке сложных, многодетальных изделий с большой степенью расчлененности и длительным производственным циклом сборочных операций целесообразно применять комплектно-узловую систему планирования. Согласование отдельных звеньев производственного процесса изготовления изделий при данной системе планирования достигается путем организации своевременной подготовки и запуска узловых комплектов изделия в обработку на основе циклового плана выполнения заказа применительно к заданному сроку выпуска. Планово-учетной единицей в данных условиях является не заказ, а узловой комплект деталей, или технологический узел, включающий все детали, необходимые для сборки конструктивных узлов на том или ином этапе (очереди) технологического процесса сборки изделия. Узловые комплекты, на которые делятся изделия, подаются на сборку в дифференцированные сроки, определяемые на основе сетевого или циклового графика сборки изделий, расчлененного на несколько технологически последовательных этапов (очередей). Все обрабатывающие цехи должны сдавать узловые комплекты изделий, необходимые для каждой очереди сборки, к одному сроку — к ее началу. Этот срок устанавливается календарным опережением начала данной очереди сборки по отношению к сроку выпуска готовых изделий.

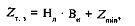

Для унифицированных узлов и деталей применяется система планирования «на склад». Регулирование запуска происходит из состояния складского задела с таким расчетом, чтобы обеспечить своевременное восполнение задела для бесперебойного питания сборки меняющейся номенклатуры изделий. Система предусматривает сохранение задела по каждой детали в конкретном пределе между точками максимума и минимума. Максимальный задел соответствует минимальному плюс размер партии выпуска деталей. Минимальный является страховым или гарантийным заделом. Нарушение границ свидетельствует об отклонениях параметров движения процессов от запланированных. Таким образом, заделы являются показателями состояния производственного потока и обеспечивают возможность поддержания нормального режима работы на последующих звеньях производства.

Система «на склад» применяется на практике в нескольких модификациях. Основные из них:

система с фиксированным размером партии запуска. Она предусматривает восполнение заделов на одну и ту же фиксированную величину, равную размеру партии, но запуск осуществляется через интервалы времени, определяемые моментом, когда заделы достигают «точки заказа»;

система с фиксированной периодичностью запуска, но при варьирующих размерах запуска, определяемых как разность между максимальной величиной оборотного задела и фактическим наличием деталей в оборотном заделе на складе.

Первая модификация требует непрерывного текущего учета и контроля за движением заделов на складе, для второй достаточен периодический контроль и выявление остатков.

Более целесообразной представляется первая модификация по следующим соображениям:

постоянный контроль за «пульсацией» задела позволяет судить о том, насколько выдерживаются границы эффективного протекания производственного процесса;

запуск партиями обоснованного размера связан с определенным экономическим эффектом, которым нельзя пренебрегать;

в первой модификаци страховой задел меньше, чем во второй.

При составлении квартальных и месячных номенклатурно-кален-

дарных планов, как и в серийном производстве, производятся расчеты загрузки и пропускной способности оборудования.

Разработка месячных планов производственных заданий участкам начинается с детализации цеховой программы, в которой задание выражается числом комплектов деталей на заказ или узел. Детализация производится на основании конструкторско-технологических спецификаций на изделие.

Основными вопросами оперативно-календарного планирования на

участке являются: определение сроков запуска деталей в производство, которые необходимы для осуществления своевременной технической подготовки производства; проверка обеспеченности цеха заготовками и полуфабрикатами и соответствующая корректировка сроков подачи заготовок, полуфабрикатов па планам выпуска цехов-поставщиков; проверка правильности выданных цеху лимитов на материалы и своевременной достатки материалов в цех. Исходными данными для определения запуска служат заданные сроки сдачи комплектов деталей на заказ или узел, предусмотренный цеховым заданием, а также нормативные данные о длительности производственного цикла соответствующих деталей.'

В единичном производстве большое значение имеет сменно-суточное планирование. Сменно-суточные задания разрабатываются как для участков или смен в целом, так и для отдельных рабочих мест. В них уточняются задания на данную смену или сутки по номенклатуре, количеству, срокам, рабочим местам. Основная задача разработки сменно-суточных планов на производственных участках состоит в том, чтобы обеспечить своевременный запуск в обработку и продвижение деталей по рабочим местам в течение предстоящих суток в соответствии с производственным заданием на месяц.

При составлении сменных заданий на очередные сутки прежде всего проверяется выполнение плана за предыдущие сутки (смену) и фактическое состояние работ по сравнению с предусмотренным по графику. При этом учитываются такие обстоятельства, как вывод того или иного станка в ремонт, отсутствие того или иного рабочего по болезни или вследствие отпуска и т. п.

Действенность сменно-суточных планов должна быть обеспечена полной и своевременной оперативной подготовкой производства. В сменно-суточное задание включаются только те работы, которые полностью подготовлены к их выполнению в течение предстоящего дня (смены). Проверка подготовленности работ имеет особо важное значение при планировании запуска деталей в производство. В работе по оперативной подготовке производства принимают участие все вспомогательные хозяйства цехи: материальные и инструментальные кладовые, транспортные и ремонтные бригады и др.

7.6. ОПЕРАТИВНОЕ РЕГУЛИРОВАНИЕ ПРОИЗВОДСТВА И ЕГО ОРГАНИЗАЦИЯ

В процессе выполнения плана должны постоянно осуществляться оперативный учет, контроль и текущее оперативное руководство ходом производства. Оперативный учет необходим для координации и регулирования работы производственных подразделений, для предотвращения и устранения возможных отклонений от графиков.

Метод непрерывного наблюдения, контроля и регулирования производственного процесса, основанный на календарных планах и использующий технические средства для сбора и анализа информации, получил название диспетчеризации.

Диспетчеризация является органической частью оперативного планирования производства, выполняет следующие функции:

а) непрерывный учет хода выполнения установленного графика производства и сменно-суточных заданий;

б) принятие оперативных мер по предупреждению и устранению отклонений от плана и сбоев в ходе производства;

в) выявление, анализ и устранение причин отклонений от установленных плановых заданий и календарных графиков производства;

г) координацию текущей работы взаимосвязанных звеньев производства в целях обеспечения ритмичного хода работы по установленному графику;

д) организационное руководство оперативной подготовкой всего необходимого для выполнения сменно-суточных заданий и календарных графиков производства.

Всю текущую работу по диспетчеризации выполняет персонал контрольно-диспетчерской службы (сменные дежурные диспетчеры и операторы), находящиеся в подчинении у главного диспетчера предприятия. Диспетчеры имеют оперативную связь с каждым рабочим местом.

В основе диспетчерской службы лежат принципы оперативности и профилактичносги. Оперативность предполагает постоянное и непрерывное получение информации и оперативное вмешательство в ход производства. Однако между моментом возникновения ситуации и поступлением информации всегда проходит определенное время (иногда значительное). Поэтому очень важно, чтобы контроль и регулирование осуществлялись в темпе производственного процесса. Диспетчеризация должна носить профилактический, предупредительный характер. Она должна заранее выявлять все сбои и помехи в ходе производства и принимать немедленные меры к их устранению. Профилактичность, т. е. предупреждение отрицательных последствий и принятие мер по предупреждению сбоев в производстве, имеет первостепенное значение, поэтому это основная задача диспетчерской службы.

Оперативный контроль. Действенность диспетчерского руководства обеспечивается при соблюдении:

четкой организации оперативного планирования производства;

своевременной и точной оперативной информации о фактическом выполнении планов-графиков изготовления и выпуска продукции и о всех неполадках, возникающих в текущей работе;

3) быстрого и четкого выполнения распоряжений диспетчерского руководства.

Важное условие диспетчерского руководства — ответственность и преемственность оперативного руководства производством.

Оперативный контроль за ходом производства включает:

контроль выполнения номенклатурного плана предприятия и плана отгрузки продукции;

контроль заделов на межцеховых складах, а также межцеховых передач заготовок, деталей, узлов;

контроль оперативной подготовки производства;

наблюдение за работой отстающих участков и цехов.

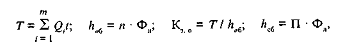

Особенности диспетчерского контроля в зависимости от типа производства приведены в табл. 7.4. Он отличается прежде всего составом объектов наблюдений.

В единичном производстве основным объектом диспетчерского контроля за ходом производства являются сроки выполнения важнейших работ по отдельным заказам. Диспетчерский контроль осуществляется в этих условиях применительно к разработанным цикловым планам-графикам выполнения заказов. Он предусматривает систематическую проверку своевременности запуска-выпуска заготовок, деталей и узлов по отдельным этапам их изготовления, а также своевременности комплектования деталей и узлов для окончательного монтажа и выпуска готовой машины в установленные планом сроки.

Важнейшим условием бесперебойного выполнения производственных заданий в этих условиях является своевременная и комплектная техническая подготовка, а также сопровождающая ее оперативная подготовка всего необходимого для выполнения заказа. Диспетчерское руководство производством должно осуществлять текущую увязку работы органов технической подготовки, участвующих в последовательных стадиях разработки заказов, а также руководить комплектованием технологического оснащения и необходимых материалов.

В условиях серийного производства главными объектами диспетчерского наблюдения и контроля являются установленные по плану сроки запуска-выпуска партий заготовок и деталей на всех участках производства, состояние складских заделов деталей и заготовок и степень комплектной обеспеченности сборочных единиц в соответствии с графиком. В зависимости от характера серийного производства диспетчерский контроль может осуществляться либо применительно к стандартным графикам межцеховых подач по отдельным цехам и планам- графикам работ производственных участков, либо применительно к установленным на очередной месяц срокам комплектования узлов, обработки деталей и производства заготовок. Так, при использовании системы планирования по заделам основными объектами диспетчерского контроля являются степень укомплектованности изделий, которая устанавливается на основании данных картотеки пропорциональности, и показатель отставания в сутко-позициях, определяемый из графика пропорциональности.

В условиях массового производства диспетчерское наблюдение и контроль осуществляются с помощью суточных и часовых графиков работы над соблюдением установленного такта и нормы заделов на всех стадиях производственного процесса.

Кроме специфических, такие объекты диспетчерского наблюдения и контроля, как наличие необходимых материалов, бесперебойная работа оборудования, выполнение внеплановых срочных заказов, свойственны любому типу производства.

Диспетчер должен обеспечивать систематическую проверку наличия в производственных цехах требуемых материалов и заготовок. При этом подача всего необходимого на производственные участки и к отдельным рабочим местам средствами внутрицехового транспорта должна осуществляться под наблюдением диспетчера и в ряде случаев по его прямому распоряжению.

Для этого диспетчерский персонал должен быть наделен достаточными полномочиями, дающими возможность осуществлять текущее распорядительство и маневрирование имеющимися на производстве резервами (страховые запасы материалов, заделы заготовок и деталей, резервное оборудование и т. п.) и применять другие средства, необходимые для устранения перебоев и регулирования хода производства.

Для обеспечения непрерывности и преемственности в оперативном руководстве производством должны быть организованы четкий порядок дежурств диспетчера, ответственная сдача и приемка смен. В зависимости от условий работы предприятий в практике организации диспетчерской службы применяется двоякий режим дежурств диспетчеров: круглосуточный и посменный.

Сдавая дежурство, диспетчер отчитывается о выполнении суточного (сменного) задания по выпуску готовых изделий, а также важнейших агрегатов, узлов и деталей, распоряжений главного диспетчера или начальника производства, о ликвидации отставания или «узких мест», возникших в его дежурство. Эти сведения оформляются рапортом (отчетом) сменного диспетчера.

Приступая к дежурству, диспетчер должен проверить состояние работы по выполнению графика производства и выпуска продукции, проверить обеспеченность выполнения суточного плана необходимыми материалами, ознакомиться с оперативным отчетом диспетчера предыдущей смены, обратить особое внимание на реализацию мер по ликвидации отставания от графика, устранению неполадок в ходе производства.

Важным элементом работы диспетчерского аппарата завода являются диспетчерские совещания, на которых разбираются несогласованные взаимные претензии цехов, решаются вопросы координации всех производственных звеньев и ликвидации неполадок и отклонений от графика. Эти совещания проводятся в строго установленные сроки, его участники не отвлекаются от своих рабочих мест, что достигается применением диспетчерских коммутаторов. Последние являются важным средством технического оснащения диспетчерской службы.

Дежурный диспетчер завода получает операционную информацию о ходе производства и его обеспеченности. Эта информация поступает как из информационно-вычислительного центра предприятия (ИВЦ), оборудованного электронно-вычислительными машинами, так и непосредственно от производственных участков и с рабочих мест, снабженных датчиками и сигнальными устройствами. На основании поступающих сведений диспетчер осуществляет оперативный контроль и регулирование хода производства.

В условиях применения ЭВМ функции оперативного планирования, учета и регулирования тесно переплетаются.

Техническое оснащение диспетчерской службы. Контроль и регулирование в реальном масштабе времени возможно лишь на основе применения современного технического оснащения диспетчерской службы.

В практике диспетчеризации на предприятиях применяются следующие виды технического оснащения: а) административно-производственная связь (специальная телефонная, телеграфная, фототелеграфная и радиосвязь); б) поисковая, вызывная и производственная сигнализация; в) средства отображения процессов производства и управления (диспетчерские пульты, промышленное телевидение, контрольные доски-графики и картотеки, звукозаписывающая аппаратура, дисплеи и др.).

Специальная диспетчерская телефонная связь отличается от обычной тем, что в ней применяются коммутаторы, позволяющие подключить к диспетчерскому пункту ряд абонентских точек и вести одновременно переговоры с ними. Для этого используются диспетчерские коммутаторы (общезаводские или цеховые). Диспетчерские коммутаторы обычно рассчитаны на 40, 60, 70 и более абонентских точек. Общезаводской коммутатор позволяет диспетчеру и оператору вести независимо друг от друга одновременные разговоры с несколькими абонентами; диспетчеру — разговаривать с помощью не только микротелефонной трубки, но и настольного микрофона и репродуктора (громкоговорящий прием); проводить диспетчерские совещания с любым количеством участников (в пределах емкости коммутатора) и вести циркулярную передачу сообщений, т. е. передавать их одновременно в несколько пунктов.

Для дистанционной передачи различных сводок, рапортов, графиков, диспетчерских распоряжений используются факсы. Для двусторонней связи с перемещающимся объектом применяются пейджеры, мобильные телефоны, радиофоны.

Поисковая сигнализация служит для целей быстрейшего нахождения на территории предприятия и вызова требуемого работника. С этой целью на рабочих местах и в различных точках предприятия устанавливаются устройства для подачи звуковых, световых или комбинированных сигналов. Каждому работнику, разыскиваемому поисковой сигнализацией, присваивается определенный сигнал. При необходимости отыскать того или иного работника все устройства дают сигнал, присвоенный данному работнику. В ответ на этот сигнал работник немедленно должен связаться с диспетчером завода. Для этих целей применяются и селективные беспроволочные устройства индивидуального вызова.

Вызывная сигнализация предназначена главным образом для организации текущего оперативного обслуживания рабочих мест и участков. При помощи вызывной сигнализации рабочий имеет возможность передать в диспетчерский пункт цеха или непосредственно обслуживающему участку условный сигнал о необходимости срочной доставки материалов, инструмента, а также вызвать контролера, наладчика, смазчика и т. п. Для этого на рабочих местах или возле группы рабочих мест устанавливается датчик-манипулятор. Определенные импульсы датчика посылаются в диспетчерский пункт на особое табло, где возникает условный сигнал, какая именно помощь должна быть немедленно оказана тому или иному рабочему месту.

Производственная сигнализация представляет собой различного рода счетные и регистрирующие приборы, которые автоматически передают показания с рабочих мест на диспетчерский пункт. С помощью автоматической сигнализации диспетчер получает сведения о начале и конце работы конвейера, простоях оборудования, выработке отдельных производственных агрегатов, часовом выпуске изделий и т. п.

На крупных автомобильных заводах создаются системы, позволяющие осуществлять диспетчеризацию в реальном масштабе времени, главной особенностью которых является разработка интегрированной базы данных всего предприятия с возможностью доступа к различным массивам информации. Работа системы осуществляется в режиме «советчика» (составление сменно-суточных заданий на сборку автомобилей, на изготовление и подачу узлов на главный конвейер, выявление дефицита), а также в режиме «запрос-ответ». Во втором режиме система дает возможность диспетчерскому персоналу в любое время получить информацию о ходе изготовления изделий, главных узлов и командной номенклатуры деталей, о степени обеспеченности сборки машин, о работе сборочных конвейеров, автоматических линий и т. п.

Система осуществляет следующие функции:

учет номенклатуры выпускаемых изделий в цехах основного производства;

учет времени простоев контролируемого оборудования в пределах фонда рабочего времени;

сигнализацию о причинах простоев контролируемого оборудования.

Для сбора информации на контролируемом технологическом оборудовании устанавливаются датчики. Пульты ручного ввода осуществляют взаимодействие системы с персоналом производственных цехов. В каждом цехе установлены конденсаторы сигналов, подключенные к петлевой линии связи, охватывающей группу цехов.

Информация выдается системой в АСУ П. Система позволяет на основании вырабатываемой ею информации вести оперативный контроль и управление производством.

Использование в процессе диспетчерского контроля и оперативного руководства производством комплекса технических средств сигнализации и связи возможно при соответствующем устройстве и оснащении рабочего места диспетчера и оператора в диспетчерском пункте. Для этого применяются так называемые диспетчерские пульты, представляющие собой стол специального устройства с вмонтированными в него приборами и аппаратурой связи, сигнализации и дистанционного контроля. Обычно диспетчерский пульт оборудуется также диспетчерским щитом, на котором располагаются контрольные графики и другие приспособления для наглядного оперативного учета и наблюдения за ходом производства.

Оснащение диспетчерской службы телевизионными установками позволяет диспетчерскому аппарату и руководству завода дистанционно наблюдать за работой участков. Телевизионные камеры устанавливаются в цехах на особо ответственных участках, а пульт управления — в центральном диспетчерском бюро. Диспетчер, нажав кнопку, может включить нужную камеру и проследить за работой участка.

Использование комплекса современных технических средств в сочетании с ЭВМ значительно повысили эффективность оперативного управления производством,

В зависимости от? специализации, производственной структуры предприятий, масштабов выпуска продукции, принятых систем планирования и других причин состав работ и расчетов в АСУП на каждом предприятии может быть различным.

Независимо от этого некоторые из них по форме, содержанию и методике решения выполняются на всех машиностроительных предприятиях, т. е. являются стандартными, другие — только на раде предприятий. Имеют место и оригинальные решения задач планирования и управления. Конкретное выражение перечисленных выше признаков для одних и тех же задач, но выполняемых на разных предприятиях позволяет выявить степень типизации их решения и тем самым определить по каждой функциональной подсистеме перечень типовых задач, т. е. используемых при определенных условиях организации, планирования производства и управления предприятием, и стандартных, для которых эти условия одинаковы на всех предприятиях.

Как конечные, так и промежуточные результаты выполненных работ и расчетов несут свою «функциональную нагрузку», т. е. используются для принятия решений по управлению тем или иным объектом, для целей учета, контроля, анализа или служат дополнительной исходной информацией при решении других задач.

Многие из работ и расчетов АСУП, особенно из числа комплексных и сложных задач планирования и управления, включают отдельные элементы, которые многократно используются при решении других задач.

Каждый расчет, как и непосредственно блок, имеет четкое и однозначное определение (название), которое по существу выражает какую-то цель. Например, расчет нормативного размера партии запуска деталей в обработку, формирование программы запуска деталей и т. д. Однако, несмотря на однозначность в названии работ, выполняемых для аналогичных или одинаковых объектов, их методическое решение может быть осуществлено различными способами. Это объясняется многообразием типов производства, разновидностью организации производственных процессов, систем планирования, методов решения задач и т. д.

Система блоков, из которых должны компоноваться АСУП или отдельные подсистемы для различных условий применения, представляет собой по существу набор методик решения задач управления производственно-хозяйственной деятельностью предприятия с программами их реализации на ЭВМ.

В оперативно-производственном планировании особое внимание уделяется автоматизированной системе управления сборочным производством.

Основная задача управления сборкой состоит в определении оптимальной очередности запуска на сборку изделий различных модификаций в условиях различных производственных ситуаций, а также в обеспечении сборки этих модификаций в установленной очередности деталями, узлами, которые должны быть поданы в определенный момент в требуемое место.

Для решения этих задач автоматизированная система управления сборочным производством обеспечивает:

составление графиков сборки изделия и подборки главных узлов;

непрерывный учет хода производства по всем этапам главной сборки;

управление системой подвесных толкающих конвейеров;

контроль за наличием деталей и узлов на складах;

своевременную регистрацию отклонений от запланированного хода производства;

запрос и выдачу справок о текущем состоянии производства;

обработку данных и выдачу сопроводительной документации на изделие.

Автоматизированная система управления сборочным производством как самостоятельная система взаимодействует с АСУП. Ежедневно она выдает в АСУП сменно-суточные графики подачи главных узлов, информацию о дефиците узлов и деталей, подаваемых на главный конвейер, и о фактическом выпуске изделий.

Непрерывный учет в процессе сборки изделий ведется по отдельным технологическим переходам, таким, как запуск на сборку, выход со сборочной линии и т. п. Данные по учету вводятся с терминальных устройств. Оперативный учет ведется в разрезе зон, на которые разделены производственные подразделения, в реальном масштабе времени.

Управление системой позволяет осуществлять синхронизированную подачу главных узлов в определенные зоны сборочных линий в соответствии с очередностью сборки изделий конкретных наименований.

Система автоматически осуществляет транспортировку, хранение и сортировку всех главных узлов.

Контроль за наличием деталей и узлов на складах и регулирование их подачи в цех ведутся по дефициту. Система составляет и обновляет учетные списки состояния складов, контролирует заделы по минимальному и максимальному уровням.

Контроль за отклонениями, такими, как сборка незапланированных изделий, отклонение от минимального уровня заделов и др., в ходе производства осуществляется системой в реальном масштабе времени. В случае возникновения сбоев информация автоматически выводится оператору системы на телетайп отклонений для принятия экстренных мер по их ликвидации.

Запрос и выдача справок о ходе производства осуществляется в процессе сборки. Выдачу справок о ходе производства система осуществляет в реальном масштабе времени автоматически. Системой предусмотрены локальная обработка данных по управлению главной сборкой и выдача отчетных документов о состоянии:

производства по технологическим переходам по окончании смены, суток, месяца;

запасов мелких узлов, деталей и главных узлов. Значительно упростить работу с информационными ресурсами позволяют возникшие и развивающиеся в результате эволюции гиперсети Интернет-технологии. Для оперативно-производственного планирования и регулирования хода производства особо важное значение имеет осуществляющийся перенос этих технологий на корпоративные сети и сети предприятий и учреждений. Так возникли интрасети и сети по технологии Интернет. В отличие от Интернет, по самой своей природе являющегося средой передачи данных для массового использования, интрасети — системы с ограниченным кругом пользователей (как правило, их пользователи — работники одного предприятия или организации). Позаимствованные у Интернет технологии, их простой и удобный интерфейс делают интрасети весьма перспективными для предприятий, в том числе д ля целей оперативно-производственного планирования и регулирования производством. Открывающиеся возможности структуризации корпоративных информационных ресурсов и предоставление доступа к ним нужным сотрудникам может привести к существенному росту эффективности работы с информацией. Это в свою очередь повысит эффективность принимаемых решений и эффективность предприятия в целом. Важно, что в пределах предприятия, корпорации, учреждения возникает возможность унификации программного инструментария, что в масштабах глобальной информационной системы практически невозможно.

Тесты

1, Оперативно-производственное планирование заключается:

а) только в разработке конкретных производственных заданий на год, квартал, месяц подразделениям предприятия;

б) в разработке конкретных производственных заданий на год, квартал, месяц подразделениям предприятия и в оперативном регулировании хода производства;

в) только в разработке конкретных производственных заданий на месяц, декаду, сутки как для предприятия в целом, так и его подразделениям;

г) в разработке конкретных производственных заданий на месяц, декаду, суткн подразделениям предприятия в оперативном регулировании хода производства;

д) в разработке конкретных производственных заданий на месяц, декаду, сутки как для предприятия в целом, так и его подразделениям, и в оперативном регулировании хода производства.

Что не относится к оперативно-производственному планированию?

а) разработка годовой (квартальной) программы выпуска продукции;

б) распределение годовой (квартальной) программы выпуска продукции по месяцам;

в) разработка календарно-плановых нормативов;

г) составление календарных графиков изготовления и выпуска продукции;

д) объемно-календарные расчеты.

Что включает межцеховое оперативное планирование?

а) только доведение до производственных участков и рабочих мест производственных заданий и разработку календарных планов-графиков (декадные, недельные, сменно-суточные);

б) то же, что и вариант ответа а), а также текущую работу по оперативной подготовке производства, оперативному контролю и регулированию хода производства;

в) только установление цехам взаимосвязанных производственных заданий, вытекающих из производственной программы предприятия;

г) то же, что и вариант ответа в), а также координацию работы цехов по выполнению этой программы.

Что включает внутрицеховое оперативное планирование?

(Варианты ответа см. к тесту 3.)

Какой этап не включает формирование производственных заданий цехам?

а) расчет объема реализуемой продукции;

б) установление номенклатуры узлов и деталей на планируемый период с помесячной разбивкой;

в) расчет размера задания по каждой номенклатурной позиции плана;

г) установление соответствия заданий номенклатурно-календарного плана производственной мощности цехов.

Назовите календарно-плановые нормативы для массового типа производства.

а) нормативный размер партии деталей и периодичность запуска, заделы цикловые и складские;

б) такт поточной линии, графики режима работы поточных линий, заделы внутрилинейные и межлинейные;

в) длительность производственного цикла изготовления изделий, сводный график запуска-выпуска*, объемно-календарные расчеты;

г) такт поточной линии, нормативный размер партии деталей и длительность производственного цикла изготовления изделий.

Назовите календарио-плановые нормативы для серийного типа производства.

(Варианты ответа см. к тесту 6.)

Назовите календарио-плановые нормативы для единичного типа производства.

(Варианты ответа см. к тесту 6.)

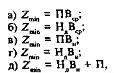

Внутрилинейные (цикловые) заделы и en реры в и о-поточного производства состоят из:

а) транспортного, оборотного, складского и страхового заделов;

б) транспортного, технологического и складского заделов;

в) технологического, транспортного и страхового заделов;

г) технологического, транспортного, оборотного и страхового заделов.

Межлинейные (межцеховые) заделы непрерывно-поточного производства состоят из:

(Варианты ответа см. к тесту 9.)

Что не является задачей построения нормативного графика прерывного потока?

а) подбор операций для выполнения одним рабочим;

б) установление величины периода оборота или периода обслуживания линии;

в) определение порядка работы оборудования и очередности его обслуживания рабочими;

г) расчет межоперационных оборотных заделов;

д) расчет внутрилинейных (цикловых) заделов.

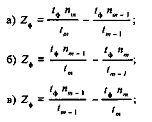

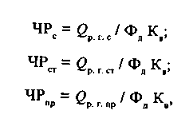

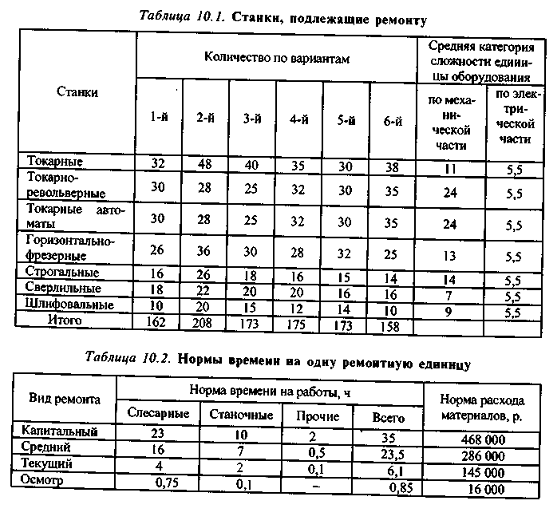

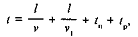

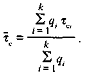

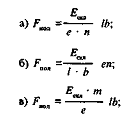

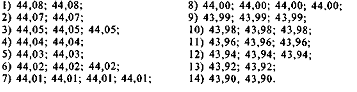

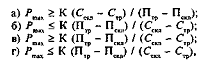

Расчет изменений межоперацнониого задела между двумя смежными операциями m - 1 и m за время фазы г. производится по формуле

![]()

где t — продолжительность фазы, мин; tm_,, — штучное время на смежных m- 1 и m операциях, мин; ,, nт — количество параллельно работающего оборудования.

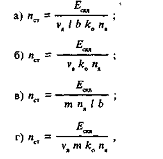

13. Величин» партии деталей определяется по формуле:

Где t — норма подготовительно-заключительного времени, приходящегося на партию, мин; tKJ — корма штучного времени, мин; а — коэффициент допустимых потерь на переналадку оборудования.

Увеличение размера партии деталей вызывает (иайти неправильный ответ):

а) лучшее использование оборудования;

б) дополнительную потребность в производственных и складских площадях;

в) повышение производительности труда рабочих;

г) уменьшение длительности производственного цикла;

д) замедление оборачиваемости оборотных средств.

15.Периодичность запуска партии в производство определяется по формуле:

где N — среднедневная потребность в предметах труда j-го наименования, шт.; n1 — величина партии предметов труда j-го наименования, шт.

16. В серийном производстве рассчитывают заделы:

а) цикловые, сквозные опережения, транспортные межцеховые;

б) цикловые, складские межцеховые, сквозные опережения;

в) сквозные опережения, складские межцеховые;

t

n

Назовите систему оперативно-производстве и и ого планирования, характерную для массового производства:

а) по ритму выпуска;

б) по заделам; ;

в) по комплектовочным номерам;

г) по цикловым комплектам;

д) Новочеркасская система.

Определите объем выпуска продукции i-го наименования в натуральном выражении в j-м цехе:

где ВП1))>11Л<|>— объем выпуска i-го наименования продукции, предназначенный к запуску в производство в последующем по ходу технологического процесса (J + 1)-м цехе; ВП— объем запуска продукции i-го наименования вj-м цехе;

ВП— объем выпуска i-го наименования продукции в последующем по ходу технологического процесса {j + 1)-м цехе; Kя — коэффициент выхода деталей i- го наименования в j-м цехе; ВП|С1 — объем выпуска продукции i-го вида на сторону в j-м цехе; Ни )( — нормативный уровень межцехового задела по i-й продукции между цехами j и j + I на начало планового периода; Ф,t — фактический уровень межцехового задела между цехами j и j + 1.

Программа по запуску продукции /-го наименования ву-м цехе определяется по формуле:

где Нн 11( и Hф — нормативный и фактический уровень циклового задела продукции /-го наименования в j-м цехе.

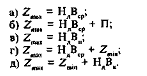

В основе системы «Р-Г» лежит определение показателей:

а) Р (группы опережения) — Г (разряда обеспеченности);

б) Р (разряда обеспеченности) — Г (группы опережения);

в) Р (группы опережения) + Г (разряда обеспеченности);

г) Р (разряда обеспеченности) + Г (группы опережения).

Норматив «Р» системы «Р-Г» определяется:

а) делением суточной потребности на остаток деталей, имеющийся на начало планового периода;

б) умножением остатка деталей, имеющегося к началу планового периода, на пятидневную или суточную потребность в ней;

в) делением остатка деталей, имеющегося к началу планового периода, на пятидневную или суточную потребность в ней;

г) делением остатка деталей, имеющегося к началу планового периода, на плановую потребность в ней;

д) по длительности производственного цикла изготовления партии деталей и времени межцеховых передач и создания страховых заделов.

Как определяется норматив «Г» системы «Р-Г»?

(Варианты ответа см. к тесту 21.)

Какой этап не включается в разработку Новочеркасской системы ОПП?

а) устанавливается ведущее изделие — условный представитель;

б) производится расчет необходимых опережений по каждой детали по всем технологическим переделам и определяется размер кеснижаемых заделов;

в) устанавливается единый календарный график — задание в условных машинокомплектах для всех цехов;

г) определяется разность между разрядом обеспеченности и группой опережения.

Назовите систему оперативно-производственного плаиироваиия, характерную для единичного типа производства:

а) по ритму выпуска;

б) по заделам;

в) по заказной;

г) по цикловым комплектам.

Диспетчеризация — »то:

а) метод разработки конкретных производственных заданий на месяц, декаду, сутки подразделениям предприятия и регулирования хода производства;

б) метод разработки конкретных производственных заданий на год, квартал, месяц подразделениям предприятия и регулирования хода производства;

в) метод непрерывного наблюдения, плакирования и контроля хода производства, основанный на использовании технических средств для сбора и анализа информации;

г) метод непрерывного наблюдения, контроля и регулирования хода производства, основанный на календарных планах и использующий технические средства для сбора и анализа информации.

В основе диспетчеризации лежат принципы:

а) оперативности и профилактичности;

б) оперативности й плановости;

в) научности и пр<$филактичности;

г) научности и оперативности.

На действенность диспетчерского руководства не оказывает влияния соблюдение условия:

а) четкая организация оперативного планирования;

б) четкая организация службы маркетинга;

в) своевременная и точная оперативная информация;

г) быстрое и четкое выполнение распоряжений диспетчерского руководства;

д) ответственность и преемственность оперативного руководства.

Основными объектами диспетчерского контроля за ходом производства в единичном производстве являются:

а) сроки выполнения важнейших работ по отдельным заказам;

б) суточные и часовые графики работы, установленные такт и заделы;

в) сроки запуска-выпуска партий деталей и степень комплектной обеспеченности сборочных единиц;

г) сроки выполнения важнейших работ по отдельным заказам, такт и заделы.

Основными объектами диспетчерского контроля за ходом производства в серийном производстве являются:

(Варианты ответа см. к тесту 28.)

Основными объектами диспетчерского контроля за ходом производства в массовом производстве являются:

(Варианты ответа см. к тесту 28.)

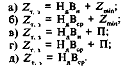

Под ритмичной работой предприятия понимается:

а) четкое соблюдение графика изготовления и поставки продукции потребителям;

б) систематическое выполнение предприятием плана выпуска продукции соответствующего ассортимента и качества по заранее установленному графику;

в) систематическое выполнение всеми подразделениями предприятия плана выпуска продукции соответствующего ассортимента и качества по заранее установленному графику.

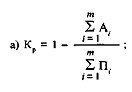

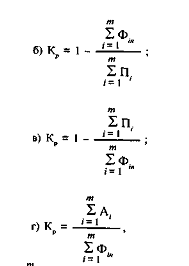

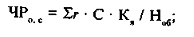

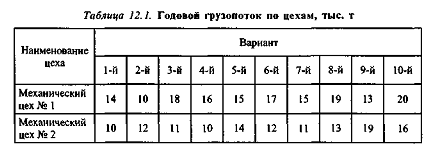

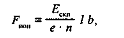

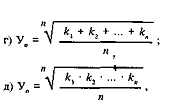

32.Коэффициент ритмичности определяется по формуле:

Где

![]() - плановый выпуск продукции за анализируемый

i-й

период в на-

- плановый выпуск продукции за анализируемый

i-й

период в на-

i= I

туральном выражении; А; — недовыполнение плана по выпуску продукции в

натуральном

выражении в отдельный i-й

период времени;

![]() - фактический выпуск продукции в пределах

плана за анализируемый i-й

период в натуральном выражении; ; =

1, ..., m — количество дней

за анализируемый период.

- фактический выпуск продукции в пределах

плана за анализируемый i-й

период в натуральном выражении; ; =

1, ..., m — количество дней

за анализируемый период.

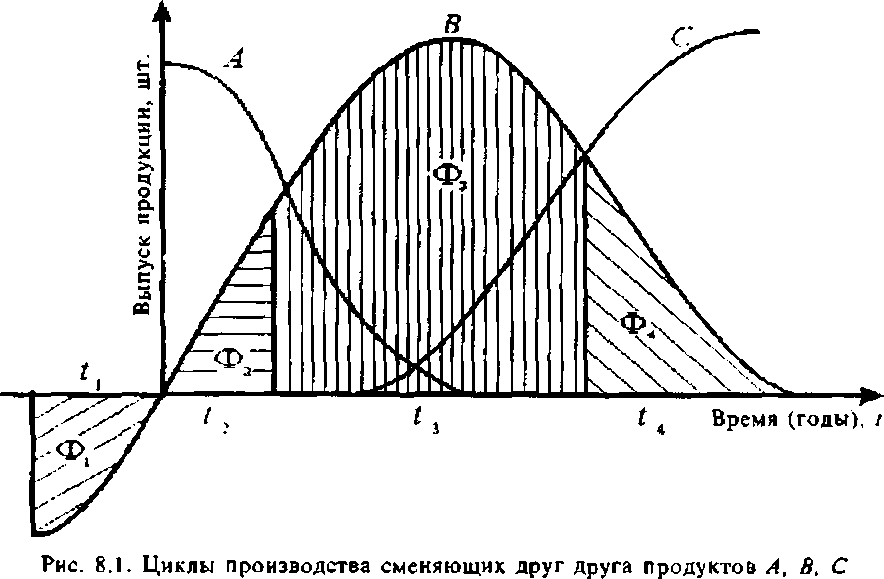

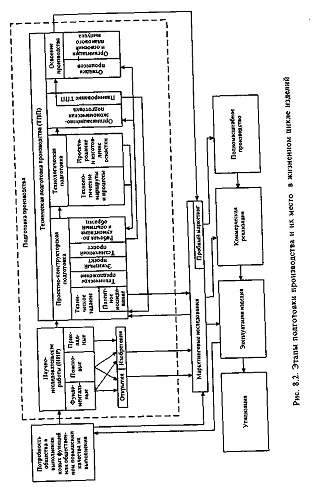

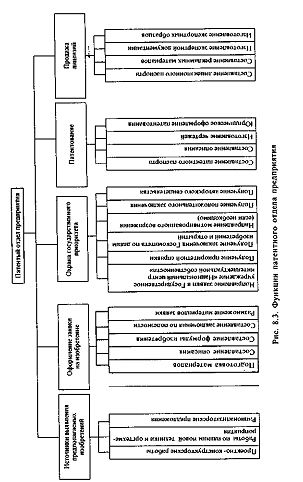

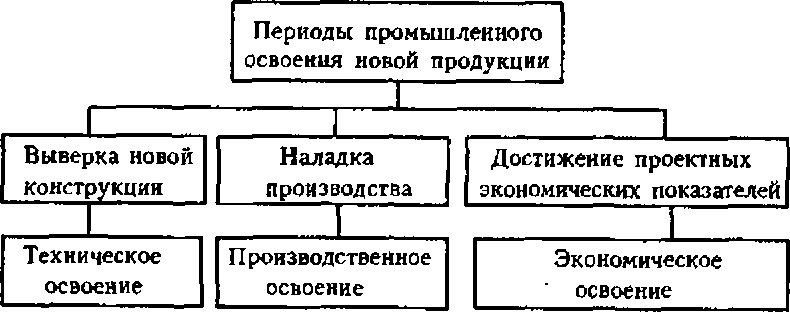

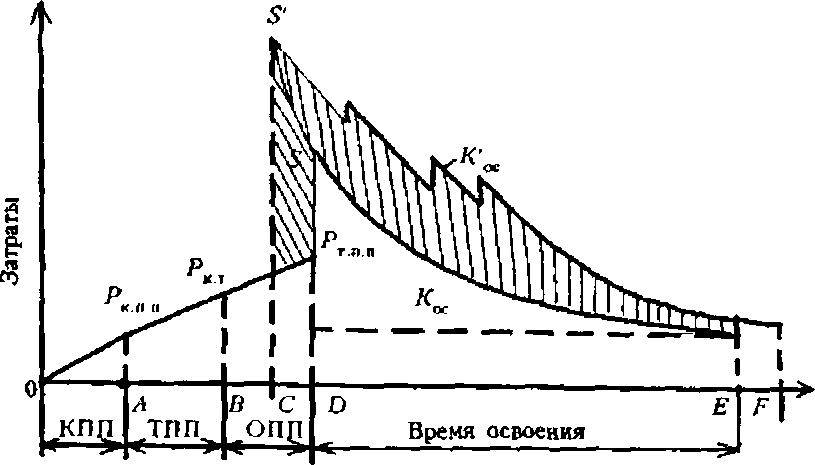

Глава 8 организация подготовки производства к выпуску новой продукции

8.1. СУЩНОСТЬ И ЭТАПЫ ОСУЩЕСТВЛЕНИЯ ПОДГОТОВКИ ПРОИЗВОДСТВА

Быстрые перемены во вкусах, технологии и состояние конкуренции вынуждают предприятия прилагать максимум усилий, чтобы обеспечить потребителя новыми товарами, или модифицировать существующие.

Современное предприятие, функционируя в сложной общественно- экономической среде, должно постоянно создавать и внедрять различного рода инновации, обеспечивающие его эффективность в рыночной экономике.

Под инновациями (нововведениями) понимаются вновь созданный материал, продукция или технология, впервые внедряемые в производство.

Внедрение инноваций нарушает внутреннее равновесие производства, но создает экономическую основу для его перехода в новое качество, а именно: в новое равновесное состояние.

Чем быстрее осуществляется инновационный процесс, тем выше вероятность того, что инновация принесет положительные результаты.