- •1.1. Сущность и задачи организации производства

- •2.1. Понятие предприятия, его задачи и основные признаки

- •2.3. Классификация и внешняя среда предприятий

- •Глава 3 производственная структура предприятия

- •3.1. Понятие о производственной структуре предприятия и факторы, определяющие ее

- •3.3. Показатели, характеризующие структуру предприятия

- •3.4. Организация промышленного предприятия в пространстве и принципы его построения

- •Глава 4 производственный процесс и его организация во времени

- •4.1. Производственный процесс и принципы его рациональной организации

- •4.2. Организация производственного процесса во времени

- •Глава 5 типы и методы организации производства

- •6.3. Показатели использования производственной мощности и основных производственных фондов и пути их повышения

- •Глава 7 организация оперативно- производственной и ритмичной работы предприятия

- •7.1. Содержание, задачи, принципы оперативно-производственного планирования на предприятии

- •7.2. Ритмичная работа и методы ее определения

- •7.3. Разработка календарно-плановых нормативов

- •Глава 8 организация подготовки производства к выпуску новой продукции

- •Глава 9 организация инструментального хозяйства

- •9.1. Состав, задачи и структура организация управления инструментальным хозяйством

- •9.4. Организация производства, ремонта и эксплуатации инструмента

- •Глава 10 организация ремонтного хозяйства

- •10.1. Задачи, состав и структура органов управления ремонтным хозяйством

- •10.3. Нормативная база и планирование ремонтных работ

- •10.5. Анализ и пути совершенствования организации ремонтного хозяйства

- •11.1. Значение и задачи энергетического

- •Глава 12 организация транспортного хозяйства

- •12.2. Организация перевозок грузов. Определение грузооборота

- •12.4. Органы управления и планирование транспортного хозяйства

- •12.5. Анализ состояния и пути совершенствования транспортного хозяйства

- •13.1. Задачи и значение складского хозяйства. Классификация складов

- •13.2. Определение грузовместимости и площади складских помещений

- •13.4. Учет, анализ и пути совершенствования складского хозяйства

- •14.1. Качество продукции, показатели и оценка его уровня

- •15.2. Организация поставок материальных ресурсов на предприятие

- •15.3. Организация снабжения производственных цехов и участков

- •15.4. Управление производственными запасами

- •16.1. Структура и функции службы сбыта на основе маркетинга

- •16.2. Содержание коммерческой работы по планированию сбыта продукции

- •16.3. Содержание организации сбыта продукции

- •16.4. Рекламная деятельность и стимулирование спроса

- •17.1. Проектирование организации производства

- •18.3. Опыт функционирования систем обслуживания производства

- •Глава 8. Организация подготовки производства к выпуску новой продукции 190

4.2. Организация производственного процесса во времени

Производственный цикл, его структура, определение длительно- сти. Одним из важнейших требований, предъявляемых к рациональной организации производственного процесса, является обеспечение наименьшей длительности производственного цикла изготовления продукции. Под производственным циклом понимается календарный период времени с момента запуска сырья, материалов в производство до полного изготовления готовой продукции.

Длительность производственного цикла используется при разработке производственных программ, определении величины незавершенного производства, разработке графиков материального обеспечения производства и оперативной подготовке производства. Длительность производственного цикла зависит от: трудоемкости объекта, т. е. рабочего времени; необходимого для получения готового изделия, определяемого технически обоснованными нормами времени;

количества одновременно запускаемых в производство предметов труда (размера партии);

продолжительности нетехнологических операций; продолжительности перерывов в производственном процессе; принятого вида движения обрабатываемого предмета в процессе производства.

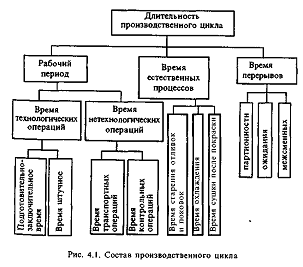

Длительность производственного цикла изготовления любой продукции состоит из рабочего периода, времени естественных процессов и времени перерывов.

В течение рабочего периода в результате перемещения предметов труда в производственном процессе происходит изменение их формы, размера и свойств. Оно включает время на проведение технологических операций (технологический цикл), транспортировку обрабатываемых предметов труда, контроль качества и др. Затраты времени, включаемые в состав производственного цикла, представлены на рис. 4.1.

В производственном процессе различают пять видов перерывов: обусловленные режимом работы предприятия и зависящие от числа рабочих смен, длительности перерывов между ними, а также количеством выходных и нерабочих дней (межсменные перерывы);

вызываемые занятостью рабочего места (оборудования), вследствие чего детали пролеживают в ожидании его освобождения от выполнения других работ (перерывы ожидания). Величина этих перерывов во многом зависит от качества оперативно-производственного планирования;

возникающие при обработке деталей партиями из-за их пролежи- вания в ожидании обработки всей партии перед ее транспортировкой на следующую операцию (перерывы партионности). Эти перерывы рассчитываются вместе с продолжительностью технологических операций и составляют операционный цикл;

вызываемые неудовлетворительной организацией производства на данном предприятии. Плохая организация рабочих мест, несвоевременная подача материалов или инструмента, плохое качество технической документации или задержка ее подготовки, недостатки ремонта —

все это может привести к вынужденным перерывам в ходе работы и, следовательно, к увеличению длительности производственного цикла;

вызываемые случайными обстоятельствами, в частности задержка поступления материала от поставщика, отключение электроэнергии, аварии оборудования, брак деталей и т. п.

При расчете длительности производственного цикла перерывы, возникающие в результате неудовлетворительной организации производства и случайнях обстоятельств, не учитываются.

На предприятиях с непрерывным процессом производства (химической, металлургической, угольной промышленности) длительность производственного цикла по времени почти совпадает с технологическим циклом. На предприятиях же с прерывным процессом производства длительность производственного цикла намного превышает длительность технологического.

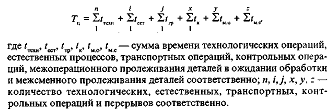

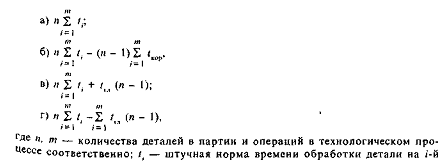

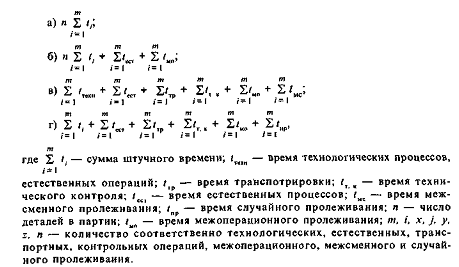

В общем виде длительность производственного цикла Ти можно представить в виде формулы

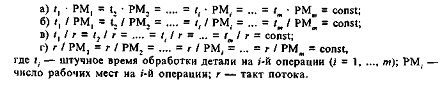

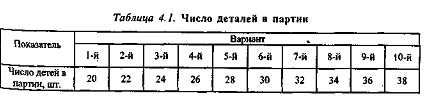

Факторы, влияющие на длительность производственного цикла. Длительность структурных составляющих производственного цикла зависит от факторов конструкторского, технологического и организационного характера (табл. 4.1).

На длительность производственного цикла существенное влияние оказывают величина партий деталей и вид движения предметов труда в процессе их обработки.

Партией называется количество деталей, которые непрерывно обрабатываются на каждой операции производственного цикла с однократной затратой подготовительно-заключительного времени. Работа партиями организуется в серийном и крупносерийном производстве. Ее величина оказывает влияние на многие стороны производственной деятельности предприятия. Чем больше партия, тем реже осуществляется переналадка оборудования, обеспечивается лучшее его использование, повышается производительность труда, снижается себестои-

мость продукции. Однако большие партии увеличивают незавершенное производство, сокращают оборачиваемость оборотных средств, удлиняют цикл производства.

При определении размера партии учитываются количество закрепленных за каждой единицей оборудования деталей, сложность и трудоемкость их изготовления, длительность цикла производства отдельных деталей, соотношение между временем на наладку оборудования и временем на изготовление партии на ведущей операции, соотношение между месячной программой и величиной партии, габариты деталей, характер межцеховых связей. В зависимости от конкретных условий производства в основу определения размера партии берутся разные признаки — трудоемкость, уровень использования оборудования, производительность труда и др. Для этой цели все обрабатываемые детали классифицируются по их размерам, трудоемкости, периодичности запуска, месячной потребности в них. Это облегчает планирование, создает предпосылки для организации равномерной работы.

По сложным и крупногабаритным деталям величина партии устанавливается с учетом наличия площадей для их хранения. Размер партии по простым деталям устанавливается с учетом их месячной, квартальной потребности. j

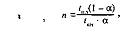

Применяется ряд методов расчета величины партии, например! среди них определение размера партии деталей по соотношению времени подготовительно-заключительного и штучного по наиболее трудоемкой операции. Расчет величины партии производится по формуле

Полученная величина партии корректируется с учетом сменной производительности оборудования, стойкости оснастки, оперативных графиков производства, вместимости тары и т. д.

Если участок, цех работает непосредственно на потребителя, то величина партии деталей должна быть равной или кратной дневной (недельной) потребности потребителей и обеспечивать их равномерную работу.

Виды движения предметов труда. При изготовлении партии одинаковых предметов труда может использоваться один из видов движения предметов труда по операциям: последовательный, параллельно- последовательный, параллельный.

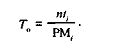

При последовательном виде движения предметов труда детали на каждой операции обрабатываются целой партией. Передача деталей на последующую операцию производится после окончания обработки всех деталей данной партии (рис. 4.2).

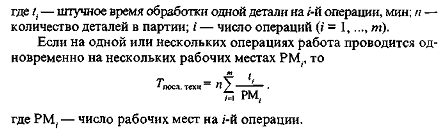

При последовательном виде движения технологический цикл Т обработки партии деталей п на операциях m равен:

При последовательном виде движения партия деталей задерживается на каждой операции до полной обработки всех деталей из партии (т. е. наблюдаются перерывы партионности). Это приводит к увеличению незавершенного производства, удлинению технологической части производственного цикла. Данный вид применяется в единичном и мелкосерийном производстве.

Из рис. 4.2 видно, что длительность технологического цикла при последовательном виде движения предметов труда складывается из времени изготовления партии деталей на каждой операции, т. е. из операционных циклов.

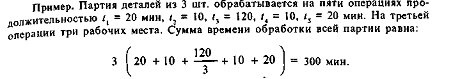

Длительность операционного цикла обработки партии деталей на (-Й операции равна:

где п — количество деталей в партии; t. — время обработки одной детали на ;-й операции, мин; РМ, — количество рабочих мест, на которых выполняется данная операция.

Для сокращения длительности технологического цикла применяются другие виды движения предметов труда. Параллельно-последовательный вид движения (рис. 4.3) — это такой порядок передачи предметов труда, при котором выполнение последующей операции начинается до окончания обработки всей партии на предыдущей операции, т. е. имеется параллельность выполнения операций т. При этом обработка деталей всей партии на каждой операции производится непрерывно. Возможны два варианта параллельно-последовательного вида движения:

а) длительность операционного цикла на предшествующей операции меньше, чем на последующей (сочетание 2-й и 3-й, 4-й и 5-й операций). В этом случае детали на последующую операцию передаются поштучно по мере их готовности, при этом они (кроме первой) будут пролеживать в ожидании освобождения рабочего места на последующей операции;

б) продолжительность операционного цикла на предшествующей операции больше, чем на последующей (сочетание 1-й и 2-й, 3-й и 4-й операций). Для обеспечения непрерывной работы на последующей (короткой) операции на предшествующих создается задел готовых деталей. При передаче деталей на последующую операцию ориентируются на

последнюю деталь. Ко времени начала работы над ней на последующей операции надо закончить обработку всех остальных деталей в партии.

При больших партиях передача предметов труда осуществляется не поштучно, а частями, на которые делится обрабатывающая партия. Эти количества предметов труда называют транспортной (или передаточной) партией р.

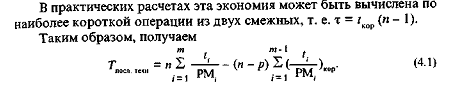

Общая продолжительность технологического цикла при параллельно-последовательном движении Т11итсхв сокращается по сравнению с последовательным движением на сумму тех отрезков времени т, в течение которых смежные операции выполнялись параллельно, т.е.

Если передача предметов труда осуществляется поштучно, то в формуле (4.1) вместо величины транспортной партии р подставляется 1.

Для нашего примера Т= 300 - (3 - 1) (10 + 10 + 10 + 10) =

= 220 мин. Сокращение времени составило 80 (300 - 220) мин.

Этот метод применяется при значительном выпуске одноименной продукции на участках с неравномерной мощностью оборудования на предприятиях серийного и крупносерийного выпуска продукции при больших партиях деталей и значительной трудоемкости операций. Его применение требует постоянного поддержания между операциями минимальных запасов предметов труда, тщательных предварительных расчетов, четкого планирования и регулирования производства.

Еще большее сокращение технологического цикла достигается при параллельном виде движения предметов труда.

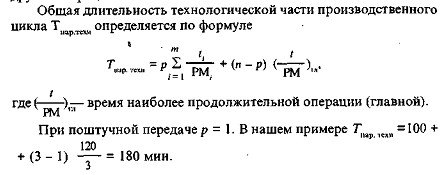

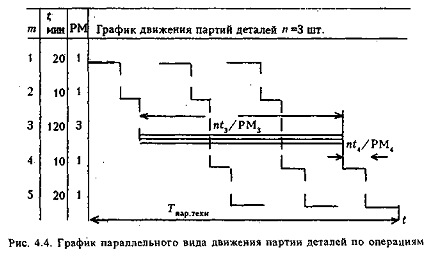

Параллельный вид движения (рис. 4.4) — это такой порядок передачи предметов труда, при котором каждая деталь (или транспортная партия) передается на последующую операцию немедленно после окончания обработки на предыдущей операции. Таким образом, обработка деталей партии осуществляется одновременно на многих операциях. Здесь нет пролеживания деталей по причине ожидания обработки Других деталей из партии (перерывов партионности), что приводит к сокращению длительности технологической части производственного Цикла и уменьшению незавершенного производства.

При построении графика параллельного вида движения сначала отмечается технологический цикл для первой детали или транспортной партии р. Затем на операции с самым продолжительным операционным циклом (tiif—главная операция) строится цикл проведения работ по всей партии п без перерывов. Для всех деталей (транспортных партий), кроме первой, достраиваются операционные циклы на всех других операциях.

Однако, как видно из рис. 4.4, при параллельном методе обработки деталей на операциях, выполняемых до и после главной, возникают простои оборудования и рабочих, Данные простои возникают вследствие различий в длительности операций. Они оказываются тем больше, чем значительнее разность между временем выполнения главной и остальных операций. Эффективное применение этого вида движения требует установления равенства или кратности всех операций по обработке данного наименования деталей, т. е. их синхронизации.

Практически это обеспечивается только при поточной организации производства, где можно получить синхронизированный график параллельного процесса, обеспечив равенство

Наиболее распространенными способами синхронизации (выравнивания времени по операциям технологического процесса) являются:

расчленение операций на переходы и комбинирование различных вариантов порядка их выполнения;

группирование переходов нескольких операций;

концентрация операций;

введение параллельных рабочих мест на операциях, длительность которых кратная такту;

рационализация рабочих приемов;

интенсификация режимов работы;

совмещение времени машинной и ручной работы и др.

В нашем примере, где установлена кратная продолжительность операций, используя введение параллельных рабочих мест, можно организовать выполнение 1-й и 5-й операций на двух параллельно работающих станках, а выполнение 3-й — на 12. В результате можно организовать работу непрерывным потоком.

Особого внимания при параллельном виде движения заслуживает главная операция. Всякое сокращение времени на нее приведет к уменьшению простоев на всех остальных операциях.

По приведенным графикам и формулам определяется длительность технологической части производственного цикла. Остальные его элементы определяются по нормативам, расчетам и опытным путем. Величина подготовительно-заключительного времени определяется по нормативным картам, время естественных процессов — на основе требований технологии. Время на транспортировку и контроль учитывается только неперекрываемое другими элементами цикла и определяется расчетным путем. Длительность межоперационного и межсменного пролеживания находится расчетным путем на основе графиков загрузки рабочих мест, обработки отдельных партий деталей.

Для выражения длительности производственного цикла в календарных днях учитывается соотношение календарных и рабочих дней в году, т е коэффициент календари ости. Например, 365 : 255 = 1.4. Длительность цикла, исчисленная в рабочих днях (как отношение длительности цикла в часах на количество часов работы в течение суток), умножается на коэффициент календарности.

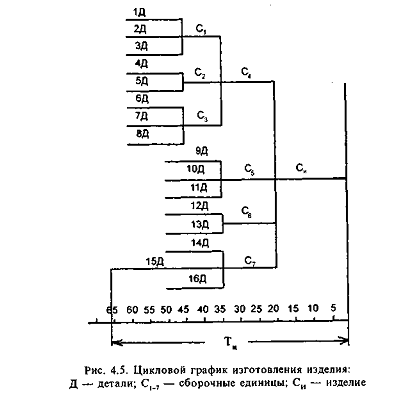

При изготовлении сложной продукции в состав производственного цикла включайся также время сборки изделия, его регулировки, обкатки, испытания, приемки. Для определения общего производственного цикла изготовления продукции и взаимной увязки во времени отдельных его элементов разрабатывается цикловой график (рис. 4.5),

Как видно из рис. 4.5, отдельные детали и узлы могут изготавливаться параллельно. Длительность цикла изготовления продукции определяется временем изготовления и сборки ведущей (наиболее трудоемкой) детали и временем последующих работ по изготовлению продукции. Цикловой график дает возможность определить срок запуска деталей в производство. При этом запускаются детали не все одновременно, а исходя из сроков подачи их на сборку и длительности про- изводственного цикла. В нашем примере за 65 дней до срока

изготовления продукции должна быть запущена в производство только деталь № 15. Все другие будут запускаться позже, исходя из сроков опережения запуска по сравнению с выпуском.

При изготовлении сложной продукции применяются сетевые графики и длительность производственного цикла определяется длиной критического пути.

Пути сокращения производственного цикла. В интересах экономии оборотных средств, ускорения их оборачиваемости необходимо сократить длительность производственного цикла, что достигается путем уменьшения времени рабочего периода и перерывов в производственном процессе. Это обеспечивается двумя путями: а) совершенствованием техники и технологии и б) повышением уровня организации производства.

Технологическое время и время перерывов значительно сокращается в результате совершенствования конструкций выпускаемой продукции, повышения уровня ее технологичности, внедрения наиболее рациональных высокоэффективных технологических процессов, повышения уровня механизации и автоматизации, применения робототехники. Сокращение трудоемкости технологических операций достигается путем использования более совершенного инструмента, замены металла пластмассами, применения эффективной специальной и универсальной оснастки, использования ПЭВМ, позволяющих выбирать оптимальные режимы обработки деталей.

Для совершенствования процессов контроля, транспортировки и складирования деталей целесообразно их совмещение по времени с технологическим циклом, как это происходит, например, на роторных автоматических линиях. Использование статистических методов контроля качества продукции и регулирование технологических процессов позволяет перейти от сплошного контроля к выборочному, снижая тем самым время контрольных операций.

Сокращение времени транспортных и складских операций достигается с помощью их механизации и автоматизации, благодаря чему не только ускоряется их выполнение, но и создается высокая степень надежности обслуживания производственного процесса.

Сократить производственный цикл можно путем снижения времени естественных процессов, например внедрения при естественном охлаждении принудительной циркуляции воздуха, а также путем сокращения времени перерывов, вызываемых авариями оборудования, нехваткой материалов, оснастки и другими причинами неудовлетворительной организации производства.

Применяемые методы организации производства оказывают влияние на все элементы производственного цикла.

Повышение параллельности выполняемых работ сокращает технологическую трудоемкость и время на транспортировку.

Сокращение перерывов достигается путем увеличения сменности работы, применения параллельно-последовательного способа обработки партии вместо последовательного, рационализации отдыха рабочих, применения эффективных систем оперативно-календарного планирования.

С целью выявления резервов сокращения длительности производственного цикла проводятся маршрутные фотографии. Их анализ позволяет выявить отдельные стадии цикла, где имеются возможности их сокращения, благодаря чему может быть получен значительный эффект.

В результате анализа формул расчета д лительности производственного цикла можно выявить такие пути его сокращения, как уменьшение партии деталей, определение порядка запуска деталей в обработку, расширение сменности работы оборудования, оптимизация производственного цикла при обработке деталей нескольких наименований за счет определения очередности их запуска. Последняя задача может решаться методами линейного и динамического программирования, последовательного конструирования с помощью ветвей и графов в виде дерева, матричными методами моделирования производственного процесса.

При разработке сетевых графиков изготовления сложной и трудоемкой продукции анализируется критический путь с целью его сокращения.

Задания для самостоятельной работы

Рассмотрите принципы рациональной организации производственного процесса. Дайте анализ полноты их применения в конкретном производстве.

Проведите сравнительный анализ структуры длительности производственного цикла продукции предприятий машиностроения н пищевой промышленности.

Какие факторы влияют на длительность производственного цикла?

Какие различают виды движения предметов труда? В чем их суть?

Как определяется длительность технологического цикла при различных видах движения предметов труда?

Как достигается синхронизация и непрерывность технологического процесса?

Оцените возможность выполнения заказа к определенному сроку. Что необходимо для этого знать? Каков порядок Ваших действий с целью принятия решения?

Определите порядок построения циклового графика изготовления конкретной сложной продукции.

В чем состоит экономическое значение сокращения длительности производственного цикла? Каковы пути его сокращения?

Тесты

Что понимается под принципом непрерывности?

а) сокращение всех перерывов, как в использовании трудовых и технических ресурсов, так и в продвижении предметов труда в процессе производства:

б) равенство пропускных способностей всех подразделений предприятия (цехов, участков, рабочих мест) по выпуску продукции, определенной заданиями плана;

в) одновременное выполнение отдельных частей производственного процесса, т. е. создание широкого фронта работ по изготовлению данного изделия;

г) обеспечение кратчайшего пути прохождении изделием всех стадий и операций производственного процесса — от запуска в производство исходных материалов до выхода готовой продукции.

Что понимается под принципом параллельности?

(Варианты ответа см. к тесту I.)

Что понимается под принципом прямоточиости?

(Варианты ответа см. к тесту ).)

Что понимается под принципом пропорциональности?

(Варианты ответа см. к тесту 1.)

В каких случаях возникают простои рабочих мест при параллельном виде движеиня предметов труда?

а) вследствие пролеживапия предметов труда между операциями;

б) вследствие межсменного пролеживания;

в) вследствие поштучной передачи предметов труда с операции на операцию;

г) вследствие различий в длительности операций.

Определите длительность технологического цикла при параллельном, последовательном и параллельно-последовательном видах движения предметов труда,

Найдите соответствующее определение параллельного, последовательного, параллельно-последовательного вида движения предметов труда.

а) при изготовлении партии деталей каждая последующая операция начинается только после выполнения предыдущей операции над всей отрабатываемой партией;

б) при изготовлении партии деталей каждая деталь передается на последующую операцию немедленно после окончания обработки на предшествующей операции;

в) при изготовлении партии деталей выполнение последующей операции начинается до окончания обработки всей партии на предшествующей операции;

г) при изготовлении партии деталей выделяется наиболее сложная деталь, перемещение которой с операции на операцию организуется без пролеживания.

Определить длительность производственного цикла:

Как выразить часовую длительность производственного цикла в календарных днях при работе предприятия в две смены по 8 ч, если число рабочих дней в году — 260?

а) часы • 365/2 • 8 • 260;

б) часы ■ 260/ 2 ■ 8 • 365;

в) часы ■ 260 ■ 2 • 8/365;

г) часы • 365 • 2 • 8/ 260.

Как строится график при последовательном, параллельио-последова- тельном, параллельном виде движения предметов труда, непрерывном синхронизированном процессе?

а) сначала строится график движения первой детали из партии. Затем по наибольшей операции строится непрерывный процесс и достраиваются операционные циклы для всех других деталей;

б) сначала строится график движения первой детали из партии, затем по наименьшей операции строится непрерывный процесс и достраиваются операционные циклы для всех других деталей;

в) строятся операционные циклы по каждой операции для всей партии;

г) рассматриваются два варианта движения деталей: когда длительность цикла на предшествующей операции меньше, чем на последующей, и наоборот. В первом случае график строится с первой детали партии, во втором — с последней.

Какая из формул выражает равенство, обеспечивающее получеиие непрерывного синхронизированного процесса?

Задачи

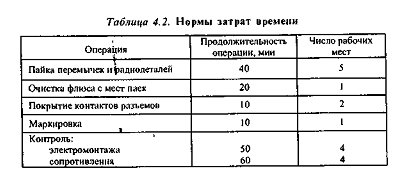

Задача 4.1. Исходные данные приведены в табл. 4.1 и 4.2.

Определить длительность производственного цикла сборки блоков ЭВМ при последовательном виде движения предметов труда.

Как изменится длительность производственного цикла, если величина партии: а) уменьшится в 2 раза; б) увеличится в 2 раза?

Задача 4.2. Продолжительность операции: t1= 10 мин, t2 = 5, t3= 6,t4 = 1, t5 = 2 t6 = 4 мин.

Определить длительность технологической части производственного цикла в зависимости от изменения количества деталей в партии от пяти до десяти при параллельном виде движения предметов труда.

Задача 4.3. Партия деталей обрабатывается при параллельно-последовательном виде движения предметов труда иа восьми операциях производственного процесса. Продолжительность операций следующая:t1 = 4 мни, t2= 5,t3 = 2, t4 = 6,t5 = 1, t6= 2, t7 = 3, t8 = 7 мин. Число деталей в партии по вариантам определяется по табл. 4.1. Величина передаточной партии равна 4 шт.

Определить продолжительность изготовления партии деталей. Исследовать изменение продолжительности при:

а) уменьшении длительности четвертой операции на 2 мин;

б) объединении третьей и пятой операций в одну без изменения длительности каждой в отдельности;

в) увеличении седьмой и восьмой операций на 1 мин.

Задача 4.4. Определить длительность технологического и производственного цикла обработки партии деталей при последовательном, параллельно-последовательном и параллельном видах движения транспортной партии из 5 деталей. Обработка производится на четырех операциях, норма времени по операциям — 2, 3, 4 и 5 мин/шт. На первой, второй и четвертой операциях установлено по одному стайку, па третьей — 2. Время пролеживания деталей между операциями — 3 ми к. Участок работает в две смены, продолжительность смены — 8 ч. Длительность естественных процессов — 60 мин. Число деталей в партии по вариантам определяется по табл. 4.1.

Построить графики производственных процессов.

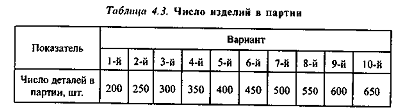

Задача 4.5. На предприятии необходимо изготовить партию моторов. В производстве участвуют три цеха: кузиечно-прессовый, механический и сборочный с испытательной станцией. Длительность изготовления моторов определяется по наиболее трудоемкой детали — коленчатому валу.

В кузнечно-прессовом цехе коленчатые валы проходят последовательную обработку на пяти операциях: t1= 6, t2 = 5, t3= 4, t4 = 7, t5 = 4 мин. Общее пролеживаиие деталей между операциями — 3 ч. До подачи в механический цех поковки пролеживают 4 дня.

В механическом цехе детали обрабатываются параллельно-последовательным методом. Трудоемкость изготовления детали на всех операциях равна 180 мин. Сумма коротких операций (из двух смежных) — 60 мин. Перед подачей на сборку деталь пролеживает 2 дня.

В сборочном цехе моторы собираются на потоке. Число операций — IS, среди** продолжительность операции — 12 мин, наиболее продолжительная — 25 мин. Изделия пролеживают перед подачей на испытательную станцию I день. В цехе 15 стендов, которые работают круглосуточно. Продолжительность испытания мотора — 20 ч. Число изделий в партии по вариантам представлено в табл. 4.3.

Предприятие работает в две смены, продолжительность смены — 8 ч.

Определить;

а) длительность производственного цикла изготовления партии моторов;

б) время запуска партии в производство, если срок ее отгрузки потребителю 20 октября;

в) возможность сокращения длительности производственного цикла изготовления моторов.

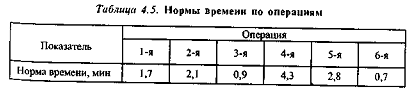

Задача 4.6. Построить график цикла простого процесса при параллельном виде движения. Проверить правильность графического построения путем аналитического расчета длительности цикла при данной величине партии деталей (табл. 4,4) и числе транспортной партии — 20 шт. Нормы затрат времени на выполнение операций приведены в табл. 4.5.

На каждой операции работа выполняется на одном станке. Среднее межо- перационное время на каждую партию — 2 мин. Работа производится в две смены.

Определить, как изменится длительность цикла данного простого процесса при параллельном виде движения предметов труда, если транспортную ПаРтию сократить до 10 шт. Длительность цикла выразить в рабочих днях.

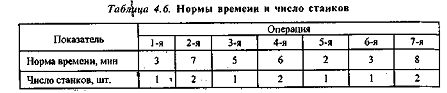

Задача 4.7, Партия деталей обрабатывается последовательно на семи операциях. Среднее межоперационное время — 15 мин. Технологический процесс приведен в табл." 4.6, число деталей в партии по вариантам — в табл. 4.4.

Определить длительность технологического и производственного цикла в часах. Установить, как изменится:

технологический цикл, если размер партии удвоить;

длительность производственного цикла, если операция 2 будет разделена на трех- и четырехминутную и каждая из них будет выполняться на одном станке.

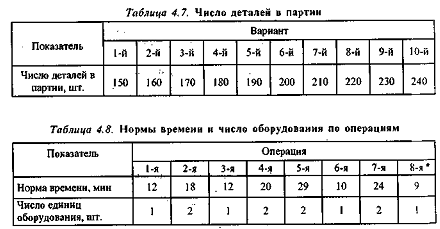

Задача 4.8. Определить производственный цикл и срок запуска в производство партии деталей при последовательном, параллельно-последовательном н параллельном виде движения предметов труда. Число деталей в партии дано в табл. 4.7. Срок сдачи деталей на склад 1 августа.

Участок работает в две смены, продолжительность смены — 8 ч. Межоперационное пролеживание при последовательном сочетании операций — 3 ч, при параллельно-последовательном — 0,5 ч. Величина транспортной партии — 20 шт. Время контрольных и транспортных операций — 2 ч, Нормы времени и число единиц оборудования по операциям приведены в табл. 4.8.

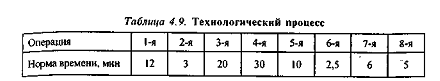

Задача 4.9. Определить срок исполнения заказа на шестерни распределительного вала, если известно, что заготовки будут поданы в цех 10 марта. Технологический процесс состоит из восьми операций (табл. 4.9).

На четвертой операции может быть использовано 2 станка. Цех работает в две смены, продолжительность смены — 8 ч, среднее межоперационное время —

5 ч. Заказ не делится на партии и передается с операции на операцию целиком. Число деталей в партии приведено в табл. 4.7.

Определить, можно ли ускорить выполнение заказа, если перейти на па- раллельно-последовательный вид движения с передачей деталей с операции на операцию по 10 шт.

Задача-снтуация 4.10. Предприятию предложен заказ на производство продукции к 1 сентября текущего года в количестве: 1-й вариант — 60 шт.; 2-й — 40; 3-й — 100; 4-й — 120; 5-й — 80 шт. Оценить возможность выполнения данного заказа, если приступить к его производству предприятие сможет только 18 августа. Режим работы предприятия — 2 смены по 8 ч.

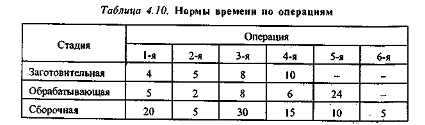

Производство данной продукции проходит три стадии: заготовительную (осуществляется последовательным методом по четырем операциям), обрабатывающую (параллельно-последовательный метод по пяти операциям) и сборочную (параллельный — по шести операциям). Нормы времени в минутах по всем операциям приведены в табл. 4.10.

Величина передаточной партии — 20 шт.

Определить для оценки ситуации длительность технологического и производственного циклов на всех стадиях производства и построить графики технологического цикла. При этом следует учесть, что на заготовительной стадии полуфабрикаты пролеживают после каждой операции по 2 ч, а перед их поступлением на обработку — одни сутки на складе. По технологии перед сборкой требуются одни сутки на естественные процессы. Число рабочих дней в году — 242.

Разработать и начертить непрерывный синхронизированный график сборки изделий.

Задача 4,11. При изготовлении изделия И используются 32 детали. Длительность производственного цикла для 1-й группы деталей (16 шт.) — 3 дня. для 2-й — (6 шт.) — 4, для 3-й (10 шт.) — 5 дней.

Из 1-й группы деталей собираются четыре промежуточных узла — А, Б.В.

Г, входящие в сборочный узел Д. Длительность сборки узлов: А, Б, В, Г — 5 дней, Д — 2 дня. Из 2-й группы деталей собирается узел Е, длительность чикла сборки которого — 7 дней, из 3-й группы деталей собираются узлы Ж и 3 с длительностью цикла сборки 8 дней. Цикл сборки узлов Д, Е, Ж и 3 в изделие И составляет 3 дня.

Построить цикловой график изготовления изделия И. Определить общую длительность производственного цикла изделия И. Установить сроки запуска в производство все*-деталей и узлов, если изделие И должно быть изготовлено к 25 декабря текушего года.

Задача 4.12. Рафта пошивочного участка обувной фабрики в первой декаде отражена в табл. 4.11. Плановое задание на каждый рабочий день — 1196 пар.

Рассчитать коэффициент равномерного выпуска продукции за декаду.

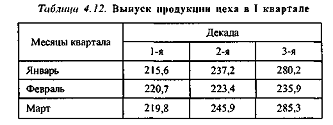

Задача 4.13. Плановое задание цеху на первый квартал текущего года — 2160 тыс. р. Фактический выпуск продукции по декадам в течение квартала представлен в табл. 4.12.

Определить:

плановое задание на дехаду, если в квартале 69 рабочих дней; коэффициент ритмичности за квартал и по месяцам;

объем возможного дополнительного выпуска продукции за квартал при условии работы в 1-ю декаду каждого месяца па уровне 3-й декады.