- •1.1. Сущность и задачи организации производства

- •2.1. Понятие предприятия, его задачи и основные признаки

- •2.3. Классификация и внешняя среда предприятий

- •Глава 3 производственная структура предприятия

- •3.1. Понятие о производственной структуре предприятия и факторы, определяющие ее

- •3.3. Показатели, характеризующие структуру предприятия

- •3.4. Организация промышленного предприятия в пространстве и принципы его построения

- •Глава 4 производственный процесс и его организация во времени

- •4.1. Производственный процесс и принципы его рациональной организации

- •4.2. Организация производственного процесса во времени

- •Глава 5 типы и методы организации производства

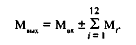

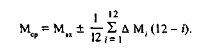

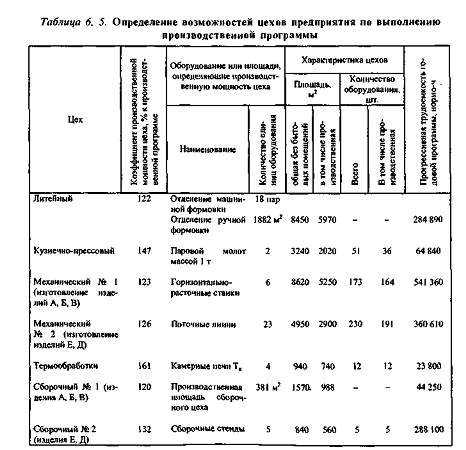

- •6.3. Показатели использования производственной мощности и основных производственных фондов и пути их повышения

- •Глава 7 организация оперативно- производственной и ритмичной работы предприятия

- •7.1. Содержание, задачи, принципы оперативно-производственного планирования на предприятии

- •7.2. Ритмичная работа и методы ее определения

- •7.3. Разработка календарно-плановых нормативов

- •Глава 8 организация подготовки производства к выпуску новой продукции

- •Глава 9 организация инструментального хозяйства

- •9.1. Состав, задачи и структура организация управления инструментальным хозяйством

- •9.4. Организация производства, ремонта и эксплуатации инструмента

- •Глава 10 организация ремонтного хозяйства

- •10.1. Задачи, состав и структура органов управления ремонтным хозяйством

- •10.3. Нормативная база и планирование ремонтных работ

- •10.5. Анализ и пути совершенствования организации ремонтного хозяйства

- •11.1. Значение и задачи энергетического

- •Глава 12 организация транспортного хозяйства

- •12.2. Организация перевозок грузов. Определение грузооборота

- •12.4. Органы управления и планирование транспортного хозяйства

- •12.5. Анализ состояния и пути совершенствования транспортного хозяйства

- •13.1. Задачи и значение складского хозяйства. Классификация складов

- •13.2. Определение грузовместимости и площади складских помещений

- •13.4. Учет, анализ и пути совершенствования складского хозяйства

- •14.1. Качество продукции, показатели и оценка его уровня

- •15.2. Организация поставок материальных ресурсов на предприятие

- •15.3. Организация снабжения производственных цехов и участков

- •15.4. Управление производственными запасами

- •16.1. Структура и функции службы сбыта на основе маркетинга

- •16.2. Содержание коммерческой работы по планированию сбыта продукции

- •16.3. Содержание организации сбыта продукции

- •16.4. Рекламная деятельность и стимулирование спроса

- •17.1. Проектирование организации производства

- •18.3. Опыт функционирования систем обслуживания производства

- •Глава 8. Организация подготовки производства к выпуску новой продукции 190

Глава 5 типы и методы организации производства

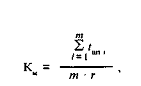

а 1. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА ТИПОВ И МЕТОДОВ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

С целью изучения характерных особенностей организации производства на различных предприятиях требуется их группировка поти- 1 в соответствии с общностью основных показателей, определяющих разбор методов организации производства.

Тип производства — это комплексная характеристика технических организационных и экономических особенностей промышленного, обусловленная его специализацией, объемом и повторяемостью выпуска изделий.

Различают три основных типа организации производства: массовое . серийное и единичное. В свою очередь серийное производство 1 распределяется на крупно-, средне- и мелкосерийное.

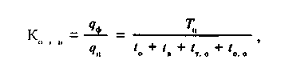

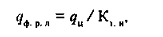

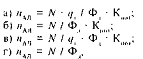

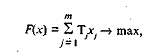

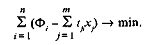

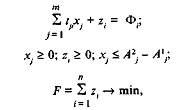

Основой для определения тина производства является программа

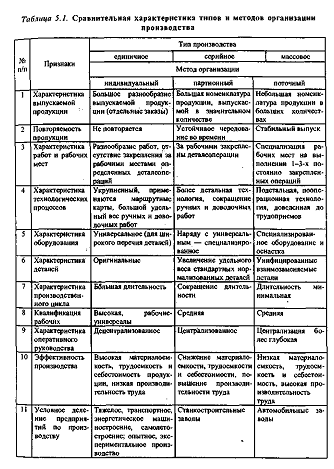

выпуска, вид изделия и трудоемкость его изготовления. В качестве показателей для определения типа производства можно использовать коэффициент специализации К£1|, который определяется по

формуле

m - количество детале-ouерацнй по технологическому процессу; ■' - - количество рабочих мест (единиц оборудования), необходимых 1 для выполнения данного технологического процесса. На практике принимаются следующие значения KQi: массовое производство — 12, крупносерийное производство — 3-5, среднесерийное

производство-- 5-20, мелкосерийное производство — 20-40, единичное производство — свыше 40.

Коэффициент массовости К определяется по формуле

m - количество детале-ouерацнй по технологическому процессу; ■' - - количество рабочих мест (единиц оборудования), необходимых 1 для выполнения данного технологического процесса. На практике принимаются следующие значения KQi: массовое производство — 12, крупносерийное производство — 3-5, среднесерийное

производство-- 5-20, мелкосерийное производство — 20-40, единичное производство — свыше 40.

Коэффициент массовости К определяется по формуле где t— норма штучного времени на i-й операции с учетом коэффициента выполнения норм времени, мин; m — количество операций по данному технологическому процессу; r — такт выпуска изделий, мин.

При Км => 1 имеет место массовый тип производства, так как каждая операция технологического процесса полностью загружает минимум одно рабочее место на протяжении всего планируемого периода.

В зависимости от типа производства на предприятии по-разному решаются вопросы его организации, планирования и управления. Особенности типа производства отражаются на форме протекания производственного процесса — непрерывной или прерывной, на уровне технологического процесса, границах экономически целесообразного использования автоматического и специального оборудования, составе оборудования и применяемой оснастки, организации рабочих мест, составе и квалификации работающих, системе планирования и управления производством.

Правильное определение типа производства позволяет выбрать эффективный метод его организации, т. е. ответить на вопрос, как эффективнее осуществить производственный процесс. Метод организации производства представляет собой совокупность приемов и средств реализации производственного процесса. Для единичного и мелкосерийного типов производства характерен единичный (индивидуальный) метод организации производства с использованием метода групповой технологии, для среднесерийного — партионный, с использованием как группового метода, так и элементов поточного, для крупносерийного и массового типов производства — поточный.

Единичный тип производства характеризуется штучным выпуском изделий, повторяемость выпуска однородных изделий нерегулярна либо вовсе отсутствует. Поэтому индивидуальный (единичный) метод организации производства предполагает изготовление изделий или деталей небольшими неповторяющимися партиями или отдельными образцами.

Индивидуальному (единичному) методу организации производства характерно:

большое разнообразие изготавливаемой продукции;

преобладание технологической специализации рабочих мест и отсутствие постоянного закрепления за ними определенных деталеопе- раций. С целью ограничения разнообразия работ в единичном производстве за отдельными рабочими местами закрепляют определенный вид работ. Такая технологическая специализация рабочих позволяет повысить производительность их труда;

большой удельный вес нестандартных, оригинальных деталей и узлов. Возможность использования стандартизированных конструктивно-технологических решений здесь ограничена в связи с неустойчивостью и разнотипностью номенклатуры выпускаемой продукции;

разработка укрупненных технологических процессов. Для регламентации технологического процесса используются маршрутные карты, в которых указываются только наименование операций, группы оборудования и укрупненные нормы времени. Детализация технологических операций осуществляется непосредственно в цехах мастерами и рабочими;

применение универсального оборудования и приспособлений, позволяющих обрабатывать широкий перечень деталей из-за часто меняющейся номенклатуры изделий. Здесь широко применяются универсально-сборные приспособления (УСП), которые собираются из нормализованных элементов, а после использования расчленяются на элементарные детали;

относительно большой удельный вес ручных, сборочных и доводочных операций;

преобладание рабочих-универсалов высокой квалификации. Это требует большое разнообразие работ, которое приходится выполнять рабочим. Они должны обладать широким кругом разнообразных навыков;

децентрализация оперативного руководства производством;

выполнение работ на универсальном оборудовании без специальной оснастки, большая доля ручных работ, в том числе доводочных, значительно удлиняют производственный цикл. Высокая квалификация рабочих, повышенные затраты материалов и трудоемкость обусловливают высокую себестоимость выпускаемой продукции. Единичный тип производства характерен для предприятий тяжелого, транспортного и энергетического машиностроения, судостроения, опытного производства и т. д. С ускорением технического прогресса доля единичного типа производства повышается. Его совершенствование вдет по линии применения современного быстро- переналаживаемого оборудования — станков с ЧПУ, которые могут выполнять разнообразные операции. Важной задачей единичного производства является использование типизированных производственных процессов, а также расширение применения нормативных, унифицированных и даже стандартных деталей и узлов при подготовке производства новой продукции.

Серийный тип производства характеризуется постоянством выпуска довольно большой номенклатуры изделий. Он предопределяет партийный метод организации производства, когда запуск в производство деталей или узлов осуществляется партиями определенного размера при определенном устойчивом чередовании их во времени. Это позволяет организовать ритмичный выпуск продукции.

В серийном производстве организация труда отличается более глубокой специализацией,,чем в единичном. За каждым рабочим местом здесь закреплено выполнение нескольких определенных детале- операций. Это усовершенствует приемы обработки, повышает производительность труда.

Выпуск изделий сериями в относительно больших количествах позволяет провести значительную унификацию выпускаемой продукции и технологических процессов, изготовлять нормализованные или стандартные детали, входящие в конструктивные серии большими партиями, что уменьшает их себестоимость. Относительно большие размеры выпуска, стабильность конструкции, унификация деталей позволяют использовать наряду с универсальным специальное высокопроизводительное оборудование, станки-автоматы, специальные инструменты и приспособления. Повторяемость в выпуске продукции обусловливает экономическую целесообразность более детальной разработки технологического процесса, чем в единичном производстве. В технологической документации устанавливаются режимы обработки, оборудование, специальная оснастка и научно обоснованные технические нормы времени.

Становится экономически выгодным исключать дополнительную подгонку конструкции за счет обеспечения стабильности размеров поступающих на сборку деталей. В результате уменьшается удельный вес ручных, в частности доводочных, работ в общей трудоемкости изготовления продукции. На основных производственных операциях применяется труд специализированных рабочих средней квалификации.

В целом для серийного типа производства характерна меньшая,! чем для единичного, трудоемкость, материалоемкость и себестоимость однотипной продукции, так как здесь более высок уровень производительности труда. Выпуск продукции организуется по циклически повторяющемуся графику, во время оперативно-производственного планирования разрабатываются графики запуска и выпуска продукции, устанавливается строгий порядок чередования изделий в цехах, участках и рабочих местах.

Серийное производство наиболее многообразно (подразделяется на? три подтипа) и сложно. К серийному типу производства относятся все. станкостроительные предприятия. >

В мелко- и среднесерийном производствах находит применение метод групповой технологии. Он особенно эффективен в мелкосерийном производстве. Сущность группового метода заключается в разработке групповых процессов и изготовлении групповой оснастки. Для этой цели все детали группируются по признаку конструктивного и технологического сходства, потребного технологического оборудования и однотипной оснастки. Из каждой группы выделяется наиболее сложная деталь, имеющая присущие остальным деталям конструктивные и технологические элементы. Если в группе нельзя выделить такую деталь, то на базе имеющихся проектируется комплексная сложная деталь, по которой проектируется оснастка, подбирается оборудование. Групповая технология и последовательность операции проектируются с расчетом, чтобы они обеспечивали изготовление любой детали данной группы. Если дня изготовления конкретной детали некоторые операции, предусмотренные групповой технологией, не требуются, то они по ходу производства пропускаются.

Массовый тип производства характеризуется постоянным и непрерывным выпуском строго ограниченной номенклатуры продукции. Поэтому массовому и крупносерийному производству соответствует поточный метод организации производства.

Ограниченная номенклатура выпускаемой продукции при больших объемах выпуска создает экономическую целесообразность широкого применения в конструкциях изделий унифицированных и взаимозаменяемых элементов, тщательной разработки технологических процессов, операции которых дифференцируются до отдельных переходов, трудовых действий, приемов и выполняются на специальном оборудовании. В массовом производстве значительно повышается удельный вес специального оборудования и высокопроизводительной оснастки, механизированных и автоматизированных процессов. Дифференцированный технологический процесс позволяет узко специализировать рабочие места путем закрепления за каждым из них ограниченного количества деталеопераций (1-3). Поэтому здесь используется труд узкоспециализированных рабочих-операторов. Вместе с тем применяется труд высококвалифицированных рабочих-наладчиков.

Резко сокращается объем всякого рода ручных работ, исключается доводочные работы. Все организационные условия деятельности предприятия стандартизируются, все функции управления централизи- руются. Массовый тип производства обеспечивает наиболее полное использование материалов и оборудования, наиболее высокий уровень производительности труда и самую низкую себестоимость продукции.

Перечисленные особенности массового типа производства создав ют предпосылки для организации поточного метода производства, хотя он возникает уже » серийном производстве.

Для массового производства характерен высокий уровень специализации, механизации и автоматизации производственных процессов.

К массовому типу производства относятся предприятия автомобильные, сельскохозяйственных машин и др. Однако разделение предприятий по типам носит условный характер, так как на любом из них могут быть созданы цехи, участки с различными типами производства. Так, на предприятиях массового типа производства могут быть цехи с серийным и единичным типом производства, а на предприятиях единичного — изготовление унифицированных и широкоприменяемых деталей может быть организовано по серийному и массовому принципу.

Сравнительная характеристика типов и методов организации производства отражена в табл. 5.1.

5.2. ПОТОЧНЫЙ МЕТОД ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

Наиболее прогрессивным и высокоэффективным является поточный метод организации производства.

Поточный метод организации производства характерен для массового типа предприятий, однако он может применяться на предприятиях с серийным и даже единичным типом производства, например при изготовлении унифицированных деталей и узлов.

При поточном методе организации производства производственный процесс организуется в строгом соответствии с основными принципами рациональной организации производства: специализацией, прямоточносгью, пропорциональностью, ритмичностью и др.

Поточный метод организации производства представляет собой совокупность приемов и средств реализации производственного процесса, при котором обеспечивается строго согласованное выполнение всех операций технологического процесса во времени и перемещение предметов труда по рабочим местам в соответствии с установочным тактом выпуска изделий. При этом рабочие места, специализированные на выполнении определенных операций, располагаются в последовательности технологического процесса, образуя поточную линию. Для передачи предмета труда от одной операции к другой, как правило, применяется специальный механизированный транспорт.

Для поточного производства характерны расположение рабочих мест строго в соответствии с ходом технологического процесса, исклю-

чающее возвратные движения изготовляемых объектов и непрерывность передачи предметов труда с одной операции на другую или одновременное протекание нескольких операций (видов обработки) при применении многофункциональных машин.

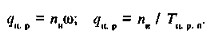

Расчеты поточных линий. Согласование и ритмичное выполнение всех операций осуществляется на основе единого расчетного такта поточной линии.

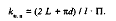

Тактом называют интервал времени между последовательным выпуском двух однойменных деталей с поточной линии. Определяется такт по формуле

где r — такт поточной линии, мин; Фд — действительный фонд времени работы поточной линии (за сутки, смену) с учетом регламентированных перерывов, мин; N — программа выпуска изделий в натуральном выражении за этот же период времени, шт.

Если на линии предусматриваются перерывы в ее работе для снятия напряженности (утомляемости) рабочих с целью неснижения производительности их труда и недопущения брака, то они должны быть учтены в расчете такта. Такие перерывы называются регламентированными. Так, если на конвейере предусмотрено два перерыва в смену по 5 мин каждый для отдыха рабочих, то коэффициент использования сменного времени составит 0,98 (К = 470/480), а такт поточной линии при выпуске 235 шт. изделий в смену будет равен:

r ~ (480 - 5 • 2) / 235 = 2 мин, или r - (480 • 0,98) / 235 = 2 мин.

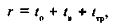

Если с линии выходит одновременно несколько деталей (передаточная партия), то определяют ритм. Ритм отличается от такта на величину передаточной партии и определяется по формуле

R = rр,

где R — ритм поточной линии, мин; р — величина передаточной партии, шт.

Величина, обратная такту, называется темпом поточной линии и выражается формулой

r' = 1 /r,

где r' — темп поточной линии, шт./мин; г — такт поточной линии, мин.

Темп характеризует количество изделий, выпускаемых в единицу времени (обычно за час).

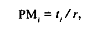

Число рабочих мест на i-ю операцию РМ. устанавливается по формуле

Где t — время на i-ю операцию, мин.

Округлять рабочие места целесообразно до ближайшего меньшего числа. При округлении числа рабочих мест необходимо учитывать использование рациональных режимов работы оборудования, рацио- нальной оснастки и т. п. Допустимая перегрузка в расчетах должна быть не более 10-12 %.

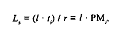

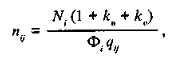

Коэффициент загрузки рабочих мест на каждой операции К оп- ределяется отношением расчетного количества рабочих мест на i-ю операцию РМраст к фактическому РМфакт т. е. К. = РМраст/ РМфакт , Средний коэффициент загрузки рабочих мест на поточной линии К ср пределяется по формуле

Где i = 1,..., m — число операций на линии.

По данным коэффициентам определяется целесообразность применения поточной организации производства. В массово-поточном производстве нижний предел К. (рекомендуется 80-85 %, а в серийно-поточном—70-75%.

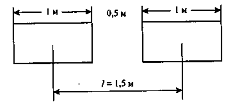

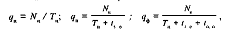

Для размещения и организации работы любой поточной линии рассчитывается шаг конвейера или поточной линии. Он зависит от габаритов обрабатываемых (собираемых) изделий и используемого оборудования. Шаг I — это расстояние между центрами двух смежных рабочих мест или обрабатываемых изделий:

Общая длина конвейера поточной линии L зависит от ее шага и мела рабочих мест на линии:

Где

—

число рабочих мест на линии.

—

число рабочих мест на линии.

Скорость движения конвейера поточной линии v зависит от шага и такта линии:

v ~ L / г.

Цикл поточной линии Тц рассчитывается по формуле

Промышленное производство характеризуется значительным разнообразием форм организации потоков, в которых реализованы основные условия поточной организации производства.

Решающее влияние на формы организации потоков оказывают специализация предприятия, его мощность, ассортимент выпускаемой продукции, частота его сменяемости, уровень разделения и кооперации труда.

По степени непрерывности использования рабочего времени, использования во времени оборудования и предметов труда поточное производство разделяется на непрерывно-поточное и прямоточное.

При непрерывно-поточном производстве нормы времени операций равны или кратны такту, изделия перемещаются с операции на операцию без пролеживания, за каждым рабочим местом закреплены определенные постоянно выполняемые операции.

При прямоточном производстве нормы времени по операциям не равны и не кратны такту, вследствие чего возникают пролеживания изделий либо простои рабочих мест. Прямоточные линии создаются гам, где нельзя синхронизировать технологические операции. Например, они имеют место в механических цехах, где величина нормы времени в значительной мере зависит от применяемых расчетных режимов резания, а остальные ее составляющие — от затрат времени на трудовые приемы (неодинаковые на различных операциях).

По организационному признаку, т. е. по соблюдению в потоке установленного темпа, ритмичности и способам их регулирования, выделяют три группы организационных форм производственных потоков:

со свободным (возможно и неодинаковым) темпом выполнения операций и допускаемой низкой ритмичностью (агрегатные, агрегат- но-групповые потоки, потоки малых серий);

с обязательным (одинаковым, регламентированным) темпом выполнения операций, имеющих организационно допускаемые отклонения от их средней продолжительности (конвейерные потоки);

с общим, единым, автоматически регулируемым темпом выполнения организационных агрегированных операций (автоматические и полуавтоматические поточные линии).

По количеству разновидностей одновременно изготовляемых изделий, т. е. специализации, потоки различают специализированные (одна разновидность) и широкоассортиментные (несколько разновидностей). Специализированные потоки применяются при изготовлении изделий больших серий (в массовом и крупносерийном производстве). В машиностроении эти потоки называют однопредметными, а широкоассортиментные — многопредметными. Последние применяются при изготовлении изделий небольшими сериями. Они имеют разнообразные формы запуска.

По структуре потоки различают секционные и несекционные. Потоки малой мощности строят едиными, без выделения секций (участков). Каждая секция, с точки зрения ее организации, представляет собой самостоятельный поток.

По характеру питания рабочих мест различают потоки с централизованным и децентрализованным запуском. При централизованном запуске весь комплект деталей подается в поток из одного пункта, при децентрализованном — только на те рабочие места, где они обрабатываются. При этом предметы труда могут запускаться либо поштучно, либо передаточной (транспортной) партией.

По признаку уровня технической оснащенности потоки могут быть: прогрессивными, т. е. с применением самого прогрессивного оборудования, лучших технологических способов и режимов обработки, наиболее современной организации производства и труда. Такому потоку соответствует, например, проект нового потока;

передовыми, когда используются лучшие технологические способы и режимы обработки, совершенная организация производства и труда, но применительно к оборудованию, которым располагает предприятие. Например, действующий поток после его организационно- технологической реконструкции без существенного применения нового оборудования;

ординарными, при которых используется обычная техника, технологические методы и режимы обработки, способы организации производства и труда.

По условиям передачи смен потоки могут быть съемные и несъемные. В съемных потоках рабочий каждой смены специализируется на изготовлении изделий одной разновидности. По окончании смены весь комплект незавершенного производства снимается с потока и хранится до следующего рабочего дня, до начала работы этого же коллектива рабочих. Это способствует расширению ассортимента продукции и упрощает учет, но ведет к увеличению незавершенного производства, потерь рабочего времени в начале и конце смены.

На несъемных потоках обработку детали продолжают рабочие очередной смены. В них меньше потери рабочего времени на подготовительно -заключ ительные операции, меньше объем незавершенного производства, не требуются дополнительные площади.

Приведенные признаки не исчерпывают всей характеристики производственных потоков, которые характеризуются комплексом условий производства и соответствующих им признаков.

Оптимизация этих условий — одна из проблем организации производства.

Структура и планировка поточной лииии. Под структурой поточной линии понимаются состав входящих в нее рабочих мест, транспортных средств, управляющих и других систем и устройств и производственные взаимосвязи между ними.

В поточном производстве применяются средства периодического транспорта (краны, тельферы, электрокары и др.), бесприводные средства непрерывного транспорта (рольганги, скаты), приводные средства непрерывного транспорта (ленточные, пластинчатые, цепные транспортеры), роботизированные транспортные средства (промышленные роботы, различные транспортно-накопителъные автоматизированные системы).

На выбор структуры поточного производства оказывают влияние конструкционно-технологические особенности изделий, уровень их технологичности, требования, предъявляемые к их качеству и предусмотренные ГОСТами, ОСТами, техническими условиями заказчика-потребителя.

Комплектование поточных линий оборудованием может осуществляться:

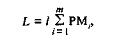

прямолинейным расположением оборудования (рис. 5.1);

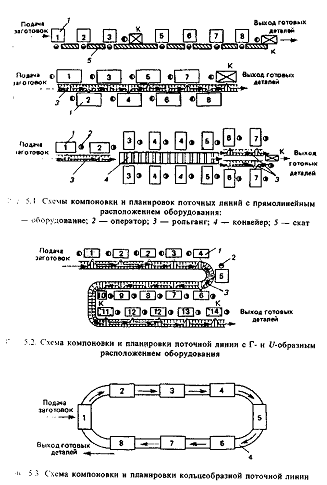

зигзагообразным, Г- и U-образным расположением оборудования (рис. 5.2);

кольцеобразными внешними контурами (рис. 5.3).

Расположение оборудования у транспортного средства может быть

однорядное (рис. 5.1, а), двухрядное (рис. 5.1, б) или в шахматном порядке (рис. 5.1, в).

Выбор рациональной структуры и компоновка являются важной предпосылкой разработки оптимальной планировки поточных линии, в результате которой определяется ее внешний контур, способ расстановки оборудования, расположение транспортных средств, средств промежуточного и окончательного контроля, мест для заделов.

Оценка планировок поточных линий производится по таким показателям, как доля площади, занятой непосредственно технологическим оборудованием; выпуск продукции с 1 м2 производственной площади;

длина пути, проходимого за смену рабочими при обслуживании ими несколько единиц оборудования, и др. При компоновке и планировке поточных линий используются макеты и модели рабочих мест, мест складирования, оргоспастки и др.

Оптимальный вариант обеспечивается моделированием поточных линий па ЭВМ. Структура поточного производства на уровне цеха включает состав поточных линий различного назначения, робототех- нических комплексов, гибких автоматизированных модулей, транспор- тно-накопительных, управляющих и других систем и форм производственных взаимосвязей между ними.

Планировка поточной линии начинается с разработки схем рабочих мест по всем операциям и выбора рациональных транспортных средств. При этом должны обеспечиваться принцип прямоточности, удобство транспортировки деталей к рабочим местам, рациональное использование производственных площадей. Выбор транспортных средств осуществляется с учетом габаритов, массы, объема и постоянства выпуска изделий, особенностей выполнения операции и возможное ieii транспортных устройств.

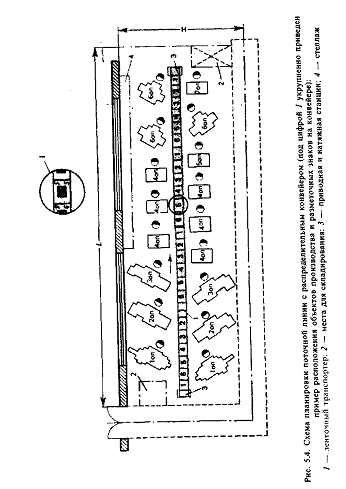

При обработке на стационарных рабочих местах заготовок и деталей, а также при сборке узлов и изделий небольших габаритов и массы на стационарных рабочих местах применяются поточные линии с распределительным конвейером.

Распределительный конвейер — это линия, оснащенная механическим транспортером, который перемещает изготовляемые изделия (детали), направляет их с помощью разметочных знаков или автоматических устройств к рабочим местам, регламентирует ритм линии. Схема планировки поточной линии с распределительным конвейером представлена на рис. 5.4.

Шаг такого конвейера выбирается из соотношения: / < К I . _ - с - , «и» пи«

Величина 1тт определяется габаритами объекта и средним расстоянием между двумя находящимися на конвейере объектами / Обычно /ср принимается равной 200-300 мм. Величина / определяется допустимой скоростью движения конвейера, которая должна соответствовать такту потока. Это соответствие достигается, если путь, равный шагу, конвейер проходит за такт.

Обычно скорость распределительных конвейеров находится в пределах 0,5-8-2 м/мин.

Комплект знаков, предназначаемых для разметки распределительного конвейера, называют его периодом (П). При одинаковой производительности всех рабочих, закрепленных за каждой операцией, период определяется как наименьшее общее кратное из числа рабочих Мест на всех операциях поточной линии.

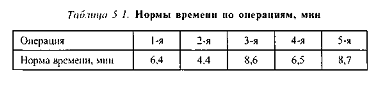

Пример определения периода и закрепления разметочных знаков за рабочими поточной линии с распределительным конвейером приведен в табл. 5.2.

Длина рабочей линии конвейера L должна быть согласована с периодом конвейера. Так, для ленточного конвейера его полная длина

L, равна:

Ln =2L+nd.

где L — длина рабочей части конвейера, определяемая произведением шага конвейера на количество рабочих мест, где выполняются производственные и контрольные операции; d — диаметр барабана приводной станции. Или

где кп и — целое число повторений периода П конвейера на ленте.

Если величина шага небольшая, полная длина конвейера L i предварительно находится из условий размещения оборудования вдоль ленты конвейера.

Более совершенными являются поточные линии с распределительным конвейером, когда рабочие освобождаются от съема укладки объектов на конвейер, — последние распределяются по рабочим мес там автоматически. Здесь имеются приемные и отправочные устройств* с таймерами, гибко связанные с движущимся конвейером.

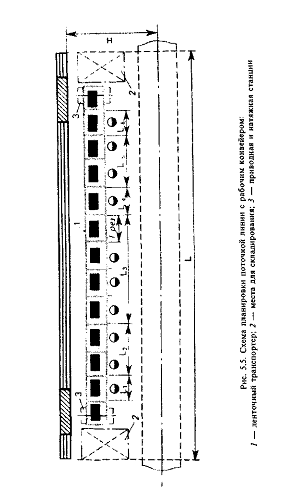

Если объекты не снимаются с конвейера, то он называется рабо чим (рис. 5.5). Рабочий конвейер оснащен механическим транспорте ром, который перемещает обрабатываемый объект вдоль линии, регламентирует ритм работы и служит местом выполнения операций.

Эти линии применяют для сборки и сварки изделий, заливки в формы, окраски узлов и агрегатов и т. д. Они могут быть с прерывным (пульсирующим) и непрерывным движением конвейера. В первом случае операции выполняются в период остановки конвейера, во втором — на ходу. Пульсирующие конвейеры применяют при изготовлении изделий, требующих неподвижного положения при выполнении операций технологического процесса, или когда скорость конвейера при непрерывном его движении больше допустимой.

Шаг рабочего конвейера при сборке небольших изделий обычно принимают равным 1-1,2 м. Максимально допустимый шаг лимитируется допустимой скоростью движения конвейера. Рациональными скоростями рабочего конвейера с непрерывным движением считаются 0,5-2,5 м/мин при сборке относительно небольших объектов или при повышенных требованиях к ее точности. Если скорость больше, чем 2,5 м/мин, рекомендуется применять конвейер пульсирующего типа.

На непрерывно движущемся конвейере для каждой операции отводится зона (площадка), границы которой отмечают условными знаками на полу или на неподвижной части конвейера. Длина этой зоны L равна:

где L — норма времени на i-ю операцию, мин.

Впервые поточную систему, основанную на максимальной конвейеризации производства, применил крупнейший американский предприниматель Г. Форд. Он расчленил технологический процесс на мельчайшие операции, выполнение которых требовало от рабочих только простейших, механически повторяющихся движений. Такая система полностью игнорировала субъективный «человеческий фактор», заключающийся в отношении человека к своему труду. Поэтому уже в начале 70-х гг. произошла переоценка в характере использования конвейера. Его негативные особенности, такие, как жесткая регламентация ритма, высокая скорость, узкая специализация, однообразие и монотонность выполняемых операций, недостаточность или отсутствие творческих элементов, ограниченность перспектив профессионального роста, стали весьма ощутимы. Ухудшилось отношение рабочих к труду, снизились экономические результаты производства. В связи с этим большее распространение стали получать конвейеры с прерывным действием. Для устранения монотонности большие единые конвен- еры с принудительным ритмом разделились на несколько «миниконвейеров» с меньшей скоростью. На каждом занята группа рабочих, функции которых периодически меняются, для чего рабочие овладевают несколькими операциями, их труд становится более содержательным, более творческим. Поточное производство стало основываться на различных методах групповой технологии («секционной», «по участкам», «бригадной»). Смена операций, выполняемых рабочими, устраняла монотонность их труда, снижала утомляемость. Повысился уровень задач, решаемых на уровне мастера, бригадира. Они получили возможность самостоятельно управлять деятельностью участка, бригады, осуществлять контрольные функции, определять организацию труда. Благодаря этому росла удовлетворенность трудом, повышалась общественная значимость работников.

Возрастающие темпы роста производительности труда, требования к улучшению качества и расширения ассортимента изделий на промышленных предприятиях вызвали необходимость создания и внедрения комплексно-механизированных и автоматизированных потоков.

5.3. ОРГАНИЗАЦИЯ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

Поточное производство в своем развитии идет по пути автоматизации.

Комплексно-механизированное и автоматизированное поточное производство — это система машин, оборудования, транспортных средств, обеспечивающая строго согласованное во времени выполнение всех стадий изготовления изделий, начиная от получения исходных заготовок и кончая контролем (испытанием) готового изделия и выпуска продукции через равные промежутки времени.

Сначала были созданы автоматические линии и жесткие заводы- автоматы. С появлением электронно-программного управления создавались станки с числовым программным управлением (ЧПУ), обрабатывающие центры и автоматические линии, содержащие в качестве компонента оборудование с программным управлением.

В основе автоматизированного производства лежат автоматические линии, которые обладают всеми преимуществами поточного производства, позволяют непрерывность производственных процессов сочетать с автоматичностью их выполнения.

Автоматическая линия (АЛ) — это система машин-автоматов, размещенных по ходу технологического процесса и объединенных системой управления и автоматическими механизмами и устройствами для

решения задач транспортировки, накопления заделов, удаление отходов, изменения ориентации.

Автоматические линии служат для выполнения в автоматическом режиме определенных операций (стадий) производственного процесса и зависят от вида исходных материалов (заготовок), габаритов, массы и технологической сложности изготовляемых изделий. Поэтому в состав AJI может входить разное количество оборудования: от 5—10 для изделий средней сложности до 100-150 ед. оборудования при массовом производстве сложных изделий.

В комплекс АЛ входит транспортная система, предназначенная для подачи заготовок со склада к стендам, перемещения подвесного технологического оборудования от одного стенда к другому, для транспортировки со стендов готовых изделий на главную линию или склад готовой продукции.

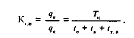

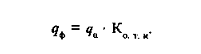

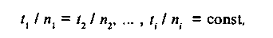

Выделяют жесткие (синхронные) автоматические линии с характерной жесткой межагрегатной связью и единым циклом работы станков и гибкие (несинхронные) АЛ с гибкой межагрегатной связью. В этом случае каждый станок имеет индивидуальный магазин-накопитель межоперационных заделов. В зависимости от функционального назначения АЛ в машиностроении могут быть заготовительными, механообрабатывающими, термическими, механосборочными, сборочными, контрольно-измерительными, упаковочными, консервационными и комплексными. Для автоматических линий определяют цикловую потенциальную qa и фактическую производительность:

где Nu — число изделий (деталей), изготовляемых за один цикл; Ти — время одного цикла; r — время технологического обслуживания; t — время организационного обслуживания.

Время одного цикла равно сумме основного и вспомогательного времени:

где ta основное время (на обработку изделия); tв — вспомогательное время (на установку, закрепление и снятие изделия).

Таким образом, при цикловой производительности простои линии полностью отсутствуют, при потенциальной учитываются затраты времени на регулировку и подналадку оборудования. Фактическая производительность учитывает потери времени по организационным причинам.

Технический уровень автоматической линии отражает уровень актовых непроизводительных затрат времени и внецикловых просто- . из-за плановых и внеплановых ремонтов. Определяется он коэффициентом технического использования Кт и по формуле

Коэффициент общего использования АЛ Ка т и характеризует ее организационно-технический уровень. Отражает все непроизводительные затраты времени (как технические, так и организационные):

От сюда

Такт (ритм) автоматической линии r определяется по формуле

Где t - время транспортировки изделия (детали) с одной позиции на другую

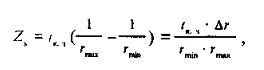

Автоматические линии делятся на участки, синхронизация обеспечивается по группам операций на каждом участке. С этой целью со- мется компенсационный задел, который определяется по формуле

Z — компенсационный задел; t— время создания компенсационного задела; rmin. rmax — меньший и больший такты смежных участков. ∆r— допускаемая величина колебания усредненных тактов. Отсюда допустима величина отклонения тактов на смежных участках определяется:

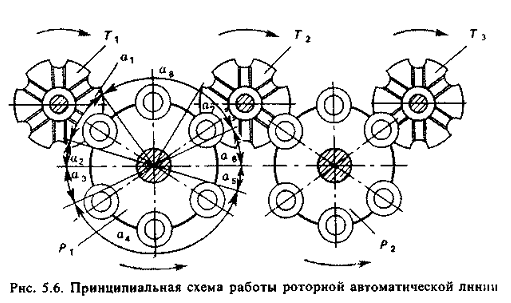

Широкое применение в практике нашли роторные машины и роторные автоматические линии. Автоматическая роторная линия (АРЛ) в отличии от автоматической линии монтируется в соответствии с требованиями технологического процесса из отдельных роторных машин и может быть перегруппирована на основе блочно-модульного принципа. Роторные линии работают следующим образом. Во вращающемся цилиндре-роторе имеются гнезда по количеству операций для изготовления деталей. Установленная особым приспособлением в гнездо заготовка направляется навстречу орудиям обработки. Поворот по кругу гнезда с заготовкой означает окончанне одной операции и переход к следующей. Преимущество роторных линий состоит в исключении транспортных операций. Пока идет обработка одной и той же детали, они не требуют переналадки инструмента. На каждой роторной линии можно одновременно обрабатывать несколько разных деталей, устанавливая в разных позициях ротора необходимые инструменты, что позволяет автоматизировать изготовление небольших серий изделий.

Схема работы роторной линии с двумя рабочими технологическими Р1 и Р2 и тремя транспортными T1 Т2 Т} роторами приведена на рис. 5.6. Кинематический цикл представлен рядом интервалов, соответствующих углам поворота рабочего ротора а. Таким образом, для каждого ротора цикл Tц п равен сумме интервалов, связанных с его поворотом на определенный угол. Расчет ведется по формуле

где t и — передача заготовки из транспортного ротора в инструментальный блок рабочего ротора a1; tк п — контроль за правильностью положения, наличием или отсутствием заготовки перед обработкой а2; t — закрепление заготовки и подвод инструмента a3; tт — технологи-

ческая операция a4; tо н — отвод инструмента а5; t — раскрепление изделия a6:tt — передача изделия из технологического ротора в транспортный

а7; tx — холостое движение инструментального блока а8 Величина,кратная длительности цикла, является частотой вращения ротора Ѡ.

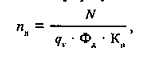

Цикловая производительность APJI qu р д определяется по формуле

Где p р — окружная скорость перемещения позиции ротора; L— шаг между позициями ротора.

Фактическая производительность АРЛ р л равна:

Где К — коэффициент технического использования АРЛ.

Для отдельной роторной машины цикловая производительность определяется как произведение числа рабочих (инструментальных) позиций nп на Ѡ (о по формулам

Главные преимущества автоматических роторных линий — высокая производительность, безотказность, возможность получения синхронного процесса, непрерывность транспортного движения, быстросъемность (без остановки ротора).

Синхронность процесса, выражающаяся условием

обеспечивается варьированием числа позиций и на рабочих местах и транспортных роторах.

Роторные линии отличаются также определенной гибкостью. Они позволяют автоматизировать обработку некоторых однотипных деталей получать высокие технико-экономические показатели.

В машиностроении на автоматических роторных линиях выполняются

операции холодной и горячей штамповки, прессования из метал-

лопорошков; обработки пластмасс, точного литья, токарной обработки тел вращения, нанесения покрытий, сборки и упаковки, контроля формы и размеров изделий. Необходимое количество автоматических или автоматических роторных линий nп для выполнения годовой программы выпуска изделий (деталей) N определяется по формуле

где qt — техническая производительность АЛ (АРЛ), шт./ч; Фд — действительный фонд времени работы линии за год, ч; Кц — коэффициент, учитывающий потери времени по техническим и организационным причинам.

При пя < 0,8 использовать линию в одну смену неэффективно, поэтому надо оценить возможность создания многономенклатурной линии.

Прогрессивная область техники —робототехника. Она решает задачи создания отдельных промышленных роботов и роботизированных объектов и процессов. Промышленные роботы первого поколения (автоматические манипуляторы) работают по заданной «жесткой» программе. Промышленные роботы второго поколения оснащены системами адаптивного управления, представленные различными сенсорными устройствами (техническое зрение, очувствленные схваты и т. д.) и программами обработки сенсорной информации. Роботы третьего поколения позволяют выполнять самые сложные функции при замене в производстве человека, поскольку они обладают искусственным интеллектом.

Роботы-манипуляторы имеют механическую «руку», управляемую с пульта управления, и систему рычагов и двигателей, приводящих ее в действие. Наибольшее распространение получили манипуляторы с дистанционным управлением и механической «рукой» на подвижном или неподвижном основании.

Промышленные роботы имеют перед человеком преимущество в скорости и точности выполнения однообразных операций, манипулятор может осуществлять такие движения, которые человек не может выполнить физически.

Роботы-автоматы кроме «рук» имеют «электронный мозг» — миниатюрную специализированную электронно-вычислительную машину, которая управляет роботом по заданной программе с учетом изменения окружающей обстановки.

Сегодня роботы успешно заменяют человека на химических предприятиях и в научных лабораториях, где приходится иметь дело с вредными химическими или радиоактивными веществами, на атомных электростанциях, в помещениях с повышенным уровнем радиации, в кузнечных цехах для работы с раскаленными и тяжелыми заготовками, на морском дне при строительных работах и в других случаях.

Принципиальным отличием робототехники является ее широкая универсальность (многофункциональность) и гибкость (мобильность) при переходе на выполнение других, принципиально новых операций без дополнительных затрат.

Разнообразие производственных процессов предопределяет различные типы роботизированных технологических комплексов (РТК). 100

Простейшим типом РТК является роботизированная технологическая ячейка (РТЯ), в которой выполняется небольшое количество технологических операций. РТЯ лежит в основе более крупных роботизированных комплексов: роботизированного технологического участка (РТУ), роботизированной технологической линии (РТЛ). РТК может быть представлен в виде цеха, состоящего из нескольких РТУ, автоматизированных складов и транспортных промышленных роботов. Высшей формой развития роботизированного производства является роботизированный завод.

В результате внедрения роботов меняется организация управления технологическими процессами, ликвидируются ручные операции, сокращаются межоперационные запасы предметов труда, повышается производительность труда и качество продукции.

Критерием функционирования РТК в отличие от АЛ и АРЛ является условие наиболее полной загрузки включенного в его состав оборудования. При решении организационно-экономических задач использования РТК важно обеспечить безотказность, долговечность, ремонтопригодность и сохраняемость РТК.

Одним из направлений внедрения достижений научно-технического прогресса и решения задач обновления и расширения ассортимента выпускаемой продукции является создание гибких производственных систем (ГПС).

ГПС в соответствии с государственным стандартом представляет собой совокупность в разных сочетаниях оборудования с числовым программным управлением, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающих свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

ГПС предназначена для выполнения основных производственных процессов (заготовительных, механических и других видов обработки и сборки). Такая система обладает способностью быстрой переналадки для изготовления различных изделий данного конкретного производства.

Гибкие производственные системы применяются в различных типах производства и различаются по характеру выпускаемой продукции и видам выполняемых работ, по количеству,и масштабу агрегатов, объединенных в систему, по степени автоматизации отдельных элементов и всей системы в целом, уровням организационной структуры и другим признакам.

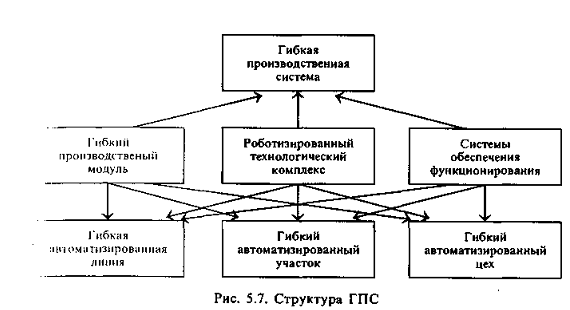

По организационным признакам различают следующие виды ГПС:

гибкая автоматизированная линия (ГАЛ) — гибкая производственная система, в которой технологическое оборудование расположено в принятой последовательности технологических операций;

гибкий автоматизированный участок (ГАУ) — гибкая производительная система, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования;

гибкий автоматизированный цех (ГАЦ) — гибкая производственная система, представляющая собой в различных сочетаниях совокупность гибких автоматизированных и роботизированных технологических участков для изготовления изделий заданной номенклатуры;

система обеспечения функционирования технологического оборудования ГПС — совокупность в общем случае взаимосвязанных автоматизированных систем, обеспечивающих проектирование изделий, технологическую подготовку их производства, управление гибкой производственной системой при помощи ЭВМ и автоматическое перемещение предметов производства и технологической оснастки.

В общем случае в систему обеспечения функционирования ГПС входят: автоматизированная транспортно-складская система (АТСС), система автоматизированного контроля (САК), автоматизированная система удаления отходов (АСУО), автоматизированная система инструментального обеспечения (АСИО), автоматизированная система управления технологическими процессами (АСУТП); автоматизированная система научных исследований (АСНИ), система автоматизированного проектирования (САПР), автоматизированная система технологической подготовки производства (АСТПП), автоматизированная система управления ГПС (АСУ ГПС) и др.

Обязательным требованием при проектировании ГПС является обеспечение блочно-модульного принципа. Составные части ГПС и ее возможные организационные структуры представлены на рис. 5.7.

Гибкий производственный модуль (ГПМ) — это автономно функционирующая единица технологического оборудования. Роботизированный технологический комплекс (РТК) — это совокупность единиц технологического оборудования, промышленного робота и средств их оснащения, автономно функционирующая и осуществляющая многократные циклы. РТК, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему.

Основными характеристиками ГПМ и РТК являются: способность работать некоторое время автономно, без участия человека; автоматическое выполнение всех основных и вспомогательных операций; гибкость, удовлетворяющая требованиям мелкосерийного производ-

тва. простота наладки, устранения отказов основного оборудования и систем управления; совместимость с оборудованием традиционного и гибкого производства; высокая степень завершенности обработки деталей с одной установки; высокая экономическая эффективность.

Эффективность ГПС обеспечивается за счет функционирования

системы автоматизированного проектирования, АСТПП, АСОПП и других автоматизированных систем.

Интеграция всех автоматизированных систем в рамках АСУП одет к созданию гибкого автоматизированного производства (ГАП). Затраты на создание, приобретение, содержание и использование средств автоматизации очень велики, поэтому автоматизация производства должна иметь социально-экономическое обоснование.

Для обеспечения эффективности ГПС выделяют две группы организационных задач:

организацию взаимодействия ГПС со смежными подразделениями предприятия;

организацию производственного процесса в самой ГПС. Производительность оборудования ГПС оценивают как степень

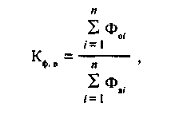

использования фонда времени оборудования, входящего в ее состав. Для ГПС определяют коэффициенты:

использования фонда времени Кфв., рассчитываемый по формуле

♦

загрузки

![]() - по формуле

- по формуле

Где

![]() - фонды времени работы i-го

вида оборудования по управляющей

программе и входящего в ГПС соответственно;

ta.

— время вспомогательное и обслуживания

j-го

вида оборудования соответственно;

i

= 1,...,

и — количество оборудования в системе.

- фонды времени работы i-го

вида оборудования по управляющей

программе и входящего в ГПС соответственно;

ta.

— время вспомогательное и обслуживания

j-го

вида оборудования соответственно;

i

= 1,...,

и — количество оборудования в системе.

При использовании групповой технологии обработки деталей на ГПС целесообразно закреплять детали за оборудованием. Критерием закрепления деталей служит минимум переналадок.

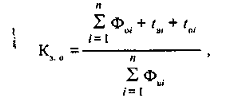

Для каждой группы деталей i рассчитывается необходимое количество оборудования на каждой операции j.

где nij — количество оборудования для изготовления i-й группы деталей на каждой j-й операции; N. — программа выпуска i-й группы деталей; kt — коэффициент потерь времени на восстановление оборудования; ка — коэффициент организационных потерь времени; Ф — фонд времени работы оборудования; q — производительность (потенциальная) оборудования.

Уровень автоматичности элементов ГПС характеризуется следующими показателями:

средней продолжительностью работы в автоматическом режиме (без вмешательства обслуживающего персонала);

средней продолжительностью обслуживания;

максимальной продолжительностью работы без поступления заготовок (полуфабрикатов) и инструмента извне.

Последний показатель определяется трудоемкостью обработки деталей, одновременно подаваемых на станок (при автоматической смене деталей — емкостью магазина заготовок), и ресурсом режущею инструмента (в частности, наличием подготовленных инструментов- дублеров).

♦

загрузки

Кз

о

-

1

<

По мере совершенствования оборудования и интеллектуализации отем управления (введения функции автоматического измерения и внесеия коррекции, активного контроля за состоянием режущего инструмента и автоматического перехода на инструмент-дублер) вмешательство оператора становится необходимым только для поддержания паса инструмента и проведения переналадок.

Обеспечению бесперебойной работы ГПС способствует склад изделий, где хранятся заготовки и детали. Склад представляет собой определенное количество ячеек (как в местных накопителях, так и в центральном складе). Вместимость ячейки может быть принята равной

размеру партии детали. Для надежного функционирования и упрощения

оснастки проводится специализация ячеек, т. е. закрепление их за определенным оборудованием.

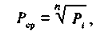

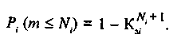

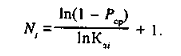

Одним из наиболее возможных критериев определения вместимости склада может служить вероятность его переполнения, т. е. сохранение работоспособности. Если принять вероятности переполнения склада для всех видов оборудования равными, средняя вероятность переполнения склада Рср будет равна:

где Р1 — вероятность переполнения ячеек, закрепленных за i-м обору- дованием; i= 1, ...,n-— количество оборудования.

Вероятность нахождения на складе Ni партии деталей определяется через коэффициент загрузки оборудования Ки:

Решив это уравнение, получим вместимость склада i'-го оборудования N

Суммарная вместимость N склада ГПС будет равна

![]()

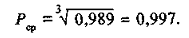

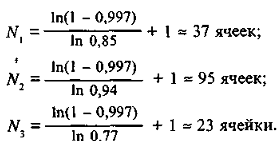

Например, в ГПС имеем три станка с коэффициентами загрузки: i = 0,85; К, = 0,94; К^ = 0,77. Вероятность переполнения склада равна 0,989.

Рассчитаем среднюю вероятность:

Тогда вместимость склада каждого оборудования будет равна:

Вместимость склада ГПС равна N = 37+95+23 = 155 ячеек.

В промышленности сформировались два основных направления создания ГПС. Первое направление — создание ГПС на базе вновь изготавливаемого, а в ряде случаев — специально проектируемого нового оборудования (ГПС-Н). Однако реальные возможности изготовления оборудования для ГПС-Н и значительные единовременные капиталовложения на его приобретение не позволяют удовлетворить существующие потребности. Поэтому возникло второе направление — создание ГПС на базе уже имеющегося на предприятии действующего оборудования с ЧПУ (ГПС-Д). Это направление в ряде случаев экономически более целесообразно, поскольку единовременные капиталовложения сводятся к затратам на модернизацию основного оборудования, приобретение вспомогательного оборудования (АТСС, оргоснастки рабочих мест) и системы управления (вычислительной техники и программного обеспечения), а также на проведение реконструкции цеха (участка), что в совокупности составляет 15-25 % общей стоимости ГПС из 30 станков токарной и сверлильно-фрезерной групп. Для многоцелевых станков эта доля еще ниже. В ряде случаев при создании ГПС-Д частично приобретается новое оборудование.

ГПС-Н предназначаются для решения конкретной технологической задачи, например изготовления деталей типа тел вращения, корпусных или плоских деталей определенных типоразмеров, а наиболее высокоавтоматизированные ГПС — для изготовления всего нескольких наименований деталей. ГПС-Н содержат небольшое (2-10) число станков. При их создании за счет рационального выбора оборудования можно сократить количество используемых моделей станков, что при сохранении технологических возможностей увеличивает надежность и гибкость системы в целом. Например, первый автоматизированный участок АУ-) (завод «Стан ко конструкция», Москва) для обработки деталей типа тел вращения состоял из 13 станков 8 моделей. Цель создания ГПС-Д — повышение эффективности использования имеющегося оборудования с ЧПУ, и вполне естественно желание предприятия сконцентрировать в ГПС как можно большее число станков. Поэтому ГПС-Д часто состоят из нескольких технологически не связанных или слабо связанных подкомплексов. Поскольку парк станков с ЧПУ предприятии формируется постепенно и не всегда имеет возможность приобретения одинаковых станков, для ГПС-Д характерно разнообразие деталей оборудования, в том числе станков близкого технологического значения. В ряде случаев станки одной модели имеют разные устройства ЧПУ. различную оснащенность и т. д. Это уменьшает гибкость и надежность работы ГПС и существенно усложняет вопросы управления однако ГПС-Д являются практически единственным средством повышения эффективности использования имеющегося парка станков с ЧПУ.

Задания для самостоятельной работы

Данте характеристику различных типов производства.

Раскроите сущность поточной организации производства, ее эффективности

недостатки, пути развития

3. Приведите классификацию потоков.

4. Как может располагаться оборудование при комплектовании поточных

Данте понятие распределительного и рабочего конвейера.

Сделайте планировку и расчет конкретной поточной линии (по материям конкретною предприятия).

7. Дайте понятие и оцените преимущества АЛ, АРЛ, робототехники, PTJI,

РТК, ГПС

Тесты

1. Охарактеризовать методы организации партионного, поточного и единичного производственных процессов:

а) большое разнообразие изготовляемой продукции, большой удельный вес стандартных, оригинальных узлов, разнообразие работ, выполняемых на каждом

рабочем месте, применение универсального оборудования и приспособления большая длительность производственного цикла;

б) стабильность выпуска небольшой номенклатуры изделий в больших количествах, специализация рабочих мест па выполнении одной-трех постоянно усиленных операций, большой удельный вес специализированного оборудования.

в) постоянство довольно большой номенклатуры продукции, выпускаемой в определенных количествах, специализация рабочих мест на выполнении не- 1 и кнч постоянно закрепленных за ними деталеопераций, обработка деталей партиями с заранее установленной периодичностью, применение труда специализированных рабочих средней квалификации, централизация оперативного руководства производством;

г) постоянство довольно большой номенклатуры продукции, выпускаемой в значительных количествах, специализация рабочих мест на выполнении од- ной-трех постоянно закрепленных операций, обработка деталей партиями с заранее установленной периодичностью, преобладание рабочих-универсалов высокой квалификации, децентрализация оперативного руководства производством.

I

Какой момент не относится к характеристике группового метода организации производства:

а) группировка деталей по признаку конструктивного и технологического сходства;

б) разработка для каждой группы деталей различных вариантов конструктивных, технических и технико-экономических решений;

в) выделение в каждой группе наиболее сложной детали, а при необходимости — проектирование комплексной сложной детали;

г) разработка для сложной детали группового технологического процесса, проектировка оснастки, подбор оборудования для изготовления любой детали данной группы.

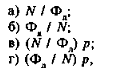

Определить такт поточной линии, ритм поточной линии:

где Фд — действительный фонд времени работы поточной линии в плановом периоде, ч (мин); N — программа планового периода, шт.; р — величина передаточной партии, шт.

Определить скорость движения поточной линии:

где N — программа планового периода, шт.; Фд — действительный фонд времени работы поточной линии в плановом периоде, ч (мин); L — шаг поточной линии

5.Определить такт автоматической линии:

где t — время обработки изделия; t— время, необходимое для установки, закрепления н снятия изделия; t — время транспортировки изделия с одной позиции на другую.

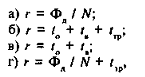

6. Определить цикловую производительность автоматической линии:

Где N — количество изделий заготовленных зa I цикл; T — время одного цикла; V - окружная скорость перемещения ротора; h — шаг между позициями ротора.

Определить потенциальную производительность автоматической линии:

Где L – время технического обслуживания; L – время организационного обслуживания.

Определить фактическую производительность автоматической линии.

(Варианты ответа см. к гесту 7.)

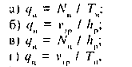

Определить необходимое количество автоматических линии:

Где q – техническая производительность линии; К – коэффициент учитывающий потери по организационным и техническим причинам.

Определить вместимость склада i-го оборудования.

Где P - средняя вероятность переполнения склада i-го оборудования; К – коэффициент загрузки i- го оборудования.

Задачи

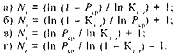

Задача 5.1. На поточной линии обрабатываются детали А Суточные задания по вариантам представлены в табл. 5.2. Линия работает в две смены, продолжительность смены — X ч. Регламентированные перерывы за смену — 2П мин. Нормы времени на выполнение операции представлены в табл. 5.1.

Определить такт линии, число рабочих мест, количество рабочих и степень их занятости, основные параметры конвейера (скорость, длину, длительность цикла обработки деталей) при шаге конвейера 1,5 м. Рассчитать разметочные знаки конвейера и составить таблицу их распределения.

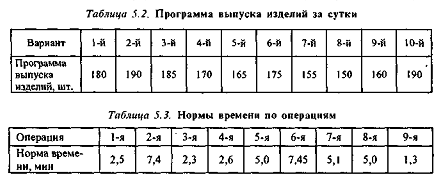

Задача 5.2. На рабочем конвейере собирается коробка передач. Суточная программа по вариантам представлена в табл. 5.2. Режим работы двухсменным, продолжительность смены — 8 ч. Регламентированные перерывы — 30 мин за смену. Шаг конвейера — 2 м. Нормы времени по операциям представлены в табл. 5.3.

Определить такт линии, темп, продолжительность цикла сборки. Рассчитать необходимое число рабочих мест на линии, длину, скорость конвейера.

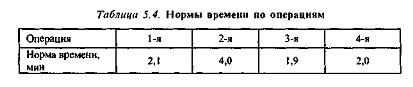

Задача 5.3. Поточная линия работает в одну смену продолжительностью 480 мин. Нормы времени на выполнение операции представлены в табл. 5.4.

Определить, при какой программе выпуска за смену и при каком количестве рабочих мест поточная линия будет работать как непрерывно поточная.

Задача 5.4. Рассчитать вместимость склада ГПС в составе пяти станков с ЧПУ типа «Обрабатывающий центр» (коэффициенты загрузки соответственно равны 0,57; 0,72; 0,93; 0,88; 0,94) при условии, что вероятность переполнения склада не превышает 0,98.

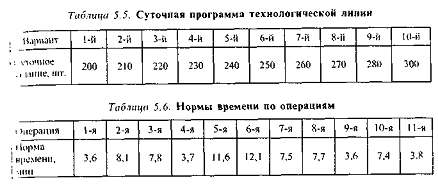

Задача 5.5. Поточная технологическая линия предназначена для обработки деталей. Суточные задания по вариантам представлены в табл. 5.5.

Шаг поточной линии — 2,8 м. Режим работы — 2 смены, длительность смены — 8 ч. Регламентированные перерывы — два в смену по 10 мин. Расстояние между центрами двух смежных рабочих мест — 1,2 м. Технологический процесс обработки деталей представлен в табл. 5.6.

Технологический брак составляет 4,35 %. Ширина поточной линии с учетом проходов и проездов — 3,4 м. Рассчитать параметры поточной линии, в том числе количество рабочих мест и их загрузку.

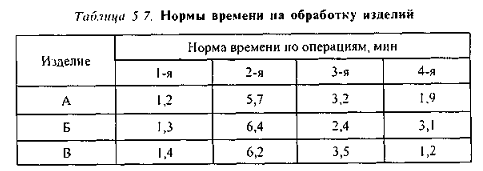

Задача 5.6. На многопредметной поточной линии изготовляются тления А. Б В с месячной программой их выпуска соответственно 7000. 6000 8000 hit. Линия работает 21 день в месяц в две смены по 8 ч. Время на переналадку линии составляет 30 мни в смену; плановый невыхол рабочих на смену — 10%; ремонт оборудования линии и ее подналалка производятся в нерабочее время (обеденный перерыв). Шаг поточной линии — 2.6 м. Расстояние между рабочими местами — 1.4 м. Ширина линии с учетом проходов и проездов — 3,5 м.

Нормы времени на технологический процесс обработки изделии приведены в табл. 5.7.

Определить параметры поточной линии, в том числе количество рабочих мест и их загрузку.

Задача 5.7. В составе ГПС 3 станка с ЧПУ и 2 накопителя. Заданная вероятность переполнения склада — 0,989. Среднее время обработки одной партии деталей по станкам составляет 2,7 3,4 и 2,1 ч. Среднее время между поступлениями партий деталей на обработку соответственно 3,17, 3,62 и 2,73 ч. Рассчитать вместимость склада ГПС.

Задача 5.8. На поточной линии с двусторонним расположением рабочих мест обрабатывается изделие А Суточная программа приведена в табл. 5 8 по вариантам.

Шаг конвейера равен 1.5 м. Линия работает в две смены, продолжительность смены — 8,2 ч. Технологические и регламентированные перерывы отсутствуют. Нормы времени на выполнение операций приведены в табл. 5.9.

машины и оборудование, чем выше их производительность в единицу времени, тем больше производственная мощность.

Производственная мощность зависит от специализации предприятия, перечня и количественного соотношения изделий. В условиях рыночной экономики частая смена одних выпускаемых изделий другими обусловливает и соответствующее изменение мощности предприятия. Расчет мощности по плану производится по номенклатуре продукции и в ассортименте, предусмотренными планами производства и реализации продукции.

Важный фактор, влияющий на величину производственной мощности, — уровень организации труда и производства, одним из элементов которого является режим работы предприятия (сменность, продолжительность рабочего дня, число рабочих дней в году). Последний определяется характером процесса производства. Различают непрерывный и прерывный процессы производства.

К непрерывному относится производство продукции, технологический процесс изготовления которой носит непрерывный характер, а остановка процесса, связанная с длительными простоями, приводит к потере сырья, порче оборудования и другим потерям (предприятия черной и цветной металлургии, энергетики, химической промышленности).

К прерывному процессу относится производство продукции, остановка изготовления которой в любой момент не приводит к потере изделий или сырья (предприятия машиностроения, легкой, мясной и других отраслей промышленности).

В зависимости от режима работы определяются фонды времени: календарный, режимный (номинальный) и действительный (рабочий).

Для каждой единицы оборудования календарный фонд времени Фк определяется как произведение числа календарных дней в расчетном периоде на количество часов в сутки. Годовой календарный фонд будет равен: Фх = 365 ■ 24 = 8760 ч.

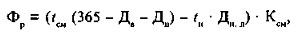

Режимный фонд Фр равен календарному фонду в днях за вычетом выходных и праздничных дней с учетом сокращенного рабочего дня в предпраздничные дни:

где tсм — длительность рабочей смены, ч; Дв — количество выходных дней в плановом периоде; Дп — количество праздничных дней в плановом периоде; tu — количество нерабочих часов в предпраздничные дни; Дп д — количество предпраздничных дней; Ксм — количество смен работы.

Действителеный фонд времени представляет собой максимально возможный фонд времени при заданном режиме работы с учетом затраты времени на и планово-предупредительные ремонты (Р,,,,)-. ч. В условиях непрерывного процесса производства величина этого фонда равна Ф = Фк - Ри и и соответственно для прерывного процесса производства Ф = Ф - Р . ч.

Для предприятии с прерывным процессом производства режимный, последовательно, и действительный фонды времени рассчитываются ис- ходя из трехсменного, а при работе в четыре смены — из четырехсмен- ного режима работы оборудования. Если предприятие работает в две смены (или меньше), расчет мощностей производится исходя из двух- сменного режима работы, а уникального и дефицитного оборудования — из трехсменного.

Для предприятий с сезонным производством фонд времени работы оборудования определяется по техническому проекту или ут- вержденному режиму работы с учетом максимально возможного числа смен его работы в течение сезона поступления или добычи сырья. Для этих предприятий время на капитальный ремонт в расчет не принимается.

На величину технических норм и соответственно на производ- ственную мощность оказывает влияние качество предметов труда. Чем выше качество сырья, топлива, материалов и полуфабрикатов, тем меньше требуется затрат труда и времени на их переработку и больше продукции может быть произведено в единицу времени работы обору- дования. Например, с повышением содержания железа в руде на 1 % производительность доменной печи возрастает на 2,5-3 %. .

Существенное влияние па величину производственной мощности оказывают квалификация кадров, их культурно-технический уровень и отношение к труду. Чем выше квалификация работника, тем меньше брака, поломок, простоев оборудования и выше его производительность. Перечисленные факторы в комплексе влияют на величину производственной мощности и принимаются за основу ее расчета.

Расчеты наличных производственных мощностей являются важнейшей частью обоснования плана промышленного производства. На их основе определяются объемы выпуска продукции, выявляются резервы роста производства и составляются балансы производственных мощностей. Расчеты производственных мощностей используются так же для обоснования экономической целесообразности специализации производства, кооперирования предприятий и планируемого объема капитальных вложений.

Производственная мощность предприятия определяется мощностью его ведущих цехов, а мощность цеха — мощностью ведущих участков (линий). Внутри участков производственная мощность определяется мощностью ведущих групп оборудования. К ведущим группам относится оборудование, которое выполняет основной объем работы (по сложности и трудоемкости). Следовательно, под ведущими понимаются цехи (участки), в которых сосредоточена наибольшая часть основного производственного оборудования и которые занимают наибольший удельный вес в общей трудоемкости изготовления продукции. Для расчета производственной мощности при выборе основного ведущего звена учитывается специфика промышленного предприятия. Так, в горнодобывающей промышленности мощность рудника при подземном способе добычи определяется возможностями шахтного подъема. На заводах черной металлургии к ним относятся доменные, сталеплавильные и прокатные цехи. На станко- и машиностроительных предприятиях ведущими являются механические и сборочные цехи. Производственная мощность рассчитывается на основе:

номенклатуры, структуры и количества выпускаемой продукции;

количества единиц наличного оборудования, находящегося в распоряжении предприятия;

действительного фонда времени работы оборудования;

трудоемкости выпускаемой продукции и ее планируемого снижения;

передовых технически обоснованных норм производительности оборудования;

отчетных данных о выполнении норм выработки.

Расчет производственной мощности выполняется в последовательности от низшего звена к высшему, т. е. от мощности групп технологически однородного оборудования к мощности участка, от мощности участка — к мощности цеха, от мощности цеха — к мощности предприятия.

Величина мощности технологического однородного оборудования, выпускающего одинаковую продукцию или перерабатывающего данное сырье (материалы), рассчитывается по формуле

где n — количество установленного оборудования, шт.; П — часовая производительность единицы оборудования, физ. ед.; Фц — действительный фонд времени единицы оборудования, ч; tu — прогрессивная трудоемкость одного изделия, нормо-ч.

В основу расчета производственной мощности положены прогрессивные нормы трудоемкости изготовления продукции, т.е. такие нормы, которые должны отражать передовую технику, технологию, организацию производства и труда.

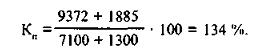

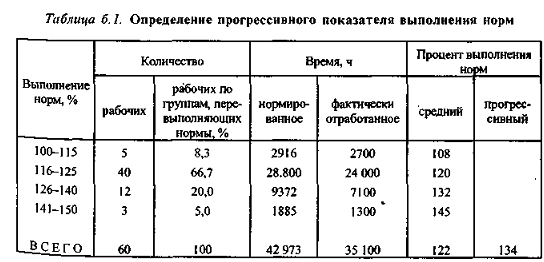

Методика определения прогрессивной трудоемкости изготовления продукции. На основании анализа определяется лучший квартал отчетного года по выполнению норм и производится группировка норм по профессиям работающих. Из групп рабочих, выполняющих нормы выше средневзвешенного процента, устанавливается лучшая передовая группа, используемая для расчета. Численность ее должна составлять не менее 25 % рабочих данной профессии. Средний процент выполнения норм по этой группе рабочих принимается за прогрессивный. Например, в цехе работает 60 рабочих-токарей, средний процент выполнения нормы за ] V квартал характеризуется данными, приведенными в табл. 6.1.

Устойчиво достигнутое перевыполнение норм передовыми рабочими составляет 134 %. Величина этого показателя, определенная как средневзвешенная по группам выполнения норм (126-140 и 141-150 %), принята за прогрессивный процент:

Число рабочих в этих группах составляет 25 % от общего количества токарей.

При многостаночных работах величина выработки, учитываемая при расчете нормированного времени, определяется умножением коли-

При обслуживании машин и механизмов бригадой рабочих средний процент выполнений норм устанавливается по производительности оборудования.

Между средним и прогрессивным уровнем выполнения норм существует определенная зависимость, которая принята в качестве коэффициента приведения средних норм выработки к прогрессивному уровню. Эта зависимость определяется по формуле

Кпр = Кп/кср

где Кпр — коэффициент приведения; Кп — прогрессивный процент выполнения норм выработки передовиками производства, %; К — средневзвешенный процент выполнения норм по группам рабочих, %.

В нашем примере коэффициент приведения составляет 1,1 (134 / 122 %).

Для упрощения расчетов по приведению среднего уровня выполнения норм до прогрессивного для предприятий машиностроения и металлообработки рекомендованы следующие коэффициенты приведения: 1,1 при Кср до 125 %, 1,12 при Кср от 126 до 150 %.

Прогрессивный процент выполнения норм по цеху (участку) определяется путем умножения среднего уровня выполнения норм за лучший квартал предшествующего года на установленный коэффициент приведения.

На основании прогрессивного процента выполнения норм рассчитывается прогрессивная трудоемкость изделия гц, принимаемая за основу исчисления входной производственной мощности на 1 января расчетного года:

где tл — действующая норма трудоемкости с учетом подготовительно- заключительного времени на 1 января расчетного года, нормо-ч.

Норма трудоемкости для определения производственной мощности на конец года tm должна отличаться от величины, принятой для расчета на начало года за счет планируемого в расчетном периоде роста производительности труда и снижения норм трудоемкости изготовления продукции (изделий). В этом случае

где Kcv — коэффициент, учитывающий снижение норм трудоемкости в расчетном периоде.

При расчете трудоемкости вновь вводимых или реконструируемых цехов или участков за основу берут проектные нормы из технологических карт или данные технических паспортов оборудования.

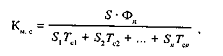

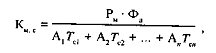

где n — количество оборудования, шт.; Фд — действительный фонд времени единицы оборудования, ч; Т — прогрессивная трудоемкость производственной программы, ч.

Таким образом, коэффициент пропускной способности показывает возможность участка или цеха обеспечить выпуск запланированной продукции. Обратная величина коэффициента пропускной способности есть коэффициент загрузки оборудования:

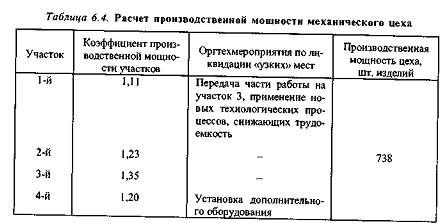

Сравнение объема работ с пропускной способностью производится по однородным технологическим группам оборудования. Пример указанного расчета приведен в табл. 6.3.

В данном примере к ведущей группе оборудования отнесены горизонтально-расточные станки. Это уникальные станки, выполняющие наиболее сложные и ответственные операции, которые нельзя передать на другое оборудование или участки. В таких случаях мощность определяется по уникальным станкам независимо от того, каков их удельный вес в общем количестве оборудования и какой объем работ на них выполняется.

Коэффициент пропускной способности ведущей группы оборудовать применяется для расчета мощности. В этом случае он называется коэффициентом производственной мощности К, м. В нашем примере К = 1,23.

Проведение расчетов позволяет установить, по каким видам оборудования обнаруживается свободный фонд времени, а по каким не обеспечивается выполнение производственной программы. В первом случае необходимо обеспечить дозагрузку оборудования за счет увеличения производства отдельных изделий, узлов и деталей, входящих в запасные части и кооперативные поставки, технология изготовления которых не включает обработку их на лимитирующих группах оборудования.

Для ликвидации «узких» мест, т. е. для увеличения пропускной способности на тех группах оборудования, коэффициент пропускной способности которых оказался ниже коэффициента производственной мощности, разрабатываются организационно-технические мероприятия.

В нашем примере «узким» местом являются шлифовальные станки. Увеличение их пропускной способности может быть достигнуто за счет совершенствования технологии, обеспечивающей снижение трудоемкости продукции; применения более стойких инструментов и приспособлений; передачи части работы с одной группы станков на другую взаимозаменяемую группу; установки дополнительного оборудования, увеличения сменности работы оборудования и т. п.

Нежелательно наличие в производстве и так называемых «широких» мест, т. е. оборудования, пропускная способность которого выше пропускной способности ведущей группы. В этом случае надо уменьшить сменность работы этих станков, переведя их с двухсменного ре-

жима работы на односменный, можно и дозагрузитъ «широкие» места, взяв, например, для них работу «со стороны».

Проблема «узких» и «широких» мест должна решаться в комплексе ло всему производству. Ведь одно и то же оборудование может быть «узким» местом на одних участках и «широким» на других. В этих случаях потребуется перестройка производственной структуры предприятия.

После принятия соответствующих решений производятся нужные изменения и пересчитывается пропускная способность оборудования. Необходимо стремиться, чтобы величина коэффициента загрузки оборудования была близка к единице.

Количество излишних или недостающих станко-часов ФВ определяется по формуле

где Ф, — действительный фонд времени единицы оборудования, ч; Ти — прогрессивная трудоемкость программы, ч; К( м — коэффициент производственной мощности участка; и — количество оборудования.

В нашем примере лишнее количество часов по группе токарных станков составляет 4461 (119 200 - 93 284 • 1,23) ч.

Потребное количество оборудования на программу определяется по формуле

n = Т /Ф .

Например, потребное количество токарных станков составит 16 (93 284 / 5 960) ед.

Кроме того, по каждой группе оборудования производится расчет выпуска продукции. В нашем примере производственная программа включает в себя три вида изделий: А — 100 шт., Б — 200, В — 300 шт. (см. табл. 6.2). На токарных станках за год можно изготовить 768 изделий, в том числе изделий А — 128 (100 ■ 1,28) шт., изделий Б — 256 (200 • 1,28), изделий В — 384 (300 ■ 1,28) шт., на горизонтально-расточных — 738 шт., в том числе изделий А — 123 (100 • 1,23) шт., изделий Б — 246 (200 • 1,23), изделий В — 369 (300 ■ 1,23) шт. и так по всем группам оборудования. Рассчитанный возможный выпуск продукции по ведущей группе оборудования является производственной мощностью участка. В нашем примере она соответствует выпуску продукции на горизонтально-расточных станках, т. е. 738 изделиям в год.

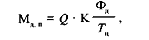

При поточном методе организации производства мощность участков определяется исходя из мощности поточных линий.

Производственная мощность непрерывно-поточной синхронизированной линии Мм п зависит от действительного фонда времени ее работы Фд и такта работы поточной линии r: Mм п = Ф /r.

Мощность переменно-поточной и прямоточной (песинхронизиро- вапной) поточной линии определяется на основе расчета коэффициента мощности: Ки = (Рм • Фл) / А ■ Т., где Рм — общее количество рабочих мест на поточной линии; А — общее количество изделий на программу планового периода, шт.; Тс — длительность цикла сборки (изготовления) одного изделия, ч.

Мощность автоматической поточной линии устанавливается на основе часовой производительности, предусмотренной в техническом паспорте линии, и фонда времени ее работы.