- •Оглавление

- •Техническое задание

- •Введение

- •2.1.9. Определяем частоту пробегов ремня

- •3. Проектирование закрытых передач

- •3.1 Проектирование быстроходной передачи

- •3.1.1. Определение допускаемых контактных напряжений:

- •3.1.2. Определение допускаемых напряжений изгиба

- •3.1.10. Проверочный расчёт

- •3.2. Проектирование тихоходной передачи

- •3.2.1. Определение допускаемых контактных напряжений

- •3.2.2. Определение допускаемых напряжений изгиба

- •3.2.11. Определение фактического межосевого расстояния

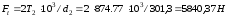

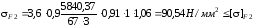

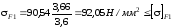

- •3.2.12.5. Проверка напряжений изгиба зубьев

- •4.11.2. Корпус с крышкой по периметру

- •4.11.2.1. Проверочный расчёт

- •5.2.2. Проверочный расчёт подшипников

- •5.2.3. Проверочный расчёт в apm Shaft

- •5.2.4. Проверочный расчёт вала

- •5.2.4.1. Проверочный расчёт на прочность

- •5.3.3. Проверочный расчёт apm Shaft

- •5.4. Расчёт тихоходного вала

- •5.4.1. Определение реакций в подшипниках тихоходного вала

- •5.4.2. Проверочный расчёт подшипников

- •5.4.3. Проверочный расчёт в apm Shaft

- •7. Список литературы:

3.2.2. Определение допускаемых напряжений изгиба

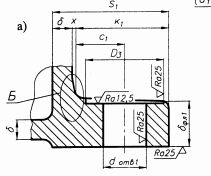

а)

Рассчитываем коэффициент долговечности

для зубьев шестерни и колеса

и колеса .

.

,

,

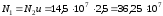

Действительные числа циклов перемены напряжений:

для колеса:

;

;

для шестерни:

.

.

,

значит

,

значит

,

значит

,

значит

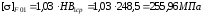

б) Допускаемое напряжение изгиба []F0, соответствующее пределу изгибной выносливости при числе циклов перемены напряжений NF0; таблица 3.1 [3] стр. 52

в) Допускаемые напряжения изгиба для зубьев шестерни []F1 и колеса []F2.

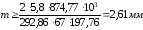

3.2.3. Определение межосевого расстояния

,

,

где

- вспомогательный коэффициент для

косозубого колеса,

- вспомогательный коэффициент для

косозубого колеса,

- коэффициент ширины венца колеса,

- коэффициент ширины венца колеса,

- коэффициент неравномерности нагрузки

по длине зуба для прирабатывающихся

зубьев.

- коэффициент неравномерности нагрузки

по длине зуба для прирабатывающихся

зубьев.

По

таблице 13.15 [3] стр.312 принимаем

.

.

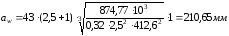

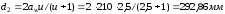

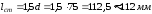

3.2.4. Определение модуля передачи

;

;

где

- вспомогательный коэффициент для

косозубой передачи,

- вспомогательный коэффициент для

косозубой передачи,

- делительный диаметр колеса,

- делительный диаметр колеса,

- ширина венца колеса.

- ширина венца колеса.

Принимаем

.

.

По

ряду стандартных чисел принимаем

.

.

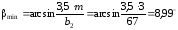

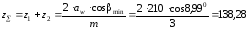

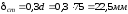

3.2.5. Определение угла наклона зубьев

3.2.6. Определение суммарного числа зубьев шестерни и колеса

;

;

Принимаем:

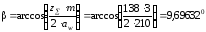

3.2.7. Уточнение действительного угла наклона зубьев

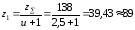

3.2.8. Определение числа зубьев шестерни

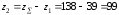

3.2.9. Определение числа зубьев колеса

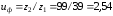

3.2.10. Определение фактического передаточного числа

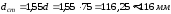

3.2.11. Определение фактического межосевого расстояния

Таблица 4. Параметры тихоходной передачи

|

Параметр |

Шестерня |

Колесо |

|

|

диаметр, мм |

делительный |

|

|

|

вершин зубьев |

|

|

|

|

впадин зубьев |

|

|

|

|

Ширина венца, мм |

|

|

|

3.2.12. Проверочный расчет тихоходной передачи

3.2.12.1. Проверка межосевого расстояния

3.2.12.2. Проверка пригодности заготовок колес

Для шестерни Dmin=125 мм, что больше da1. Для колеса диаметр заготовки не ограничен.

3.2.12.3. Проверка контактных напряжений

;

;

где

- вспомогательный коэффициент для

косозубой передачи

- вспомогательный коэффициент для

косозубой передачи

- коэффициент, учитывающий распределение

нагрузки между зубьями по рис. 4.2 [3] стр.

63,

- коэффициент, учитывающий распределение

нагрузки между зубьями по рис. 4.2 [3] стр.

63,

,

,

.

.

3.2.12.4. Определение недогруза, перегруза передачи

-

недогруз допустим

-

недогруз допустим

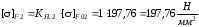

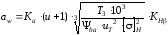

3.2.12.5. Проверка напряжений изгиба зубьев

где

- коэффициент, учитывающий распределение

нагрузки между зубьями.

- коэффициент, учитывающий распределение

нагрузки между зубьями.

,

,

,

,

,

,

- коэффициенты формы зуба шестерни и

колеса по таблице 4.4 [3] стр. 64,

- коэффициенты формы зуба шестерни и

колеса по таблице 4.4 [3] стр. 64,

- коэффициент, учитывающий наклон зубьев.

- коэффициент, учитывающий наклон зубьев.

Вывод: условие прочности на изгиб зубьев выполняется со значительным запасом, следовательно, нагрузочная способность передачи ограничивается контактной прочностью.

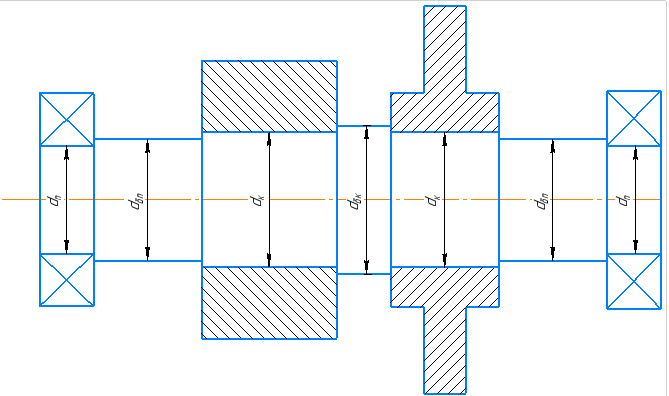

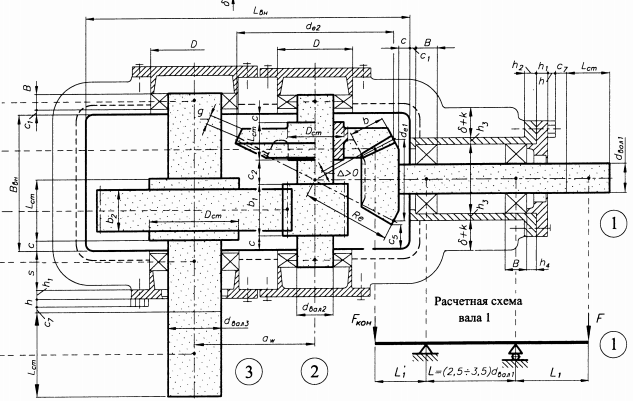

4. ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ

4.1. Предварительный расчёт валов

4.1.1. Быстроходный вал

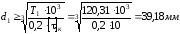

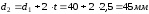

4.1.1.1. Расчет диаметров быстроходного вала:

Все ниже перечисленные значения диаметров и длин округляем в ближайшую сторону до стандартных; таблица 7.1 [3] с.109.

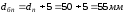

,

принимаем d1=40 мм.

,

принимаем d1=40 мм.

где

- допускаемые напряжения на кручения.

- допускаемые напряжения на кручения.

в

соответствии с d2

по таблице 10.11 [3] с.177, резьба М48х1,5.

в

соответствии с d2

по таблице 10.11 [3] с.177, резьба М48х1,5.

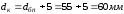

,

принимаем d3=55 мм.

,

принимаем d3=55 мм.

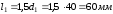

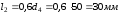

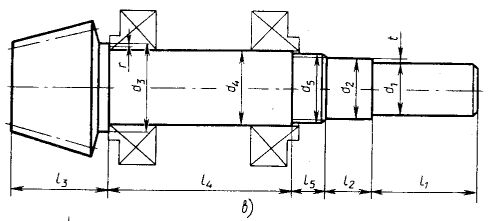

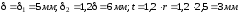

4.1.1.2. Расчет длин участков быстроходного вала:

;

;

;

;

;

;

определяем по эскизу.

определяем по эскизу.

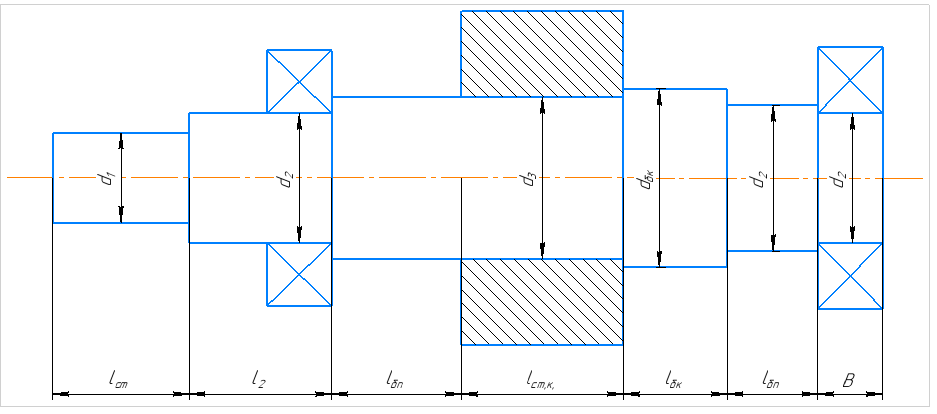

Рис. 2. Эскиз быстроходного вала

4.1.2. Промежуточный вал

, принимаем dп =50мм;

, принимаем dп =50мм;

-

диаметр буртов под подшипник;

-

диаметр буртов под подшипник;

-

диаметр под колесо.

-

диаметр под колесо.

-

диаметр буртов под колёса;

-

диаметр буртов под колёса;

-

ширина подшипника из таблицы К30 [2] с.417.

-

ширина подшипника из таблицы К30 [2] с.417.

Рис. 3. Эскиз промежуточного вала

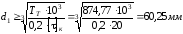

4.1.3. Тихоходный вал

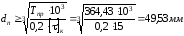

4.1.3.1. Расчет диаметров тихоходного вала:

, принимаем dк=60 мм;

, принимаем dк=60 мм;

,

принимаем d2=65

мм.

,

принимаем d2=65

мм.

,

принимаем d3=75 мм.

,

принимаем d3=75 мм.

5.3.2 Расчет длин участков тихоходного вала:

;

;

Принимаем

- ширина подшипника из таблицы К30 [3]

с.417;

- ширина подшипника из таблицы К30 [3]

с.417;

находим графически.

находим графически.

Рис. 4. Эскиз тихоходного вала

4.2. Предварительный выбор подшипников качения:

Подшипники роликовые конические однорядные (ГОСТ 3169-71).

Таблица 5. Выбор подшипников

|

Вал |

№ |

d,мм |

D,мм |

B,мм |

Cr,кН |

Cor,кН |

|

Быстроходный |

67510 |

50 |

90 |

23,5 |

59,8 |

54,5 |

|

Промежуточный |

7310 |

50 |

110 |

29 |

59,8 |

54,5 |

|

Тихо[одный |

7513 |

65 |

120 |

31 |

119 |

98 |

4.3. Конструирование колёс

4.3.1. Шестерня быстроходной передачи

Рис. 5. Шестерня коническая

Шестерня сделана заодно с валом. Построение шестерни производится в соответствии с выполненными расчётами п. 3.1.

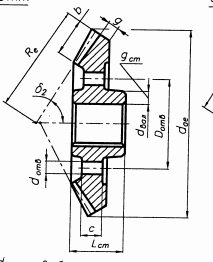

4.3.2. Колесо промежуточного вала.

Рис.

6. Колесо коническое ;

;

;

;

;

;

;

;

,

принимаем

,

принимаем

;

;

выбираются конструктивно.

выбираются конструктивно.

4.3.3. Шестерня промежуточного вала

;

;

;

;

;

;

Рис.

7. Шестерня цилиндрическая

;

;

4.3.4. Колесо тихоходного вала

Выбирается колесо, получаемое ковкой.

;

;

;

;

;

;

;

;

;

;

Рис. 8. Колесо цилиндрическое

4.4. Конструирование стакана

Для быстроходного вала конической передачи следует использовать при установке стакан. Материал стакана – чугун СЧ15.

Рис. 9. Стакан

Размеры выбираются в соответствии с таблицей 10.16 стр. 198 [3].

,

где r – радиус округления

наружного кольца подшипника.

,

где r – радиус округления

наружного кольца подшипника.

выбираются в соответствии с размерами

на крышке подшипникового узла.

выбираются в соответствии с размерами

на крышке подшипникового узла.

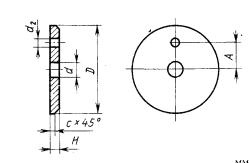

4.5. Конструирование шайб регулировочных

4.5.1. Промежуточный вал

Размеры выбираются в соответствии с диаметром внешнего кольца подшипника.

Для промежуточного вала:

Для тихоходного вала:

Рис. 10. Шайба регулировочная

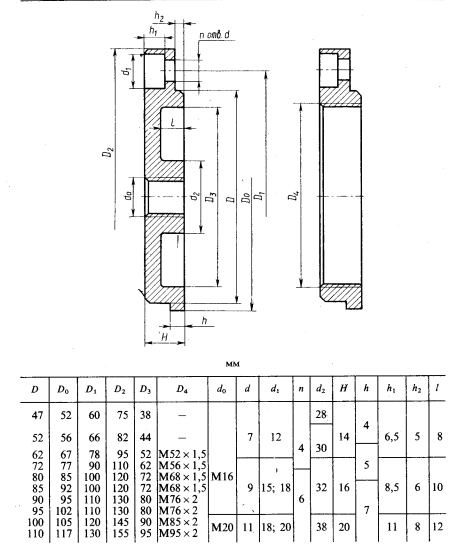

4.6. Конструирование крышек подшипниковых узлов

Для промежуточного вала выбираются размеры при D=110 мм, для тихоходного выбираются в соответствие с D=120 мм.

Рис. 11. Крышка

4.7. Конструирование корпуса

Толщина стенки корпуса (3.1.2. стр. 56 [2]):

Минимальное расстояние от внутренней поверхности стенки редуктора:

Толщина фундаментного фланца:

Толщина фланца корпуса:

Радиальный зазор от поверхности зубьев:

Рис. 12. Корпус редуктора

4.8. Концевая шайба на тихоходном валу

Рис. 13. Концевая шайба

Выбирается шайба 7019-0633.

Болт ГОСТ 7798-70 М8х20, штифт ГОСТ 3128-70 5u 8х16.

4.9. Концевая шайба на быстроходном валу

Выбирается шайба 7019-0631.

Болт

ГОСТ 7798-70 М6х16, штифт ГОСТ 3128-70 4u

8х12.

Болт

ГОСТ 7798-70 М6х16, штифт ГОСТ 3128-70 4u

8х12.

4.10. Конструирование ниш под крепёжные болты

Рис.

14. Ниша под болт

4.11. Подбор болтов

Подбор болтов осуществляется с пунктами 3.3.1, 3.3.3, 3.4.1, 3.4.3. стр. 156 [2].

4.11.1. Соединение редуктора с рамой

Принимаем БОЛТ ГОСТ 7798-70 М18х2,5

4.11.1.1. Проверочный расчёт

Проверочный расчёт производится в программе APM Integrator.

Тип соединения: Болтовое с зазором

Тип расчёта: Проектировочный

Элементы крепления:

Таблица: Болты

|

N |

Координаты [мм] |

Диаметр [мм] |

Нормальная сила, [Н] |

|||

|

|

x |

y |

|

|

||

|

0 |

24.00 |

-24.00 |

12.00 |

5282.05 |

||

|

1 |

513.00 |

-24.00 |

12.00 |

5497.38 |

||

|

2 |

513.00 |

-264.00 |

12.00 |

6282.20 |

||

|

3 |

24.00 |

-264.00 |

12.00 |

6066.87 |

||

Нагрузки:

Таблица: Нормальные силы

|

N |

Координаты [мм] |

Значение [Н] |

|

|

|

x |

y |

|

|

0 |

372.00 |

-398.52 |

3697.06 |

Таблица: Касательные силы

|

N |

Координаты [мм] |

Проекции [Н] |

|||

|

|

x |

y |

z |

на x |

на y |

|

0 |

162.00 |

-144.00 |

536.92 |

1330.39 |

0.00 |

Таблица: Моменты

|

N |

Координаты [мм] |

Макс. проекции момента [Нм] |

|||||

|

|

x |

y |

z |

на x |

на y |

на z |

|

|

0 |

372.00 |

-398.52 |

187.65 |

0.00 |

-857.53 |

0.00 |

|

|

1 |

162.00 |

-144.00 |

536.92 |

0.00 |

0.00 |

-36.22 |

|

Постоянные параметры:

|

Коэффициент запаса на нераскрытие |

1.100 |

|

|

Коэффициент запаса сдвига |

1.100 |

|

|

Коэффициент основной нагрузки |

0.200 |

|

|

Коэффициент запаса текучести деталей крепления |

3.000 |

|

|

Предел текучести материала деталей крепления |

250.000 |

МПа |

|

Коэффициент трения |

0.150 |

|

|

Предел прочности материала деталей крепления |

400.000 |

МПа |

|

Количество поверхностей среза/трения |

1 |

|

Результаты расчета:

Суммарные результаты:

|

Центр масс поверхности стыка, X |

268.331 |

мм |

|

Центр масс поверхности стыка, Y |

-143.779 |

мм |

|

Площадь поверхности стыка |

61671.446 |

кв.мм |

|

Момент инерции стыка относительно центральных осей |

|

|

|

относительно горизонтальной оси |

839550563.171 |

мм^4 |

|

относительно вертикальной оси |

1480136968.040 |

мм^4 |

|

Угол наклона главных центральных осей |

0.000 |

град |

|

Сила затяжки |

4304.982 |

Н |

|

Макс. нагрузка на болт |

348.526 |

Н |

|

Maксимальное давление |

0.437 |

МПа |

|

Диаметр болта |

12.000 |

мм |

|

Момент завинчивания |

11.068 |

Н*м |

|

Момент трения в резьбе |

5.720 |

Н*м |

|

Момент трения на торце гайки |

5.348 |

Н*м |