- •280705.65 Пожарная безопасность

- •© Авторы кафедры физики, 2014

- •Содержание

- •Введение

- •Содержание дисциплины.

- •Тема 1. Структура, кинематика, кинетостатика механизмов.

- •Тема 6. Валы и оси. Подшипники. Муфты. Уплотнения.

- •Тема 7. Соединения деталей машин.

- •Состав и последовательность работы над курсовым проектом.

- •Содержание курсового проекта.

- •Методические указания по оформлению курсового проекта

- •1. Кинематический и силовой расчет привода. Выбор электродвигателя.

- •2. Выбор материала для изготовления зубчатых колес. Определение допускаемых напряжений

- •3. Расчет зубчатой передачи

- •4. Проектный расчет валов редуктора.

- •5. Проверочный расчет подшипников

- •6. Расчет шпоночного соединения

- •7. Конструирование зубчатых колес

- •8. Выбор масла и системы смазки

- •Задание на курсовой проект

- •Список литературы

- •Элементы кинематических схем

- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий

- •Воронеж 2014

- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий

- •Содержание

- •1. Кинематический и силовой расчет привода. Выбор электродвигателя.

- •2. Выбор материала для изготовления зубчатых колес.

- •3. Расчет зубчатой передачи

- •4. Проектный расчет валов редуктора.

- •5. Проверочный расчет подшипников

- •Расчет шпоночного соединения.

- •7. Конструирование зубчатых колес

- •8. Выбор масла и системы смазки

2. Выбор материала для изготовления зубчатых колес.

Определение допускаемых напряжений

Сталь в настоящее время – основной материал для изготовления зубчатых колес. В мало- и средненагруженных передачах, а также в открытых передачах с большими колесами применяют зубчатые колеса с твердостью материала Н≤350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая обрабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2. Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твердости материала Н≤350 НВ в передачах с прямыми и непрямыми зубьями составляет НВ1ср - НВ2ср=20…50.

Материал и его характеристики для изготовления зубчатых колес выбираются в зависимости от расположения зубьев на ободе колеса пары (прямые или непрямые) и номинальной мощности электродвигателя.

2.1 Выбор твердости, термообработки и материала колес

а) Колесо:

Выбираем материал для зубчатой пары колес: материал - сталь 40;

Термообработка - улучшение;

Твердость заготовки (зубьев) - 179…207 НВ;

![]()

НВср=![]() НВ;

НВ;

б) Шестерня

Выбираем материал для зубчатой пары колес: материал - Сталь 45;

Термообработка - нормализация;

Твердость заготовки-179…207 НВ;

![]()

НВср

=![]() НВ

НВ

2.2 Определение допускаемых контактных напряжений

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [σ]Н1 и колеса [σ]Н2.

а) Для колеса

![]() =

445 МПа;

=

445 МПа;

![]() =

445 МПа;

=

445 МПа;

б) Для шестерни

![]() =

414,4 МПа;

=

414,4 МПа;

![]() =

414,4 МПа;

=

414,4 МПа;

Среднее допускаемое контактное напряжение для шестерни и колеса:

![]() =

429,7 МПа

=

429,7 МПа

;

2.3 Определение допускаемых напряжений изгиба

а) Для колеса

![]() .=216,3

МПа;

.=216,3

МПа;

![]() =216,3МПа.

=216,3МПа.

б) Для шестерни

![]() .=198,79МПа;

.=198,79МПа;

![]() =198,79

МПа.

=198,79

МПа.

3. Расчет зубчатой передачи

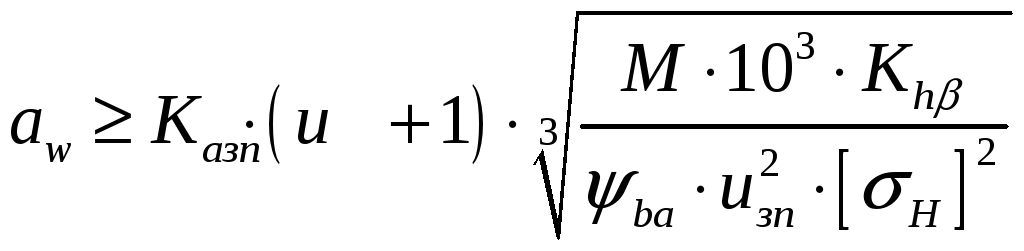

3.1 Определение межосевого расстояния.

где

Ka

– вспомогательный коэффициент, Ка=43

– для косозубых передач, Khβ

–

коэффициент неравномерности нагрузки

по длине зуба;

![]() =1;

=1;

![]() –

коэффициент ширины венца,

–

коэффициент ширины венца,

![]() =0,4;

М

– вращающий момент на валу, М=333,4 Н∙м;

[σН]

- cреднее

допускаемое контактное напряжение для

шестерни и колеса, [σН]=360,4

МПа; uзп

- передаточное

число тихоходной ступени двухступенчатых

редукторов, uзп=5,1.

=0,4;

М

– вращающий момент на валу, М=333,4 Н∙м;

[σН]

- cреднее

допускаемое контактное напряжение для

шестерни и колеса, [σН]=360,4

МПа; uзп

- передаточное

число тихоходной ступени двухступенчатых

редукторов, uзп=5,1.

![]() мм;

мм;

По ГОСТ 2185-66 : aw вых=200 мм;

aw вх=125 мм.

3.2. Определение модуля зацепления.

![]()

mn - модуль зацепления, aw - межосевое расстояние.

mn=0,01∙125=1,25 мм;

по ГОСТ 9563-60: mn=1,25 мм;

3.3. Определяем угол наклона зубьев косозубой передачи

β=10°;

β - угол наклона зубьев.

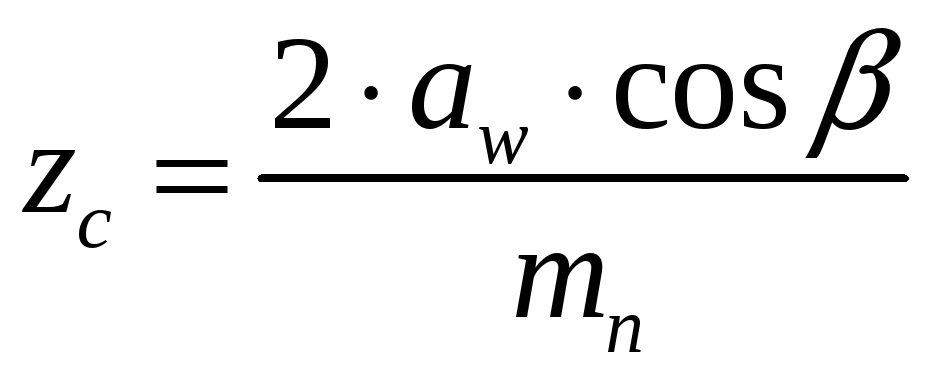

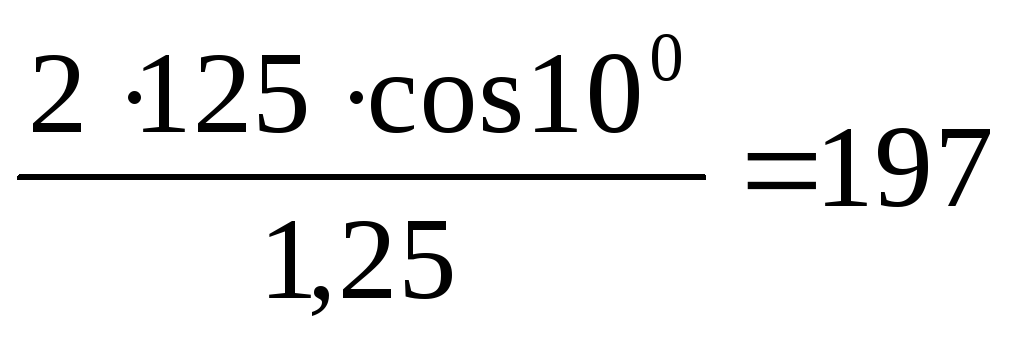

3.4. Определяем суммарное число зубьев шестерни и колеса

где zc - суммарное число зубьев шестерни и колеса.

zc= ;

;

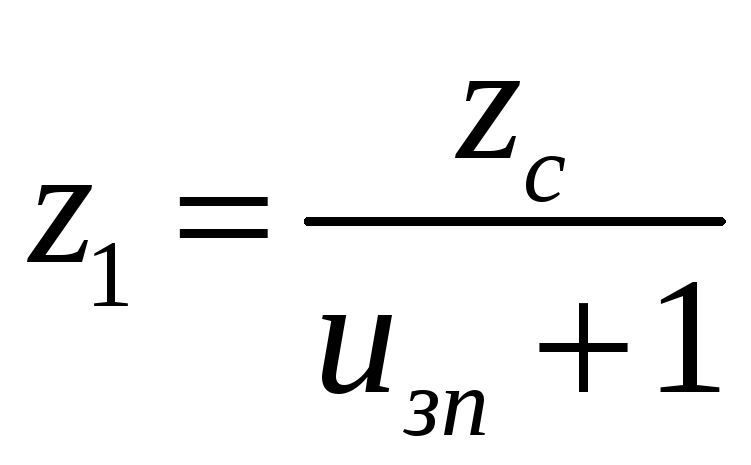

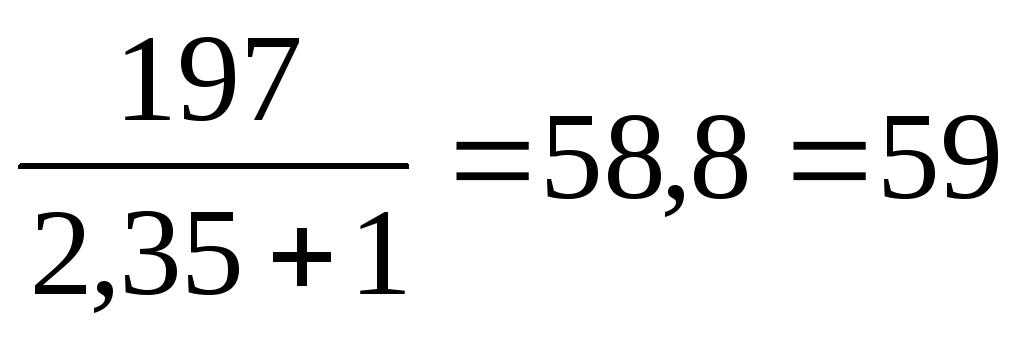

3.5. Определяем число зубьев шестерни и колеса

Для шестерни:

zc - число зубьев для шестерни;

zc= ;

;

для колеса:

![]()

Z2=59∙2,35=138,65=139;

Проверяем расчет:

![]()

zc=59+139=198;

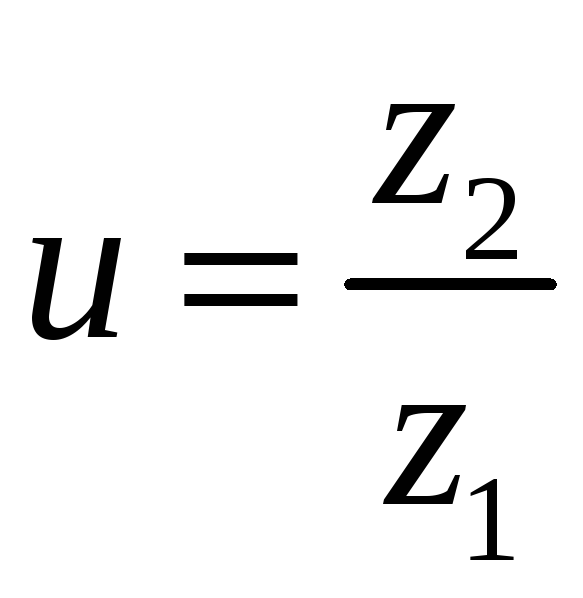

Уточняем передаточное число:

u=![]() =2,35;

=2,35;

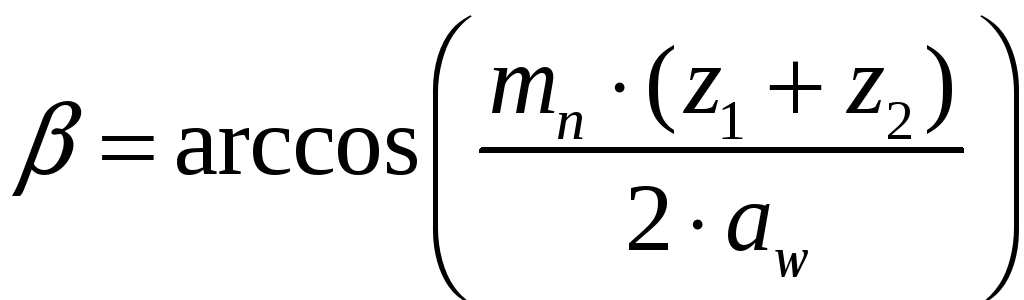

3.6. Уточняем действительную величину угла наклона зубьев косозубой передачи:

β - угол наклона зубьев косозубой передачи;

β=8,10

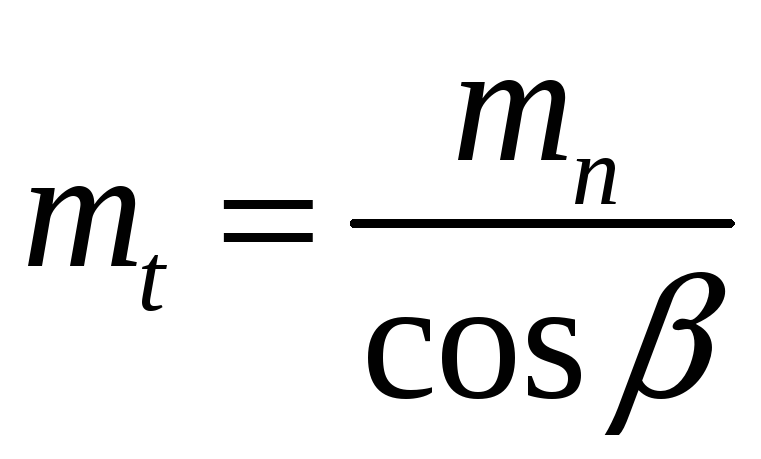

3.7. Определяем торцевой модуль зацепления:

mt – торцевой модуль зацепления; mn - модуль зацепления,

mt

=![]() мм;

мм;

3.8. Определим ширину венца шестерни и колеса.

для колеса:

![]()

b2=0,5∙125=62.5 мм;

для шестерни:

![]()

b1=62.5+5 мм=67.5 мм.

3.9. Определяем диаметры делительных окружностей шестерни и колеса с точностью до сотых долей мм:

![]()

d1=59∙1.26=74.34 мм;

![]()

d2=139∙1.26=175.14 мм.

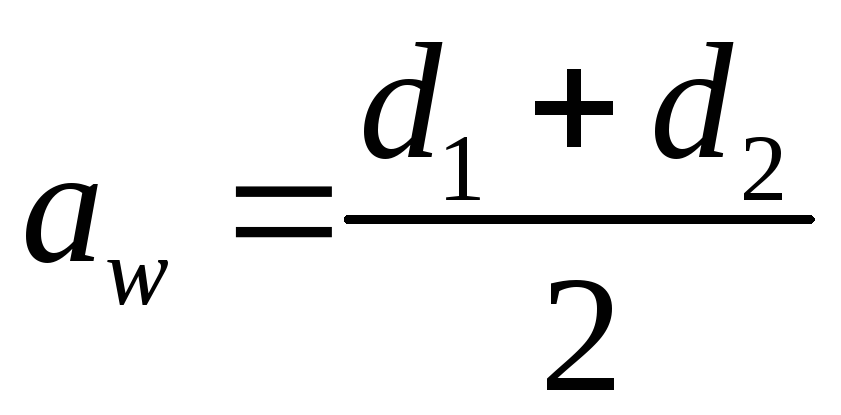

3.10. Определяем фактическое межосевое расстояние.

aw=![]() мм.

мм.

3.11. Расчет фактических основных геометрических параметров передачи для шестерни и зубчатого колеса.

Диаметр окружности вершин зубьев шестерни:

![]()

d a1=74.34+2∙1.25=76.84 мм;

для колеса:

![]()

da2=175+2∙1.25=177,5 мм;

Диаметр окружности впадин зубьев шестерни:

![]()

df1=74.34-2,5∙1.25=71.215мм;

для колеса:

![]()

df2=175.14-2,5∙1.25=172.015 мм;

3.12. Определим окружную скорость шестерни:

![]()

ϑ1=(32.92∙74.34)/2=1223.63мм/с=1.2236м/с

колеса:

![]()

ϑ2=(14∙175.14)/2=1225.98мм/м=1.22598м/с

3.13. Проверочный расчет.

Коэффициент, учитывающий динамическую нагрузку и неравномерность распределения нагрузки между зубьями по ширине венца:

![]()

где

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями;

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями;

![]() – динамический коэффициент.

– динамический коэффициент.

для косозубых колес в зависимости от окружной скорости ϑ:

![]() =1,05…1,15.

=1,05…1,15.

![]() =1,05…1,10

=1,05…1,10

Kh=1,1∙1∙1,1=1,21

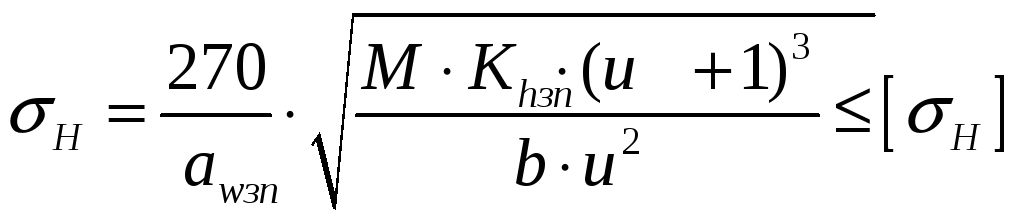

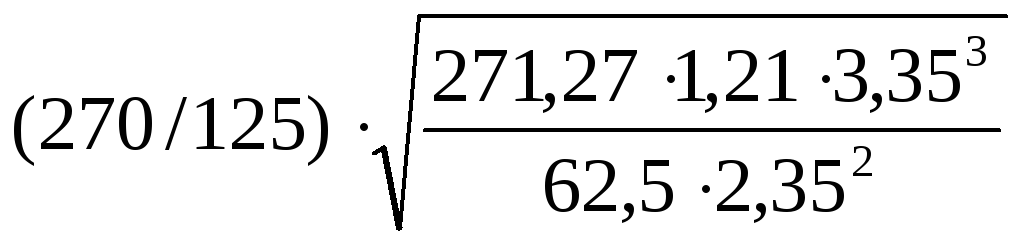

Определим контактные напряжения:

для цилиндрических косозубых передач:

σH= =8.424≤429.7

=8.424≤429.7