- •280705.65 Пожарная безопасность

- •© Авторы кафедры физики, 2014

- •Содержание

- •Введение

- •Содержание дисциплины.

- •Тема 1. Структура, кинематика, кинетостатика механизмов.

- •Тема 6. Валы и оси. Подшипники. Муфты. Уплотнения.

- •Тема 7. Соединения деталей машин.

- •Состав и последовательность работы над курсовым проектом.

- •Содержание курсового проекта.

- •Методические указания по оформлению курсового проекта

- •1. Кинематический и силовой расчет привода. Выбор электродвигателя.

- •2. Выбор материала для изготовления зубчатых колес. Определение допускаемых напряжений

- •3. Расчет зубчатой передачи

- •4. Проектный расчет валов редуктора.

- •5. Проверочный расчет подшипников

- •6. Расчет шпоночного соединения

- •7. Конструирование зубчатых колес

- •8. Выбор масла и системы смазки

- •Задание на курсовой проект

- •Список литературы

- •Элементы кинематических схем

- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий

- •Воронеж 2014

- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий

- •Содержание

- •1. Кинематический и силовой расчет привода. Выбор электродвигателя.

- •2. Выбор материала для изготовления зубчатых колес.

- •3. Расчет зубчатой передачи

- •4. Проектный расчет валов редуктора.

- •5. Проверочный расчет подшипников

- •Расчет шпоночного соединения.

- •7. Конструирование зубчатых колес

- •8. Выбор масла и системы смазки

2. Выбор материала для изготовления зубчатых колес. Определение допускаемых напряжений

2.1. Выбор твердости, термообработки и материала колес.

Сталь в настоящее время – основной материал для изготовления зубчатых колес. В мало- и средненагруженных передачах, а также в открытых передачах с большими колесами применяют зубчатые колеса с твердостью материала Н≤350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая обрабатываемость зубьев.

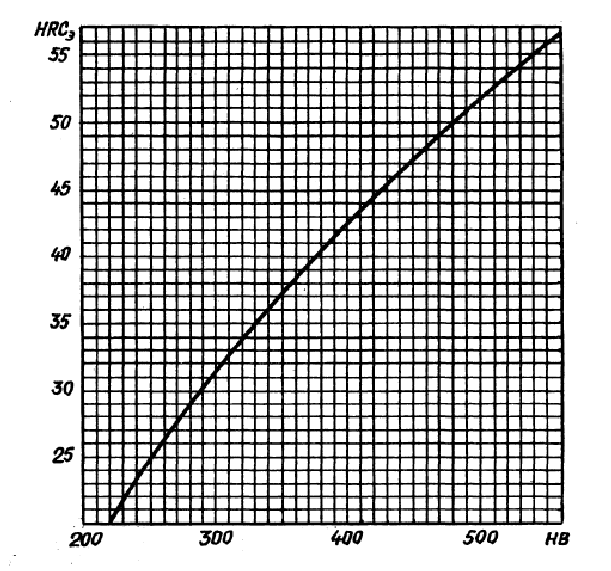

Для равномерного изнашивания зубьев и лучшей их работоспособности твердость шестерни НВ1 назначается больше твердости колеса НВ2. Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твердости материала Н≤350 НВ в передачах с прямыми и непрямыми зубьями составляет НВ1ср - НВ2ср=20…50. Соотношение твердостей в единицах НВ и HRCэ приведено на рисунке 2.1.

Рис. 2.1. – График соотношения твердостей в единицах НВ и HRCэ

Материал и его характеристики для изготовления зубчатых колес выбираются в зависимости от расположения зубьев на ободе колеса пары (прямые или непрямые) и номинальной мощности электродвигателя в следующем порядке:

а) выбрать материал для зубчатой пары колес, одинаковый для шестерни и колеса (табл. 2.1), но с разными твердостями, т.к. твердость зубьев шестерни должна быть больше твердости зубьев колеса (табл. 2.2);

Таблица 2.1

Выбор материала, термообработки и твердости

|

Параметр |

Для передач с прямыми и непрямыми зубьями при малой (Р≤2 кВт) и средней (Р≤7,5 кВт) мощности |

Для передач с непрямыми зубьями при средней (Р≤7,5 кВт) мощности |

|||

|

Шестерня |

Колесо |

Шестерня |

Колесо |

||

|

Материал |

Стали 35, 45, 35Л, 40Л, 40, 40Х, 40ХН, 35ХМ, 45Л |

Стали 40Х, 40ХН, 35ХМ |

|||

|

Термообработка |

Нормализация, улучшение |

Улучшение+ +закалка ТВЧ |

Улучшение |

||

|

Твердость |

Н≤350 НВ НВ1ср - НВ2ср=20…50 |

Н≥45 HRCэ , Н≤350 НВ НВ1ср - НВ2ср≥70 |

|||

|

Допускаемое напряжение при числе циклов перемены напряжений NН0, NF0, Н/мм2 |

[σ]Н0 |

1,8 НВср+67 |

14 HRCэ +170 |

1,8 НВср+67 |

|

|

[σ]F0 |

1,03 НВср |

370 при т≥3 мм |

1,03 НВср |

||

|

310 при т<3 мм |

|||||

Таблица 2.2

Рекомендуемые сочетания материалов

|

Материал шестерни |

Материал колеса |

|

45 55 40Х 40ХН |

35, 40Л, 45Л, Ст5 40, 45, 45Л, Ст6 55, 40ХЛ 40Х, 45Х |

б) выбрать термообработку для зубьев шестерни и колеса по табл. 2.1 и табл. 2.2;

в) выбрать интервал твердости зубьев шестерни НВ1 и колеса НВ2 по табл. 2.3;

г) определить среднюю твердость зубьев шестерни НВ1ср и колеса НВ2ср по формуле, при этом надо соблюсти необходимую разность средних твердостей зубьев шестерни и колеса:

![]() , (2.1)

, (2.1)

где НВmin и НВmax – минимальное и максимальное значение диапазона твердости выбранного материала;

д) из табл. 2.3 определить механические характеристики сталей для шестерни и колеса.

2.2. Определение допускаемых контактных напряжений.

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [σ]Н1 и колеса [σ]Н2.

Определить срок службы привода (ресурс), ч:

![]() , (2.2)

, (2.2)

где tс – средняя продолжительность работы, ч.

Из полученного значения Lh следует вычесть 10…25 % часов на профилактику, текущий ремонт, нерабочие дни.

Определить коэффициент долговечности для зубьев шестерни и колеса:

, (2.3)

, (2.3)

где NH0 – число циклов перемены напряжений, соответствующий пределу выносливости (табл. 2.4); N – число циклов перемены напряжений за весь срок службы (наработка),

![]() . (2.4)

. (2.4)

Таблица 2.3

Механические характеристики некоторых марок сталей для изготовления зубчатых колес и других деталей

|

Марка стали |

Вид заготовки |

Заготовка шестерни |

Заготовка колеса |

Термообработка |

Твердость заготовки (зубьев) |

σH |

σF |

σ-1 |

|

|

поверхности |

сердцевины |

МПа |

|||||||

|

35 |

Поковка |

Любые размеры |

Нормализация |

163…192 НВ |

550 |

270 |

235 |

||

|

40 |

120 |

60 |

Улучшение |

192…228 НВ |

700 |

400 |

300 |

||

|

45 |

Любые размеры |

Нормализация |

179…207 НВ |

600 |

320 |

260 |

|||

|

45 |

125 |

80 |

Улучшение |

235…262 НВ |

780 |

540 |

335 |

||

|

45 |

80 |

50 |

Улучшение |

269…302 НВ |

890 |

650 |

380 |

||

|

40Х |

200 |

125 |

Улучшение |

235…262 НВ |

790 |

640 |

375 |

||

|

40Х |

125 |

80 |

Улучшение |

269…302 НВ |

900 |

750 |

410 |

||

|

40Х |

125 |

80 |

Улучшение + + Закалка токами высокой частоты |

45…50 HRCэ |

269…302 НВ |

900 |

750 |

410 |

|

|

40ХН |

315 |

200 |

Улучшение |

235…262 НВ |

800 |

630 |

380 |

||

|

40ХН |

200 |

125 |

Улучшение |

269…302 НВ |

920 |

750 |

420 |

||

|

40ХН |

200 |

125 |

Улучшение + + Закалка токами высокой частоты |

48…53 HRCэ |

269…302 НВ |

920 |

750 |

420 |

|

|

35ХМ |

315 |

200 |

Улучшение |

235…262 НВ |

800 |

670 |

380 |

||

|

35ХМ |

200 |

125 |

Улучшение |

269…302 НВ |

920 |

790 |

420 |

||

|

35ХМ |

200 |

125 |

Улучшение + + Закалка токами высокой частоты |

48…53 HRCэ |

269…302 НВ |

920 |

790 |

420 |

|

|

35Л |

Литье |

Любые размеры |

Нормализация |

163…207 НВ |

550 |

270 |

235 |

||

|

40Л |

Любые размеры |

Нормализация |

147 НВ |

520 |

295 |

225 |

|||

|

45Л |

315 |

200 |

Улучшение |

207…235 НВ |

680 |

440 |

285 |

||

|

40ГЛ |

315 |

200 |

Улучшение |

235…262 НВ |

850 |

600 |

365 |

||

Таблица 2.4

Значение числа циклов NH0

|

Средняя твердость поверхности зубьев |

НВср |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

|

HRCэ |

- |

25 |

32 |

38 |

43 |

47 |

52 |

56 |

60 |

|

|

NH0 , млн. циклов |

10 |

16,5 |

25 |

36,4 |

50 |

68 |

87 |

114 |

143 |

|

Для

нормализованных или улучшенных колес

![]() ,

для колес с поверхностной закалкой

,

для колес с поверхностной закалкой

![]() .

.

Если

N

> NH0

, то принять

![]() .

.

По табл. 2.1 определить допускаемое контактное напряжение [σ]Н0, соответствующее пределу контактной выносливости при числе циклов перемены напряжений NH0.

![]() . (2.5)

. (2.5)

Определяем допускаемые контактные напряжения [σ Н] для зубьев шестерни и колеса:

![]() . (2.6)

. (2.6)

Цилиндрические и конические зубчатые передачи с прямыми и непрямыми зубьями при НВ1ср - НВ2ср=20…50 рассчитывают по наименьшему значению [σН] из полученных для шестерни [σН1] и колеса [σН2], т.е. по менее прочным зубьям.

Зубчатые передачи с непрямыми зубьями при разности средних твердостей рабочих поверхностям зубьев шестерни и колеса НВ1ср - НВ2ср≥70 и твердости зубьев колеса Н≤350 НВ рассчитывают по среднему допускаемому контактному напряжению:

![]() . (2.7)

. (2.7)

При этом [σН] не должно превышать 1,23[σН2] для цилиндрических косозубых колес и 1,15[σН2] для конических колес с непрямыми зубьями.

2.3. Определение допускаемых напряжений изгиба.

Определим коэффициент долговечности для зубьев шестерни и колеса:

, (2.8)

, (2.8)

где NF0 =4·106 – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости.

При

твердости Н≤350

НВ принимают

![]() ,

при твердости Н>350 НВ

,

при твердости Н>350 НВ

![]() .

Если N

> NF0

, то принимают

.

Если N

> NF0

, то принимают

![]() .

.

Определим допускаемое напряжение изгиба [σF0] , соответствующее пределу изгибной выносливости при числе циклов перемены напряжений NF0 по табл. 2.1:

![]() . (2.9)

. (2.9)

Определяем допускаемые напряжения изгиба [σF] для зубьев шестерни и колеса:

![]() . (2.10)

. (2.10)

Расчет модуля зацепления для цилиндрических и конических зубчатых передач с прямыми и непрямыми зубьями выполняют по наименьшему значению [σF] из полученных для шестерни [σF1] и колеса [σF2], т.е. по менее прочным зубьям.