- •280705.65 Пожарная безопасность

- •© Авторы кафедры физики, 2014

- •Содержание

- •Введение

- •Содержание дисциплины.

- •Тема 1. Структура, кинематика, кинетостатика механизмов.

- •Тема 6. Валы и оси. Подшипники. Муфты. Уплотнения.

- •Тема 7. Соединения деталей машин.

- •Состав и последовательность работы над курсовым проектом.

- •Содержание курсового проекта.

- •Методические указания по оформлению курсового проекта

- •1. Кинематический и силовой расчет привода. Выбор электродвигателя.

- •2. Выбор материала для изготовления зубчатых колес. Определение допускаемых напряжений

- •3. Расчет зубчатой передачи

- •4. Проектный расчет валов редуктора.

- •5. Проверочный расчет подшипников

- •6. Расчет шпоночного соединения

- •7. Конструирование зубчатых колес

- •8. Выбор масла и системы смазки

- •Задание на курсовой проект

- •Список литературы

- •Элементы кинематических схем

- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий

- •Воронеж 2014

- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий

- •Содержание

- •1. Кинематический и силовой расчет привода. Выбор электродвигателя.

- •2. Выбор материала для изготовления зубчатых колес.

- •3. Расчет зубчатой передачи

- •4. Проектный расчет валов редуктора.

- •5. Проверочный расчет подшипников

- •Расчет шпоночного соединения.

- •7. Конструирование зубчатых колес

- •8. Выбор масла и системы смазки

-

Расчет шпоночного соединения.

Для передачи крутящего момента с вала на ступицу различного вида колес, полумуфт и т.д. или наоборот, для фиксации этих деталей на валу предназначены элементы соединений «вал-ступица», к которым относят шпоночные, зубчатые (шлицевые), профильные, клиновые, прессовые, с упругими коническими кольцами и другие виды соединений.

Призматические шпонки, применяемые в проектируемых редукторах, проверяют на смятие и срез. Проверке подлежат две шпонки тихоходного вала – под колесом и элементом открытой передачи или полумуфты.

6.1. По величине диаметра вала определение размеров поперечного сечения шпонки b и h(b - ширина шпонки, h - глубина шпонки).

b=20 мм.

t1=7,5 мм.

t2=4,4 мм.

h=t1+t2

h=7,5+4,4=11,9 мм.

6.2 Определение длины шпонки, мм.

![]()

lст=62.5 мм.

L=Lст-5

L=61-6=55 мм.

Выберем ближайшее меньшее значение длины шпонки из стандартного ряда, L=56 мм.

6.3 Определение напряжения смятия по формуле, МПа.

σсм=(2*ka*M*103)/((h-t1)*L*dвал)≤[σсм]

где ка – коэффициент внешней динамической нагрузки, из таблицы ка=1,75; dвал=d3.

σсм=(2*1,25*921*103)/((20-7,5)*56*70)= 469.897 МПа.

469.897≤590 МПа.

6.4 Определение напряжения среза по формуле, МПа.

τ=(2*ka*M*103)/(b*L*dвал)≤[τ]

τ=(2*1,25*921000)/(20*56*70)= 29.368 МПа.

7. Конструирование зубчатых колес

Основные параметры зубчатых, червячных колес и червяков (диаметр,ширина, модуль, число зубьев и пр.) определены при проектированиипередач. Конструкция колес и червяков зависит главнымобразом от проектных размеров, материала, способа получениязаготовки и масштаба производства.

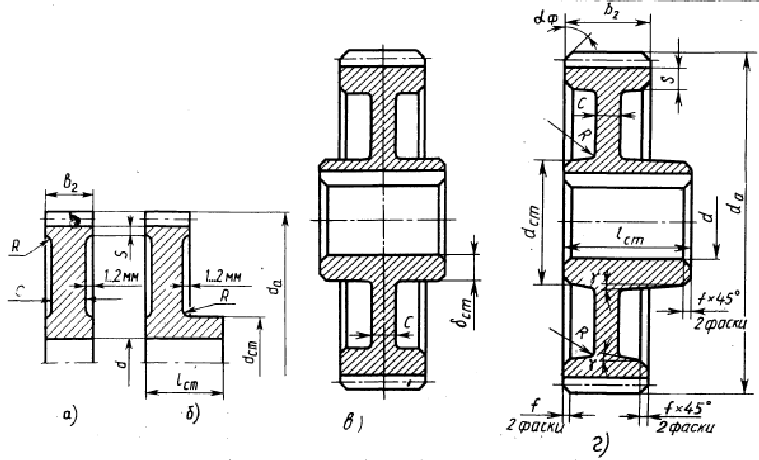

Основные конструктивные элементы колеса – обод, ступица и диск (рис. 7.1).

Рис. 7.1. – Конструктивныеэлементы колеса:

а –цилиндрического; б– конического;в – червячного

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина S.

Ступица служит для соединения колеса с валом и может быть расположена симметрично, несимметрично относительно обода или равна ширине обода. Это определяется технологическими или конструктивными условиями. Длина ступицы lст должна быть оптимальной, чтобы обеспечить, с одной стороны, устойчивость колеса на валу в плоскости, перпендикулярной оси вата, а с другой – получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина С определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами.

Острые кромки на торцах ступицы и углах обода притупляют фасками f, размеры которых принимают по табл. 7.1.[6]

В проектируемых приводах колеса редукторов получаются относительно небольших диаметров и их изготовляют из круглого проката или поковок. Большие колеса открытых зубчатых передач изготовляют литьем или составными.

Рис. 7.2. – Конструкция зубчатых цилиндрических колес:

а – круглый прокат,б – ковка,в –ковка,г– штамповка, д– литье,е– составные

Определим диаметр выходного конца вала из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба:

=51мм

=51мм

Полученный результат округляют до ближайшего значения из стандартного ряда: 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 33; 34; 36; 38; 40; 42; 45; 48; 50;51; 52; 55; 60; 61; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140 мм и далее через 10 мм.

Исходя из расчетов выбираем значения выходного конца 51мм.

|

Элемент колеса |

Размер |

Способ получения заготовки |

|

ковка, штамповка |

||

|

Обод |

Диаметр |

d0=177,5 мм |

|

Толщина |

S=6,95 мм |

|

|

Ширина |

b2=62,5мм |

|

|

Ступица |

Внутренний диаметр |

d=74мм |

|

Наружный диаметр |

dст=123,38мм |

|

|

Толщина |

δст=24,88мм |

|

|

Длина |

lст=62,5мм |

|

|

Диск |

Толщина |

С=23,3мм |

|

Радиусы закруглений и уклон |

R≥3, γ≥7º |