ЗАДАНИЕ

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ

РЕФЕРАТ

Донгаузер Э.В. Проект промышленного робота для РТК. Руководитель проекта – Мохов А.В.

Курсовой проект. Пояснительная записка объемом 55 с. содержит, 14 рисунков, 4 источника, графическую часть на 1 листе формата А1.

Ключевые слова: промышленный робот, компоновка, производительность, РГШ - 40, патентное исследование, шарико – винтовая передача, моделирование.

Цель работы – необходимо подобрать и модернизировать промышленный ПР, удовлетворяющий условиям задания на курсовой проект.

В первой части курсового проекта из нескольких вариантов произведен выбор наиболее удачной по условиям точности и быстродействия компоновки робота и согласно результатам выбран наиболее подходящий ПР, имеющий данную компоновку. Также приведены классификация и технические характеристики промышленных роботов, которые могут быть использованы для перемещения заготовок.

Во второй части пояснительной записки проведены патентные исследования и описано техническое задание.

В третьей части пояснительной записки приведено описание конструкции предлагаемого промышленного робота и произведен кинематический и энергетический расчет передачи, расчет валов, подбор подшипников.

В четвертой части произведен анализ производительности робота расчетным методом и методом имитационного моделирования.

Реализация данного проекта позволит повысить качество продукции и объём её выпуска за счет создания робототехнического комплекса, путем внедрения промышленного робота – манипулятора для обслуживания комплекса станков и накопителей в виде зоны поступления заготовок и зоны погрузки готовых деталей.

Дата Подпись

ОГЛАВЛЕНИЕ:

ЗАДАНИЕ...........................................................................................................................2

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ………………………………………………………...…….3

РЕФЕРАТ............................................................................................................................4

ОГЛАВЛЕНИЕ...................................................................................................................5

ВВЕДЕНИЕ........................................................................................................................6

1 Основная часть. Выбор компоновки робота………………........................................7

1.1 Описание работы роботизированного технологического комплекса.....................7

1.2 Возможные компоновки и их расчёт на точность....................................................8

1.3 Выводы по компоновкам роботов............................................................................20

1.4 Анализ конструкции роботов в цилиндрической системе координат………….21

1.5 Выводы по конструкции роботов…………………………………………………25

2. ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ

МОДЕРНИЗАЦИИ Робота.........................................................................................26

2.1 Патентные исследования..........................................................................................26

2.2 Техническое задание на модернизацию промышленного робота.........................27

2.3 Заключение…………………………………….........................................................31

3. КОНСТРУКТИВНАЯ ЧАСТЬ…………...................................................................32

3.1 Конструкция модернизируемого промышленного робота...................................32

3.2 Кинематический расчет механизма выдвижения руки…….................................34

4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ................................................................................51

4.1 Анализ производительности промышленного робота..........................................51

4.2 Имитационное моделирование работы промышленного робота.........................52

4.3 Выводы.......................................................................................................................53

ЗАКЛЮЧЕНИЕ...............................................................................................................54

СПИСОК ЛИТЕРАТУРЫ...............................................................................................55

ПРИЛОЖЕНИЕ А………………………………………………………………………56

ПРИЛОЖЕНИЕ Б………………………………………………………………………73

ВВЕДЕНИЕ

Промышленные роботы находят всё более широкое применение, заменяя человека (или помогая ему) на участках с опасными, вредными для здоровья, тяжёлыми и монотонными условиями труда. Особенно важно то, что ПР можно применять для выполнения работ, которые не могут быть механизированы или автоматизированы традиционными средствами. Однако ПР – всего лишь одно из многих возможных средств автоматизации и упрощения производственных процессов. Они создают предпосылки для перехода к качественно новому уровню автоматизации – созданию автоматических производственных систем, работающих с минимальным участием человека.

Основное преимущество ПР – возможность быстрой переналадки для выполнения задач, различающихся последовательностью и характером манипуляционных действий, поэтому их применение наиболее эффективно в условиях частой смены объектов производства, а также для автоматизации ручного низко квалифицированного труда.

Основные предпосылки расширения применения ПР:

1) повышение качества продукции и объёмов её выпуска благодаря снижению времени выполнения операций и обеспечению постоянного режима «без усталости», росту коэффициента сменности работы оборудования, интенсификации существующих и стимулированию создания новых высокоскоростных процессов и оборудования;

2) изменение условий труда работающих путём улучшения условий безопасности, снижения потерь рабочего времени от производственного травматизма и профессионально – технических заболеваний;

3) экономия и высвобождение рабочей силы для решения народнохозяйственных задач.

ОСНОВНАЯ ЧАСТЬ

1 Выбор компоновки промышленного робота по условиям точности и быстродействия

1.1 Наш роботизированный технологический комплекс должен удовлетворять условиям точности позиционирования захватного устройства и быстродействия промышленного робота (ПР). Для этого мы должны сначала выбрать компоновку промышленного робота.

Координаты точек, в которые требуется попадание точек захватного устройства манипулятора расположены в достаточно большом диапазоне и указаны на рисунке 1.

- координата х в пределах от -2,4 м до 2,0 м (диапазон 4,4 м)

- координата y в пределах от -2,0 м до 1,8 м (диапазон 3,8 м)

- координата z в пределах от 1,1 м до 1,4 м (диапазон 0,3 м)

Рисунок 1 – Расстояния между технологическим оборудованием

и промышленным роботом.

1.2 Возможные компоновки

Мы имеем четыре возможных варианта робота для данной схемы:

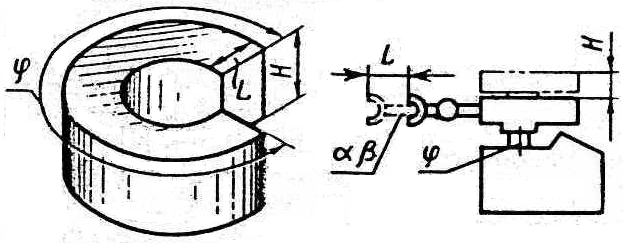

а) Полярная цилиндрическая система координат и робот, работающий в ней изображены на рисунке 2.

Рисунок 2 – полярная цилиндрическая система координат.

б) декартова пространственная система координат и робот, работающий в такой системе координат изображены на рисунке 4;

Рисунок 3 – Декартова пространственная система координат

в) полярная сферическая система координат и робот, работающий в такой системе изображены на рисунке 4;

Рисунок 4 – полярная сферическая система координат

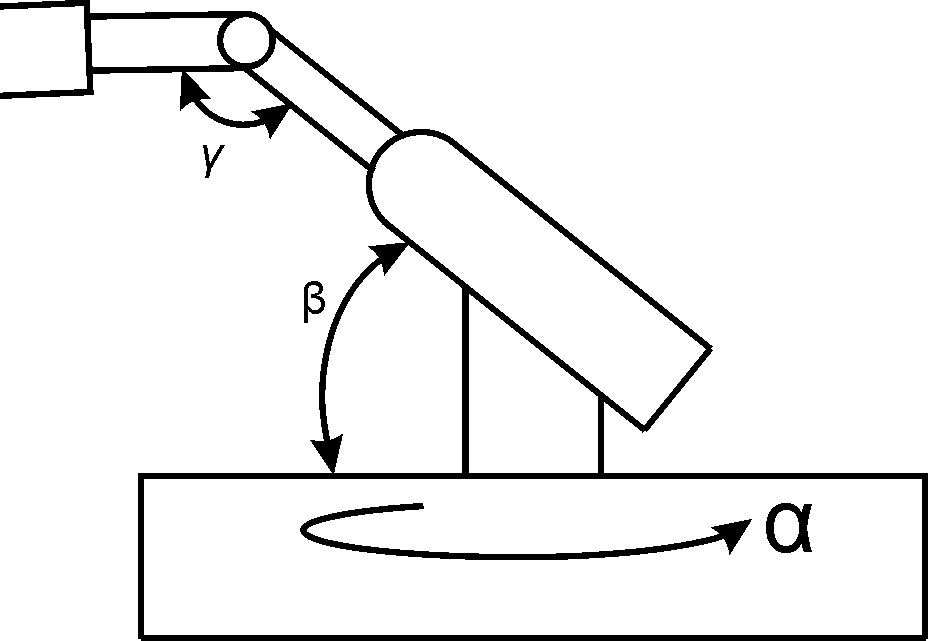

г) ангулярная система координат и робот, работающий в такой системе изображены на рисунке 5.

Рисунок 5 – ангулярная система координат

Для всех четырёх компоновок зададимся определенными равными условиями и формулами для расчета быстродействия и точности позиционирования.

Исходные данные:

-

коэффициент качества измерений цепей

системы =

1,5 (для цифровых систем управления);

=

1,5 (для цифровых систем управления);

-

разрешающая способность датчиков без

накопления погрешности для транспортных

степеней подвижности

=5000

дискрет/м;

=5000

дискрет/м;

-

разрешающая способность датчиков без

накопления погрешности для ориентирующих

степеней подвижности

=100

дискрет/град;

=100

дискрет/град;

-

скорость линейных перемещений

=0,5

м/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

=0,5

м/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

-

скорость углового перемещения робота

вокруг вертикальной оси

=25

град/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

=25

град/с (средняя скорость ПР требуемого

класса с учетом разгона и торможения);

- скорость угловых перемещений =45 град/с (средняя скорость ПР требуемого класса с учетом разгона и торможения);.

- высота перемещений манипулятора между оборудованием 300 мм;

-

линейные перемещения

,

мм берутся из рисунков, описывающих

движения ПР;

,

мм берутся из рисунков, описывающих

движения ПР;

-

угловые перемещения

,

град берутся из рисунков, описывающих

движения ПР.

,

град берутся из рисунков, описывающих

движения ПР.

1.2.1 Расчет для точности позиционирования промышленного робота (полярная цилиндрическая система координат).

Схема траектории движения манипулятора промышленного робота изображена на рисунке 7.

Рисунок 6 – Движения промышленного робота в полярной

цилиндрической системе координат

1.2.1.1 Описание траектории движения манипулятора

Схема движения манипулятора показана на рисунке 6.

Примем за нулевое положение схвата точку 1 с координатами:

R = 2154 мм

h = 1800 мм

Движение 1-2 линейное, в точке 2 происходит обслуживание зоны поступления заготовок. Манипулятор совершает линейное перемещение по вертикальной оси на величину 700 мм. После обслуживания совершает обратное движение до высоты 1800 мм.

Движение 2-3-4 сочетает линейное и угловое перемещение. В точке 4 происходит обслуживание первого станка. Манипулятор совершает линейное перемещение по вертикальной оси на величину 600 мм, обслуживает станок и возвращается на высоту 1800 мм.

Движение 4-5-6 сочетает линейное и угловое перемещение. В точке 6 происходит обслуживание второго станка. Манипулятор совершает линейное перемещение по вертикальной оси на величину 400 мм, обслуживает станок и возвращается на высоту 1800 мм.

Движение 6-7-8 сочетает линейное и угловое перемещение. В точке 8 происходит обслуживание третьего станка. Манипулятор совершает линейное перемещение по вертикальной оси на величину 700 мм, обслуживает станок и возвращается на высоту 1800 мм.

Движение 8-9-10 сочетает линейное и угловое перемещение. В точке 10 происходит обслуживание зоны погрузки деталей. Манипулятор совершает линейное перемещение по вертикальной оси на величину 700 мм, обслуживает станок и возвращается на высоту 1800 мм.

Движение 10-1 угловое перемещение в точку 1.

1.2.1.2 Расчёт погрешностей и времени перемещения приведены в приложении А.

1.2.1.3 Вывод: компоновка робота, работающего в цилиндрической полярной системе координат, имеет среднюю погрешность позиционирования равную 0,854 мм и время рабочего цикла равное 39 секунды.

1.2.2 Расчет для точности позиционирования промышленного робота (декартовая система координат)

Схема траектории движения манипулятора промышленного робота изображена на рисунке 8.

Рисунок 7 – Движения промышленного робота в декартовой

системе координат

1.2.2.1 Описание траектории движения манипулятора

Схема движения манипулятора показана на рисунке 8.

Примем за нулевое положение схвата точку 1 с координатами:

X = 0 мм

Y = 800 мм

h = 1800 мм

Движение 1-2-3 линейное, в точке 3 происходит обслуживание зоны поступления заготовки. Манипулятор совершает линейное перемещение параллельно оси Y на 2400 мм, затем параллельно оси X на 2400 мм. При достижении точки 3 манипулятор опускается на 700 мм, схватывает деталь и снова поднимается на высоту 1800 мм.

Движение 3-4 – линейное перемещение от точки 3 до точки 4 на расстояние 1600 мм. В точке 4 манипулятор опускается на 600 мм, обслуживает станок и поднимается.

Движение 4-5-6 – линейное перемещение до точки 5 на расстояние 1800 мм, затем перемещение на расстояние 2400 мм до точки 6. В точке 6 манипулятор опускается на 400 мм, обслуживает станок и поднимается.

Движение 6-7-8 – линейное перемещение на расстояние 3800 мм до точки 7, затем перемещение на расстояние 2000 мм до точки 8. В точке 8 манипулятор опускается на 700 мм, обслуживает станок и поднимается.

Движение 8-9 – линейное перемещение на расстояние 2800 мм до точки 9. В точке 9 манипулятор опускается на расстояние 600 мм, отпускает готовую деталь и поднимается.

Движение 9-1 – линейное перемещение на расстояние 2000 мм до точки 1.

1.2.2.2 Расчёт погрешностей и времени перемещения приведены в приложении А.

1.2.2.3 Вывод: компоновка робота, работающего в декартовой системе координат, имеет среднюю погрешность позиционирования равную 0,671 мм и время рабочего цикла равное 54 секунды.

1.2.3 Расчет для точности позиционирования промышленного робота (сферическая система координат).

Схема траектории движения манипулятора промышленного робота изображена на рисунке 8.

Рисунок 8 – Движения промышленного робота в сферической

системе координат

1.2.3.1 Описание траектории движения манипулятора

Схема движения манипулятора показана на рисунке 6.

Примем за нулевое положение схвата точку 1 с координатами:

R = 2069 мм

φ = 33°

φ1 = 12°

Движение 1-2-3-4-5 – комбинированное, манипулятор опускается из точки 1 в точку 2 до высоты 1200 мм и приходит в строго горизонтальное положение. Затем происходит выдвижение руки на 732 мм до точки 3. Из точки 3 манипулятор опускается до точки 4, выравнивает захват с помощью дополнительной ориентирующей степени на угол β, и захватывает деталь. Затем манипулятор поднимается до высоты 1800 мм до точки 5.

Движение 5-6-7-8-9 – комбинированное, манипулятор поворачивается вокруг вертикальной оси на 33° до точки 6. Радиус манипулятора уменьшается до 2400 мм до точки 7, затем он опускается по дуге до точки 8, , захват выравнивается на угол β, обслуживает станок и поднимается по дуге до высоты 1800 мм до точки 9.

Движение 9-10-11-12-13 – комбинированное, манипулятор поворачивается на 90° до точки 10. Радиус манипулятора уменьшается до 1811 мм до точки 11, затем он опускается по дуге до точки 12, , захват выравнивается на угол β, обслуживает станок и поднимается по дуге до высоты 1800 мм до точки 13.

Движение 13-14-15-16-17-18 – комбинированное, манипулятор поворачивается на 135° до точки 14, по дуге опускается на 26 ̊ до точки 15, рука занимает строго горизонтальное положение. Затем происходит выдвижение руки на 1019 мм до точки 16. Рука опускается по дуге до точки 17, происходит выравнивание детали с помощью дополнительной ориентирующей степени на угол β. Обслуживается станок и манипулятор поднимается по дуге на высоту 1800 мм до точки 18.

Движение 18-19-20-21-22 – комбинированное, манипулятор поворачивается на 66° до точки 19. Радиус манипулятора уменьшается до 2154 мм до точки 20 и опускается по дуге до точки 21, захват выравнивается на угол β. Манипулятор обслуживает станок и поднимается до высоты 1800 мм до точки 22

Движение 22-1 – поворот манипулятора на 168° до точки 1.

1.2.3.2 Расчёт погрешностей и времени перемещения приведены в приложении А.

1.2.3.3 Вывод: компоновка робота, работающего в сферической системе координат, имеет среднюю погрешность позиционирования равную 0,542 мм и время рабочего цикла равное 33 секунды.

1.2.4 Расчет точности промышленного (ангулярная система координат) робота изображена на рисунке 9

Рисунок 9 – Движения промышленного робота в ангулярной

системе координат.

1.2.4.1 Описание траектории движения манипулятора

Схема движения манипулятора показана на рисунке 9.

При прохождении всего рабочего цикла в 1 точке будет происходить корректировка положения ЗУ манипулятора с целью компенсации погрешностей.

Примем за нулевое положение схвата точку 1 с координатами:

β = 22°

γ = 157°

Движение 1-2-3 – манипулятор опускается из точки 1 в точку 2, где происходит захват детали. Далее манипулятор поднимается до точки 3.

Движение 3-4-5-6 – манипулятор поворачивается вокруг вертикальной оси на 33 ̊ до точки 4. Затем опускается и происходит обслуживание станка №1 (точка 5), после чего робот снова поднимает деталь до точки 6.

Движение 6-7-8-9 – манипулятор поворачивается вокруг вертикальной оси на 90° до точки 7. Затем опускается и происходит обслуживание станка №2 (точка 8), после чего робот снова поднимает деталь до точки 9.

Движение 9-10-11-12 – манипулятор поворачивается вокруг вертикальной оси на 135° до точки 10. Затем опускается и происходит обслуживание станка №3 (точка 11), после чего робот снова поднимает деталь до точки 12.

Движение 12-13-14-15 – манипулятор поворачивается вокруг вертикальной оси на 66° до точки 13. Затем опускается и происходит обслуживание станка №3 (точка 14), после чего робот снова поднимает деталь до точки 15.

Движение 15-16-1 – поворот манипулятора на 168° до точки 16, затем передвижение до точки 1.

1.2.4.2 Расчёт погрешностей и времени перемещения приведены в приложении А.

1.2.4.3 Вывод: компоновка робота, работающего в ангулярной системе координат, имеет среднюю погрешность позиционирования равную 1,389 мм и время рабочего цикла равное 52 секунды.

1.3 Подведем итоги анализа компоновок

Полученные данные приведены в таблице 1.

Таблица 1 - Результаты анализа компоновок

Оцениваемые параметры |

Компоновки промышленных роботов |

|||

а) полярная цилиндрическая |

б) пространственная декартовая |

в) полярная сферическая |

г) ангулярная |

|

Максимальная погрешность, мм |

0,854 |

0,671 |

0,542 |

1,389 |

Время рабочего цикла, с |

39 |

54 |

33 |

52 |

Самую низкую среднюю погрешность имеет промышленный робот, работающий в полярной сферической системе координат, он же обладает самим малым временем рабочего цикла.

Ангулярная система координат имеет самую большую погрешность.

Самым оптимальным вариантом является полярная цилиндрическая компоновка, она обладает хорошим сочетанием точности позиционирования и производительности.

Если рассматривать предыдущие компоновки, то для роботов декартовой компоновки требуется наличие направляющих для механизмов линейного перемещения, это дополнительно ограничивает рабочую зону и затрудняет подходы для обслуживания персоналом технологического оборудования и ПР.

Робот, работающий в полярной сферической системе координат требует дополнительную ориентирующую степень подвижности для захватного устройства, поскольку манипулятор наклоняется для обслуживания технологического оборудования на определенный угол, а ориентация объекта манипулирования должна быть постоянной, вне зависимости от угла наклона манипулятора.

Следовательно, мы выбираем компоновку робота, работающего в полярной цилиндрической системе координат.

1.4 Анализ конструкции роботов, работающих в цилиндрической системе координат

1.4.1 Конструкция ПР М20П.40

Общий вид робота показан на рисунке 10.

Рисунок 10. ПР «М20П.40»: 1 - Манипулятор; 2 - Схват; 3 - Устройство ЧПУ;

4 - Механизм поворота; 5 - Механизм подъема; 6 - Механизм выдвижения;

7 - Балансир; 8 - Блок поворота.

1.4.1.1 Характеристики робота приведены в таблице 2.

Таблица 2

Наименование параметра |

Единица измерения |

М20П.40.01 |

Номинальная грузоподъемность: суммарная на один захват |

кг |

20 |

Число степеней подвижности |

- |

5 |

Количество: Рук робота Захватов на одну руку |

- |

1 1;2 |

Тип привода |

- |

Электропневматический |

Погрешность позиционирования |

мм |

1 |

Наибольший вылет руки (R) |

- |

1100 |

Тип системы управления |

- |

Позиционная |

Наибольшее количество одновременно управляемых координат |

- |

2 |

Способ программирования |

- |

Обучение |

Линейные перемещения по координатным осям (величина/скорость) |

|

|

Вращение вокруг Z

|

|

300/60 |

Z R |

|

500/0,5 1100/1,0 |

Габарит робота (без захватов и УЧПУ) |

мм |

650х1950х2230 |

Масса механической системы |

кг |

510, 580, 594 |

1.4.2 Конструкция ПР «РГШ-40»

Общий вид робота показан на рисунке 11.

Рисунок 11. ПР «РГШ — 40»: 1 - Основание; 2 - Модуль поворота;

3 - Модуль подъема; 4 - Модуль руки; 5 - Схват; 6,7 - Клеммная коробка;

8 - Штуцер; 9 - Шланги.

1.4.2.1 Характеристики робота приведены в таблице 3.

Таблица 3

Наименование параметра |

Единица измерения |

М20П.40.01 |

Номинальная грузоподъемность: суммарная на один захват |

кг |

40 |

Число степеней подвижности |

- |

4 |

Количество: Рук робота Захватов на одну руку |

- |

1 1 |

Тип привода |

- |

Электропневматический |

Погрешность позиционирования |

мм |

2 |

Наибольший вылет руки (R) |

- |

1500 |

Тип системы управления |

- |

Позиционная |

Способ программирования |

- |

Обучение |

Линейные перемещения по координатным осям (величина/скорость) |

|

|

Вращение вокруг Z |

|

340/150 |

Z R |

|

800/0,6 1500/1,5 |

Габарит робота (без захватов и УЧПУ) |

мм |

1050х2300х2550 |

Масса механической системы |

кг |

1200 |

1.5 Выводы

По требуемым нам характеристикам подходит робот РГШ-40.

РГШ-40 имеет большую грузоподъёмность – 40 кг (необходимо 27 кг), М20П.40 поднимает только 20. С максимальным вылетом руки РГШ-40 может достать точку на расстоянии 3.1 м (необходимо 2.9 м), М20П.40 достигает точки только на расстоянии 2 м.

Робот должен поворачиваться вокруг вертикальной оси на угол 262 градуса, оба робота имеют больший угол поворота.

Скорости робота не играют особой роли, так как в задании нет ограничений времени на один рабочий цикл.

Наиболее подходящим является робот РГШ - 40. Модернизируем руку робота, облегчив её. Изначально робот был изобретён для обслуживания печей. Внутри руки находятся каналы для подвода и отвода воды к захватному устройству, их можно убрать. Так же заменим реечную передачу на шарико-винтовую, которая обладает большим КПД. После расчёта передачи подберём новый двигатель. Уменьшим вылет руки до 1400 мм, так как сама рука с задвинутым валом 1600 мм, то в сумме мы получим необходимые нам 2900 мм и ещё 100 мм в запасе.

2. ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ МОДЕРНИЗАЦИИ робота

2.1 Патенты

08.09-37.111. Роботы, обслуживающие станки.

Kollege Roboter bedient die Werkzeugmaschine. VDI-Nachr. 2007, №36, с. 10, Нем.

Утверждается, что в подавляющемся большинстве случаев КПД металлорежущих станков на предприятиях не превышает 70% из-за низкой загруженности станков, составляющей 8780 ч (по 24 часа в течении 365 дней в году). Отмечается единственный верный способ повышения загрузки станков – поручить управление ими роботам. Все больше и больше промышленных предприятий заводят у себя токарные и обрабатывающие центры, обслуживаемые роботами.

Многие классические производители станков автоматизируют с помощью роботов весь производственный процесс и полностью производственные линии. Отмечается, что к концу 2005 г. Более 8300 роботов было установлено на германских станкостроительных предприятиях. Вместе с тем использование роботов в станкостроении сдерживается тем, что роботы целесообразно применять при производствах крупно- или хотя бы среднесерийных деталей. При производствах единичных станков, единичных деталей роботы будут слишком много простаивать. Это ограничивает их использование в станкостроении. Станкостроение часто имеет дело с производством малого количества крупных изделий. Роботы здесь целесообразно использовать лишь для производства стандартных деталей, либо как вспомогательные машины в автоматизированных производственных линиях. В этом качестве роботы могут существенно повысить эффективность станкостроения.

Б. Е. Бердичевский.

Заявка: 2010123038/11, 07.06.2010

Авторы: Ляпунов Александр Ярославович (RU), Михеев Дмитрий Александрович (RU).

Патентообладатели: Закрытое акционерное общество "АэроЭлектроПривод".

Использование: в приводах задвижек, машин и механизмов. Сущность изобретения: обгонный канал выполнен в виде изогнутой трубки, установленной в гнезде сверления гайки. Трубка выполнена в виде двух одинаковых половин, оппозитно установленных и соединенных друг с другом вдоль оси трубки. Наружный диаметр трубки равен наружному диаметру гайки. Средство крепления трубки к гайке выполнено в виде втулки, охватывающей наружную поверхность гайки.

Рисунок 12 - Общий вид шарико - винтовой передачи заявки: 2010123038/11

2.2 Техническое задание

2.2.1 Наименование и область применения

2.2.1.1 ПР допускает (при соответствующем оснащении) применение его на операциях снятия заготовок и деталей, смены инструментов и других вспомогательных операциях при обслуживании станков с ЧПУ.

2.2.2 Обоснование для разработки

2.2.2.1 Разработка промышленного робота производится в соответствии с заданием на курсовое проектирование, указанными в нем данными и необходимыми условиями, выданным преподавателем.

2.2.3 Цель и назначение разработки

2.2.3.1 Функциональное назначение ПР состоит в осуществлении операций перемещения объектов производства(рабочего инструмента), установки их в рабочие позиции.

2.2.4 Источники разработки

2.2.4.1 Разработка ведется:

патентно-информационных исследований;

изучения работы по технологическому обслуживанию и эксплуатации ПР модели РГШ - 40, установленного на машиностроительном предприятии;

2.2.5 Технические требования

2.2.5.1 Состав ПР и требования к конструктивному исполнению.

2.2.5.1.1 В ПР должны входить следующие составные части: манипулятор; устройство управления; кабели связи устройства управления с манипулятором.

2.2.5.2 Показатели назначения и экономного использования сырья, материалов, топлива, энергии.

2.2.5.2.1 Номинальная грузоподъемность, кг 27

2.2.5.2.2 Максимальная абсолютная погрешность позиционирования, мм

±2 мм

2.2.5.2.3 Геометрические характеристики рабочей зоны: сложная цилиндрическая полярная

2.2.5.2.4 Показатели назначения степени подвижности.

2.2.5.2.4.1 Показатели степени подвижности (ее наименование):

максимальное перемещение, мм (°):

- вылет руки, 1400 мм

- подъём руки, 300 мм

- поворота вокруг вертикальной оси, 270 град;

максимальная скорость, мм/с (°/с):

- вылета руки, 1000 мм/с

- поворота руки вокруг вертикальной оси, 100 °/с

максимальная абсолютная погрешность позиционирования ±2 мм

2.2.5.2.5 Производительность ПР при выполнении операций, не

ниже, не менее 70 деталей в смену

2.2.5.2.6 Время разгона до номинальной скорости, с, не менее 1,0

2.2.5.2.7 Диапазон регулирования скорости:

по вертикальной оси..….………………….……………..0,005 – 0,05 м/с

по горизонтальной оси..….……………………………..0,008 – 1,0 м/с

2.2.5.3 Требования к надежности.

2.2.5.3.1 Все узлы и механизмы ПР должны работать без заеданий и ударов.

2.2.5.3.2 В наиболее ответственных местах должны быть предусмотрены предохранительные устройства от механических перегрузок.

2.2.5.4 Требования к технологичности и метрологическому обеспечению разработки, производства и эксплуатации.

2.2.5.4.1 Конструкция ПР должна быть технологичной при изготовлении, эксплуатации и ремонте.

2.2.5.4.2 Сборка и стыковка отдельных частей ПР не должны требовать сложного технологического оснащения.

2.2.5.5 Требования безопасности.

2.2.5.5.1 В системе управления ПР должны быть предусмотрены блокировки, для случая сбоя программ, обеспечивающие аварийный останов исполнительного органа манипулятора.

2.2.5.5.2 Конструкция манипулятора должна исключать его поломку при встрече с препятствием в случае сбоя программы и иметь блокировки для отключения приводов.

2.2.5.6 Эстетические и эргономические требования.

2.2.5.6.1 Конструкция составных частей ПР и их внешний вид должны соответствовать современным требованиям технической эстетики.

2.2.5.6.2 Места регулирования, точки смазки манипулятора должны находиться в доступных местах и не требовать его разборки.

2.2.5.6.3 Съем крышек и панелей составных частей ПР должен быть достаточно простым. Крышки и панели должны обеспечиваться невыпадающим крепежом.

2.2.5.7 Требования к патентной чистоте.

2.2.5.7.1 ПР должен обладать патентной чистотой в отношении РФ, стран возможной экспортной поставки, стран, занимающих ведущее место в робототехнике.

2.2.5.8 Требования к составным частям ПР, сырью, исходным и эксплуатационным материалам.

2.2.5.8.1 Выбор дефицитных комплектующих изделий и материалов должен быть подтвержден обоснованием.

2.2.5.8.2 Все металлические части манипулятора, за исключением выполненных из коррозийно-стойких материалов, должны быть защищены от коррозии.

2.2.5.9 Условия эксплуатации, требования к техническому обслуживанию и ремонту.

2.2.5.9.1 Питание системы управления должно осуществляться от сети переменного тока напряжением 380 В, частотой 50 Гц.

2.2.5.10 Требования к категории качества.

2.2.5.10.1 Разрабатываемое изделие должно быть 1 категории качества.

2.2.6 Стадии и этапы разработки

2.2.6.1 Разработка конструкторской документации на ПР предусматривает следующие стадии, этапы работ и срок их выполнения:

эскизный проект 4 кв. 2011 г.

технический проект 4 кв. 2011 г.

разработка рабочей конструкторской документации 4 кв. 2011 г.

разработка документации опытного образца 4 кв. 2011 г.

2.3 Заключение

В ходе патентного исследования были учтены все элементы модернизируемой части промышленного робота.. Все дальнейшие расчеты будут вестись с учетом данного исследования и технического задания. В самом техническом задании оговорены все ключевые пункты по частичной модернизации, касающиеся данного проекта, все не нужные части были удалены, т.к. в них нет необходимости при дальнейших расчетах модернизируемого узла.

3 КОНСТРУКТИВНАЯ ЧАСТЬ

3.1 Описание конструкции модернизируемого промышленного робота

Робот РГШ - 40 (рисунок 13):

Рисунок 13. Общий вид робота РГШ-40

Технические характеристики РГШ-40 приведены в таблице 2.

Таблица 2

Грузоподъёмность, кг |

40 |

Степеней подвижности манипулятора |

4 |

Погрешность позиционирования схвата, мм |

± 2 |

Усилие схвата, Н |

6000 |

Общая мощность электродвигателей приводов, кВт |

7 |

Масса (без устройства укрепления), кг |

1200 |

Диапазоны перемещений:

|

|

Скорости перемещений:

|

|